无转速同步条件下转子叶片非接触振动测试方法研究

2022-01-18刘美茹郜伟强钟志才滕光蓉乔百杰

刘美茹,郜伟强,董 军,钟志才,滕光蓉,乔百杰

(1.西安交通大学机械工程学院,西安 710049;2.中国航发四川燃气涡轮研究院,成都 610500)

1 引言

在航空燃气涡轮发动机的研制、生产过程中,需要对叶片应力进行测量,监测叶片的工作状态,并在叶片出现故障时实现实时预警,这对于提高发动机的安全性、降低发动机的故障发生率具有重要的作用[1-2]。

传统的叶片振动测量采用接触式方法,通过在叶片上粘贴应变片测量叶片动应力来实现[3]。近年来,基于叶尖定时的非接触振动测试系统,在风扇、压气机等转子叶片振动测量中得到了广泛应用[4]。如德国MTU研究人员基于自主研发的BSSM叶尖定时系统,通过布置5支BTT传感器,在单级压气机试验器上获取了转子叶片颤振工况下一扭模态振动的最大动应力[5]。天津大学段发阶团队自主研制了一套基于叶尖定时的非接触振动测试系统,并提出了基于叶尖定时的叶片动应力反演方法[6-8]。北京化工大学王维民团队开展了涡轮机叶片同步振动参数辨识方法研究,提出一种只需要较少传感器就能提高测量精度的叶片同步振动参数分析方法[9-10]。中国航发四川燃气涡轮研究院利用非接触振动测试系统,实现了模拟转子和压气机试验件的非接触振动测试,成功获取了叶片振动幅值和频率[11-12]。

基于叶尖定时的转子叶片非接触振动测试系统,是利用安装在机匣上的传感器测试所有叶片的旋转脉冲信号并将其转化成时间,借助转速同步传感器进行叶片振动测试。其中,转速同步(OPR)信号的获取是叶片振动与分析的重要环节。然而实际工作中,针对核心机、某些双转子发动机,转速同步传感器难以安装且容易失效,限制了叶尖定时法的工程应用。为拓宽叶尖定时系统的适用范围,需要研究在无转速同步条件下利用叶尖定时系统实现叶片振动参数测试的方法。

本文提出了无转速同步条件下的转子叶片非接触振动测试方法,利用光纤传感器测试叶片脉冲信号进行振动识别和转速获取,并通过将无转速同步条件下的转子叶片非接触振动测试结果,分别与动应变测试结果和光纤传感器实现转速同步的叶片非接触振动测试系统测试结果进行对比分析,对测试方法予以了验证。此方法将在发动机整机、核心机高压压气机和涡轮转子叶片非接触振动测试中发挥重要作用。

2 转子叶片非接触振动测试原理

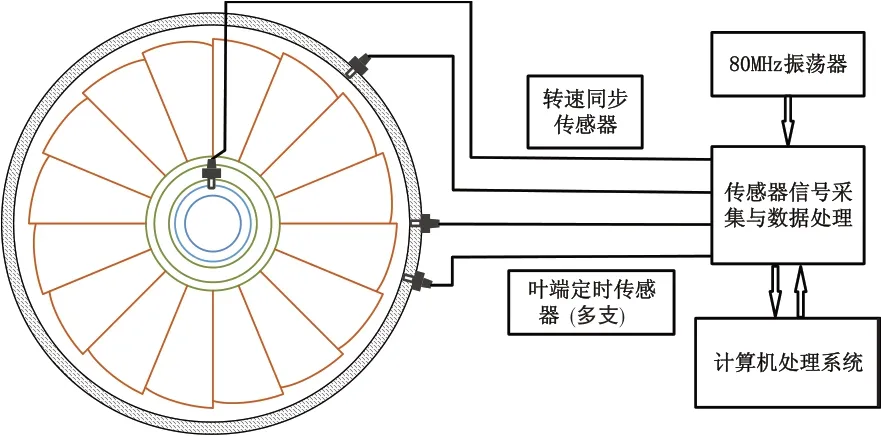

转子叶片非接触振动测试系统(图1)基于叶尖定时原理,将几支传感器沿周向安装在转子叶片对应的静子壳体或机匣上,感受转子叶片到达时所产生的脉冲信号。假设叶片未发生振动,根据每个叶片的周向位置和转子的旋转速度可得到叶片到达传感器的理论时间。而实际工作中,叶片时刻处于振动状态,叶尖相对于转动方向将会向前或向后偏移,叶片到达传感器的实际时间与假设叶片不振动时到达传感器的时间不相等,即脉冲到达时刻发生改变,从而产生1 个时间差Δt。对该时间差信号序列{Δt}进行分析处理,即可得到叶片振动位移信息,计算出叶片振动的振幅和频率。同时,借助基准同步信号,可对每个转子叶片的振动进行分析[13-15]。

图1 非接触振动测试系统工作原理Fig.1 Principle of non-contact vibration measurement system

3 有转速同步的实现方法

有转速同步方法的基本原理如图2 所示,主要为在转子转轴上喷漆或开键槽,并在转轴标记附近的机匣或静子件上固定1支转速同步传感器。在发动机转子旋转过程中,当转轴上的标记经过转速同步传感器时,传感器会输出1个电压信号,即转速同步基准信号。转速同步基准信号的作用有三点:一是实现发动机转速测试,为数据分析提供转速参考;二是确定叶片顺序,与发动机叶片实际安装位置进行比对,确定监测叶片序号与实际安装叶片位置的关系;三是作为非接触振动测试系统的时间基准,确定无振动叶片到达某一光纤传感器的理论时间,再根据叶尖定时信号实际到达时间计算叶片振动位移。

图2 转速同步基准信号的基本原理Fig.2 Basic theory of once-per-revolution sensor

有转速同步实现方法有两种,一种是利用磁电式转速传感器测试轴端转速,另一种是利用光纤传感器测试轴端转速。磁电式转速传感器基于电磁感应原理,通过磁电相互作用把转轴的转速转换成相对应的感应电动势,再对输出感应电动势信号进行处理和分析,从而得到转轴的实际转速[16-17]。应用过程中,只需在测试位置的转子或旋转件对应位置加工1 个一定尺寸的键槽或孔,将磁电式转速传感器安装于静子件上。安装时,保证探头垂直对中转子轴端或转子所开键槽或孔,使转速传感器与键槽之间保持1~2 mm距离,即可产生脉冲信号。

叶尖定时原理的光纤传感器是将激光投射到叶片端面,通过感受叶尖反射回来的光强信号变化来获取叶片到来时刻[18]。应用过程中,将光纤传感器安装于转轴对应静子件上,在转轴对应位置喷涂适当宽度(8~10 mm 左右)黑体漆,利用光纤传感器感应黑体漆与转轴本身颜色变化所输出的电压不同来获取基准信号。

4 无转速同步的实现方法

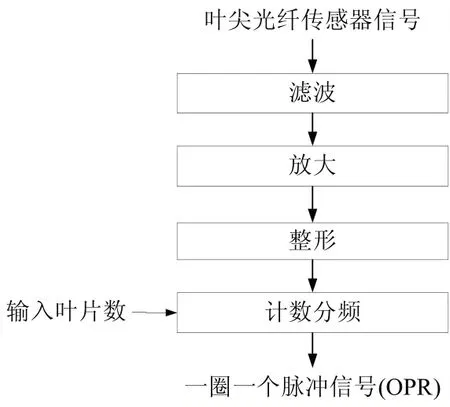

通过无转速同步实现方法将叶片脉冲信号转化为一圈一个脉冲的转速信号,进而实现转速定时信号获取。无转速同步实现方法工作原理如图3 所示。

图3 无转速同步实现方法工作原理Fig.3 Theory of non-contact vibration measurement without once-per-revolution sensor

对测试叶片振动的1支光纤传感器的原始电压信号进行高通滤波,去除转子转速、间隙、温度等状态变化造成的信号“缓慢”偏移噪声,然后通过放大功能对原始电压信号进行放大并整形成TTL脉冲信号。脉冲信号的上升沿与某一叶片信号来临时刻基本一致,延迟时间不超过10 ns,以保证键相精度。

已知每级叶片数N的前提下,选取装在机匣上的某一光纤传感器信号,并对该传感器的定时脉冲信号进行计数,即假定第1个定时脉冲信号是1号叶片,同时输出1 个脉冲作为OPR 信号。然后每隔N个叶片,在第N+1 个叶尖定时脉冲信号到达时实时输出第2个脉冲信号。以此循环,即实现键相分频,获得一圈一个脉冲信号。

上述方法中,一个基本假定为基准叶片的振动为0。实际过程中,所有叶片均会产生一定程度的振动,造成所采用的基准叶片脉冲信号提前或延迟到达,从而对OPR 信号产生影响,进而对叶片振动精度产生影响。为此,本文通过对相邻2 个传感器信号进行差分来予以抑制和消除。对相邻传感器来说,OPR 信号提前或延迟到达,对某一叶片的达到时间计算造成的偏差大致相同。差分后,较大程度上消除了基准叶片的振动。

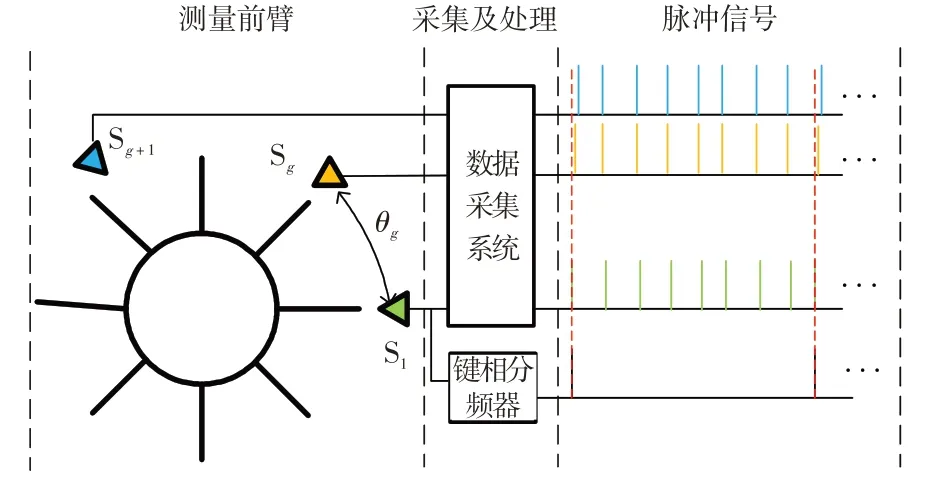

转子转速波动、机匣振动和环境噪声等会影响定时信号精度,导致键相分频器输出的基准信号存在误差,从而影响整个叶片振动测试系统精度,因此需对叶片定时信号进行修正,修正原理如图4 所示。令第g个光纤传感器Sg(g=1,2…)与第1 个叶尖定时传感器S1(与键相分频器相连接)之间的夹角为θg,则由叶尖定时测量基本原理可得:

图4 键相分频器信号修正原理Fig.4 Signal correction theory of phase and frequency divider

式中:tg,j为第j个叶片到达Sg的时间,fv为转子转速频率,e为考虑转速波动、机匣振动、叶片振动和环境噪声等引入的测量误差。

在叶片振动测量过程中θg为已知项,基于键相分频器原理,叶片编号j亦为已知项。通过二维数组(tg,j,θg+j2π/N)对式(1)进行最小二乘拟合,可得:

式中:k为拟合曲线斜率,与转子转速相关。

结合式(1)和式(2),根据式(3)进一步计算转子转速。

5 试验验证

5.1 试验方案设计

在中国航发四川燃气涡轮研究院模拟转子试验器上,开展无转速同步的转子叶片非接触振动测试方法验证,将测试结果分别与动应变测试结果和光纤传感器实现转速同步的非接触振动测试系统测试结果进行对比分析。试验验证实物照片如图5 所示。

图5 无转速同步条件下的转子叶片非接触振动测试方法试验验证实物照片Fig.5 Picture of experiment verification of non-contact vibration measurement of rotor blade without once-per-revolution sensor

试验用模拟转子为整体叶盘结构,盘缘直径为68 mm,叶片沿叶高长度为50 mm,叶片数量为5片,叶型为无扭直叶片。通过ANSYS理论分析可知,所设计试验件的一弯静频约为600 Hz。

试验过程中,利用基于叶尖定时的非接触振动测试系统对转子叶片振动进行实时监测。根据整体叶片坎贝尔图分析结果及系统的周向傅立叶分析需要,试验前在传感器安装支架上安装了5 支光纤传感器,且光纤传感器头部离模拟转子叶尖3~5 mm。

为了对非接触振动测试结果进行验证,试验前,在1~5 号叶片一弯振动模态下各自应力最大点粘贴1片电阻应变片。利用滑环引电器实现转子叶片应变信号的传输,采用OROS 动态测试系统对应变进行测试与分析。

为了对比分析有转速同步和无转速同步的叶片振动结果,共进行了两次相同状态的起动试验。第一次起动过程中,将测试叶片振动的1 支光纤传感器接入键相分频器后再接入非接触振动测试系统,实现转子叶片振幅监测与分析。同时,利用OROS动态测试系统实现叶片动应力监测与分析。为保证叶片振幅与动应力的对比精度,OROS 动态测试系统中的转速采用与叶尖定时信号相同的方法获取,即采用通过非接触振动测试系统输出的无转速同步信号实现方法测试的转速。第二次起动过程中,通过在转轴喷黑体漆,利用光纤传感器测试转轴转速的方法获取转速同步基准,输入非接触振动测试系统分析转子叶片叶尖振动。

试验过程中,试验件先起动到5 000 r/min,然后匀速上升到14 000 r/min,保持此转速5 s,之后匀速停车。利用非接触振动测试系统实时监测模拟转子各叶片在不同转速下的振动位移。离线处理时,利用非接触振动测试系统的单自由度和周向傅立叶两种方法分析,可以准确获取叶片的共振幅值、共振转速、共振频率及激励阶次。利用OROS 测试系统对应变片测试结果进行监测,对叶片动应力进行频谱和三维瀑布图分析。

5.2 无转速同步振动试验结果分析

第一次起动过程中,当试验件转速上升至13 000 r/min 左右时,非接触振动测试系统和OROS 动态测试系统监测的所有叶片均发生了共振。

利用非接触振动测试系统的单自由度和周向傅立叶两种方法分析,所有叶片发生了3 阶激励阶次导致的一弯振动。利用OROS动态测试系统的频谱和三维瀑布图方法分析,所有叶片也发生了3 阶激励阶次导致的一弯振动。图6为两种测试方法所得1~5 号叶片在转速13 000 r/min 左右发生共振时的频率对比,具体频率值见表1。表中,f1为无转速同步非接触振动测试系统所得叶片频率;f2为应变片所得叶片频率;Re1为无转速同步非接触振动测试系统与应变片所得叶片频率的相对误差,由公式(4)计算。从表中可看出,无转速同步的非接触振动所得频率与应变片所得频率的相对误差在0.5%以内,且动频结果与理论计算一弯静频结果(约600 Hz)较吻合。

图6 无转速同步非接触测试系统与应变片所得叶片频率对比Fig.6 Frequency results comparison between non-contact vibration measurement and strain gage measurement at condition of no once-per-revolution sensor

表1 无转速同步非接触测试系统与应变片所得叶片频率及相对误差Table 1 Relative error of frequency result of non-contact vibration measurement with that of strain gage measurement at condition of no once-per-revolution sensor

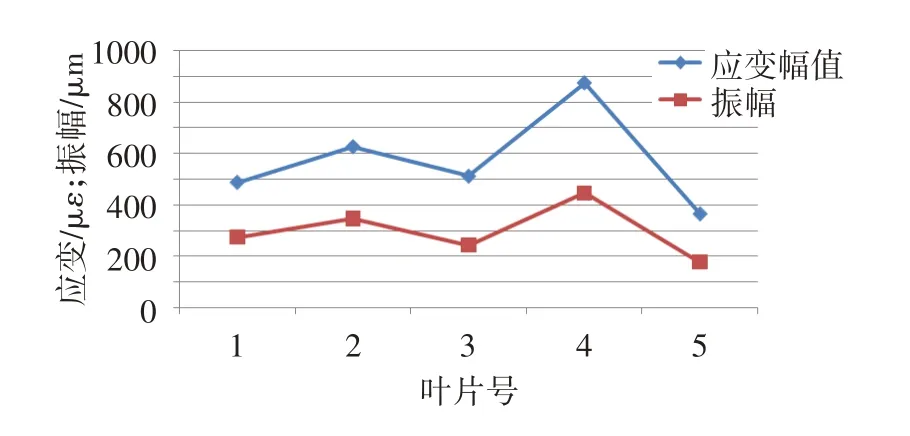

根据模态分析基本理论,叶片发生一弯振型振动时,叶尖振幅与应变成一定比例关系。试验件转速为13 000 r/min时,无转速同步的非接触振动测试系统所得各叶片振幅与应变片应变幅值曲线如图7所示。可以看出,各叶片振幅与应变片应变幅值的变化趋势基本一致。

图7 无转速同步非接触测试系统所得振幅与应变片应变幅值曲线Fig.7 Amplitude results comparison between non-contact vibration measurement and strain gage measurement at condition of no once-per-revolution sensor

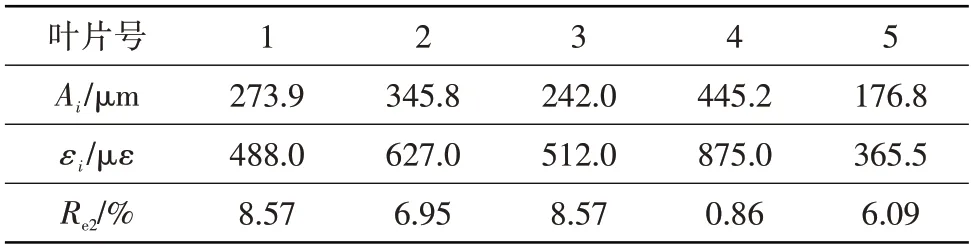

利用公式(5)~(7)对非接触振动测试共振时的叶片振幅与应变片测试的叶片应变幅值之比进行误差分析,所得结果如表2所示。可见,非接触振动测试振幅结果与应变片实测应变幅值之比的相对误差在10%以内,相对较小。

表2 无转速同步非接触测试系统所得叶片振幅与应变片应变幅值Table 2 Relative error of ratio of amplitude result of non-contact vibration measurement with that of strain gage measurement

式中:φi为非接触振动测试系统所得叶片振幅Ai与应变片所得叶片应变幅值εi的比值,φˉ为5 个叶片φi的平均值,Re2为叶片振幅与应变幅值之比的相对误差。

5.3 无转速同步与有转速同步非接触振动试验结果分析

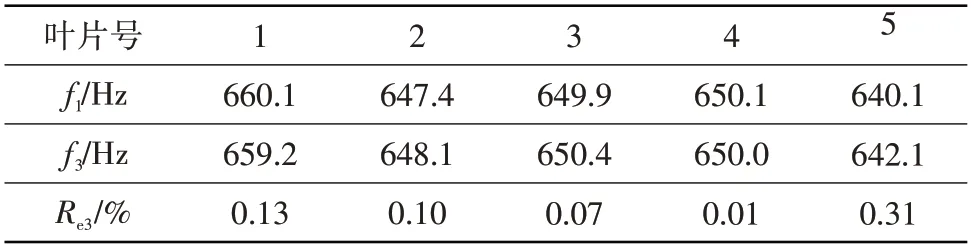

第二次起动过程中,通过在转轴喷黑体漆,利用光纤传感器测试转轴转速方法获取的转速同步基准接入非接触振动测试系统,实现模拟转子叶片的非接触振动测试。试验过程中,当转速上升至13 000 r/min左右时,非接触振动测试系统监测的所有叶片均发生了共振。利用非接触振动测试系统的单自由度和周向傅立叶两种方法分析,所有叶片发生了3阶激励阶次导致的一弯振动。各叶片的共振频率结果如表3所示。表中,f3为有转速同步非接触振动测试系统所得叶片频率;Re3为无转速同步与有转速同步基准的非接触振动测试系统所得叶片频率之间的相对误差,由公式(8)计算。

表3 有无转速同步非接触测试系统测试频率及相对误差Table 3 Relative error and frequency results of non-contact vibration measurement with OPR and without OPR sensor

对比分析可知,无转速同步与有转速同步基准的非接触振动测试系统监测的叶片共振转速基本一致。无转速同步和有转速同步基准的非接触振动测试频率的相对误差在0.5%以内,且均与理论计算静频结果吻合。

6 结论

(1) 通过测试叶片振动的一支光纤传感器接入键相分频器的无转速同步方法,可以实现非接触振动测试系统的叶片振动测试。

(2) 一弯状态下,无转速同步条件下非接触振动测试系统的测试频率与应变片测试频率的相对误差小于0.5%;无转速同步与有转速同步条件下非接触振动测试频率之间的相对误差小于0.5%。

(3) 无转速同步条件下的振动幅值与应变片应变幅值之比的相对误差在10%以内。

(4) 基于光纤传感器叶片信号的无转速同步方法,可以实现非接触振动测试系统的叶片振动测试,成功解决了发动机试验过程中转速同步传感器难以安装等问题,将在航空发动机整机、核心机的高压压气机和涡轮转子叶片非接触振动测试试验中发挥重要作用。