正戊烯合成1,2-环氧戊烷的研究

2022-01-17凡长坡

凡长坡

(东南大学成贤学院制药与化学工程学院,江苏 南京 210088)

1,2-环氧戊烷,作为一种重要的医药中间体以及生产1,2-戊二醇的重要中间产物,它在化工生产中扮演着不可替代的重要作用。本文使用廉价的正戊烯为原料,通过不同的钛硅分子筛催化合成1,2-环氧戊烷。

自20世纪80年代初发现第一种钛硅酸盐(TS-1沸石)以来,科学家在沸石催化选择氧化领域已投入大量精力,并开发了大量钛硅酸盐沸石[1]。在这些钛硅沸石中,Wu和Tatsumi开发的具有层状MWW拓扑结构的钛硅沸石(Ti-MWW沸石)在过去二十年中引起了广泛关注[2]。Ti-MWW沸石具有两个独立的孔隙系统,由层内二维正弦十元环(MR)通道和由10个MR窗口连接的层间12个MR超笼组成,表面显示为12个开放的MR半超笼[3]。由于特殊的结构,Ti-MWW分子筛表现出较好的催化性能,其在烯烃环氧化和酮氨肟化反应中的性能均优于经典TS-1沸石。与其他钛硅沸石不同,MWW型钛硅沸石要获得优异的催化性能,在煅烧前进行酸处理是绝对必要的[4]。

在烯烃液体环氧化、氨肟化和苯酚羟基化过程中(使用H2O2作为一种环境友好的氧化剂),钛硅酸盐已广泛应用于各种氧化物的生产[5]。高效的选择氧化与均匀的孔结构、疏水性,以及最重要的独特的四配位钛物种有关[6]。在本文中,作者以1-戊烯为原料,制备高附加值产品——1,2-环氧戊烷。通过使用不同的分子筛催化剂(TS-1,Ti-MWW,Ti-MOR)进行催化反应,并且讨论了在不同溶剂、温度、反应时间等因素对该反应的影响。

1 实验部分

1.1 试剂和仪器

N,N-二甲基甲酰胺(DMF 98%)、甲醇(98%)、甲苯(98%)、丙酮(98%)、1-戊烯(98%)、1,2-环氧戊烷(98%)。

结晶釜:50 mL、100 mL,西北化工设备有限公司;三口烧瓶,50 mL,上海化科玻璃仪器有限公司;四氟搅拌桨,上海上登实验设备有限公司;温度计,0~100 ℃,天津市吉星仪表厂;特氟龙内衬高压釜,100 mL,上海吉众仪器有限公司;马弗炉,S-X-2-5-12 型,郑州宏朗仪器设备有限公司;电子分析天平,赛利多科学仪器(北京)有限公司;机械搅拌器,WB2000-A,厦门迈凯伦精瑞科仪有限公司。

1.2 催化性能测试

将反应物(1-戊烯)、溶剂(甲醇、DMF或甲苯等)、氧化剂(30%双氧水)、催化剂(TS-1、Ti-MWW、Ti-MOR)加入到高压釜中,进行恒温搅拌反应。

反应后,使用气相色谱仪(GC-7890B Agilent)、OV-1701柱和FID检测器对产物进行分析。从含有已知量反应物(1-戊烯)、产物(1,2-环氧戊烷)和内标物(叔丁基甲醚,MTBE)的标准溶液制备的校准曲线测定反应物和产物的浓度。1-戊烯的转化率和1,2-环氧戊烷的选择性可根据1-戊烯的起始量进行计算;1,2-环氧戊烷的产率根据1,2-环氧戊烷的理论浓度分别通过方程式进行计算。X表示1-戊烯的转化率,S表示1,2-环氧戊烷的选择性,n0表示反应前进料反应器的1-戊烯的物质的量,n1表示反应结束后反应体系中1-戊烯的物质的量,n2表示反应结束后反应体系中1,2-环氧戊烷的物质的量。

X=(n0-n1)/n0×100%

(1)

S=n2/(n0-n1)×100%

(2)

2 结果与讨论

2.1 催化剂的筛选

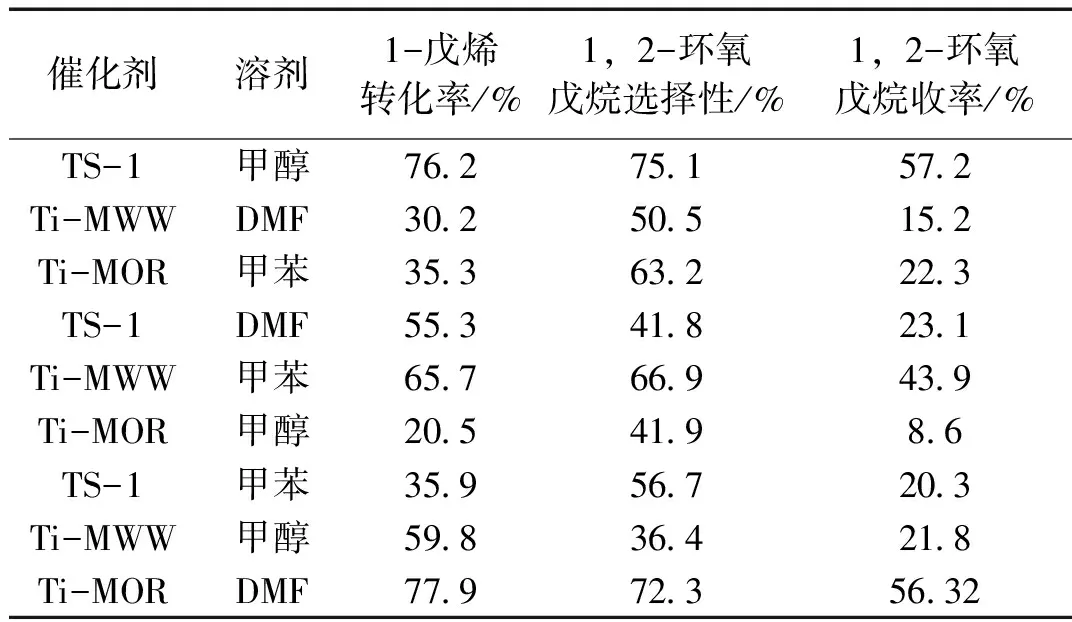

如表1所示,在反应温度为 40 ℃,1-戊烯用量为 7.01 g(0.1 mol),催化剂用量为 0.7 g(原料质量的10%),30%双氧水 11.3 g,溶剂 10 mL,反应时间 1 h 的条件下,进行不同催化剂的对比实验。在相同反应条件下,可以清晰地看到:TS-1在甲醇做溶剂的条件下效果最佳,1-戊烯转化率达到了76.2%,1,2-环氧戊烷选择性达到了75.1%,1,2-环氧戊烷收率达到了57.2%。此外,Ti-MWW在甲苯做溶剂的条件下相比于甲醇和DMF做溶剂的效果更好,1-戊烯转化率达到了65.7%,1,2-环氧戊烷选择性达到了66.9%,1,2-环氧戊烷收率达到了43.9%。Ti-MOR在DMF做溶剂的条件下相比于甲醇和甲苯做溶剂的效果更好,1-戊烯转化率达到了77.9%,1,2-环氧戊烷选择性达到了72.3%,1,2-环氧戊烷收率达到了56.32%。所以,采用TS-1为催化剂,甲醇为溶剂继续进行探究实验。

表1 不同催化剂和溶剂对1-戊烯环氧化反应的影响

2.2 反应温度对1-戊烯环氧化反应的影响

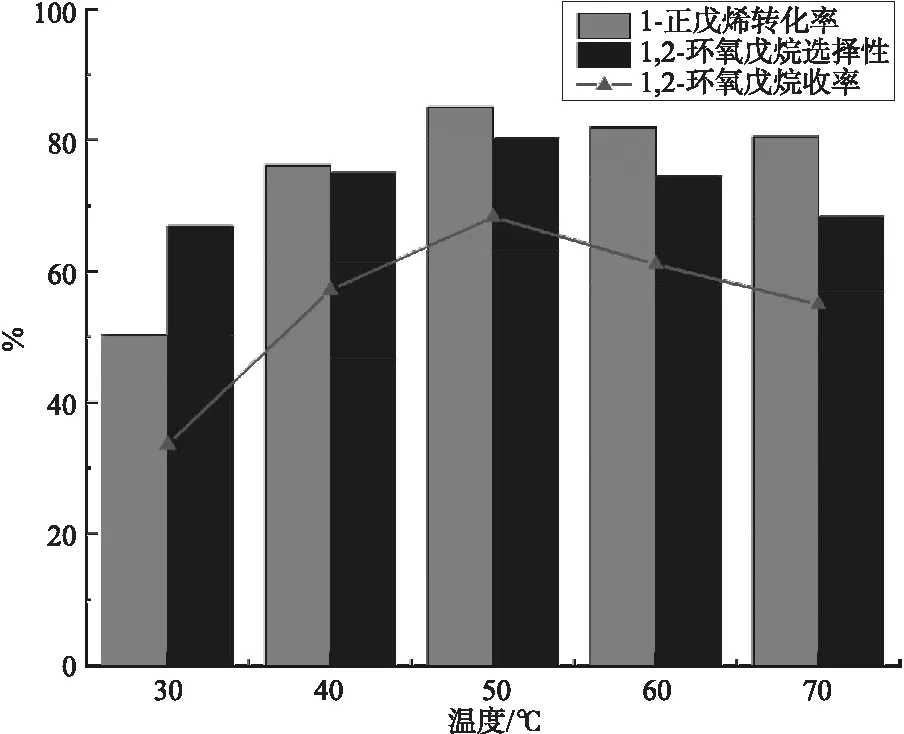

反应条件为:1-戊烯用量为 7.01 g(0.1 mol),TS-1催化剂用量为 0.7 g(原料质量的10%),30%双氧水 11.3 g,甲醇溶剂 10 mL,反应时间 1 h,探究不同反应温度下1-戊烯的转化率和1,2-环氧戊烷的选择性,结果如图1所示。在 30~50 ℃ 的温度范围内,1-正戊烯的转化率和1,2-环氧戊烷的选择性随着温度的升高而升高,1,2-环氧戊烷的收率在50 ℃的时候达到最高值68.3%,1-正戊烯的转化率和1,2-环氧戊烷的选择性分别为85.1%和80.3%。在 50~70 ℃ 的温度范围内,1-正戊烯的转化率和1,2-环氧戊烷的选择性随着温度的升高而降低,可能是由于温度过高,正戊烯被氧化为副产物,而且高温还会使1,2-环氧戊烷生成自缩合产物,从而降低1,2-环氧戊烷的选择性。另外,高温会使双氧水进行无效分解,降低了整个反应体系中的氧化剂的含量,进而导致1-戊烯的转化率大大降低。所以,选取最佳反应温度 50 ℃ 继续进行探究实验。

图1 反应温度对1-戊烯环氧化反应的影响

2.3 反应时间对1-戊烯环氧化反应的影响

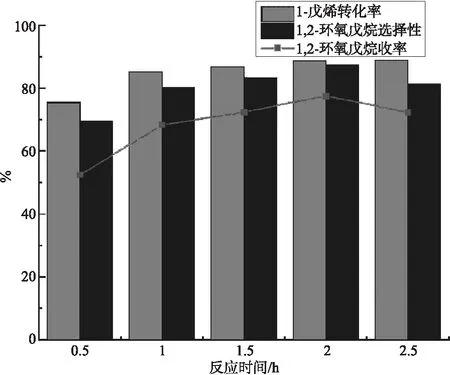

反应条件为:1-戊烯用量为 7.01 g(0.1 mol),TS-1催化剂用量为 0.7 g(原料质量的10%),30%双氧水 11.3 g,甲醇溶剂 10 mL,反应温度 50 ℃,探究不同反应时间下1-戊烯的转化率和1,2-环氧戊烷的选择性,结果如图2所示。由图2可知,反应时间从 0.5 h 到 2.5 h 时,1-戊烯的转化率从 0.5 h 时的75.4%增加到 2 h 时的88.7%。在 2.5 h 时,1-戊烯的转化率为88.9%,从 2 h 开始1-戊烯的转化率的增长趋于平缓。过长的反应时间会导致物料返混,产物堆积可能会与原料反应产生副产物,产物之间也可能会发生副反应。另外,氧化剂也会氧化1,2-环氧戊烷产生过氧化物,从而降低1,2-环氧戊烷的选择性。所以,选择最佳反应时间为 2 h(1-戊烯的转化率,1,2-环氧戊烷的选择性,1,2-环氧戊烷的收率分别为:88.7%,87.5%,77.6%),继续进行探究实验。

图2 反应时间对1-戊烯环氧化反应的影响

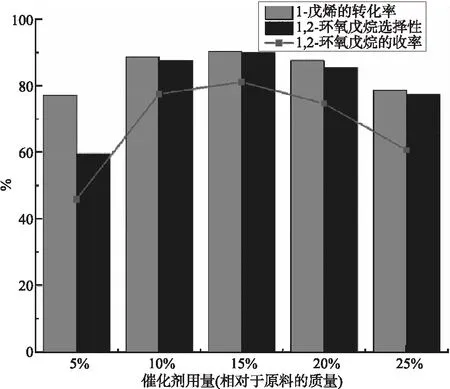

2.4 催化剂用量对1-戊烯环氧化反应的影响

反应条件为:1-戊烯用量为 7.01 g(0.1 mol),30%双氧水 11.3 g,甲醇溶剂 10 mL,反应温度 50 ℃,反应时间为 2 h,探究不同反应时间下1-戊烯的转化率和1,2-环氧戊烷的选择性,结果如图3所示。由图3可知,催化剂用量由5%增加到15%时,1-戊烯的转化率从77.1%增加到90.3%,1,2-环氧戊烷的选择性从59.6%提高到89.9%,1,2-环氧戊烷的收率从45.9%增加到81.2%。催化剂用量过高会导致,反应体系中促进1-戊烯氧化的反应活性位点过多,导致产物1,2-环氧戊烷与分子筛的催化活性位点接触的几率大大增加,从而产生一些过氧化产物,所以催化剂用量过多会导致1,2-环氧戊烷的选择性降低。此外,催化剂用量过多还会导致双氧水与钛硅分子筛进行无效分解反应,从而降低反应体系中氧化剂的含量,导致1-戊烯的转化率降低。所以,选取15%的催化剂用量(相对于原料的质量)进行进一步的探究实验。

图3 催化剂用量对1-戊烯环氧化反应的影响

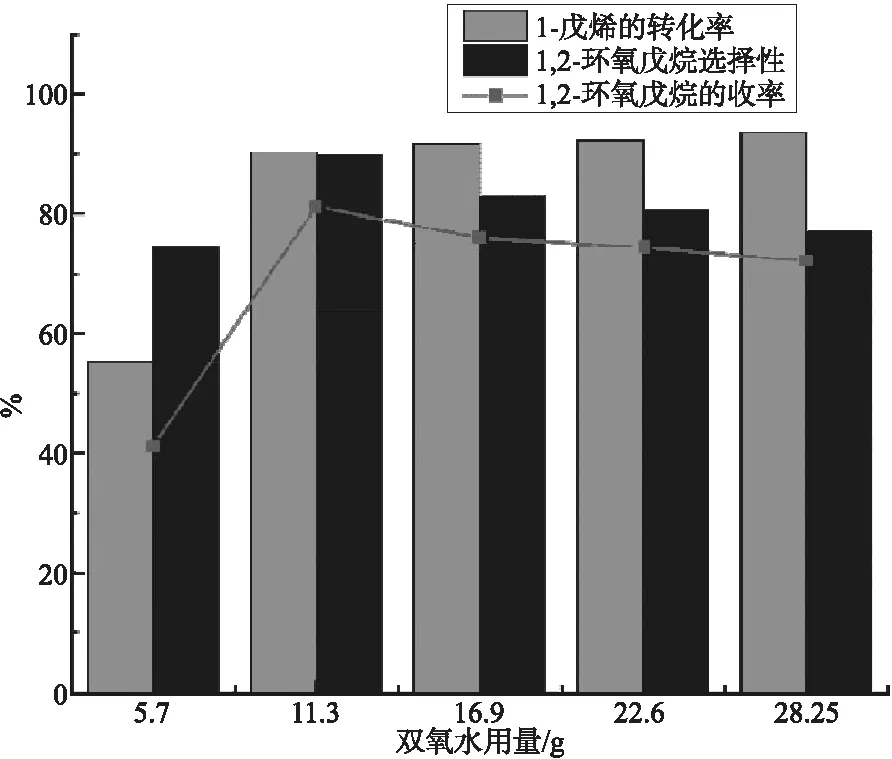

2.5 双氧水用量对1-戊烯环氧化反应的影响

反应条件为:1-戊烯用量为 7.01 g(0.1 mol),TS-1催化剂用量为 1.05 g(原料质量的15%),甲醇溶剂 10 mL,反应温度 50 ℃,反应时间 2 h,探究不同双氧水用量下1-戊烯的转化率和1,2-环氧戊烷的选择性,结果如图4所示。由图4可知,随着双氧水从 5.7 g 增加到 28.2 g,1-戊烯的转化率从55.2%增加到93.6%,整体趋势为先迅速增加到达90.3%时缓慢提高到93.6%。这是由于增加适量的双氧水有利于促进反应的正向进行,使1-戊烯的转化率迅速提高;但是,过量的氧化剂会导致1-戊烯的过氧化反应以及1,2-环氧戊烷的过度氧化,进而导致反应体系中产生一些不需要的副产物。所以,双氧水最佳用量为 11.3 g,此时该反应体系中,1-戊烯的转化率为90.3%,1,2-环氧戊烷的选择性为89.9%,1,2-环氧戊烷的收率为81.2%。

图4 双氧水用量对1-戊烯环氧化反应的影响

3 结论

本文提出了以1-戊烯为原料制备1,2-环氧戊烷的新工艺,通过试验研究了TS-1,Ti-MWW,Ti-MOR3种钛硅分子筛催化剂对该反应的催化效果。此外,还探究了反应溶剂、反应温度、反应时间、催化剂用量、双氧水用量对1-戊烯环氧化反应的影响。最终得到最佳反应效果为1-戊烯的转化率为90.3%,1,2-环氧戊烷的选择性为89.9%,1,2-环氧戊烷的收率为81.2%。