聚丙烯荧光材料制备及其3D打印测试

2022-01-17车璇马捷帆侯慧玉林成清黄榆慧温华文李善吉郭建维

车璇,马捷帆,侯慧玉,林成清,黄榆慧,温华文,李善吉,郭建维

(1.广州工程技术职业学院石油化工学院,广州 510725; 2.广东工业大学轻工化工学院,广州 510006)

在过去的几十年中,聚丙烯(PP)已作为一种商品化热塑性塑料被广泛应用[1]。与其它许多高分子材料相同,也会通过添加不同的添加剂对PP进行改性,除了用于增加塑性和韧性的有机填料外[2],碳酸钙(CaCO3)和二氧化硅(SiO2)等无机纳米颗粒也会用于增加此类聚烯烃热塑性塑料的力学性能[3]。此外,添加荧光配合物的热塑性塑料因其在荧光和光通信器件中的潜在应用而备受关注,如聚合物光纤放大器、荧光传感器、信息加密和防伪等[4–7]。PP因其低的光吸收特性也受到一定的关注,这使其适合作为荧光配合物掺杂的潜在基体材料。然而,关于光学改性PP的报道目前相对较少[8–9]。目前的聚合物荧光材料制备方法除了在常见高分子材料上掺杂荧光材料外,也有合成新型的具有荧光的高分子材料[10–12],此类材料在分子结构上含有发光基团或具有大的共轭体系,已在有机半导体领域有所应用[13–14],如在有机发光二极管等[15–17]。但是这些新型合成荧光高分子材料由于分子结构刚性较大以及合成成本较高,在3D打印领域应用较少[18]。

笔者通过合成三种有机金属荧光配合物:铕配合物[Eu(DBM)3phen],8-羟基喹啉铝配合物(AlQ3)和8-羟基喹啉锌配合物(ZnQ2),分别作为掺杂剂对PP进行改性,以增强其荧光性能。Eu(DBM)3phen,AlQ3和ZnQ2的发光光色范围是红光至黄绿光,三种荧光配合物都具有较好的发光性质,因此希望借助这三种配合物在低掺杂量的情况下使PP/荧光配合物复合材料同时兼顾PP材料原有的力学性能和配合物较好的发光性能。同时针对研究结果,也希望可以拓宽PP/荧光配合物复合材料的应用范围,包括在3D打印方面的应用。

1 实验部分

1.1 主要原料

PP粒料:M180R,中国石化上海石油化工股份有限公司;

三氧化二铕(Eu2O3):纯度99%,洛阳市方德新材料科技有限公司;

邻菲啰啉(phen)、无水乙醇、8-羟基喹啉、氢氧化钠(NaOH)、二苯甲酰基甲烷(DBM)、无水氯化铝(AlCl3):分析纯,广东翁江化学试剂有限公司;

盐酸(HCl),NaOH:分析纯,广州化学试剂厂;

氯化锌(ZnCl2):分析纯,天津市福晨化学试剂厂。

1.2 主要仪器与设备

双螺杆挤出机:LSHJ-20型,上海科创橡塑机械设备有限公司;

切粒机:SG-20型,上海科创橡塑机械设备有限公司;

平板硫化机:HY-25TD型,上海恒驭仪器有限公司;

塑料注射成型机:CJ80TB型,震德塑料机械有限公司;

悬臂梁冲击试验机:XJU-22型,承德市开发区德盛检测设备有限公司;

CMT微机控制电子万能试验机:E43.104型,美特斯工业系统(中国)有限公司;

扫描电子显微镜(SEM):S-3400N型,日立株式会社;

荧 光 分 光 光 度 计:RF-5301PC型,日 本SHIMADZU(岛津)制作所;

料斗干燥机:GHD-12E型,东莞嘉洛斯机械科技有限公司;

3D打印耗材挤出机:MXS45型,东莞市茂兴胜机械设备有限公司;

3D打印机:Arts Maker型,三帝打印科技有限公司。

1.3 有机金属荧光配合物合成

(1) Eu(DBM)3phen合成。

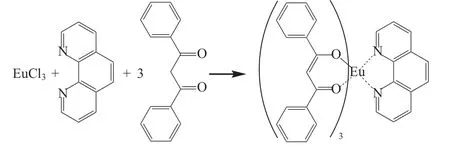

称取0.352 g Eu2O3溶于过量HCl中,于加热板上蒸发至近干,然后加入约10 mL无水乙醇,得Eu3+溶液,转移到三口烧瓶中,反应式如下所示。

EuCl3为白色粉末,如呈现黄色说明还有HCl存在,需要继续蒸发。

将1.346 g DBM配体和0.360 g的phen配体溶于适量的(约20 mL)无水乙醇中,然后逐滴滴加到上述Eu3+溶液中。滴加过程中会有配体析出,继续加热配体溶液,然后再滴加。滴加完毕变黄色澄清溶液,再用0.5 mol/L的NaOH水溶液调节上述混合溶液的pH值至7~8,中和产物中过量的HCl,此时有大量淡黄色沉淀物生成。然后在80℃下继续搅拌反应至少2 h,沉淀抽滤,用蒸馏水和乙醇多次洗涤,真空干燥后再重结晶,得到淡黄色产物1.612 g,该产物即为Eu(DBM)3phen,合成路线如图1所示。

图1 配合物Eu(DBM)3phen的合成路线

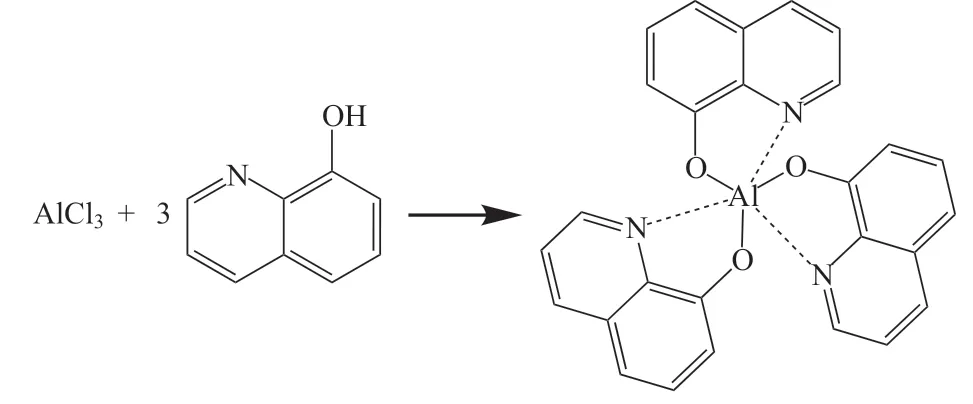

(2) AlQ3合成。

称取7 g的8-羟基喹啉溶于100 mL无水乙醇中,经充分搅拌至完全溶解,搅拌过程中可适当加热,加热温度不超过40℃。称取15.0 g无水AlCl3溶于200 mL纯净蒸馏水中,溶解过程中加入少量HCl,约5 mL即可,控制水解发生沉淀。待AlCl3完全溶解后与8-羟基喹啉溶液混合,充分搅拌后静置1 h以上。再称取5.30 g NaOH溶于60 mL纯净蒸馏水中,将制成的NaOH溶液缓慢滴加到上述混合溶液中,可看到逐渐有絮状沉淀物析出。继续在80~90℃下回流反应,至pH调至7左右。产物放置24 h后,沉淀抽滤,用蒸馏水多次洗涤,放入真空干燥箱,在150℃下烘干得到暗绿色产物7.044 g(产物产率为77.4%),该产物即为AlQ3,合成路线如图2所示。

图2 配合物AlQ3的合成路线

(3) ZnQ2合成。

ZnQ2的合成过程与AlQ3基本相同,仅将无水AlCl3换成ZnCl2,其用量为15.0 g,8-羟基喹啉用量为6.97 g,最终得到黄绿色产物6.832 g (产物产率为75.08%),该产物即为ZnQ2,合成路线如图3所示。

图3 配合物ZnQ2的合成路线

1.4 PP/荧光配合物复合材料制备

将Eu(DBM)3phen,AlQ3,ZnQ2按相应比例与PP均匀混合,然后加入到双螺杆挤出机的主喂料料筒中,以180~200℃的挤出温度和30 r/min的转速共混熔融挤出造粒。将均匀切粒后的复合材料粒料经干燥处理后,放在干净、铺有耐高温薄膜的金属模具中,放入平板硫化机上压片成型。加热温度设置为190~200℃,设定压力到10 MPa时自动放气,连续三次;保持压力10 MPa大约10 min左右,可取出模具,待冷却后取出PP/Eu(DBM)3phen,PP/AlQ3和PP/ZnQ2复合材料试样平板,用于荧光性能测试。将均匀切粒后的复合材料经干燥处理后,在塑料注射成型机中注塑成符合GB/T 12554–2006标准的拉伸、冲击测试样条,注塑温度为190~220℃,注塑压力为80 MPa,螺杆转速为50 r/min,注塑时间为18 s,冷却时间为30 s。在加入不同的荧光配合物后PP材料外观颜色从原来的白色偏透明均变为黄绿色。

1.5 3D打印测试

于85~95℃条件下,将PP复合材料试样在料斗干燥机中干燥2~4 h。将烘干后的材料加入到3D打印耗材挤出机的喂料筒中,按相应的工艺条件挤出拉条,对有稳定丝径的线材进行收集,在此基础之上进行熔融沉积成型(FDM) 3D打印测试。

1.6 测试与表征

(1)荧光性能测试。

将复合材料平板置于荧光分光光度计中,以300 nm波长的光源作为激发光,进行光致发光检测;荧光配合物二氯甲烷(CH2Cl2)溶液(浓度1.2×10-4mol/L)的荧光性能测试在1 cm×1 cm的石英比色皿中进行,条件与固体平板样品相同。

(2)力学性能测试。

拉伸性能按照GB/T 1040.2–2006测试,试样标距设定为20 mm,夹具拉伸速率设定为5 mm/min,测试温度(25±2)℃。

缺口冲击强度按照GB/T 1843–2008测试,摆锤能量设定为11 J,测试温度(25±2)℃。

(3) SEM表征。

采用SEM观察复合材料试样冲击断面的形貌,为避免电子束下的电荷,因此必须用真空镀金处理试样断面,加速电压为5 kV。

2 结果与讨论

2.1 荧光性能分析

在室温下研究了含有荧光配合物(质量分数0.5%)的PP/荧光配合物复合材料的发光性能,并与在CH2Cl2溶液中的荧光配合物进行了比较,如图4所示。图4a中,PP/Eu(DBM)3phen复合材料的荧光光谱在610 nm处有一个最大发射峰,在590 nm和578 nm处有两个相对较弱的峰。而在Eu(DBM)3phen溶液的荧光光谱中,观察到九个发射峰,分别在576,587,594,608,614,622,648,689,702 nm处,这现象与其它文献相一致[19]。通过对比可以发现,PP/Eu(DBM)3phen复合材料的最大发射峰对应的波长相比Eu(DBM)3phen溶液的最大发射峰红移了2 nm,而PP/Eu(DBM)3phen复合材料的半峰宽(FWHM)是9 nm,比Eu(DBM)3phen溶液的4 nm宽了125%。最大发射峰的变宽和红移可归因于Eu(DBM)3phen在固态中的聚集效应。通过实验结果表明,PP/Eu(DBM)3phen复合材料具有良好的发光性质。

图4 b中,AlQ3在CH2Cl2溶液中的最大荧光强度出现在510 nm,固态PP/AlQ3复合材料的最大荧光强度对应波长也位于510 nm。与PP/Eu(DBM)3phen相似,AlQ3在PP固态中的聚集也导致荧光光谱发射峰明显比溶液状态中的宽。图4c中,ZnQ2溶液和PP/ZnQ2复合材料的荧光强度最大值对应波长分别为496 nm和518 nm,这意味着在ZnQ2的固态中形成了激发二聚体或激基复合物,从而导致了明显的红移现象。PP/ZnQ2复合材料的半峰宽(101 nm)比ZnQ2溶液的半峰宽更宽,其原因与PP/Eu(DBM)3phen和PP/AlQ3复合材料相似,也是因为荧光配合物的聚集效应所影响。这些荧光测试结果都说明所制备的PP/荧光配合物复合材料具有优异的荧光性能。

图4 PP/荧光配合物复合材料及CH2Cl2溶液中荧光配合物的荧光光谱

2.2 力学性能分析

图5 显示了PP/荧光配合物复合材料的缺口冲击强度和拉伸强度随荧光配合物掺杂量的变化曲线。由图5可以看出,在掺杂质量分数0.5%荧光配合物的情况下,PP/Eu(DBM)3phen,PP/AlQ3和PP/ZnQ2复合材料的缺口冲击强度分别比纯PP提高11%,1%和3%,这表明适量的荧光配合物分子在一定程度上能提高PP的韧性。然而,随着荧光配合物掺杂量的不断增加(质量分数从0.5%增加到2%),三种复合材料的缺口冲击强度有所降低,表明荧光配合物掺杂量的增多导致复合材料发生了脆化,但相对来说,PP/Eu(DBM)3phen复合材料的缺口冲击强度始终高于纯PP,而其它两种复合材料缺口冲击强度的下降幅度相对较小。

图5 不同荧光配合物掺杂量的PP/荧光配合物复合材料的力学性能

对于PP/ZnQ2复合材料,与纯PP的拉伸强度32.618 MPa相比,其拉伸强度均略有降低,ZnQ2质量分数为0.5%,1%,1.5%,2%的复合材料的拉伸 强 度 分 别 略 微 降 低 至31.211,31.196,31.032,30.905 MPa。另一方面,PP/Eu(DBM)3phen和PP/AlQ3复合材料的拉伸强度随着相应荧光配合物掺杂量的增加,没有明显下降。这些结果进一步表明,与纯PP相比,掺杂在PP中的荧光配合物对复合材料力学性能没有显著的负面影响,其中Eu(DBM)3phen还可使复合材料的缺口冲击强度得到一定程度的提高。

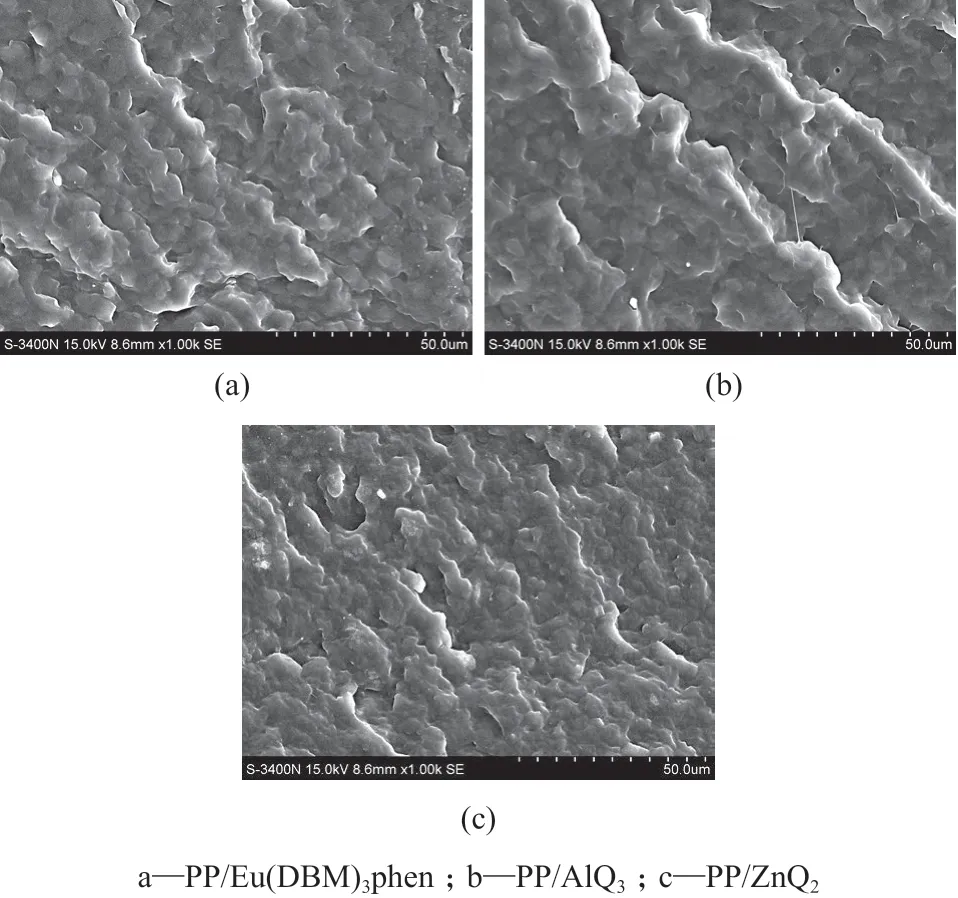

为了更进一步了解荧光配合物对复合材料力学性能的影响,通过SEM观察了复合材料的微观形貌,如图6所示。图6中的SEM照片显示,在低倍率下,当添加了质量分数0.5%荧光配合物后,PP微观形貌没有受到明显的影响,荧光配合物没有出现与PP的相分离。这一结果表明,在微米尺度上,复合材料中荧光配合物均匀分散在PP基体中。因此,这也与力学性能试验的结论是一致的。在不考虑发光光色情况下,Eu(DBM)3phen质量分数为0.5%时,PP/Eu(DBM)3phen复合材料的力学性能最优。

图6 PP/荧光配合物复合材料的微观形貌SEM照片

2.3 3D打印测试

图7 显示了一个采用PP/Eu(DBM)3phen复合材料3D打印制作的实物模型。在测试过程中,PP/Eu(DBM)3phen复合材料不仅可用于打印厚壁中空结构,也可用于打印薄壁中空结构,且无明显变形和缺陷。打印过程的顺利进行和模型的良好外观表明,当平台底板温度设置为120℃时,PP/Eu(DBM)3phen复合材料制作的长丝适合FDM打印技术。因此,在整个3D打印过程中,只需将3D打印模型的平台设置在合适的温度下,不需要其它额外支撑结构或粘合剂,就可采用FDM技术打印制作该类PP/荧光配合物复合材料制件。

图7 使用PP/Eu(DBM)3phen复合材料进行3D打印的模型照片

3 结论

(1)开发了三种PP/荧光配合物复合材料,通过加入荧光配合物提高PP的光学性能。将Eu(DBM)3phen,AlQ3和ZnQ2分别掺杂到PP中,制备成具有荧光活性的复合材料。

(2)通过力学性能的测试发现,当添加质量分数0.5%的荧光配合物,PP/Eu(DBM)3phen,PP/AlQ3和PP/ZnQ2三种复合材料的缺口冲击强度分别提高了11%,1%和3%。由于荧光配合物在复合材料中的良好分散性,这些复合材料的拉伸强度没有显著降低。综合而论,PP/Eu(DBM)3phen复合材料在测试条件下的力学性能最优。

(3)当将PP/Eu(DBM)3phen复合材料用于FDM打印时,3D打印可以顺利进行,在120℃时既不会出现可见的变形,也不会从平台上脱落。因此,该类PP/荧光配合物复合材料有望为PP基荧光复合材料在包括3D打印技术在内的许多潜在应用领域提供一定的参考。