表面无损等离子体处理聚丙烯粘结强度产生机理分析

2022-01-17李国明唐颂超左立增孙刚陈延安

李国明,唐颂超,左立增,孙刚,陈延安

(1.上海金发科技发展有限公司,上海 201714; 2.华东理工大学材料科学与工程学院,上海 200237;3.上海工程塑料功能化工程技术中心,上海 201714)

聚丙烯(PP)改性材料因具有密度低、加工性能优良、环保无毒、易回收等优点[1–3],被广泛应用于注塑汽车零部件,并成为该行业内应用范围最广、用量最大的车用热塑性塑料[4–10]。目前改性PP注塑件以皮纹注塑为主,但随着消费者对驾乘舒适性以及美观性要求的提升,现有工艺已难以满足消费者的触觉和视觉要求。因此,PP注塑皮纹件正逐步过渡为包覆件、搪塑发泡件、喷漆件等,以提升零部件档次感。其中,制作包覆件需要将PP与聚氯乙烯(PVC)皮革通过聚氨酯粘合剂进行粘结,然而,PP材料因自身结晶度较高、表面能较低[11]、表面含弱边界层[12–14]等原因导致其与粘合剂等浸润性较差,通常会导致粘结失效[15]。因此,对改性PP进行表面处理,提高其表面极性,改善其与粘合剂的粘结作用具有重要的理论和实际应用价值。

目前,火焰处理[13,15]在汽车塑料零部件表面改性领域应用最广泛,但其具有的安全隐患、CO2排放以及效率低等问题导致研究者和技术人员正在寻求更加安全、环保、高效的表面处理方式。等离子体表面改性技术是一种“干式”表面改性技术,即完全不用水的气固相干法处理工艺,可有效改善高分子材料的表面自由能、粘结性能、染色性、吸水性等性能,具有安全、环保、高效、操作简单、节省能源以及不改变材料基体性能等优点[11,16–18]。目前,低温等离子体处理是实验室和工业中常用于高分子材料表面改性的处理方式。经等离子体处理后的高分子材料表面出现粗糙度增加[19–20]、极性基团含量增加[21]、表面能提高等物理或化学变化[22],与粘合剂之间的粘结性具有明显改善。

低温等离子体表面改性PP与粘合剂之间的粘结性研究已取得一定进展[16–18,23]。在这些研究中,处理后PP样品表面粗糙度增加,同时润湿张力提高。因此,研究人员普遍将处理后PP材料粘结强度的提升归结于基材表面粗糙度增加导致的机械互锁作用以及极性基团引入导致的表面能提升。然而,机械互锁作用建立在粘合剂与基板之间的润湿性能的基础上,忽略了处理后PP材料表面的极性基团与粘合剂之间的化学键作用,而且PP材料与粘合剂之间粘结强度产生的主要原因尚不明确。此外,处理后PP材料表面粗糙度增大是一种材料表面被过度损坏的表现,可能会对材料的老化性能及其它性能产生负面影响。因此,为进一步揭示PP基材与粘合剂之间粘结强度产生的机理,笔者以常压空气为反应性气体,将其进行低温等离子体化后作用于PP材料表面,使其对PP材料表面形貌不产生影响,同时以双组份聚氨酯为粘合剂,研究了等离子体处理后表面无损的PP基材与粘合剂之间的粘结强度产生的机理。

1 实验部分

1.1 主要原料

均聚PP:熔体流动速率15 g/10 min (230℃,2.16 kg),中海壳牌石油化工有限公司;

粘合剂A组分:主要成分为聚酯多元醇,市售;

粘合剂B组分(固化剂):主要成分为多异氰酸酯,市售;

PVC皮革:由PVC皮与聚对苯二甲酸乙二酯(PET)网格布互相复合而成,厚度1.2 mm,市售。

1.2 主要仪器与设备

注塑机:EM80-V型,震德注塑机有限公司;

等离子体表面处理机:Plasma clean-PL-5010型,温州科菱环保科技有限公司;

徕卡3D光学显微镜:DVM6A型,茂鑫实业(上海)有限公司;

电晕笔:表面张力测试范围28~60 mN/m,美国爱莎公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet 6700型,美国Thermal Fisher公司;

万能材料试验机:Zwick Z005型,德国Zwick公司。

1.3 等离子体处理PP样板及PP/PVC复合板制备

将PP加入到注塑机中,在200℃下注塑成100 mm×25 mm×2 mm样板。将注塑后样板在温度23℃、相对湿度50%条件下放置48 h后置于常压低温等离子体表面处理机(输入电压220 V,输入气流气压0.05~0.20 MPa),调整输入气流气压(0.05~0.15 MPa)、工作距离(5~20 mm)、等离子体火焰扫描速度(20~200 mm/s),得到等离子体处理的PP样板。等离子体处理工艺以“气压*工作距离*扫描速率”的形式表示,例如0.10*18*100即表示等离子体处理工艺为气压0.10 MPa、工作距离18 mm、等离子火焰扫描速率为100 mm/s。

将处理后PP样板在温度23℃、相对湿度50%条件下放置1 h后与PVC皮革进行复合,整体过程描述如下:将一定量的粘合剂A组分与固化剂称量后混合均匀,在压缩空气带动下用喷枪均匀喷洒至PP样板和PVC皮革表面,放置15 min后,将两者进行贴合。贴合后放置1 h,随后将热压机压板间隙调整到3.0 mm,在80℃热压80 s,冷却后得到PP/PVC复合板。

1.4 测试与表征

PP样板表面形貌表征:将PP样板直接置于徕卡3D光学显微镜样品台上,在自然光源下观察样板的表面形貌。

采用FTIR仪并辅以衰减全反射(ATR)附件对PP样板表面基团进行表征。

采用电晕笔测试PP样板的表面润湿张力。

粘结强度测试:将PP/PVC复合板在温度23℃、相对湿度50%条件下放置48 h后,任选其一段将其剥开25 mm,两端分别夹住后沿180°进行粘结强度测试,速度为300 mm/min。将测试后的曲线从第一个峰值开始至结束点均分为4段,舍弃第1,4段,剩余第2,3段取平均值作为复合板的粘结强度值。

2 结果与讨论

2.1 表面无损等离子体处理PP样板工艺选择

在前期常压低温等离子体处理PP研究工作的基础上[24],对输入气压、工作距离以及扫描速率进行调整,制备具有梯度分布的PP表面润湿张力,具体见表1。未处理的PP样板表面润湿张力为28 mN/m,经不同等离子体工艺处理后的PP样板表面润湿张力分别为31,36,46,56 mN/m,主要原因为等离子体处理后在PP样板表面引入极性基团,表面润湿张力提高。

表1 不同等离子体处理工艺的PP样板表面润湿张力 mN/m

通过徕卡光学显微镜对处理前后PP样板的表面形貌进行表征,如图1所示。由图1a可以看出,未经处理的PP样板表面较为平整,但也复制了模具表面的缺陷。经等离子体轻度处理后(图1b),PP样板表面未见明显变化,同时其表面润湿张力由未处理的28 mN/m增大至31 mN/m。继续调整等离子体处理工艺(图1c~图1e),PP样板表面原有的缺陷消失,替代为熔滴状颗粒物,样板表面粗糙度明显增大,表明此处理工艺在进行表面改性的同时导致了样板表面形貌的破坏。因此,以表面润湿张力为31 mN/m时的处理工艺作为表面无损等离子体处理工艺进行后续研究。

图1 等离子体处理前后PP样板的表面光学照片

以表面无损等离子体处理工艺对PP样板进行表面处理,并将处理前后的PP样板与PVC皮革进行粘合,随后进行粘结强度测试。发现未处理PP样板粘结强度较小,为40 N/m;表面无损处理后PP样板的粘结强度有大幅提升,可达809 N/m,满足粘结强度≥525 N/m的客户实际要求。

2.2 表面无损等离子体处理PP样板粘结强度产生机理分析

研究认为,基材与粘合剂之间的粘附作用主要由以下作用决定:机械互锁、扩散理论、静电理论以及化学键作用力[13,19]。由图1a~图1b可知,PP样板表面无损等离子体处理前后的表面形貌基本无差别,而且机械互锁理论建立在粘合剂嵌入到基材表面的空隙、裂缝之中形成联锁,因此,机械互锁理论不适宜用于表面无损等离子体处理PP粘结强度产生机理的分析。扩散理论基于基材与粘合剂接触面分子之间的相互扩散,形成分子链之间的缠结,而PP为结晶性聚合物,表面较为致密,液态聚酯多元醇/固化剂无法向PP样板内部进行扩散,因此,扩散理论在本机理分析中亦不适用。静电理论基于基材和粘合剂之间存在不同电荷,在两者表面形成电阻分离层,在基材与粘合剂剥离时产生放电现象,很明显静电理论在本机理分析中也不适用。另外,处理后PP样板的润湿张力为31 mN/m,小于液体状态的粘合剂/固化剂润湿张力(36 mN/m,数据由粘合剂供应商提供),因此,无损处理后的PP样板与粘合剂/固化剂之间的吸附作用较弱。

表面无损等离子体处理前后PP样板最大差异在于处理后样板的表面润湿张力较高。研究认为,经等离子体处理后聚合物基材表面极性基团的引入是导致基材润湿张力提升的关键因素。因此,鉴于机械互锁、扩散理论、静电理论以及润湿性在本机理分析中均不适用,PP样板表面产生的极性基团与粘合剂/固化剂之间的化学作用是提高粘结强度的直接原因。

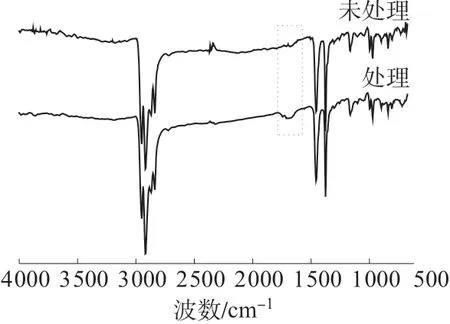

为验证PP样板表面极性基团与粘合剂/固化剂之间的化学作用,对无损处理前后PP样板的表面进行FTIR扫描,如图2所示。由图2可知,处理后样板在1 680 cm–1处出现特征峰,为酰胺基团(—CO—NH2)的吸收峰,表明处理后样板表面被引入酰胺基团。固化剂多异氰酸酯中的异氰酸根(—NCO)可与—CO—NH2中的—NH2进行反应,即R1—NCO+R2—NH2→R1—NHCONH—R2。因此PP样板表面的—CO—NH2与固化剂中的—NCO之间的反应可能是粘结强度产生的主要原因之一。

图2 表面无损等离子体处理前后PP样板的FTIR谱图

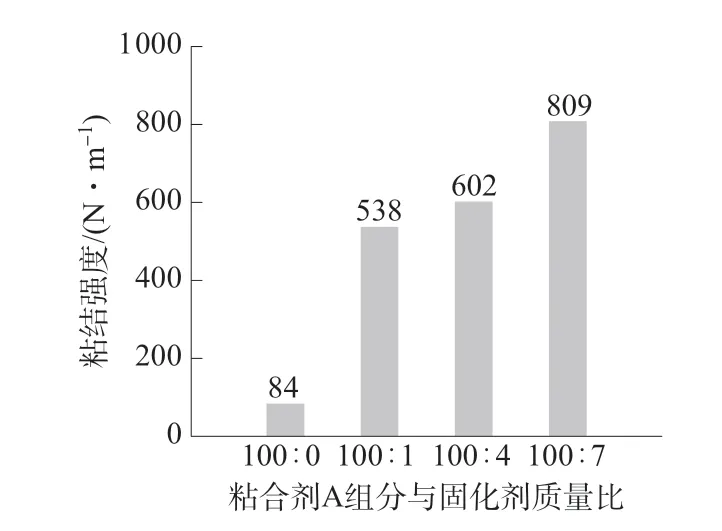

双组分粘合剂成分复杂,仅通过上述分析无法完全验证粘合剂中的固化剂在粘结强度产生中的作用,为进一步验证无损处理PP样板表面与粘合剂A组分及固化剂之间的化学反应,在粘合剂A组分与固化剂推荐质量比(100∶7,粘合剂供应商推荐配比)的基础上缩减固化剂含量,并进行PP/PVC复合板粘结强度测试,其结果如图3所示。由图3可以看出,不含固化剂、仅用粘合剂A组分的PP/PVC复合板的粘结强度较低,仅为84 N/m,表明PP样板表面极性基团与粘合剂A组分之间的作用力较小。随着固化剂含量增加,粘结强度逐渐增大,当A组分与固化剂质量比为100∶7时,粘结强度可达809 N/m。由此可知,粘合剂中的固化剂与PP样板表面之间的化学反应是产生粘结强度的主要因素。

图3 不同固化剂含量的PP/PVC复合板的粘结强度

为深入了解PP样板与粘合剂/固化剂之间的作用原理,进一步研究了不同表面润湿张力PP/PVC复合板的粘结强度,如图4所示,其破坏形式见表2。由图4和表2可以看出,PP/PVC复合板的粘结强度随润湿张力的增大而逐渐提升。PP样板表面无损时(表面润湿张力为28,31 mN/m),复合样板破坏形式为板-胶界面破坏,样板表面无固化后粘合剂残留;PP样板表面润湿张力为36 mN/m时,表面粗糙度增加(见图1c),复合板破坏形式为板-胶-皮三者界面间破坏,在PP样板上出现固化后粘合剂残留,由此说明,此时PP样板表面对粘合剂开始起到润湿性作用;表面润湿张力增大至46,56 mN/m时,粗糙度并未出现明显变化(见图1d~图1e),但粘结强度进一步提高,在PP样板表面残存的粘合剂量进一步增加。

图4 不同表面润湿张力的PP/PVC复合板的粘结强度

表2 不同表面润湿张力的PP/PVC复合板剥离后的破坏形式

综上,不同表面润湿张力的PP/PVC复合板粘结强度产生原理示意图如图5所示。PP样板表面润湿张力≤31 mN/m (图5a),样板无法对粘合剂/固化剂形成润湿,两者之间的作用形式主要为化学键作用;31 mN/m<表面润湿张力<36 mN/m时(图5b),PP样板表面形貌发生破坏,粗糙度增大,但仍无法对粘合剂/固化剂形成润湿,机械互锁作用较弱,基材与粘合剂之间的主要作用力仍为化学键作用;36 mN/m≤表面润湿张力≤56 mN/m时(图5c),PP样板可以对粘合剂形成润湿,粘合剂与基材之间除产生化学作用外,粘合剂还可以嵌入到表面的凹凸不平区域,形成机械互联。因此,在PP基板表面形貌不受破坏以及破坏后基板对粘合剂无法润湿时,其与PVC皮革之间的粘结强度取决于PP基板与粘合剂之间的化学键作用;在PP基板表面形貌破坏且基板可以对粘合剂润湿时,其与PVC皮革之间的粘结强度取决于化学键、表面润湿以及机械互锁三种作用力的共同作用。

图5 不同表面润湿张力PP/PVC复合板的粘结强度产生原理示意图

3 结论

通过对PP样板表面进行表面无损等离子体处理,研究了处理前后PP样板的表面形貌、润湿张力、粘结强度,并对粘结强度的产生机理进行了分析,得出以下结论:

(1)通过工艺调整,获得了等离子体处理后表面形貌无损的PP样板;

(2)表面无损PP样板的表面润湿张力相较于未处理样板仅由28 mN/m提高至31 mN/m;

(3)表面无损PP/PVC复合板的粘结强度相较于未处理复合板由40 N/m提升至809 N/m;

(4)表面无损PP样板表面的酰胺基团与固化剂中的异氰酸根之间的化学键作用是粘结强度产生的根本原因;

(5)增加表面无损PP样板可与粘合剂/固化剂反应的表面基团含量,能有效增大样板与粘合剂之间的粘结强度。