双联斜齿轮斜齿脱模机构及改进型三板模设计

2022-01-17马如远

马如远

(嘉兴南湖学院,浙江嘉兴 314001)

在精密斜齿轮塑件的注射成型中,单一斜齿轮塑件的成型难点在于斜齿轮塑件斜齿的脱模,对于此类斜齿一般使用斜齿成型件自润滑旋转抽芯方式进行脱模[1–3]。而对于具有双层异向斜齿轮的双联斜齿轮塑件,采用常规的单层斜齿脱模方法难以实现双层异向斜齿的自动脱模,需要从模腔结构、斜齿脱模方式及模具整体结构设计上寻找新方法来解决此难题[4–7]。

笔者结合某船用仪表塑件中双联斜齿轮和单斜齿轮两个塑件同腔注射成型的要求,设计了一副一模两腔改进型三板模具,为解决双层异向斜齿的脱模难题提供借鉴。

1 斜齿轮产品分析

图1 所示的两个塑件是船用仪表指示器中的两个塑料斜齿轮零件,其中第一个是双联斜齿轮,第二个是单斜齿轮。第一个双联斜齿轮的上斜齿轮与第二个单斜齿轮为啮合关系。两个斜齿轮塑件尺寸精度要求为MT3,两者材料均选用PC+ABS,材料收缩率为0.53%~0.59%。

图1 斜齿轮塑件

本例的两个斜齿轮中,就第一个双联斜齿轮而言,其由上斜齿轮和下斜齿轮组合而成,故该塑件的成型需要克服两个难题:①由于上、下斜齿轮的外径尺寸不同,塑件在注塑冷却后,上、下斜齿轮的收缩量不同,塑件脱模后将会产生结构残余内应力,该残余应力须得到有效消除;②上斜齿轮和下斜齿轮的斜齿方向不同,两者的斜齿从模具中脱出的方向不同,塑件难以从模具中一次性取出,需要采用分次脱模的办法进行脱模。就第二个单斜齿轮而言,其成型难度比双联斜齿轮成型难度小,成型后塑件的结构残余内应力也比较小,但模具结构设计也需要解决该塑件斜齿的脱模问题。

由于两个斜齿轮为配合组件,也是精密传动件,注塑生产时,为保证两者传动啮合精度、强度相当且具有相同的使用寿命,两者必须使用相同的材料,同时最好采用同模注塑。为保证斜齿成型精度,设计模腔时,针对上斜齿轮、下斜齿轮、单斜齿轮须设置不同的收缩率,分别为0.58%,0.51%,0.54%。

2 成型件设计方案

两个斜齿轮的同模注塑成型件设计方案由图2所示两个方案组成。图2a为第一个双联斜齿轮成型件设计方案。为减小双联斜齿轮中上、下斜齿轮的收缩差异,使用3个点浇口对该斜齿轮模腔进行浇注。斜齿轮的脱模,一般采用斜齿成型件转动+轴向滑动的抽芯方式进行抽芯脱模,但针对本双联斜齿轮而言,由于上、下斜齿轮的斜齿方向不同,因而需要设置上、下两个转动的斜齿成型件进行成型和脱模。因此在图2a中,设置了上斜齿轮型腔用于成型双联斜齿轮的上斜齿轮斜齿,设置了下斜齿轮型腔用于成型双联斜齿轮的下斜齿轮斜齿,这两个斜齿轮型腔可以绕双联斜齿轮中心线转动。

图2 塑件成型方案

为便于双联斜齿轮模腔的浇注,上斜齿轮的上端面使用一个流道镶件,该流道镶件的作用有三点:第一是成型上斜齿轮端面;第二是在上斜齿轮型腔转动抽芯前流道镶件必须先抽芯,以避免其阻碍上斜齿轮型腔转动;第三是便于双联斜齿轮模腔点浇口浇注系统所需3条垂直流道和3个点浇口的开设。双联斜齿轮模腔的分型面A设置在上斜齿轮的下端面所在平面,在此分型设置下,双联斜齿轮的中心孔使用第一中心型芯进行成型。第一中心型芯的外圆上套装一根下斜齿轮推管,该推管的作用有两个:一是参与下斜齿轮下端面的成型,二是推动双联斜齿轮塑件从下斜齿轮型腔中脱模。通过上述设置,双联斜齿轮的成型可以按下述方式实现:第一,模腔使用3点点浇口浇注,塑件脱模时,点浇口可以与塑件自动分离;第二,上斜齿轮型腔可以转动,因而在分型面A打开时,通过上斜齿轮型腔的转动,双联斜齿轮的上斜齿可以实现转动抽芯脱模;第三,通过下斜齿轮推管的向上顶出,在双联斜齿轮塑件斜齿轮斜齿的驱动下,双联斜齿轮的下斜齿轮型腔能绕双联斜齿轮塑件中心孔的中心线转动进而实现下斜齿轮斜齿的转动抽芯脱模,同时,双联斜齿轮塑件的中心孔内壁与第一中心型芯分离从而实现该塑件的完全脱模。

图2 b为单斜齿轮的成型件设计方案。针对该单斜齿轮,使用2个点浇口进行浇注即能满足其成型要求。单斜齿轮的脱模也采用旋转抽芯的办法实施脱模。图2b中单斜齿轮塑件的成型件中,单斜齿轮上型腔用于成型单斜齿轮的上端面,单斜齿轮下型腔用于成型外周斜齿,第二中心型芯用于成型单斜齿轮中心孔,单斜齿轮推管用于成型单斜齿轮的下端。单斜齿轮推管可将塑件从单斜齿轮下型腔内顶出,顶出时,在单斜齿轮塑件斜齿的驱动下,单斜齿轮下型腔能绕单斜齿轮中心孔的中心线转动。通过上述设置,单斜齿轮塑件的成型可以通过以下两点实现:第一,两点点浇口浇注;第二,在分型面B打开后,通过单斜齿轮推管将塑件从第二中心型芯上顶出而实现塑件中心孔内壁的顶出脱模,同时,随着单斜齿轮塑件的顶出,其外周的斜齿将推动单斜齿下型腔转动而实现斜齿的旋转抽芯脱模。

综合两个斜齿轮塑件的脱模情况可以看出,两者斜齿的脱模都要使斜齿成型件在塑件斜齿的驱动下转动,才能实现两个塑件的自动脱模。

3 模具总体结构和动作设计

3.1 模具整体方案

综合前述两个塑件的成型件设计方案,两个塑件同模注塑模具结构采用如图3所示的四次开模三板模结构。模具中,双联斜齿轮与单斜齿轮两个塑件成型件的一个重要差别为:双联斜齿轮的上斜齿轮型腔3需要转动,为保证上斜齿轮型腔3的自由转动,需要先将位于该成型件中心部位的流道镶件2抽芯,因而导致两个塑件成型所需的三板模具结构稍有不同。针对单斜齿轮塑件的成型模具设计,采用通用型三次开模三板模结构即可实现。但是,鉴于双联斜齿轮模腔流道镶件2先抽芯的需要,为保证两个塑件能同模注塑,显然需要对常用的点浇口三次开模三板模进行改造,需要增加一次模板打开动作以驱动流道镶件2完成先抽芯动作。因而,模具的整体结构使用如图3所示的四次开模三板模结构,开模面为K1,K2,K3,K4面。

图3 改进型三板模结构

3.2 模架结构改进

在通用型三板模架的基础上针对模具模架增加了两块模板,一块是流道板5,一块是动模垫板11。增加流道板5的作用是使流道板5与定模板7之间有一次分离打开(K3面),从而,使安装在流道板5上的流道镶件2与安装在定模板7内的上斜齿轮型腔3之间能分离,进而保证上斜齿轮型腔3能自由转动。增加动模垫板11的作用是便于下斜齿轮型腔12套装三个滚珠轴承9后在动模板10内安装。

经此改进,模架能满足双联斜齿轮和单斜齿轮两个塑件同模注塑的动作要求,动作分析如下:模具的K1面打开时,能同步实现两个模腔流道废料与塑件的分离;K2面打开时,流道废料能被刮料板4从拉料杆1上推出而脱模;K3面打开时,流道板5能将流道镶件2从上斜齿轮型腔3内抽出;K4面打开时,双联斜齿轮塑件和单斜齿轮塑件跟随模具动模下行,双联斜齿轮塑件上斜齿轮的斜齿将驱动上斜齿轮型腔3转动而与之分离,单斜齿轮塑件与单斜齿轮上型腔24则直接分离;K4面打开后,推板18可以推动下斜齿轮推管13和单斜齿轮推管19同步上行,从而推动两个斜齿轮塑件上行,两个斜齿轮塑件的斜齿将分别驱动下斜齿轮型腔12和单斜齿轮下型腔23转动而逐步与塑件分离。

3.3 浇注系统设置

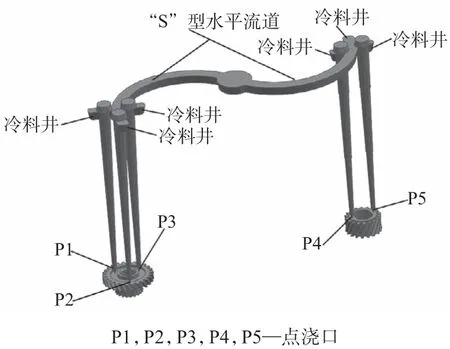

双联斜齿轮模腔使用如图4中所示P1,P2,P3三个点浇口进行浇注,单斜齿轮模腔使用P4,P5两个点浇口进行浇注。对于为两个模腔供料的“S”型水平流道末端及各分流道末端,必须设置冷料井,以防前锋冷料堵死各点浇口。

图4 浇注系统设计

3.4 模腔机构零件装配设计

模腔成型零件的加工精度控制和模腔成型零件之间的装配间隙设计是保证塑件能实现精密成型的关键[8–12]。模腔成型零件的加工精度由零件加工工艺进行控制而获得,而模腔成型零件之间的装配间隙设计需要从两个方面进行考虑,第一是各成型零件之间的定位,第二是各成型零件之间间隙控制。如图5所示,各成型零件之间的定位及间隙控制分别如下所述。

图5 模腔机构零件装配设计

(1)双联斜齿轮塑件模腔各零件定位设计与间隙控制。

图5 a为双联斜齿轮塑件模腔各零件的定位设计。为保证上斜齿轮和下斜齿轮两个齿轮中心的同轴度,模腔处于闭合状态时,流道镶件2和第一中心型芯14的中心采用锥台T1进行定位,流道镶件2与上斜齿轮型腔3采用锥台Z1进行定位,上斜齿轮型腔3与下斜齿轮型腔12采用锥台Z2进行定位,下斜齿轮型腔12与第一中心型芯14通过调整下斜齿轮推管13的径向公差来进行定位,以上为双联斜齿轮塑件模腔成型件之间的定位闭环链。如图5a所示,装配时,闭环链上各间隙控制为:δ3=1 mm,δ4=0 mm,δ5=0 mm,δ7=0.015 mm,δ8=0 mm,δ9=0.5 mm,δ10=0.015 mm,δ11=0.015 mm;为 保证成型零件运动的可靠性,零件间的间隙设置为:δ1=1 mm,δ2=0.5 mm,δ6=0.5 mm,δ12=0.5 mm,δ13=0.5 mm;另外,为保证相对运动零件的运动灵活性,间隙δ11的配合长度d1=12 mm,避空长度d2=18 mm。

(2)单斜齿轮塑件模腔各零件定位设计与间隙控制。

图5 b为单斜齿轮塑件模腔各零件的定位设计。为保证同轴度,模腔处于闭合状态时,单斜齿轮上型腔24与第二中心型芯20采用锥台T2进行定位,单斜齿轮上型腔24与单斜齿轮下型腔23采用锥台Z3进行定位,单斜齿轮下型腔23与第二中心型芯20通过调整单斜齿轮推管19的径向公差来进行定位,以上为单斜齿轮塑件模腔成型件之间的定位闭环链。装配时,闭环链上各间隙控制为:δ14=1 mm,δ15=0 mm,δ16=0.015 mm,δ17=0 mm,δ18=0.5 mm,δ19=0.015 mm,δ20=0.015 mm,δ21=0.5 mm;为保证单斜齿轮下型腔23运动的可靠性,δ22=0.5 mm;另外,为保证相对运动零件的运动灵活性,间隙δ19的配合长度d3=12 mm,避空长度d4=18 mm。

(3)排气间隙控制。

锥台Z1、锥台Z2、锥台Z3配合面上均须开设排气槽,排气槽深度0.01 mm。分型面A、分型面B须开设排气槽,排气槽深度0.01 mm。

(4)机构件间隙控制与零件选材。

机构零件之间的间隙控制是本模具能够成功应用于生产实际的关键之一。模腔成型零件间隙的动态变化与两个因素相关,第一是零件材料的热膨胀,第二个是零件的磨损。

模腔成型零件的热膨胀影响到零件装配间隙的变化,为保证工作状态下零件间动态间隙在设计控制的范围内,本模具中,针对两个模腔,从两个方面控制热膨胀:第一,针对模腔的成型件使用同种材料保证热胀冷缩的一致性,零件材料均选用738H制作,硬度为HRC42;第二,虽然各成型件上无法开设冷却水路,但通过在模板上增设水路用于加强冷却[13–16]。

为减少零件磨损带来的变化,间隙δ3,δ5,δ7,δ8,δ10,δ11,δ15,δ16,δ17,δ19,δ20的碰合面处须做表面硬化处理,表面硬度HRC48~52。

(5)轴承选择。

轴承8,9,21选用圆锥滚子轴承,以保证上斜齿轮型腔3、下斜齿轮型腔12、单斜齿轮下型腔23轴向和周向定位的准确性。

3.5 模具开模控制机构件设计

图6 为模具开闭顺序控制机构件。图6中,模具的开模顺序为K1→K2→K3→K4,闭模顺序为K4→K3→K1→K2。要实现这个开闭模顺序,使用了如图6所示的件26、件27、件28、件29、件30进行控制,这些机构件为常用型三板模控制机构件,其控制动作原理此处不再展开论述。

图6 模具开闭顺序控制机构件

4 结语

(1)在双联斜齿轮和单斜齿轮同模注塑模具结构设计中,首先以双联斜齿轮的成型设计方案为中心,针对双联斜齿轮塑件模腔的浇注、上/下斜齿轮的脱模而展开模腔结构设计及模具整体结构设计;在优先实现双联斜齿轮模具整体结构设计的前提下,将单斜齿轮塑件的结构融入双联斜齿轮塑件模具结构中,所形成的模具结构为一模两腔、4次开模三板模模具。

(2)针对两个塑件模腔的浇注,都使用点浇口进行浇注,双联斜齿轮塑件模腔使用三点点浇口浇注,单斜齿轮模腔使用两点点浇口浇注,保证了塑件成型后内应力趋小化。

(3)针对双联斜齿轮塑件的脱模,采用成型件旋转的方式进行脱模。塑件上斜齿轮斜齿的脱模由上斜齿成型件的被动转动而实现;下斜齿轮斜齿的脱模由推管推动塑件顶出时下斜齿成型件的被动转动而实现。单斜齿轮的脱模与下斜齿轮斜齿脱模方法相同。