环形多孔节流空气静压轴承气膜流场分析*

2022-01-17孙小亮卢志伟张君安刘锡尧

孙小亮 卢志伟 张君安 刘 波 刘锡尧

(西安工业大学机电工程学院 陕西西安 710021)

空气静压轴承具有无污染、功耗低和寿命长等优点,是超精密加工装备及航空航天测试装备等领域的重要支撑部件[1-2]。由于气体的非稳态流动会使得气体在气膜内形成压力波动,从而导致轴承产生振幅从几纳米至几十纳米及频率由几十赫兹到上千赫兹的宽频微振动,其影响不容忽视。因此,提高气浮支撑系统的工作稳定性和减小空气静压轴承产生的微振动,已成为空气静压气体轴承研究中普遍关注的一个热点问题[3-4]。

TALUKDER和STOWELL[5]通过物理实验研究了空气静压轴承的气锤振动现象,为确保空气静压轴承内部湍流流场的稳定工作提供了一定的理论指导。孔中科等[6]认为空气静压轴承气膜间隙内部存在的压力波动会引起系统共振,导致气锤振动现象的发生。CHEN等[7]采用大涡模拟方法对空气静压轴承瞬态特征进行了研究,认为旋涡流的脱落与流场中气膜压力波动之间存在着一定的相互关系。王伟等人[8]通过仿真研究发现,当空气静压轴承内部相对气容量超过一定比例时,会出现微振动现象。LI等[9]采用大涡模拟方法分析了单孔节流空气静压轴承内的时变流场,认为承载面上的压力波动决定了微振动的幅值大小和频率高低;并通过数值分析和实验研究了轴承参数对微振动大小的影响,指出可根据承载面气压波动预测轴承的微振动。赵晓龙等[10]运用软件通过加入湍流模型对单个小孔节流空气静压轴承进行了完整的Navier-Stokes方程求解,分析了节流孔出口处流场的特性。

目前对于空气静压轴承研究主要集中在承载力、刚度等方面且大部分都是针对单孔式的,而对于多孔式气膜流场特性分析相对比较少[11-14]。因此,本文作者设计了一种环形多孔节流空气静压轴承,并提出采用大涡模拟方法对其节流孔出口处附近计算区域的气膜流场性能展开分析。

1 数学模型

1.1 物理模型的建立

图1所示为设计的一种环形多孔节流空气静压轴承物理模型,L表示轴承边长,H表示轴承高度,h表示气膜厚度,d表示节流孔的直径,b表示节流孔的孔距,l表示节流孔的长度,d1表示多孔节流器直径,D表示进行大涡模拟数值计算区域。

图1 环形多孔节流空气静压轴承结构示意Fig 1 Structure of the annular multi-holerestrictor aerostatic bearing

文中以几何形状为方形的环形多孔节流空气静压轴承为研究对象,其具体的相关尺寸参数如表1所示。

表1 环形多孔节流空气静压轴承设计参数

1.2 控制方程

大涡模拟的基本思想是通过滤波将湍流中的瞬时脉动分解为大尺度脉动和小尺度脉动,大尺度脉动通过可解尺度的Navier-Stokes方程直接求得,而将小尺度脉动的动量和能量输运对大尺度运动的影响用亚格子模型予以反映,小尺度脉动用建立亚格子应力模型进行模拟。采用密度加权过滤器(Favre滤波)对可压缩Navier-Stokes方程进行滤波,式(1)—(3)分别为滤波后得到的连续方程、动量方程和能量方程[15]。

(1)

(2)

(3)

2 网格划分及计算方法

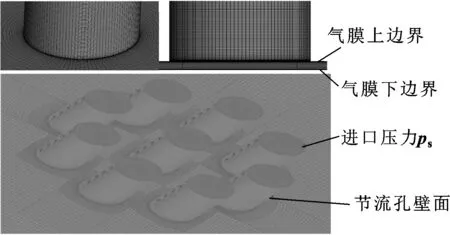

文中为了提高计算精度需要对节流孔壁面和气膜间隙壁面处进行网格局部加密,如图2所示。图2中A处网格局部放大图,如图3所示。

图2 空气静压轴承计算区域网格Fig 2 Grid of calculation area for aerostatic bearing

图3 A处网格局部放大图Fig 3 A partial enlarged view of the grid at A

对空气静压轴承的气膜流场求解区域边界条件设为:进口边界条件等于供气压力ps;壁面、气膜边界条件均采用无滑移的壁面边界条件;假设F计算区域边界条件等于出口压力pl,它是通过直接求解雷诺方程和流量平衡方程来确定。

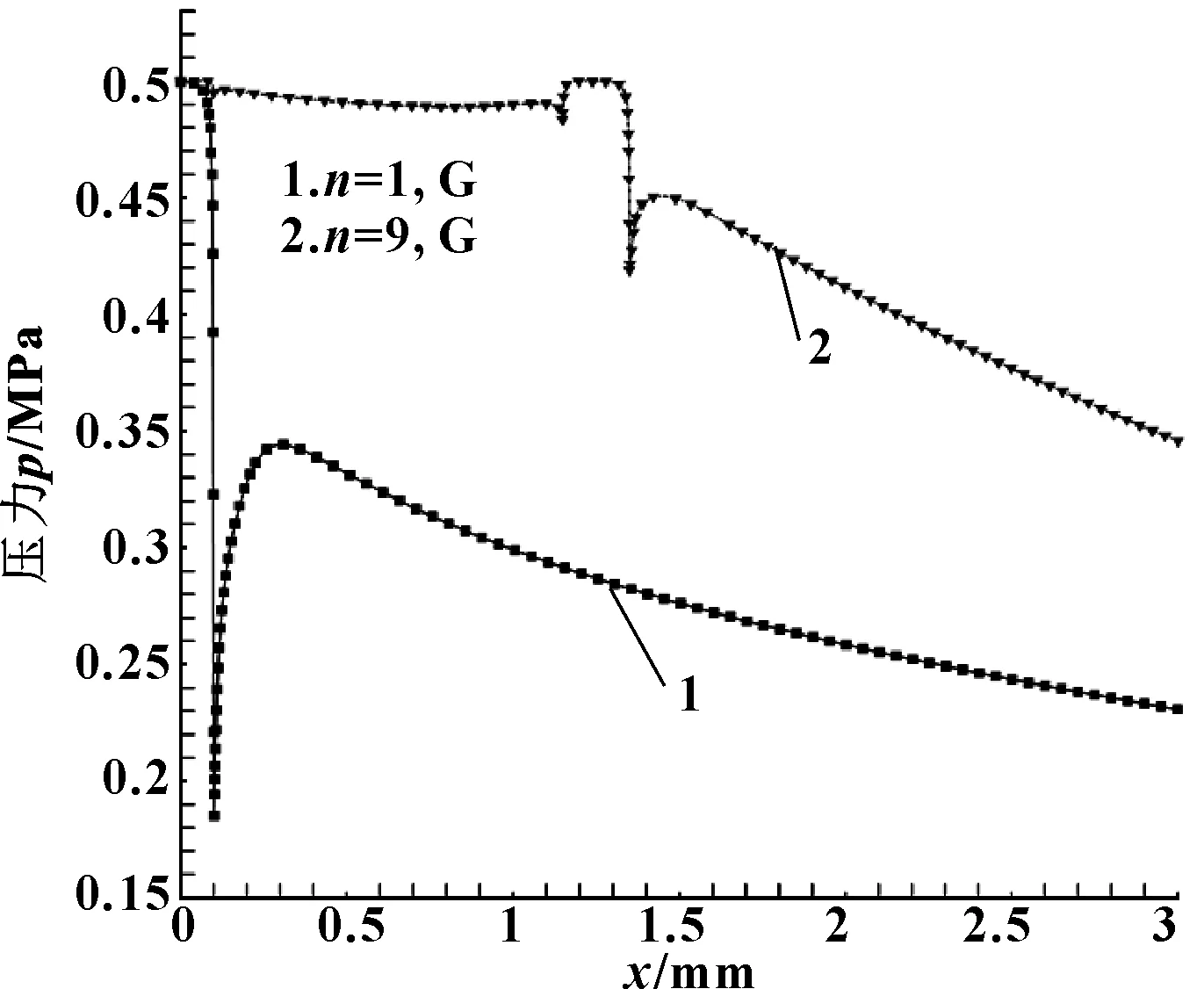

进行数值计算时,首先在稳态下采用SIMPLE算法对压力-速度耦合方案进行计算,然后将其计算结果作为进行大涡模拟LES瞬态计算的一个初始值。在进行大涡模拟LES瞬态计算中,采用PISO算法对压力-速度进行耦合,动量选择高阶的“有界中心差分”插值格式,其余能量等选取二阶迎风插值格式;设定材料为ideal-gas气体,迭代残差等于1×10-5时停止计算,设置空气静压轴承外部环境变量参数如表2所示。

表2 外部环境变量参数

2.1 网格无关性验证

选取环形多孔节流空气静压轴承节流孔数n=9、节流孔的孔距b=1.25 mm、节流孔直径d=0.2 mm、气膜间隙h=10 μm、供气压力ps=0.5 MPa进行网格无关性验证。划分三套网格:(1)粗糙:网格总数为270万;(2)中等:网格总数为540万;(3)精细:网格总数为790万。三套网格对空气静压轴承节流孔出口处最大压降幅度Δp(MPa)的计算结果如表3所示。可知,当网格数量超过540万时,数值计算结果已经不再随着网格数量的增加发生明显的变化。因此,综合考虑数值计算精度和实际运算设备以及数值计算时间周期,文中采用中等数量的网格划分方法对物理模型进行网格划分。

表3 网格无关性验证

2.2 研究方法验证

为验证文中使用的研究方法,拟采用空气静压轴承节流孔数n=1、节流孔直径d=0.2 mm、气膜间隙h=10 μm、供气压力ps=0.5 MPa等参数,对空气静压轴承沿着径向的压力分布进行数值计算,并将之与文献[16]中的实验和理论计算结果进行了对比,如图4所示。可以看出,由于文中选择空气静压轴承节流孔附近区域进行理论计算而并非整个模型,且进行数值计算所设定的工作参数有一定区别,因此与文献中理论和实验结果有一定差异;但文中计算的空气静压轴承沿着径向的压力分布与文献中的理论十分接近,且与文献实验结果的变化趋势有很好的一致性,这在一定程度上验证了文中所采用方法的可行性与数值计算的正确性。

图4 文献[16]实验和理论计算结果与文中数值计算结果的比较Fig 4 Comparison between experimental and theoretical results inreference[16] and numerical results in this paper (a)gas film pressure distribution for reference [16];(b)gas film pressure distribution curve of 1 hole bearing

3 结果及分析

文中分别取过空气静压轴承中心节流孔与环形节流孔的平面为P1、P3,仅过中心节流孔取平面为P2;平面P2与平面P1、P3之间的夹角都为22.5°;过气膜间隙上壁面附近位置取一个压力平面P4,中间位置取一个速度平面P5;在气膜间隙上分别取靠近上壁面附近位置G、中间位置H、下壁面附近位置K。选择环形多孔节流空气静压轴承节流孔数n=9、节流孔的孔距b=1.25 mm、节流孔直径d=0.2 mm、气膜间隙h=20 μm、供气压力ps=0.5 MPa,对轴承气膜流场进行了分析。

3.1 不同截面空气静压轴承气膜流场的压力分析

在平面P1、P2、P3上,得到环形多孔节流空气静压轴承计算区域气膜流场的压力云图,如图5所示。

图5 不同截面的压力云图Fig 5 Pressure clouds at different sections

从图5中可知,在平面P1、P2、P3上,空气静压轴承中心节流孔出口处附近气膜流场的压力均表现出先减小后增加且都形成了压力涡旋,位置靠近于气膜上壁面,中心节流孔出口处附近B的局部放大图,如图6所示。

图6 B处的局部放大图Fig 6 A partial enlarged view of B

在气膜间隙上壁面附近位置压力平面P4上,得到环形多孔节流空气静压轴承气膜流场的压力云图,如图7所示。

图7 上壁面附近气膜压力云图Fig 7 Gas film pressure cloud diagram near the upper wall

结合图5与图7可知,在环形节流孔附近时,平面P2与平面P1、P3上气膜的压力变化是不同的。在平面P2上气膜的压力呈现出逐渐减小趋势;但在平面P1、P3上环形节流孔出口处附近靠近中心节流孔一侧气膜的压力表现出先减小而后增加的趋势,在靠近空气静压轴承出口处一侧气膜的压力表现出先减小而后增加再减小的趋势,在节流孔两侧均出现压力突降的现象,但靠近中心节流孔一侧气膜的压力突降幅度小于靠近空气静压轴承出口处一侧气膜的压力突降幅度,且靠近中心孔一侧形成了压力涡旋。平面P1、P3上气膜的压力变化表现出一致性,环形节流孔出口处附近C的局部放大图,如图8所示。

图8 C的局部放大图Fig 8 A partial enlarged view of C

3.2 不同截面空气静压轴承气膜流场的速度分析

在平面P1、P2、P3上,得到环形多孔节流空气静压轴承计算区域气膜流场的速度云图,如图9所示。

从图9中可知,在平面P1、P2、P3上,空气静压轴承中心节流孔出口处附近气膜流场的速度均表现出先增加后减小,且形成了气旋, 中心节流孔出口处附近D的局部放大图,如图10所示。

图9 不同截面的速度云图Fig 9 Velocity clouds at different sections

图10 D的局部放大图Fig 10 A partial enlarged view of D

在气膜间隙中间位置的速度平面P5上,得到环形多孔节流空气静压轴承气膜流场的速度云图,如图11所示。

结合图9与图11可知,在环形节流孔附近时,平面P2与平面P1、P3上气膜的速度变化是不同的。在平面P2上气膜的速度呈现出先增加而后减小的趋势并形成了气旋,相比于平面P1、P3上气膜的速度增加到最大值的位置向外发生偏移且其值小于环形节流孔出口处气膜的速度;但在平面P1、P3上环形节流孔出口处附近靠近中心节流孔一侧气膜的速度表现出先增加而后减小的趋势,在靠近空气静压轴承出口处一侧气膜的速度表现出先增加而后减小再增加的趋势;在节流孔两侧都形成了气旋,且出现了速度突升的现象,但靠近中心节流孔一侧气膜的速度突升幅度小于靠近空气静压轴承出口处一侧气膜的速度突升幅度,环形节流孔出口处附近E的局部放大图,如图12所示。

图11 中间位置气膜的速度云图Fig 11 Gas film velocity cloud diagram at the middle position

图12 E的局部放大图Fig 12 A partial enlarged view of E

在环形多孔节流空气静压轴承中心节流孔出口处附近气膜流场都形成了压力涡旋、速度气旋;环形节流孔出口处附近两侧压力均呈现出突降现象且靠近中心孔一侧形成了压力涡旋,气膜流场的速度呈现出突升现象且都形成了气旋。

3.3 不同位置处空气静压轴承气膜压力、速度分布

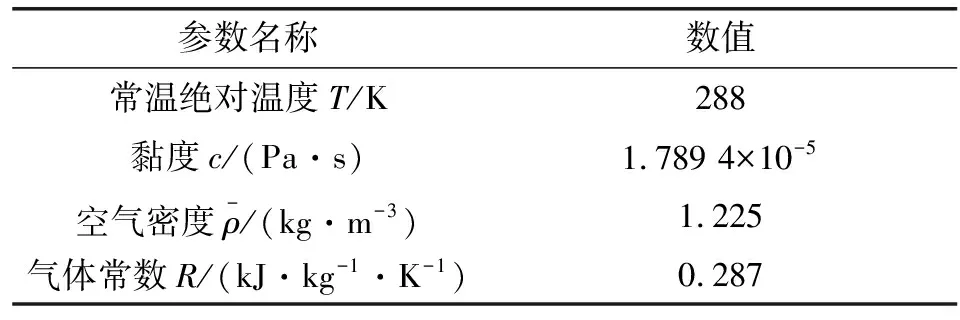

选择气膜间隙上壁面附近位置G、中间位置H、下壁面附近位置K,得到空气静压轴承计算区域气膜压力和速度分布曲线,如图13与图14所示。

图14 气膜速度分布曲线Fig 14 Gas film velocity distribution curves

从图13中可知,在节流孔出口处附近不同位置气膜压力均表现出突降,气膜压力在由最低点逐渐回升中呈现出波动现象;在x=1.35 mm附近,G处气膜压力最小值为0.272 1 MPa,H处气膜压力最小值为0.286 4 MPa,K处气膜压力最小值为0.287 3 MPa,但在上壁面附近位置G处压力突降最为显著;空气静压轴承的气膜压力在节流孔出口处呈现出分离现象,然而在远离节流孔出口处不同位置气膜压力曲线又表现出重合现象。

从图14中可知,在节流孔出口处不同位置气膜的速度均表现出突升,气膜的速度在由最高点逐渐回落中呈现出大幅度波动现象;在x=1.35 mm附近,G处气膜的速度最大值为241.8 m/s,H处气膜的速度最大值为290.6 m/s,K处气膜的速度最大值为145.8 m/s,但在中间位置H处速度突升最为明显;空气静压轴承气膜的速度在节流孔出口处也呈现出分离现象,在远离节流孔的出口H处速度明显高于G和K处速度,G、K处速度曲线表现出重合现象。

从图13与图14中可知,在G处气膜压力变化明显,H处气膜的速度变化显著,所以在分析空气静压轴承的气膜压力变化时选择气膜上壁面附近位置G,气膜的速度变化选取中间位置H。

3.4 孔数对空气静压轴承气膜流场压力、速度的影响

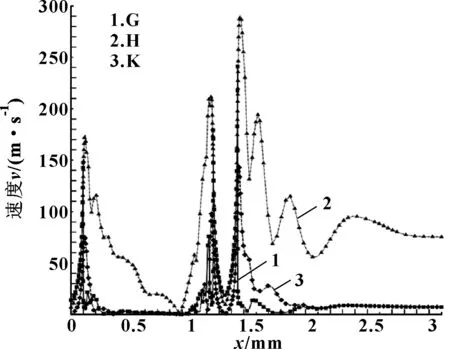

选择环形多孔节流空气静压轴承节流孔数n=1、n=9、节流孔的孔距b=1.25 mm、节流孔直径d=0.2 mm、气膜间隙为h=10 μm、供气压力ps=0.5 MPa时,得到其气膜流场的压力和速度计算结果,如图15与图16所示。

图15 不同孔数下的气膜压力分布曲线Fig 15 Gas film pressure distribution curves underdifferent number of holes

图16 不同孔数下的气膜的速度分布曲线Fig 16 Gas film velocity distribution curves underdifferent number of holes

从图15中可知,在节流孔出口处气膜压力均表现出突降现象,随着节流孔数增加气膜压力突降幅度会显著减小;当节流孔数n=1时,在x=0.10 mm处气膜压力最小值为0.185 MPa;当节流孔数n=9时,在x=1.35 mm处气膜压力最小值为0.418 MPa;最大压降幅度9孔为1孔的26%左右。

从图16中可知,在节流孔出口处气膜的速度均表现出突升现象,随着节流孔数增加其气膜的速度突升幅度会显著减小。当节流孔数n=1时,x=0.10 mm处气膜的速度最大值为338 m/s;当节流孔数n=9时,x=1.35 mm处气膜的速度最大值为148 m/s;最大速度突升幅度9孔为1孔的43%左右。

从图15与图16中可知,增加节流孔的数量n可以显著减小空气静压轴承节流孔出口处气膜压力的突降幅度和速度的突升幅度。

4 结论

(1)对环形多孔节流空气静压轴承的气膜间隙上壁面附近位置G、中间位置H、下壁面附近位置K流场进行了分析,发现气膜压力在节流孔出口处附近气膜间隙上呈现出分离现象,但在远离节流孔出口处在不同位置气膜压力曲线又表现出一致;气膜压力在气膜上壁面附近变化明显,气膜的速度在气膜中间位置变化突出。该研究结果对分析空气静压轴承的气膜压力、速度变化具有一定的参考价值。

(2)研究表明,在节流孔出口处,节流孔数为9时的最大压降幅度是节流孔数为1的26%左右,最大速度突升幅度是节流孔数为1的43%左右,这表明增加节流孔的孔数可以显著减小空气静压轴承节流孔出口处气膜压力的突降幅度和速度的突升幅度,提高空气静压轴承工作的稳定性。

(3)在环形多孔节流空气静压轴承中心节流孔出口处附近气膜流场都形成了压力涡旋、速度气旋;环形节流孔出口处附近两侧压力均表现出明显的突降现象,且靠近中心孔一侧形成了压力涡旋,速度呈现出明显的突升现象且都形成了气旋;节流孔出口处附近压力和速度的剧烈变化与其内部产生的微振动密切相关。该结果对研究空气静压轴承的微振动现象提供了一定的理论指导。