磷化铟的动态磁场集群磁流变抛光工艺实验*

2022-01-17孙世孔路家斌阎秋生

孙世孔 路家斌,2 阎秋生,2

(1.广东工业大学机电工程学院 广东广州 510006;2.广东纳诺格莱科技有限公司 广东佛山 528225)

磷化铟(InP)是重要的Ⅲ-Ⅴ族化合物半导体材料,具有良好的光学性能,且禁带宽度宽、电子迁移率高,因此被广泛应用于各种光电器件、微波器件、超高速高频器件的生产[1-2]。为了满足后期外延层生长及最终器件性能要求,需要对磷化铟晶片进行研磨抛光,去除前期加工的表面/亚表面损伤、划痕等表面缺陷,降低表面粗糙度[3]。

相比较于硅、蓝宝石等单晶片,磷化铟硬度小、质地软脆,加工过程中表面更容易发生脆性去除造成表面/亚表面损伤,加工难度大[4-5]。针对磷化铟晶片的抛光研究主要集中在化学机械抛光。MORISAWA等[6]研究了次氯酸钠作为抛光液氧化剂时,其体积分数对磷化铟化学机械抛光质量及效率的影响,发现当次氯酸钠溶液体积分数为50%时,抛光表面粗糙度达到最低,为Ra0.1 nm;当次氯酸钠溶液体积分数为15%时,材料去除率达到最大,为0.28 μm/min。HAYASHI等[7]研究了抛光垫对抛光效果的影响,发现抛光垫较硬时,其对磨料的容纳性较差,抛光液中的大颗粒磨料更容易划伤表面造成表面损伤。虽然使用化学机械抛光的方法能够获得高质量表面的磷化铟晶片,但需要根据磷化铟特性配制专用的抛光液,并且在抛光过程中容易产生有毒气体PH3及其他有毒物质,对环境造成污染。另外,由于抛光过程中化学作用的存在,加工后的单晶磷化铟表面会残留一定的化学试剂以及没有完全被机械作用去除的氧化膜,需要通过后期清洗去除,降低了晶片清洗效率并增加了成本[8-11]。

磁流变抛光液中铁粉颗粒在磁场作用下形成簇状结构,并夹持磨料,形成的具有一定黏弹性抛光垫。抛光垫与晶片柔性接触并去除晶片表面材料,可以减少软脆材料表面损伤以及对化学作用的依赖,因此工件表面可以实现超光滑绿色加工。赵子渊[12]研究了脆性材料熔石英的磁流变抛光,通过分析及优化磁流变抛光工艺参数,最终使得熔石英表面粗糙度Rq值降低至0.5 nm。郭美键等[13]研究了脆性陶瓷材料氧化锆的磁流变抛光,研究了抛光槽转速、抛光时间、工作间隙和工件转速等工艺参数对抛光效果的影响规律,然后对抛光工艺进行优化,最终使得氧化锆陶瓷表面粗糙度值降低至0.7 nm,实现氧化锆陶瓷表面的超光滑加工。潘继生等[14]使用集群磁流变抛光的方法对K9玻璃进行加工,通过单因素实验研究了加工间隙、加工时间、磁场强度对抛光效果的影响,同时针对转速工艺参数进行正交实验,优化了K9玻璃的集群磁流变抛光的转速工艺参数。采用优化后的工艺参数对K9玻璃加工30 min,可以使其表面粗糙度Ra从340 nm降低到1.4 nm。PAN等[15]使用动态磁场集群磁流变抛光方法加工钛酸锶陶瓷基片,研究了各工艺参数对钛酸锶基片抛光效果的影响,并最终得到表面粗糙度Ra8 nm的表面及154 nm/min的材料去除率。

为实现单晶磷化铟高效、高质量、低污染和低成本的加工,本文作者对磷化铟晶片进行了动态磁场集群磁流变抛光,开展了工艺参数的正交试验,对实验结果进行了极差分析和回归分析,研究了各因素的影响程度并优化了抛光工艺,建立了材料去除率和表面粗糙度关于抛光工艺参数的回归方程。

1 实验装置及实验条件

图1所示是实验采用的动态磁场集群磁流变平面抛光装置的原理示意图及实物图。在磁场作用下,磁流变液中的羰基铁粉形成磁链串并束缚磨料,形成柔性抛光垫。抛光时,柔性抛光垫与工件接触并产生一定的抛光压力,在工件盘、抛光盘转动及偏摆运动下,抛光垫与工件产生相对运动并对工件表面材料进行柔性去除。磁极的偏心旋转运动实现了抛光盘表面磁场的动态变化,促进了抛光垫的自我更新。

图1 集群磁流变抛光装置Fig 1 Experimental device of the cluster MR finishing (a) schematic of polishing device;(b) polishing device

在磷化铟集群磁流变抛光过程中,抛光盘转速、磁极转速、工件转速以及偏摆速度等影响着抛光垫状态及与工件的相对运动关系,从而影响磷化铟表面的材料去除效率和表面质量。为了研究各速度对磷化铟抛光效果的影响规律,得到磷化铟集群磁流变抛光的优化工艺,分别以抛光盘、磁极及工件转速和偏摆速度等工艺参数为影响因子进行正交试验,各因子的水平参数如表1所示。

表1 正交试验因子及水平参数

实验用磷化铟晶片形状为10 mm×10 mm的正方形。在进行抛光实验前,首先使用相同的研磨工艺对晶片进行研磨加工,保证后期抛光实验用的晶片表面的一致性,研磨后的磷化铟晶片表面粗糙度为33 nm左右。抛光实验使用的磁流变抛光液是将羰基铁粉、碳化硅磨料均匀分散在去离子水中而制备,其中羰基铁粉和碳化硅磨料的粒径均为3 μm左右,质量分数分别为16%和4%,加工间隙为1.2 mm,抛光时间180 min。针对抛光后的晶片,选取正方形晶片中心及4个边缘区域为测量区域,使用不同区域测量结果的平均值作为抛光效果的判定值。材料去除率由单位时间内材料厚度变化量确定,材料厚度由Mitutoyo (日本三丰) 千分表测量得到;材料表面质量通过粗糙度及表面形貌判定,使用Contour GT-X3白光干涉仪测量得到。

2 结果及分析

2.1 正交试验结果

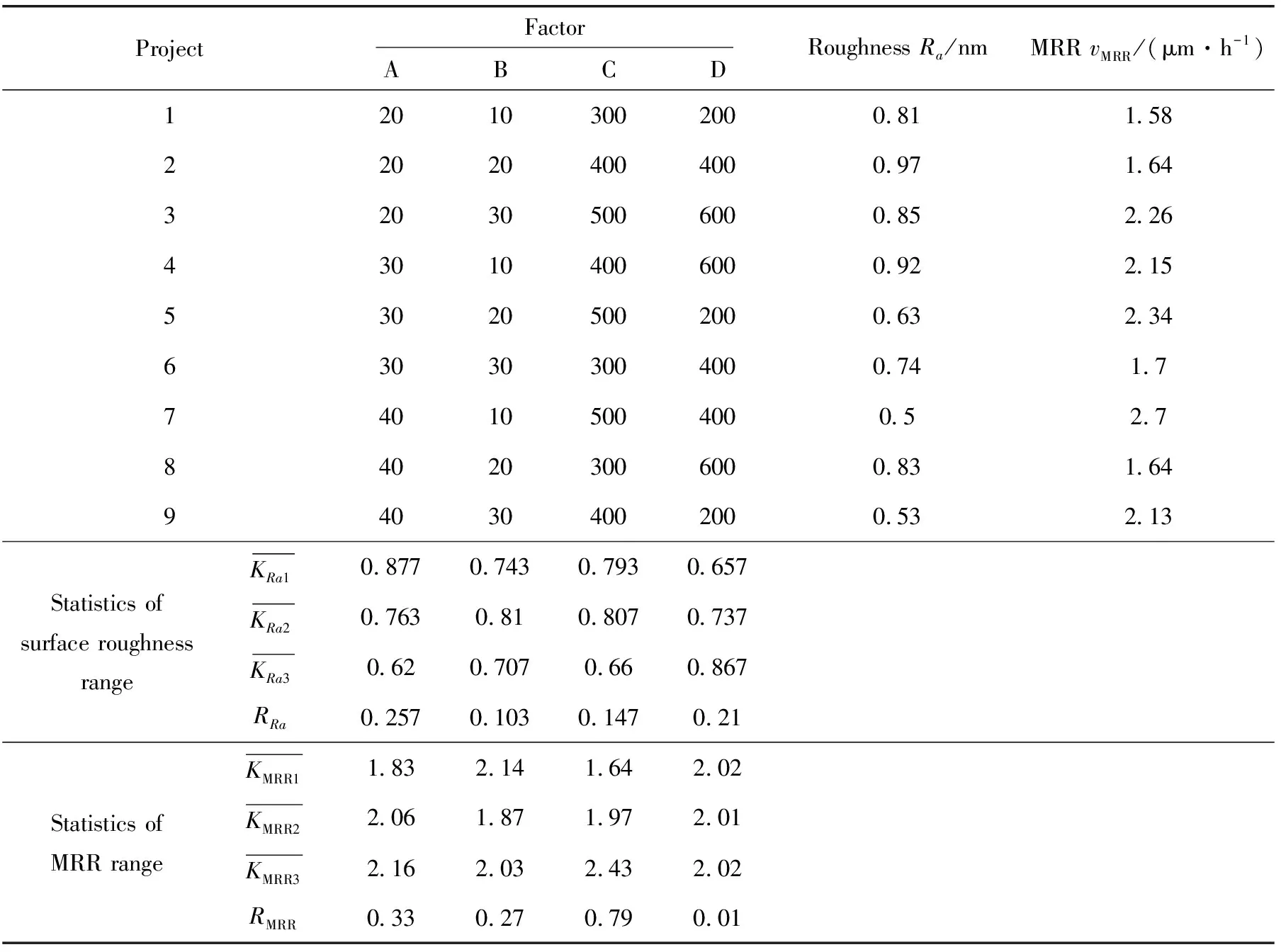

磷化铟集群磁流变抛光的正交试验结果如表2所示,各因素水平对磷化铟抛光效果的影响趋势如图2所示。

表2 正交试验方案及结果[16]

图2 各因子对抛光效果的影响趋势Fig 2 The Influence trend of various factors on polishing effect

2.1.1 各因素对材料去除率的影响

从表2的正交试验结果极差分析可以看出,工件转速、抛光盘转速、磁极转速与偏摆速度对InP集群磁流变抛光材料去除率影响作用逐渐降低。由图2所示各因子对抛光效果的影响趋势可知,材料去除率随着抛光盘转速及工件转速的增加而不断增大,随着磁极转速的升高,材料去除率先减小后增大。另外,偏摆速度升高时,材料去除率基本不变化。

在抛光过程中,磨料在磁链串的夹持作用下压入工件表面,当磨料运动时,对磷化铟晶片表面材料产生微切削去除,单位时间内去除的材料体积Vrr可以表示为

(1)

式中:k代表磨料运动状态,与链串对磨料的束缚能力有关;S代表磨料压入晶片的截面面积;v代表磨料与工件的相对运动速度。

当磨料与工件表面的相对运动速度越大时,材料去除率越大,因此随着抛光盘转速、工件转速的增加,工件表面的相对运动速度加大,造成材料去除率逐渐增大。为考虑抛光盘转速、工件转速及偏摆速度对相对运动速度的影响,对它们线速度变化进行统计分析,如表3所示。可以看出,工件转速的线速度变化最大,抛光盘转速变化次之,偏摆速度变化最小,这说明工件转速的改变使相对运动速度变化最大,而偏摆速度的影响很微弱,因此造成工件转速对材料去除率的影响显著程度最大,偏摆速度影响非常小。为了简化分析过程,研究各因素对材料去除率影响时忽略偏摆速度的影响。

表3 速度变化结果

从图2可以看出,与其他工艺参数对材料去除率影响趋势相比,磁极转速对材料去除率的影响并不是简单的正相关,而是随着磁极转速的升高,材料去除率是先减小后增大。这是因为,磁极转速大小会影响动态磁场变化频率,磁极转速越大,磁场变化频率越大。在动态磁场影响下,磁流变抛光液中的磁链串不断断裂和重组,这一方面会使抛光垫能够及时自我更新、整形,提高磨料的利用率和材料去除效率,但另一方面,磁链串的断裂影响了抛光垫微观结构的稳定性,影响了链串对磨料的束缚能力,抛光过程中的磨料容易发生滚动,降低磨料的切削能力。当磁极转速较小时,动态磁场变化较慢,磁链串断裂重组较为充分,抛光垫稳定性较好,材料去除率较大。随着磁极转速的增加,动态磁场变化较快,使链串断裂加快,造成链串来不及稳定重组,影响了抛光垫的稳定性,使材料去除率下降。当磁极转速进一步加大时,动态磁场变化很快,造成链串结构来不及断裂和重组,抛光垫稳定性得到改善,使材料去除率有所提高。

2.1.2 各因子对抛光表面粗糙度的影响

从表2可看出,各因子对抛光表面粗糙度影响的主次关系与材料去除率有所不同,影响程度由大到小依次为抛光盘转速、偏摆速度、工件转速、磁极转速,但差异很小。由图2可知,表面粗糙度的变化趋势也与材料去除率不同,随着抛光盘转速的增加,抛光表面粗糙度逐渐减小;随着磁极转速及工件转速的升高,抛光表面粗糙度先增大后减小;而随着偏摆速度的增加,抛光表面粗糙度有增大趋势。

一般来说,随着材料去除量的增加,抛光工件的表面质量应随之提高。但文中的表面粗糙度变化趋势不完全与材料去除率的相同,这是因为文中检测的表面粗糙度是晶片各区域的粗糙度均值,其大小除了与材料去除率有关外,还与加工的均匀性有关,即与磨料相对于工件的运动轨迹密度有关,当轨迹越密集时,材料表面加工越均匀,表面质量也越高;当加工轨迹稀疏时,可能会出现磨料对同一地方的重复加工,导致表面加工不均匀,并且容易产生划痕,降低表面质量。当工件盘旋转时,安装在工件盘上的晶片外沿的自转线速度远大于靠近中心处的线速度,随着工件盘转速的增大,晶片表面各区域的线速度差异变大,使晶片各处粗糙度差异变大;但同时,材料去除率增大使粗糙度减小,综合作用导致随着工件盘转速的增大,粗糙度先略微增大后减小。随着抛光盘转速的增大,材料去除率增大,同时工件表面各区域的相对线速度差异变小,导致整体上表面粗糙度逐渐减小。磁极转速对表面粗糙度的影响与材料去除率直接相关,材料去除率越大,表面粗糙度越小。工件盘偏摆速度对表面粗糙度的影响,可能与工件盘转速、抛光盘转速的匹配有关,只有在相互匹配时才能得到较好的表面质量。

根据上述结果可知,磷化铟集群磁流变抛光质量较佳的优化工艺参数为:抛光盘转速40 r/min,磁极转速30 r/min,工件转速500 r/min,偏摆速度200 mm/min。在该工艺条件下经过3 h的抛光,磷化铟晶片的表面粗糙度由原始的Ra33 nm下降为Ra0.35 nm,材料去除率为2.5 μm/h,从抛光前后晶片表面形貌图(见图3)可以看出,抛光后晶片表面划痕较少,表面质量明显提高。

图3 优化工艺抛光前后晶片表面形貌Fig 3 Surface topography of wafer before and after polishingwith optimization parameters(a)surfacebefore polishing;(b)polished surface

2.2 回归模型分析

根据前述分析知道,在分析各因素对材料去除率影响时,可以忽略偏摆速度的影响;另外,磁极转速变化时,会影响磨料运动状态,进而影响材料去除率大小。因此,建立磷化铟集群磁流变材料去除率关于各因素的回归模型

(2)

式中:ωm、ωc、ωp分别代表磁极转速、工件转速和抛光盘转速。

根据最小二乘法以及正交试验数据,对式(2)进行拟合,可以得到材料去除率的回归方程为

0.758 3

(3)

将正交试验参数代入式(3)可以得到相应的模型预测值。图4(a)所示为材料去除率实验结果和模型计算结果对比。可以看出,实验结果与对应的模型结果相近,分布在直线y=x附近。另外,对回归模型进行拟合优度检验,可以得到模型的拟合优度判定系数R2为0.984 2,因此,该回归模型拟合效果较好。从式(3)可以看出,材料去除率与工件转速、抛光盘转速成正相关,而与磁极转速的关系较为复杂,材料去除率随着磁极转速的增加先减小后增大。

图4 实验结果与模型结果对比Fig 4 Comparison between experimental results and modelresults (a) the comparison of MRR of experimentalresults and model results;(b) the comparison ofroughness of experimental results and model results

抛光表面的粗糙度不仅与材料去除率有关,还和抛光轨迹的密集度有关。工件的偏摆可以增加抛光轨迹的复杂程度,使晶片抛光更加均匀,因此在建立磷化铟表面粗糙度模型时,在材料去除率模型的基础上加入偏摆速度及与其他因素耦合作用影响。建立的磷化铟表面粗糙度回归模型为

a6vo(ωp+ωc)+a0

(4)

式中:vo代表偏摆速度,m/min。

根据正交试验结果对回归模型进行拟合,确定模型中相关的系数,得到磷化铟集群磁流变抛光表面粗糙度模型为

0.014 2ωp+1.504 2vo-0.002 3vo(ωp+ωc)+0.782 9

(5)

图4(b)所示为表面粗糙度实验结果和模型计算结果对比。可以看出,实验结果与对应的模型结果相近,也分布在直线y=x附近,模型的拟合优度判定系数R2为0.937,说明该表面粗糙度回归模型结果与实验结果相近,拟合效果较好。从式(5)可以看出,抛光后表面粗糙度并不随抛光盘转速、工件转速、偏摆速度的增加而简单地变化,而是同时受到各参数之间耦合作用(式(5)第6项)的影响,这也说明在抛光过程中,为了改善工件表面质量,除了考虑材料去除率外,还应考虑加工轨迹的均匀性与复杂程度。

3 结论

(1)在磷化铟动态磁场集群磁流变抛光中,工件转速、抛光盘转速、磁极转速、偏摆速度对材料去除率影响作用依次减弱;抛光盘转速、偏摆速度、工件转速、磁极转速对表面粗糙度影响作用依次减弱。对材料去除率的影响主要取决于抛光垫与工件之间的相对运动速度,影响表面粗糙度的除材料去除率外,还受到加工轨迹的均匀性与复杂程度的影响。

(2) 采用动态集群磁流变抛光的方法加工单晶磷化铟,可以使磷化铟晶片表面粗糙度降低到亚纳米级。在优化工艺参数(抛光盘转速40 r/min、磁极转速30 r/min、工件转速500 r/min、偏摆速度200 mm/min)下经过3 h的磁流变抛光加工,磷化铟晶片的表面粗糙度从Ra33 nm降至Ra0.35 nm,材料去除率达到2.5 μm/h。

(3)基于正交抛光实验结果,建立的材料去除率及表面粗糙度回归模型,拟合优度判定系数分别为0.984 2和0.937,拟合效果较好,能够有效地预测集群磁流变抛光效果。