铜纤维毡的制备与应用研究进展

2022-01-14申偲伯张志伟刘晓旭

申偲伯,吴 舸,杨 哲,兰 帅,张志伟,刘晓旭

(河北科技师范学院 1化学工程学院河北省天然产物活性成分与功能重点实验室,2物理系,河北 秦皇岛,066004)

金属纤维诞生于1935年,由美国专利首次公开了其集束拉拔制备方法[1]。20世纪70年代,由于需求牵引,发达国家开始大力研究金属纤维的制备方法及应用制品[2]。金属纤维毡是一类重要的金属纤维应用制品,它由金属纤维互相搭接构成三维网络骨架,并在纤维的搭接点形成冶金结合而构成毡。根据材质不同,金属纤维毡包括不锈钢、镍、钛、铜等纤维毡。不锈钢纤维毡在我国发展较早,1993年,西北有色金属研究院建成我国第一条大型不锈钢纤维毡生产线,形成年产不锈钢纤维毡15 000 m2的能力[3];并于2002年制定了《烧结不锈钢纤维毡》标准[4]。当前,不锈钢纤维毡作为一类优异的过滤材料在烟气除尘领域得到广泛应用[5]。

作为金属纤维毡家族的重要一员,铜纤维毡(copper fiber felt)在我国发展较慢,目前尚未实现大规模市场应用。相对于不锈钢、镍等金属,铜具有高导电导热、可调变的催化能力、熔点低、质地柔软、价格低廉等优势,这些优势与纤维毡的结构特征,包括全连通孔、大比表面积、自支撑等相结合,使铜纤维毡成为一类新型结构功能一体化多孔铜材料。为了保障铜纤维毡正常服役,其需具备一定的力学性能,所以铜纤维的直径通常在微米级以上以具备足够的强度。当前,铜纤维毡已经在多个领域包括催化反应[6,7]、二次电池[8]、热交换器[9]和油水分离[10]等展现出良好应用前景。任垚嘉等[11]和周伟等[12]分别对金属纤维毡(板)的制备与应用进行了综述。然而,专门针对铜纤维毡的制备与应用未见报道。鉴于铜纤维毡的独特优势及近些年取得的进展,笔者对铜纤维毡的制备及应用现状进行了总结与回顾,并对铜纤维毡的发展前景进行了展望,以期为相关科技人员提供参考。

1 铜纤维毡的制备策略

1.1 制纤-制毡两步法

铜纤维毡成功制备是进行后续研究的基础。铜纤维毡的传统制备策略与不锈钢纤维毡类似,采用制纤-制毡两步法,该方法在铜纤维毡制备中占据绝对主导地位。制纤-制毡两步法的第一步是制备铜纤维,制备铜纤维的常用方法有切削法、拉拔法和液相还原法3种。切削法利用车床上装配多齿刀具的多个细齿同时切削铜棒材,可一次性得到多根铜纤维[13]。华南理工大学汤勇教授团队[8,10,13~21]对切削法制备铜纤维及铜纤维毡进行了系统研究,通过调变机加工参数,实现了铜纤维直径在50~300 μm范围内调变;此外,切削法得到的铜纤维表面具有粗糙的茸状微结构,有利于烧结制毡过程中铜纤维搭接处形成烧结颈部。切削法能够控制铜纤维直径,且生产速率快,成本低,我国能够生产铜纤维仅有的几家企业主要采用切削法,如西安菲尔特金属过滤材料股份有限公司可生产直径30~40 μm的铜纤维。

拉拔法包括单丝拉拔和集束拉拔2种。集束拉拔法将上万根金属纤维置于外包材料中,经过多级拉丝模连续拉拔并结合热处理等工艺,可生产小直径,甚至直径在10 μm以下的铜纤维[2]。相比于单丝拉拔法,集束拉拔法成本低、效率高,常被国外大型企业采用,如美国IntraMicron公司采用集束拉拔法生产直径2~30 μm的铜纤维,同时,采用特殊工艺使纤维表面具有沟槽,相对于光滑纤维,粗糙纤维使表面积增大了30%~400%。此外,汤勇教授团队[13]亦采用拉拔法制备了直径150 μm的铜纤维。集束拉拔法适合大规模生产,尤其在制备小直径铜纤维方面具有经济和技术优势。然而,我国在利用该方法生产小直径铜纤维方面还存在一定技术瓶颈[22]。

液相还原法指在溶液环境中,使用葡萄糖、水合肼或甲醛等还原剂将Cu2+还原为Cu0,在表面活性剂、模板或络合剂的介导作用下,铜晶体呈各向异性生长得到铜纤维[23]。利用该方法制备纳米级铜纤维(线)的报道较多,然而,也有少量研究报道了微米级铜纤维的制备。张等[24]使用水热法,以CuSO4为铜源,乌洛托品受热分解产生的甲醛为还原剂,乙二胺四乙酸二钠为络合剂,十六烷基三甲基溴化铵为表面活性剂制备了直径1~2 μm,长度200~300 μm的铜纤维。

得到铜纤维后,下一步是无纺铺制、烧结制毡。制毡工艺与所使用铜纤维的直径相关。对于大直径如直径50~300 μm的铜纤维,典型工艺是将随机取向、长度10~20 mm的铜纤维铺散在一定形状的模具中,添加Al2O3粉末或施加模压将铜纤维压紧,然后在微正压H2气氛中于800~950 ℃烧结,得到孔隙率60%~90%的铜纤维毡,故也称为铜纤维烧结毡(图1a,图1b)[8,10,13~20]。重要的是,可通过多步模压得到具有梯度孔隙率(70%~90%)及孔隙率空间分布可控的铜纤维毡[7,15]。而对于柔软的小直径铜纤维,可采用类似造纸的湿法成型、烧结制毡。Zhao等[25,26]将直径8 μm,长度3~4 mm的铜纤维(IntraMicron)制成悬浮液,将抽滤得到的坯料于H2气氛中900 ℃烧结得到孔隙率95%的铜纤维毡(图1c,图1d)。Sheng等[27]采用该方法,将直径12 μm,长度3 mm的铜纤维于550~750 ℃烧结得到铜纤维毡。

1.2 模板-高温还原法

随着铜纤维毡制备策略不断创新,2018年,Shen等[6]开发了一种新型制备策略——模板-高温还原法,该方法是OD(oxide-derived metal,即氧化物得到金属)法的发展。OD法能够在具有预氧化表面的铜块材,如铜箔表面制造高密度晶界以增强其催化性能[28,29]。而在模板-高温还原法中,以CuCl2粉末为铜源,替代OD法中的铜块材,600 ℃ NH3气为还原剂,可将CuCl2还原为Cu0,Ar气为载气,碳化碟翅(生物质炭)为模板,模板自身的亚微米级孔洞有利于捕获漂浮的Cu0颗粒,经过1 000 ℃热处理,成功制备平均直径6.1 μm的铜纤维构成的铜纤维毡,并发现铜纤维表面存在丰富的高密度{111}晶面的分级微纳米台阶(图1e,图1f)。模板-高温还原法独辟蹊径实现了制纤与制毡同步进行,得到了直径在10 μm以下、具有独特表面微纳米结构的铜纤维毡。

2 铜纤维毡的应用

不断发展的制备策略赋予了铜纤维毡多级结构可设计性,使铜纤维毡在多个领域,包括催化反应、二次电池、换热和油水分离等展现出良好应用前景。

2.1 催化反应领域

铜纤维毡具有高导电导热、全连通孔、孔结构可调、比表面积较大、自支撑等特色,成为构建结构催化剂的良好载体,铜纤维毡用于催化反应领域的报道总结于表1。催化剂可在铜纤维毡表面高度分散,增大了催化剂和反应物的接触面积和接触时间,加快传质传热,显著提高催化性能。AuCu-Cu2O/铜纤维毡用于醇气相氧化反应,可得到具有重要化工应用价值的醛和酮,有望使O2替代昂贵、有毒的有机氧化剂[25]。Mn-CuOx/铜纤维毡用于CO催化氧化反应,性能良好[30]。Cu/Zn/Al/Zr/铜纤维毡用于甲醇蒸汽重整制氢,相对于商业化不锈钢纤维毡,铜纤维毡载体增强了催化剂对H2的选择性(98%),并能够驱动一个18 W的燃料电池,同时,铜纤维毡还可用作多孔流场和气体扩散层[7,14~16,31]。进一步,通过数值计算可优化铜纤维毡的拓扑结构,并采用多步模压制备具有梯度孔隙率的铜纤维毡,能够提高催化剂分布、传质传热,有利于产H2[7,15]。铜纤维毡除了用作催化剂载体,也可直接作为催化剂使用。Shen等[6]将模板-高温还原法制备的铜纤维毡作为CO2还原反应(CO2RR)的电催化剂,实验证明铜纤维毡对CO2RR生成甲酸具有较高的选择性和稳定性,理论计算表明铜纤维表面暴露的{111}晶面对此选择性有重要贡献。

a低倍像[14],b高倍像[16](采用切削法制造铜纤维); c低倍像[25],d高倍像[25] (采用IntraMicron铜纤维);e低倍像[6],f高倍像[6] (采用模板-高温还原法制造铜纤维)图1 铜纤维毡的表面形貌SEM像

表1 铜纤维毡用于催化反应领域

2.2 二次电池领域

铜纤维毡的高导电导热性及合适的孔径分布使其成为一类有前景的二次电池集流体,相关报道总结于表2。CuO纳米花/铜纤维毡用作锂离子电池负极集流体,铜纤维毡的多孔结构缩短了Li+的扩散长度,并减小了活性物质的膨胀,提高了比容量及循环稳定性[8]。在锂金属电池方面,Zhang等[32]以铜纤维毡为前驱体,在其表面制备了含氧无序层,并在铜纤维内部制造了中空结构,具有独特孔结构和表面组成的铜纤维毡作为锂金属电池负极集流体,能够同时起到均一化电场和离子流的作用,Li+流可以进入铜纤维的内部空间以及铜纤维之间的间隙,从而实现超高容量均匀、无枝晶锂的可逆沉积。

表2 铜纤维毡用于二次电池领域

2.3 换热领域

换热器的作用是将器件的热量从一种介质传递到另一种介质,进而维持器件的温度在一定范围内。然而,由于石蜡或水等相变材料工质的热导率低而降低换热效率。高热导率的铜纤维毡用作换热器芯嵌入工质中,可弥补相变材料热导率低的固有缺陷,同时,利用铜纤维毡的毛细作用将热量由工质传到换热器外壁,提高了换热器的换热性能[13,33~37]。铜纤维毡也可用于强化池沸腾换热[38,39]。相关报道总结于表3。

表3 铜纤维毡用于换热领域

2.4 油水分离领域

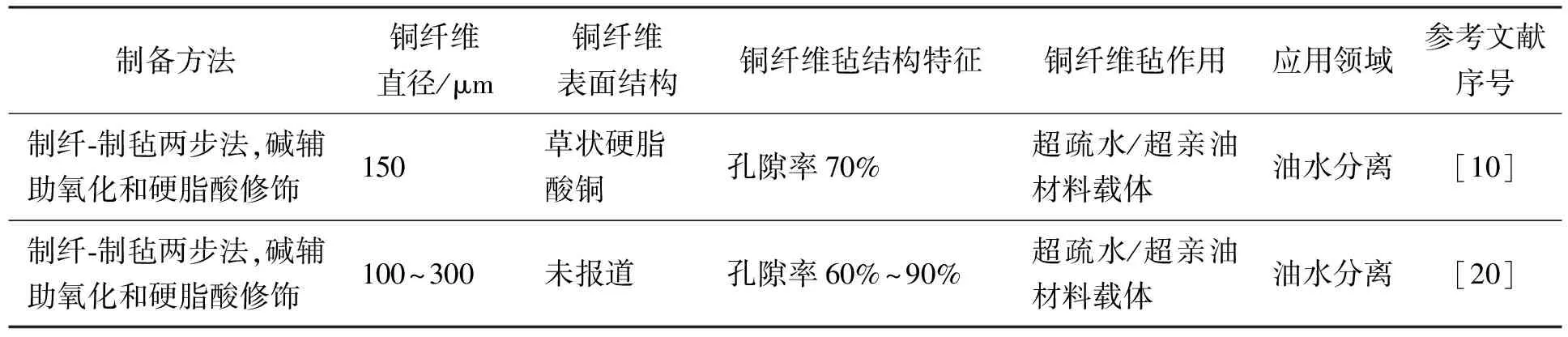

铜纤维毡具有良好的渗透性,在铜纤维毡表面制备微纳米结构及化学修饰可调变其亲/疏水性。铜纤维毡作为油水分离材料在处理溢油事故等方面具有广阔应用前景,相关报道总结于表4。汤勇教授团队[10,20]采用碱辅助氧化和硬脂酸修饰在铜纤维毡表面制备了草状硬脂酸铜作为油水分离材料,对煤油、氯仿、己烷和汽油的分离效率达96%。

表4 铜纤维毡用于油水分离领域

2.5 其他领域

除了催化反应、二次电池、换热和油水分离领域,铜纤维毡在其他领域的应用正在积极探索中。铜是人体必须微量元素之一,具有成骨、抗菌和血管化等生物学功能[40];近期有综述指出纳米诊疗已进入“铜时代”[41]。然而,铜具有一定的细胞毒性。笔者预测,通过一定的表面修饰方法控制铜纤维毡的腐蚀降解速率,有望促进铜纤维毡在生物医学领域发挥价值。

3 展 望

近年来,铜纤维毡的制备和应用取得了一些卓有成效的进展。然而,铜纤维毡当前研究仍面临一些挑战:(1)铜纤维的直径对铜纤维毡的拓扑结构、理化性能和力学性能影响显著,实现小直径铜纤维毡的制备对拓宽其应用领域意义重大。我国在切削法和集束拉拔法生产小直径,尤其直径10 μm以下的铜纤维方面存在一定技术瓶颈,虽然液相还原法可生产直径1~2 μm的铜纤维,但它们的长度过小,通常小于1 mm,并不适宜制毡;(2)在烧结制毡过程中,由于表面能驱动材料迁移,导致铜纤维表面的微纳米结构减少甚至消失[38],不利于铜纤维毡在表面结构敏感相关领域应用;(3)模板-高温还原法初步实现制备小直径、具有表面微纳米结构铜纤维构成的铜纤维毡,但还无法实现对铜纤维直径、表面结构和毡的孔结构有效调控。因此,在今后研究中,继续发展探索铜纤维毡的制备与表面工程化策略,以期实现铜纤维毡从宏观到微观多尺度与梯度结构的精细调控,并探索其新性质、新应用是本领域的研究难点和热点。在推动我国铜纤维毡从实验室研究走向市场应用的过程中,需要多学科科技人员协同创新,研究铜纤维毡的制备参数、结构特征和性质性能之间的关联性,建立纤维毡材料的基因组数据库,为铜纤维毡新材料的设计与新应用挖掘提供理论支持。