少水染色工艺

2022-01-14孙红玉闫英山贾荣霞周建强薛建成吕建品

孙红玉,闫英山,贾荣霞,于 琦,周建强,薛建成,吕建品

(1.山东省短流程印染新技术重点实验室,山东滨州 256617;2.滨州华纺工程技术研究院有限公司,山东滨州 256617;3.华纺股份有限公司国家级企业技术中心,山东滨州 256617)

水资源问题是当今世界最受关注的问题之一。随着我国经济的快速增长和水资源的大力开发,水资源保护压力越来越大。印染行业是高耗水行业,每年需消耗近亿吨的水资源,且产生的印染废水具有可生化性差、水质差别大、碱性大、色度大等问题,直接排放会对人体健康和环境造成极大危害,同时造成水资源的浪费。

在印染工业中,涤纶及其混纺织物占大部分,都需要用分散染料进行染色。分散染料需要还原清洗,在这道工序中需要加入碱和保险粉并需多次水洗。在整个印染厂废水组成中,分散染料染色废水的量较大,较难处理,对环境污染也较大。现有废水处理技术虽然有良好的处理效果,但是技术要求高、投资大、处理成本较高。

面对水资源短缺、印染行业耗水量大、污水排放量大等问题,发展少水及无水染整加工技术是必然趋势。[1]分散染料的少水染色工艺对节约水资源、保护环境有十分重要的意义。

常规的涤纶织物染色常用高温高压染色法,染色过程中需要加入大量助剂,染色后需要通过还原清洗提高色牢度。[2]分散染料在高温、有压力的湿热状态下进行染色,在100 ℃以内上染速率很慢,即使在沸腾的染浴中染色,上染速率和上染率也不高,所以必须在加压(2.02×105Pa)、染浴温度提升到120~130 ℃的条件下进行染色。温度升高,纤维分子的链段剧烈运动,产生的瞬时孔隙越多、越大,此时染料分子的扩散也增快,增大了染料向纤维内部的扩散速率,使染色速率加快,直至染料被吸尽而完成染色。[3]

1 少水染色工艺介绍

少水染色工艺为涤纶或其混纺织物用分散染料染色后,在染液中再加入一定浓度的涤纶清洗剂TF-288B 进行清洗,完成后将布样直接烘干,布样无水洗、皂洗等步骤。将清洗完成后的废液再次作为染色用水,染色布样K/S值达到现用工艺标准,物理指标符合甚至优于现用工艺。实现了水资源的循环利用,节约了水资源。同时整个过程不需要加入保险粉、碱等物质,降低了废水处理的难度。鉴于印染行业是用水大户,同时也是污水排放大户,少水染色工艺在印染行业中的地位会更加重要。

2 实验

2.1 材料和仪器

织物:T100D/144F 半消光×T100D/144F 半消光133×70;偶氮型染料:分散红玉S-5BL(浙江龙盛集团股份有限公司),分散橙AF-R、分散黑C-BN、分散深蓝ES-BR(蓬莱嘉信染料化工股份有限公司);蒽醌型染料:分散翠蓝S-GL、分散红FB(浙江龙盛集团股份有限公司);助剂:高温匀染剂SY-WS(济南深远科技有限公司),涤纶清洗剂TF-288B(浙江传化集团有限公司)。

仪器:ECO-24 型全能小样试色机、Datacolor SF 600x 型测色仪(厦门瑞比精密机械有限公司),分析天平[梅特勒-托利多仪器(上海)有限公司]。

2.2 染色工艺

现用染色工艺:称料[分散染料2%(omf),高温匀染剂SY-WS 1%(omf)]→化料→染色(pH 5~6,全能小样试色机升温速率1.8 ℃/min,130 ℃保温40 min,再以1.8 ℃/min 降温至80 ℃)→还原清洗(纯碱2 g/L,保险粉2 g/L,85 ℃×5 min,降温至80 ℃取出)→水洗→皂洗→水洗→熨干。

少水染色工艺:称料[分散染料2%(omf),高温匀染剂SY-WS 1%(omf)]→化料→染色(pH 5~6,全能小样试色机升温速率1.8 ℃/min,130 ℃保温40 min,再以1.8 ℃/min 降温至80 ℃)→加入涤纶清洗剂TF-288B 3%(omf)清洗(pH 4~5,升温速率1.8 ℃/min,90 ℃保温25 min,后降温至80 ℃取出)→熨干→残液(作为下一次染色用水循环使用)。

3 结果与讨论

3.1 K/S值对比

常用的分散染料为偶氮型和蒽醌型,选择常用染料进行少水染色实验,测试每次循环染色布样的K/S值,验证效果。

偶氮型单染料染色:分散红玉S-5BL 2%(omf)、分散橙AF-R 2%(omf),浴比1∶20,对比现用染色工艺与少水染色工艺的K/S值,结果见表1 和图1。由表1 和图1 可以看出,偶氮型分散染料使用少水染色工艺进行染色时,与现用工艺相比,随着循环次数的增加,整体K/S值基本一致,得色量符合应用要求。

表1 分散红玉S-5BL、分散橙AF-R 现用染色工艺与少水染色工艺布面的K/S值对比

图1 分散红玉S-5BL、分散橙AF-R 现用染色工艺与少水染色工艺布面的K/S值对比

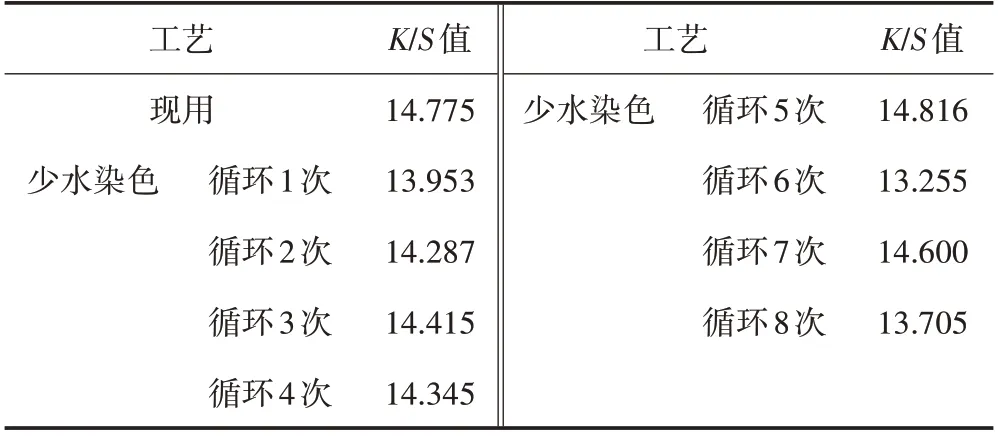

如果推广实行分散染料少水染色工艺,偶氮型分散染料将占分散染料的60%以上,是分散染料的主要组成部分,有必要对其拼色少水染色进行实验。偶氮型分散染料拼混藏青色染色:藏青色拼混分散染料[分散黑C-BN 0.6%(omf),分散红玉S-5BL 0.2%(omf),分散深蓝ES-BR 1.2%(omf)],浴比1∶20。由表2 和图2 可以看出,偶氮型分散染料拼混藏青色进行少水染色时,多次循环染色的K/S值与现用工艺基本一致,得色量符合应用要求。

表2 偶氮型拼混藏青色循环8次布面K/S值对比

图2 偶氮型拼混藏青色循环8次布面K/S值对比

蒽醌型单染料染色:分散红FB 2%(omf)、分散翠蓝S-GL 2%(omf),浴比1∶50,对比现用染色工艺与少水染色工艺的K/S值,结果见表3 和图3。由表3 和图3 可以看出,蒽醌型分散红FB、分散翠蓝S-GL 进行少水染色时,K/S值比现用工艺略低。

表3 分散红FB、分散翠蓝S-GL 现用染色工艺与少水染色工艺布面的K/S值对比

图3 分散红FB、分散翠蓝S-GL 现用染色工艺与少水染色工艺布面K/S值对比

3.2 残液对比

由图4 可以看出,随着循环次数的增加,少水染色工艺残液的色度略有增加,但循环次数较少时,少水染色工艺的残液色度明显低于现用工艺。少水染色工艺的残液进行排放时,色度的处理难度低于现用工艺;同时,少水染色工艺中无需添加碱、保险粉等物质,也降低了废水处理的难度。

图4 现用工艺与少水染色工艺循环10次残液对比

3.3 物理指标对比

耐皂洗色牢度根据AATCC 61—2013《家庭和商业水洗色牢度》2A 程序进行测试。由表4~8 可知,偶氮型染料少水染色织物的变色等级与现用工艺基本一致,沾色等级略提升,分散红玉S-5BL 的醋纤沾色提高1.5 级左右;随着循环次数的增加,蒽醌型染料少水染色织物的变色等级提高0.5 级左右,醋纤、棉、尼龙沾色提高1.0 级左右。这说明少水染色工艺相较于现用染色工艺,物理指标有较明显的提升。

表4 分散红玉S-5BL(偶氮型)循环10次物理指标对比

表5 分散橙AF-R(偶氮型)循环10次物理指标对比

表6 分散拼混藏青色(偶氮型)循环10次物理指标对比

表7 分散红FB(蒽醌型)循环10次物理指标对比

表8 分散翠蓝S-GL(蒽醌型)循环10次物理指标对比

4 结语

少水染色工艺适用于分散染料,特别适合偶氮型分散染料。少水染色工艺流程简单、操作方便,染色中无需加碱、保险粉等物质,无皂洗步骤物理指标即可达到现用工艺水平,并且残液可循环利用,势必会成为未来印染行业的主流工艺。