如何准确分析印花糊料的防堵网性能

2022-01-14贾吉敏郇路恒秦益民申培丽张宗亮刘蕴慧

贾吉敏,张 强,郇路恒,秦益民,2,申培丽,2,张宗亮,刘蕴慧

(1.青岛明月海藻集团有限公司海藻活性物质国家重点实验室,山东青岛 266400;2.青岛海藻生物科技创新中心,山东青岛 266400)

印花糊料是可溶于水或在水中能充分溶胀、分散的亲水性高分子稠厚胶体溶液,是印花色浆中必不可少的成分,决定着印花性能、染料的表面给色量、花纹轮廓的光洁度等,如果糊料性能不佳,会带来诸多问题,如堵网、刀条、色花等[1-4]。

随着印花技术的不断发展,印花设备(平网、圆网)、刮印系统(钢刮刀、橡胶刮刀)和网目种类(丝网、镍网)逐渐增多,对印花色浆的性能提出了更高要求,单一糊料已无法满足生产需要。多种糊料混合使用时,糊料种类的选择和不同糊料比例的调整非常重要,尤其是在高目数、精细花型的印花工艺中。如果糊料选择不当,会发生堵网问题,轻则停车、洗网,影响生产效率;重则导致大量疵品的产生,给公司造成严重的经济损失。虽然有不少文献对印花糊料的基本性能提供了测试方法[5-8],如黏度、PVI 值、化学相容性、抱水性、耐稀释性、存储稳定性、皮膜强度等,但是目前均未对堵网性能给出好的评价方法。因此,实验室小试阶段如果能够简单、直接地判断糊料的印花效果和防堵网性能的差异,筛选出印制精细且不易堵网的糊料,将会给生产带来方便,有效保证生产效率和降低疵品的发生率。

此前,有研究人员从糊料透网性方面进行了一些发明,例如中国专利202351150U、205538537U 和211528116U 都公开介绍了印花糊料透网性的测试装置[9-11]。该类装置虽然能简单表征糊料的透网性能,但是都存在相同的问题,即测试网下面均无阻力。而长期生产实践发现,堵网问题的发生往往是以下3 种原因中的一种或几种造成的:(1)色浆受到上面刮刀和网下面料的挤压下,经过多次反复刮涂,某个颗粒或几个颗粒受到网面两侧双重挤压而卡在网孔中间;(2)经过多次刮涂,不同糊料之间发生反应,形成缠绕物和絮状物;(3)刮涂过程中摩擦生热,导致水分挥发,色浆表层出现结膜,浆膜无法通过细小网孔。堵网的发生是多因素导致的,因此测试方法与实际生产越接近,测试结果的可靠性越高。

市场现有的糊料种类复杂,印制过程中易出现堵网问题,但无法提前进行糊料防堵网性能的判断,研究并准确模拟印花过程中糊料的变化状态,结合合适的工具,快速判断糊料的防堵网性能,测试结果更加准确和贴近实际生产。

1 实验

1.1 材料与仪器

织物:平纹纯棉织物(40×40,133×72)。试剂:海藻酸钠糊料(青岛明月海藻集团有限公司),糊料A、糊料B(市售),活性染料(工业级)。仪器:DV-I+型旋转黏度计(美国Brookfield 公司),RC-MP2000 磁样印花机(上海一派印染技术有限公司),RH-2000 数字视频显微镜[似空科学仪器(上海)有限公司],印花网板(自制)。

1.2 实验方法

1.2.1 网板的设计

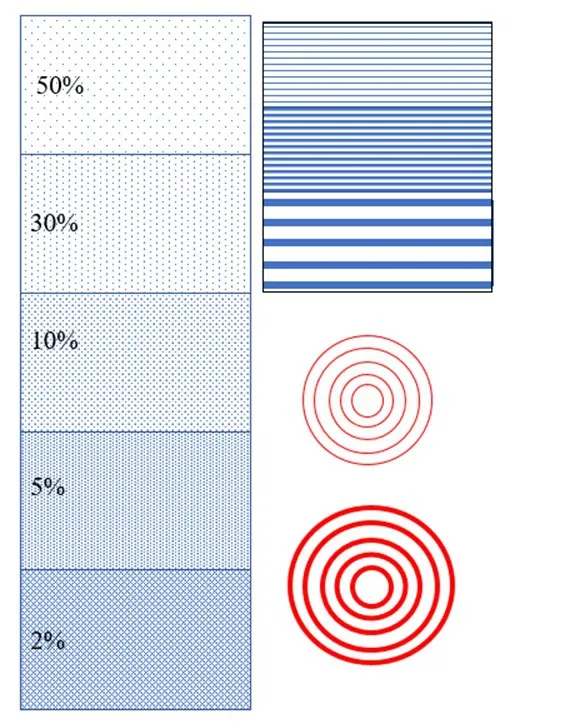

为了更准确地区分印花糊料堵网的差异性,实验中使用200 目尼龙丝网(也可根据生产需要选择需要的目数),通过感光胶控制网板开孔率,使开孔率呈现递变的模式,并设计粗细不同的线条和圆圈加以辅助判断,网板设计如图1所示。

图1 网板制作示意图

1.2.2 糊料的制备

将一定比例的糊料分散到纯水中,充分搅拌,膨化8 h 以上,然后再加入少量染料(约1%,为了更清楚地观察结果),用纯水将上述含有染料的原糊黏度调整到(7 000±200)mPa·s,测试条件为20 r/min、20 ℃、6号转子。

1.3 防堵网性能的测试

将布样平铺在台面上,放上设计的网板,从一侧倒入适量的待测糊料,调整小样印花机的印制参数(磁棒直径、磁力、速度等),使用磁棒连续来回刮涂5遍,然后抬起网板,将布样取出,置于烘箱中85 ℃烘干,记为1#。紧接着放置第2块布样,按照上述印制方式印制2#、3#、4#等。持续观察印制面料图案的堵网情况,待出现堵网时立即停止(图1 右侧中间细圆圈出现不连续即为堵网)。然后清洗网板,使用另外一种对比糊料进行印制,最终对比相同编号、不同糊料的印制效果。印制流程如图2所示。

图2 印制流程图

方法1:使用目测法,观察相同编号的样品印制图案中细线条和细圆圈出现断线的情况,以及2%开孔率处的得色深浅,细线断线越少,2%处得色越深,则不易堵网,反之则容易堵网。

方法2:用不同糊料印制相同编号的样品,置于视频显微镜下观察,放大倍数为200 倍,统计2%开孔率处印制图案的色点数量和大小,选取多个视野范围,统计色点的数量,色点数量越多,越不易堵网。再利用显微镜软件选取100 个色点测定其直径,使用正态分布对色点直径数据进行统计处理,色点大小越均匀,越不易堵网。

2 结果与讨论

2.1 糊料的指标

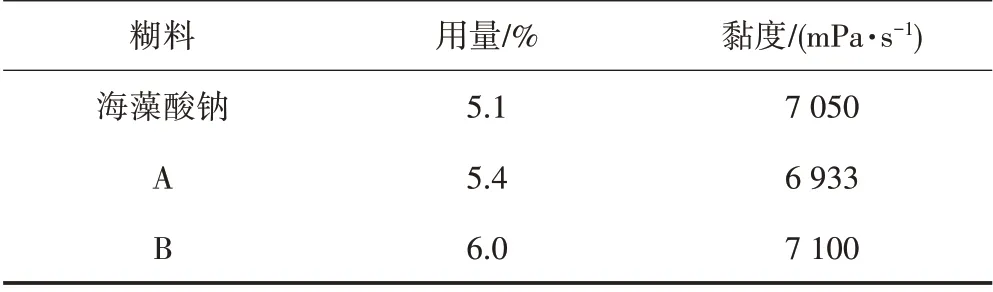

由表1 可以看出,使用纯水调节印花糊料的黏度基本相同,使对比更加可靠。

表1 糊料测试结果

2.2 印制参数设定

由表2可知,设计的实验参数压力大、速度低,增大了堵网问题发生的可能性,便于快速判断测试结果。

从印制结果看,糊料B 在印制3#时出现堵网,停止印制;而海藻酸钠糊料和糊料A 均在印制4#时才出现堵网现象,说明在印花过程中糊料B 较海藻酸钠糊料和糊料A 更易造成堵网。

对于海藻酸钠糊料和糊料A 的判断可以通过目测表观颜色来初步判断,海藻酸钠糊料的颜色略深于糊料A,说明糊料A 可能更容易堵网。同时可以借助视频显微镜来统计分析,验证判断结果。

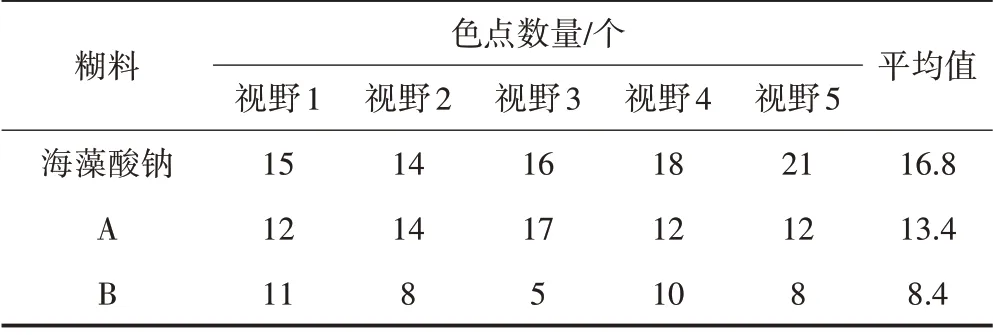

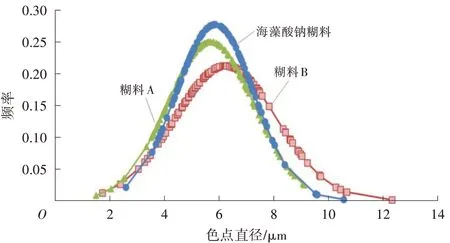

2.3 数据统计与分析

由表3 和图3 可知,海藻酸钠糊料中值为5.86 μm,色点尺寸相对集中,印制清晰度好。糊料A 和糊料B 印制色点的中值分别为5.70、6.26 μm,色点直径大小分布离散,容易堵网。对比样品可以看出,防堵网性能从大到小为海藻酸钠糊料、糊料A、糊料B。

表3 色点数量统计

图3 色点直径正态分布图

3 结论

(1)在相同黏度下对比印花糊料的堵网性能差异,在印制3~4 次即出现了不同程度的堵网现象,可以迅速判断糊料防堵网的优劣。实验选取的3 种糊料中,糊料B 在3#的印制过程中出现了堵网,而海藻酸钠糊料和糊料A 在4#的印制过程中才出现堵网,因此糊料B 的防堵网性能明显差于海藻酸钠糊料和糊料A。

(2)海藻酸钠糊料和糊料A 在相同印制次数出现堵网的现象,首先可以通过目测对比颜色深浅来判断,同时结合布面上色点的形态、直径大小分布来辅助判断。

(3)实验方法与实际印制工艺接近,更好地模拟了大车的生产条件,因此通过该方法选择的糊料产品,可以更好地适应车间生产,对车间降低疵品发生率和提高工作效率具有重要意义。