弛张筛筛面形貌对湿煤聚团筛分影响的研究

2022-01-13熊晓燕牛蔺楷

曹 荣,熊晓燕,牛蔺楷,张 新

(太原理工大学机械与运载工程学院,山西 太原 030024)

1 引言

弛张筛用于对给料粒度<50mm,黏度较大,含水量为(7~14)%的难筛物料进行(1~13)mm 粒度的筛分分级[1]。相比传统振动筛,弛张筛最大的特点是其筛面的弹性材料和弛张运动,国内学者对弛张筛筛面的研究主要研究了筛面位移、速度、加速度的动力学特性[2]以及张紧量对其动力学参数的影响[3-5]。文献对筛面进行动力学特性仿真,得出等效阻尼越小越有利于振动强度的提高[6]。但对弛张筛筛面的研究很多未考虑物料动载荷对筛面的影响,由于物料对筛面的力随筛面的变形时刻在变化,因此需要考虑颗粒动载荷的影响。许多学者用离散元方法对颗粒进行了分析。文献[7]用离散元模拟振动筛的筛分过程,通过正交试验和距离分析研究了各振动指标因素的综合影响。文献[8]基于离散元与Taguchi正交实验方法分析了振动参数对振动筛分过程的综合影响。以上学者对筛面的研究都是基于光滑平整筛面,所研究的颗粒均为无粘结的单颗粒或颗粒群,关于弛张筛筛面形貌对粘结物料筛分效果的研究较少。因此对弛张筛筛面形貌进行参数化建模,通过分析不同形貌下单颗粒与筛面冲击碰撞所受的应力大小,对形状参数进行优化,并在最优形状参数下利用离散元软件EDEM与多体动力学软件RecurDyn的联合仿真模拟湿煤聚团在不同间隔参数筛板上的筛分过程,通过分析对比不同间隔参数下的筛上物颗粒数量,粘结键数量和筛分时间得出有利于筛分的最优间隔参数。

2 模型建立

2.1 湿煤聚团模型的建立

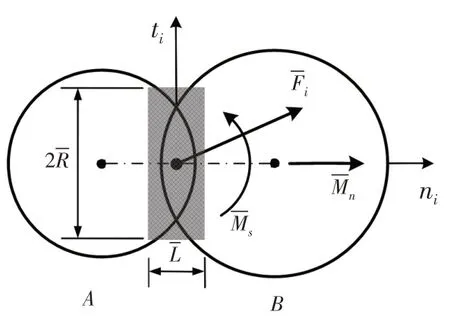

液体在弛张筛物料中以摆动状态存在,拟采用BPM(Bonding Particle Model)模型来模拟颗粒间的粘结。BPM是Potyody和cundall[9]为模拟岩石破碎提出的,其原理是将颗粒集合体中每个颗粒的接触点处添加平行键,形成可破碎的颗粒模型。其力-位移行为,如图1所示。

图1 BPM力-位移行为Fig.1 The BPM Force-Displacement Behavior

当满足以下任一条件时,粘结键发生断裂,同时将其伴随的力,力矩和刚度移除。聚团破碎,此后颗粒间以Hertz-Middlin接触模型进行相互作用。两者的区别是bonding键可以传递力和力矩,而H-M模型的颗粒间只能传递力。

断裂条件:

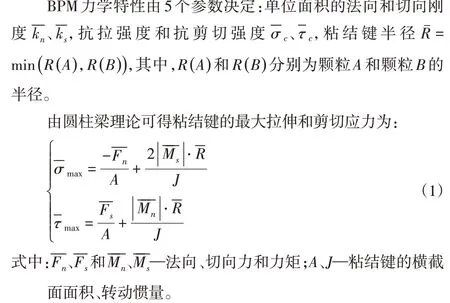

由于EDEM中采用颗粒替换方式构建的BPM聚团模型只能实现等粒径单元颗粒组成不同形状大小的聚团,如图2(a)所示。而实际湿煤聚团的组成粒度和形状大小纷纷不一,因此等粒径颗粒组成的聚团不太符合实际情况,故通过对颗粒体积力和颗粒工厂插件进行二次开发设计出多粒度内聚颗粒模型来改进现有等径聚团模型的不足,如图2(b)所示。

图2 聚团粘结模型Fig.2 The Bonding Model of Wet Coal Agglomeration

2.2 筛板的近似柔性化

弛张筛筛面采用聚氨酯弹性材料,在双质体筛箱的不同步振动下,相间分布的固定横梁与浮动横梁之间的距离产生周期性变化,进而筛面产生一张一弛的大变形运动,使筛面加速度大,筛孔发生周期性变形,有效改善物料堵孔现象。

考虑到EDEM无法实现几何体的柔性化以及复杂的运动形式,拟采用筛板近似柔性化方法通过EDEM 与RecurDyn的联合仿真实现物料与弛张运动的筛板之间的双向耦合计算。近似柔性化方法,如图3所示。

图3 近似柔性化示意图Fig.3 The Approximate Flexible Method

在三维软件中将筛板沿长度方向离散化为若干筛条,将筛条按某一挠曲形态装配得到近似的柔性筛板,导入RecurDyn中在筛条之间的接触部位加转动副及柔性连接可实现非线性变形运动,其大变形挠曲形态可用悬链线理论模型来模拟[10]。

3 筛面形貌设计

弛张筛筛板与颗粒作用会产生两种效果:透筛和冲击碰撞。一部分物料由于粒度小于筛孔完成透筛,其他物料与筛面接触碰撞并吸能抛射,进而实现物料的松散与分层,有利于透筛。其中一部分物料由液桥力粘结成粒度大于筛孔的聚团可通过与筛面的冲击碰撞或抛射过程中物料间的摩擦碰撞解聚为单个煤颗粒,有利于降低错配率,而湿煤聚团与筛面的冲击破碎和物料运动的复杂程度均与筛面的材料和形貌有关,因此首先对筛面形貌进行参数化建模,然后分析煤颗粒在不同形状参数的筛板上冲击碰撞时的应力,得到优化后的形状参数。最后模拟湿煤聚团在不同间隔参数下最优凸起形状筛板上的筛分过程,通过分析筛分效果及聚团破碎程度得出最优间隔参数。

3.1 筛面形貌参数化建模

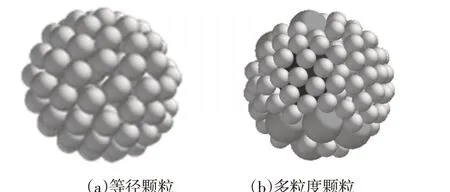

弛张筛筛面可设计成多种形貌,但形貌特征无法统一,为了便于比较形貌的优劣,将所设计的筛面形貌进行参数化处理。筛面形貌参数示意图,如图4所示。图中:h—凸起高度;a—凸起底边长;α—凸起角度;T—凸起间隔(保证相同长度的筛板凸起个数相同)。其中,阴影部分为原有筛面切割去除部分。

图4 筛面形貌示意图Fig.4 The Topography of the Screen Surface

设计的筛板厚为5mm,考虑到筛面强度及形貌筛面弛张运动时形貌对筛孔的影响,将形貌高度h设置为2mm,只对凸起底边长a,凸起角度α,凸起间隔T进行优化设计。由于间隔T决定凸起的数量,故先令凸起间隔T=30mm,分别改变形状参数a和α来对形貌进行初步设计及优化,再对间隔参数T进行设计及优化。不同形状参数下的筛面形貌,如图5所示。

图5 不同参数下的筛面形貌Fig.5 Screen Morphology under Different Parameters

3.2 形状参数设计

由于设计筛面形貌目的是为了增大湿煤团聚物料的破碎程度,加大物料运动的复杂性,进而提高筛分效率,而物料的破碎取决于聚团物受到的最大应力是否大于颗粒之间液桥的极限应力,因此以物料与筛面碰撞的接触应力越大,湿煤聚团的破碎概率越大为依据,对凸起底边长a和凸起角度α进行优化设计,得到有利于物料解聚的最优形状参数。

3.2.1 有限元模型的建立

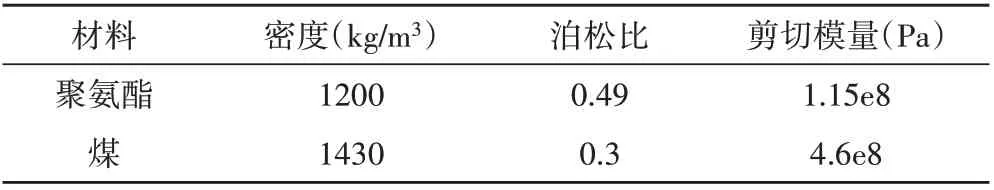

筛板尺寸为(90×90×5)mm,颗粒直径为15mm,筛板和煤颗粒的材料特性,如表1所示。

表1 材料特性Tab.1 Material Properties

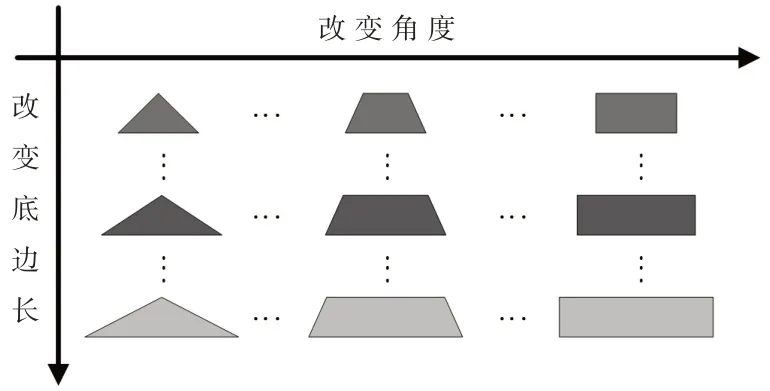

令凸起底边长分别为3mm,5mm,10mm,15mm,20mm,25mm,30mm,凸起角度α 分别为7.59°,9.09°,11.31°,14.93°,21.8°,30°,38.66°,50°,60°,70°,80°,90°,共设计了67块相同尺寸不同形貌的筛板,由于每种形貌下颗粒在不同的接触位置受到不同的接触应力,因此根据形貌特点选取多种接触位置,对于三角形凸起的形貌取如图6(a)所示的三种接触位置,对于梯形凸起形貌取图6(b)的四种接触位置,对于矩形凸起取图6(c)的四种接触位置。

图6 接触位置Fig.6 The Contact Position

利用Workbench 显示动力学模块LS-DYNA 中的自动划分网格对颗粒和筛板进行网格划分,筛板和颗粒均设置为柔性体,设置-Z方向为重力方向,给颗粒沿Z方向初速度(-3.1)m/s来模拟颗粒从0.5m的高度的自由落体。采用自动单面接触算法,以考虑碰撞过程颗粒与筛板以及两者结构自身变形所可能产生的接触,将静、动摩擦系数都取为0.5,最后利用LS-DYNA求解器对碰撞冲击下颗粒与筛面的响应进行求解。

3.2.2 筛面与颗粒碰撞仿真结果与分析

某一形貌及接触位置下碰撞过程的应力云图,如图7所示。

图7 碰撞过程应力云图Fig.7 Stress Cloud Diagram of the Collision Process

从图中可看出,应力应变主要集中在碰撞接触面,并且在形变最大时接触点的应力达到最大,随后随着颗粒的反弹由接触面逐步向上扩散。

由于每种形貌分别做了多组不同接触位置下的冲击碰撞,而颗粒与形貌的接触概率与形貌特点有关,故根据形貌在筛面法向方向上的投影面积对不同接触位置所测得的最大等效应力取相应的权值。不同形貌下颗粒受到最大等效应力的应力等值线图,如图8所示。从map图中可以直观地看出在形貌参数底边长a=5mm,角度α=45°时,最大等效应力值最大,有利于物料的破碎,因此初步优化后的筛面形貌参数为:a=5mm,角度α=45°。

图8 不同形貌下最大等效应力map图Fig.8 Maximum Equivalent Stress Map under Different Morphologies

3.3 间隔参数设计

凸起间隔T的选取不仅影响湿煤聚团解聚程度,也影响弛张筛的筛分过程。共设置T=5mm,10mm,15mm,20mm,25mm,30mm六种凸起间隔的筛板以及普通平面筛板(为了便于统一比较,将平面筛板表示为T=0mm),通过EDEM-RecurDyn的联合仿真实现湿煤聚团在弛张筛上的筛分过程模拟。分析对比仿真结果进而优化凸起间隔T,得出最优的形貌参数。

3.3.1 仿真模型的建立

筛板尺寸为:340mm×653mm×5mm,共6 块。筛孔尺寸为15mm×6mm,固定横梁与浮动横梁之间的间距为337mm,离散后的筛条尺寸为20mm×653mm×5mm,根据筛板和筛条的尺寸,每块筛板可离散化为17块筛条,将这些筛条沿悬链线挠曲形态依次按顺序装配成近似柔性化筛板,不同形貌间隔的筛条单元。如图9所示。令筛面倾角为15°,设置浮动横梁沿筛面方向的驱动为:Asin(2πf·t),A=2.9mm,f=18Hz。

图9 不同形貌间隔的筛条单元Fig.9 Screen Units with Different Spacing Parameters

在EDEM中设置颗粒生成方式为动态生成,聚团数量3个,颗粒总数为429,粘结键总数为1572,湿煤聚团接触模型采用Hertz-Mindlin with bonding,煤颗粒与几何体的接触模型采用Hertz-Mindlin(No Slip),具体参数,如表1、表2所示。

表2 接触属性设置Tab.2 Contact Property Settings

3.3.2 数值模拟及分析

共模拟了湿煤聚团在7种间隔参数筛板上的筛分过程,由于篇幅所限,仅列出T=20mm的筛板在t=1.87s时聚团的筛分状态,如图10所示。为了分析不同间隔T对筛分性能的影响,对仿真结果选取筛上物颗粒数量、粘结键剩余个数、筛分时间3个指标进行分析。由于聚团组成粒度在筛孔尺寸以下,理论应全部透筛,但实际总有部分筛下物留在筛上形成错配物,影响筛分效率,故此次数值模拟中筛上物颗粒数量在一定程度上与筛分效率呈负相关,与错配率呈正相关。粘结键剩余个数可反映湿煤聚团冲击破碎的解聚程度,粘结键数量越少表明聚团解聚程度越大,越有利于提高筛分效率。

图10 T=20的湿煤聚团筛分过程模拟Fig.10 Simulation of Wet Coal Agglomeration Screening Process with T=20

由图11可知,不同凸起间隔的形貌筛面相比普通筛面对聚团的筛分效果较好,筛上物数量均小于普通筛面的筛上物数量。随着T的增大,筛上物数量先减后增,在T=10mm时,筛上物数量最少,筛分效果最佳,之后随着T增大,凸起数量减少,形貌相似程度越接近普通筛面,筛上物数量逐渐增大并趋近普通筛面对应的值。形貌筛面的粘结键剩余个数均比普通筛面的少,说明形貌筛面有助于湿煤聚团的破碎解聚,随着T的增大粘结键剩余个数呈现先减小后增大的趋势,在T=10mm时,破碎效果最好。形貌筛面由于凸起加大颗粒的运动复杂性,筛分时间均比普通筛面长,时间过少,物料与筛面接触时间短,筛分效率低,时间过长处理量太少,因此筛分时间不宜过大或者过小,结合上述分析可确定T=10mm为最优间隔参数。

图11 形貌间隔与筛上物数量、粘结键数量和筛分时间的关系Fig.11 Relationship Between Topographical Spacing and Number of Sieves,Number of Bonding Bonds and Screening Time

分析可得:形貌筛面有助于加大聚团解聚程度,提高筛分效率,降低错配率。该结论为弛张筛的设计和优化提供理论参考。通过对形貌的设计及优化,得出弛张筛筛面最优形貌参数为:凸起底边长a=5mm,凸起角度α=45°,凸起间距T=10mm。

4 结论

通过Ansy Workbench的LS-DYNA模拟颗粒与筛面冲击碰撞方法对弛张筛筛面形貌参数中形状参数进行优化,得出最优形状参数:凸起底边长a=5mm,凸起角度α=45°。在该参数下利用EDEM-RecurDyn联合仿真模拟聚团在多种间隔参数筛板上的筛分过程,对比分析仿真结果可得在T=10mm时筛上物颗粒数量最少,粘结键数量最少,聚团破碎程度最大,筛分时间适中,更有利于筛分。因此可得出改变筛面形貌有利于优化筛分过程,加大湿煤聚团破碎程度,提高筛分效率,最优筛面形貌为:凸起底边长a=5mm,凸起角度α=45°,凸起间距T=10mm。该结论为进一步设计优化高效筛分设备提供一定的参考依据。