钛合金叶栅电解加工工艺技术研究

2022-01-13庞延昊天贾建利耿雪松

庞延昊天,贾建利,耿雪松

( 1. 西安工业大学机电工程学院,陕西西安 710100;2. 西安航天发动机有限公司,陕西西安 710100 )

钛合金材料具有强度高、密度小、耐热及耐蚀性能好等优良特性,在液体动力中广泛应用,随着发动机推质比和可靠性要求的不断提高,高性能材料、复杂结构零部件的应用越来越多,且对其加工精度也提出了新的要求。 叶栅是我国新一代运载火箭发动机煤油预压泵的关键零件, 材料为钛合金,由于产品结构的特殊性,刀具可达性差,无法采用传统机械加工工艺进行制造;此外,由于钛合金材料导热性极差,采用电火花加工方法,产品表面易产生烧蚀凹坑,无法满足产品设计要求。

电解加工技术具有加工效率高、 无熔化凝固层、工具电极无损耗、不受材料力学性能限制等特点,特别适用于钛合金材料开式整体叶栅类结构产品的高效、无变质层加工[1-4]。 图1 是钛合金叶栅加工示意,工具电极在高速流动的电解液环境下单向进给,在电场、流场作用下工件阳极溶解,去除叶栅叶片通道余量,分度实现所有叶片的成形加工。

图1 钛合金叶栅电解加工原理示意图

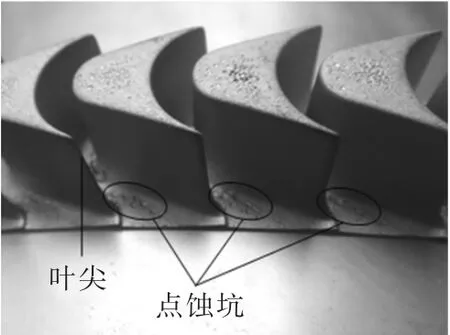

钛合金表面易生成钝化膜,耐蚀性高,在钛合金表面极易形成致密氧化膜,对钛合金阳极溶解起到阻滞作用,依赖于加工表面的点蚀凹坑重叠以去除钝化膜开始电解加工[5]。 在钛合金电解加工过程中,由于钛的自钝化特性和电解液特性,材料去除定域性差,加工表面杂散腐蚀严重,低电位区存在明显的点蚀凹坑。 图2 是叶栅电解加工后叶片根部点蚀照片,可以看到叶片根部存在明显的点蚀坑。

图2 叶栅叶片点蚀示意图

叶栅工作在高速旋转、高压条件下,叶片杂散点蚀增加流阻, 势必降低涡轮泵工作转换效率,另外削弱了叶片尤其是叶尖部位的强度,降低产品可靠性,因此有必要对钛合金叶栅电解加工流场进行仿真分析,作为优化阴极系统的理论基础,提高电解加工的流场稳定性, 进而提高叶片成形精度、降低表面点蚀。

电解加工过程中, 大量的电解液流过加工间隙,阴极析出氢气,阳极溶解产生电解产物。 加工间隙中所发生的化学反应变化导致间隙中各处电解液电导率不同;同时,间隙内电解液的流动方式以及间隙内各点的流速与压力分布直接影响间隙内的温度、氢气、氢氧化物及电解液电导率的分布,电导率的不均匀分布将对加工间隙的分布和工件成形产生重要影响[6]。 因此,电解加工间隙中的流场特性,是研究电解加工成形规律的基础,流场的分布情况直接决定了加工稳定性与工件表面质量[7]。

在电解加工中,工作液供液模式是指电解液流向、流经及流出加工间隙的路径、流动方向的几何描述。 侧流式和正流式是电解加工中常用的电解液流动方式。 通常,侧流式流场适合在圆滑连接、截面变化平缓的通道中流动,且速度和压力变化缓慢的流场条件;正流式流场适合在电解液进、出口流道有较大的转折,速度和压力变化较大的流场。 考虑到需要成形叶片的叶型扭曲大、 流道变化剧烈,若采用侧向流动方式, 叶盆和叶背易存在缺液区,易引发工件加工过程中发生接触短路[8]。 因此,考虑采用电解液正向流动, 分别采用叶片环向进液和叶盆、叶背交汇处两侧进液的方式设计流场。 为了得到更优的流场,分别分析了环形供液和左右两侧进液两种工作液供液模式下加工间隙工作液的分布特性。

1 钛合金叶栅电解加工数学模型

在电解加工过程中,假设电解液为粘性且不可压缩的液体,电解液在流道内的流动遵守质量守恒定律和动量守恒定律。 为了使流体力学的基本方程封闭求解,在以上两个守恒方程的基础上,需要配合使用湍流模型,层流和湍流的区分通常以雷诺数大小进行判定。

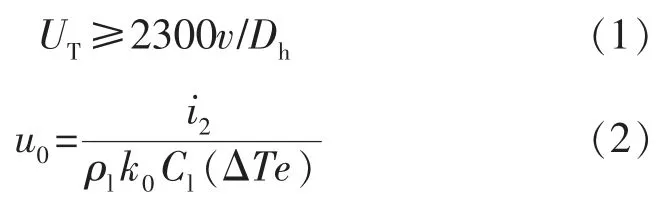

国内外大量实验表明,电解加工过程能够稳定进行的一个必要条件是电解液流速不小于一个临界流速[9]。 因此,进行流场的计算流体动力学(CFD)仿真之前需要确定该临界流速。 电解液流速有两种评价标准:①选择恰当的流速,确保电解液流动为湍流状态;②选择恰当的流速可以控制温升。 可以通过下式确定:

式中: uT为入口电解液流速;v 为运动黏度系数;Dh为水力直径;i 为电流密度,k0为电导率;Cl为电解液热容;ΔTe为允许温升;L 为流程长度。

综合考虑式(1)和(2)两个条件,电解液临界流速可通过式(3)确定:

在实际加工下,i=103 A/cm2,ρl=1.142 g/cm3,Cl=4.2×103J/kg,ΔTe=5 ℃,L=0.02 m,v=2.5×10-6m2/s,k0=15 S/m,Dh=2.2 mm,则通过上式可确定电解液临界流速umin=13 m/s, 为了确保实际电解加工过程能稳定进行,电解液的流速u≥umin=13 m/s。

在Fluent 中常见的湍流模型包括:单方程模型(Spalart-Allmaras 模型)、双方程模型(标准 k-ε 模型、RNG k-ε 模型、可实现 k-ε 模型)、雷诺应力模型和大涡模拟模型。RNG k-ε 模型是Fluent 中常见的湍流模型,源自严格的统计技术,其考虑了湍流漩涡,并提供了一个考虑了低雷诺数流动粘性的解析式,有效提高了计算精度[10]。 对于平板流动、管道流动和通道流动,RNG k-ε 模型尤为适用, 与本研究流道的复杂性相契合,因此选用RNG k-ε 模型建立钛合金叶栅电解加工数学模型,符合k-ε 两方程模型的湍动能与耗散率方程,见下式:

式中:k 为湍动能;ε 为湍动耗散率;μeff为有效黏度,μeff=μ+μt;Gk为平均速度梯度引起的湍动能 k 的产生项

2 钛合金叶栅电解加工流场仿真及阴极系统优化设计

2.1 叶片环向进液阴极系统设计

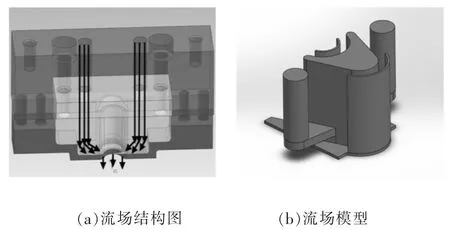

为了使叶栅电解加工过程中叶盆和叶背供液均匀,首先提出沿叶片环向进液的思路。 电解液经连接腔中的贯通进液槽流入绝缘水套的环形进液缝,环形进液缝沿叶片轮廓外扩得到以保证充足均匀的供液,电解液沿阴极片轮廓周向流出,实现均匀供液,环形供液流场模型如图3 所示。

图3 环形供液流场结构示意图及模型

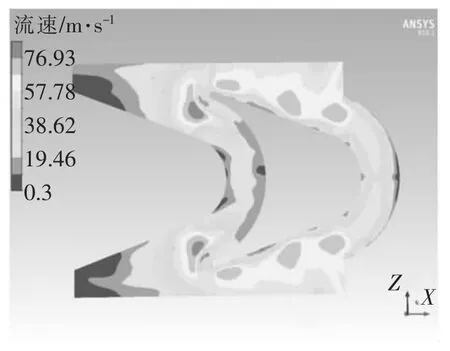

图4 是通过仿真分析获得的流场流速分布云图,可见工件叶盆、叶背的流速分布并未达到均匀的效果, 在叶盆和叶背处存在较大面积的缺液区。由于不能保证电解液出液均匀,环形供液的流动方式不能保证流速分布均匀一致,同时叶尖出现较多的腐蚀,实际加工出来的叶片质量较差,如图5 所示。

图4 环形供液流场流场云图

图5 环形供液流场加工的产品样件

2.2 叶盆、叶背交汇处两侧进液阴极设计

2.2.1 两侧进液阴极系统流场仿真分析

为了减少叶片的杂散腐蚀,获得流速分布一致的流场, 设计叶盆和叶背交汇处两侧供液流场,并对进液孔的位置进行优化。 两侧进液流场中,电解液从阴极连接腔底部的两导流孔进入绝缘水套两侧的进液孔,然后电解液由两侧进液孔流向阴极片出液区。 环形进液流场方式可减少叶片顶端的杂散腐蚀,但流场设计比较复杂,需要结合仿真和实际加工样件进行流场进液方式的优化,两侧供液流场模型如图6 所示。

图6 两侧供液流场结构模型

图7 是通过仿真分析获得的流场流速分布云图,可见两侧供液的流场明显出现两处不均匀供液区。 阴极系统中水套两侧的进液孔对流场分布影响较大,因此需要仿真分析结果对阴极系统中水套两侧的进液孔位置进行优化。

图7 两侧供液流场流场云图

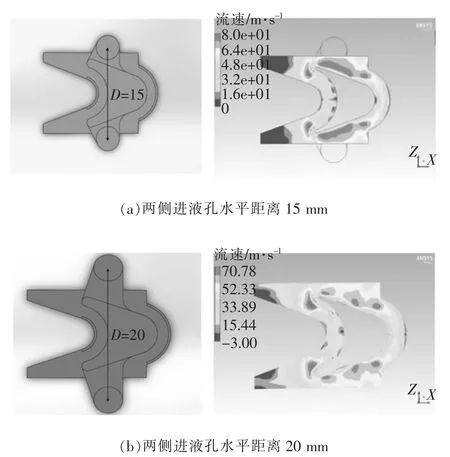

2.2.2 两侧进液孔水平距离对流场的影响

为了分析进液孔水平距离对流场的影响,分别可以通过下式求出:对不同进液孔水平距离的加工流场进行了仿真,具体的流场仿真见图8, 可见两侧进液孔的水平距离会影响流场分布的均匀性,当两侧进液孔的水平距离为20 mm 时,流场分布较均匀。

图8 两侧进液孔水平距离对流场分布影响

2.2.3 两侧进液孔竖直距离对流场的影响

为了分析进液孔竖直距离对流场的影响分别对不同进液孔竖直距离的加工流场进行了仿真,具体的流场仿真见图9, 可见两侧的进液孔距离叶片中心的竖直距离也影响流场分布,进液孔中心越靠近叶片进、排气边交汇处,流场情况越佳。

图9 两侧进液孔竖直距离对流场分布影响

2.3 加工参数优选

综上分析可知,两侧进液孔的位置对流场分布影响较大,综合考虑实际各影响因素和工件自身空间尺寸的限制,得到优选的流场结构,两侧进液孔中心的水平距离为20 mm,进液孔中心到叶片中心的竖直距离为3.5 mm,并制造相应的阴极水套进行试验,得到的流场云图见图10。

图10 进液孔优化后的流场云图

从参数优化后的流场仿真速度云图来看,叶盆和叶背流场的一致性得到改善, 流速分布更加均匀。 图11 是采用优化后的阴极系统进行试验的加工样件, 可见加工得到的样件表面光滑无条纹,叶片根部无明显点蚀凹坑,叶片表面的点蚀凹坑得到了有效控制,但点蚀现象仍未完全消除。

图11 优化流场后加工的样件

3 钛合金叶栅电解加工后处理

为了获得钛合金材料叶栅的高表面质量,采用钛合金叶栅叶片光整磨粒流夹具,使用选定的磨粒粒度800 目的碳化硼磨料,进行钛合金叶栅电解加工磨粒流后处理工艺试验研究, 探索磨粒流速、加工压力、循环次数等磨粒流加工工艺参数对叶栅叶片点蚀凹坑去除效果和加工效率的影响规律,具体试验参数见表1。

表1 试验参数

通过多组试验比选,在磨粒流速3 m/min、加工压力2.69 MPa, 循环次数8 次的工艺参数组合下,进行叶栅叶片磨粒流加工效果最佳,在3 个不同位置的检测结果见表2。在此条件下,叶栅叶片的表面粗糙度≤Ra0.65 μm,点蚀凹坑全部去除。 综合考虑磨粒流加工过程中磨料温度变化、加工表面粗糙度及图纸技术要求,以点蚀凹坑去除效果和加工效率为参考指标, 优化选取的磨粒流加工参数组合为:磨粒流速2~3 m/min,加工压力2.3~2.69 MPa,循环次数8~10 次。

表2 最优条件下表面粗糙度和点蚀凹坑去除效果

图12 是电解加工的钛合金叶栅叶片磨粒流加工前后对比。 由图可见,磨粒流加工后亮度明显提高,叶栅叶片的表面粗糙度显著降低,磨粒流加工可有效实现钛合金叶栅电解无点蚀光整加工。

图12 磨粒流加工前后钛合金叶栅照片

4 结束语

针对钛合金叶栅电解套型加工的加工表面质量差、易出现杂散点蚀等问题,开展了钛合金叶栅电解光整加工工艺研究,包括电解加工流场仿真分析、阴极系统优化技术研究以及磨粒流电解加工后处理。 首先,根据套型电解加工规律设计了阴极片,建立了钛合金叶栅电解套型加工数学模型,设计了叶片环形供液阴极系统和两侧进液阴极系统,并进行了流场仿真及试验验证;随后,针对两侧进液阴极系统,对不同进液孔位置对电解加工间隙流场影响进行了仿真验证,并获得了最优的两侧进液阴极系统;最后,在合适的加工参数下进行了加工验证与磨料流后处理,叶片表面杂散腐蚀得到了有效控制。 通过本文的研究,实现了钛合金叶栅无点蚀电解加工,大幅提高了钛合金叶栅的表面质量,为液体火箭发动机型号产品的高质量研制提供了有效的技术手段[11]。