锗铜复合微球的放电加工机理分析及实验研究

2022-01-13昆鸟沈鸿烈田宗军何赛华

程 昆鸟 ,蒯 源 ,沈鸿烈 ,田宗军 ,何赛华 ,洪 捐 ,

( 1. 盐城工学院机械工程学院,江苏盐城 224051;2. 南京航空航天大学材料科学与技术学院,江苏南京210016;3. 南京航空航天大学机电学院,江苏南京210016;4. 江苏林洋能源股份有限公司,江苏南通226200 )

近年来,能源和环境问题一直是世界各地政府密切关注的焦点,并且随着便携式电子器件和新能源电动汽车领域的快速发展,锂离子电池成为各个国家大力开发的热点。 但是目前商品化的锂离子电池采用的是传统的石墨负极材料且其理论比容量仅为 374 mAh·g-1,很难再有大的提升[1-2]。 而锗作为微电子领域重要的半导体材料,具有1600 mAh·g-1的理论比容量,虽然相对于硅材料的4200 mAh·g-1的理论比容量有一定差距, 但是由于锗能级较低,锂离子在锗中的传导速率为硅中的400 倍,而电荷的传导率为硅的104倍, 从而使锗具有更高的比容量[3-4]。 但是与硅材料相同的是,纯锗材料脱嵌锂时发生合金反应,会产生巨大的体积膨胀(膨胀率约为400%, 而石墨仅有10%)[5], 导致材料结构被破坏,影响电池的循环稳定性。

目前,国内外研究人员主要通过采用金属复合的方法制备锗基合金材料来缓解体积变化,比如铝锗[6-7]、银锗[8-9]及铜锗[10-14]等。 相比于其他金属材料,铜的成本低、 延展性好且更易形成独特的网络结构,不仅有效地缓冲了体积膨胀而且还增强了锂化过程中的电子迁移和传输率。 锗基合金的制备方法包括离子液体沉积法[6,11,15]、去合金化法[8]、胶体合成法[16]、磁控溅射法[17]、熔炼铸造法[18]等。 但是,以上方法普遍存在设备昂贵、制备工艺复杂、成本高的问题。 本文提出分别以掺杂锗、铜作为电极材料,利用脉冲放电法制备一种锗铜复合微球,并将其作为锂电池负极材料来提升锂电池性能。 脉冲放电法广泛应用于金属材料加工,可通过等离子放电通道形成的局部高温熔化或气化电极材料[19-20],该方法工艺条件简单、设备成本低廉,易于合成不同类型的合金材料[21-23]。 Feng 等[21]提出了由不同材料组成的两个电极之间的脉冲火花放电极性反转,使得能够合成合金颗粒,可通过调节火花电路的电特性来调节电极之间的消融比。 Pervikov 等[22]将银丝和铜丝通过放电爆炸获得了具有不同成分含量的Ag-Cu 双金属纳米颗粒。 Tabrizi[23]等使用火花放电系统,利用相应材料组成的电极之间的微秒火花形成蒸气云合成了几纳米大小的Ag-Cu,Pt-Au 和Cu-W 混合颗粒。

目前针对脉冲放电的仿真研究,大多数集中于通过模拟工件材料表面温度场的分布情况以及放电后材料的蚀除所形成的凹坑来研究脉冲放电的加工机理。高阳[24]等通过ANSYS 软件对脉冲放电过程建立数学物理模型进行温度场仿真,发现放电通道等离子体中的热源是工件蚀除的主要动力;张勤俭[25]等通过对单脉冲放电爆炸力及放电凹痕形貌和尺寸的实验研究,对放电爆炸力的蚀除机理进行了初步分析;洪捐、张伟[26-28]等对放电区域温度场分布进行模拟, 利用脉冲放电制备出0.5~5 μm 的硅及硅铜复合微球。 但是对脉冲放电加工形成的熔池凹坑中的熔融态材料受冲击后聚合形成复合材料的仿真还很少有人涉及。

本文提出了一种制备锗铜复合材料的新方法,即以掺杂锗、铜作为电极材料,采用脉冲放电法制备锗铜复合微球,在提高锗自身导电性的基础上获得铜包覆锗的三维网状结构,解决锗基材料的导电性和胀缩问题;根据特种加工及流体动力学爆轰理论,建立放电加工过程中电极材料表面熔池的温度场以及在超高速冲击下飞溅的动力学模型,利用动力分析软件LS-DYNA 和ALE[29]方法对材料表面熔池内的熔融态材料在高速冲击下飞溅复合的过程进行模拟,对锗铜复合微球的形成过程以图形可视化方式输出,分析锗铜微球的形成机理;搭建了脉冲放电制备锗铜复微球的制备平台,研究影响锗铜微球尺寸均匀性及元素比例的相关因素,探明实现锗铜复合微球低成本、高效制备的有效途径。

1 仿真与分析

1.1 电极放电区温度场分布

1.1.1 数学模型的建立

脉冲放电加工是连续作用下的动态热传导过程,但本文为研究方便取单脉冲分析。 加工过程中,由于热流密度较大, 加工材料表面热量来不及传导,从而使材料熔融、气化。 由于热量不断输入,温度场为瞬态温度场,属于非线性热传导问题[30]。根据Fourier 热传导理论,圆柱坐标下的非线性三维热传导方程[31]为:

式中:c 为材料的比热容;ρ 为材料的密度;T 为温度;t 为时间;λ 为材料的导热系数;r,z 为点的圆柱坐标;Q(r,φ,z,t)为热量。

1.1.2 初始和边界条件

由于放电加工前电极材料处于室温下的工作液中, 假设电极材料在放电加工时间t=0 时的初始温度与室温相同为20 ℃, 可得到物理模型的边界条件为[32]:

式中:K 为热交换系数;q 为输入区域, 这一区域热流密度分布符合高斯分布;r>R 为对流换热区;r≤R区域为热流密度;其他边界为恒温区。 工件与工作液介质的热交换系数:K=600~1000 W/(m2·K)。

1.1.3 热流密度载荷

放电通道中心半径r 处的热流密度[33]为:

式中:η 为能量分配系数;R(t)为 t 时刻放电通道半径;U 为放电电压;I 为峰值电流。

1.1.4 材料物性参数

电极材料的物性参数见表1。

表1 电极材料物性参数

1.1.5 结果分析

参照上文各数据条件,本文运用ANAYS14.0 软件分别对锗、 铜电极进行温度场仿真, 最后通过ANSYS14.0 软件后处理器对仿真结果进行查看。

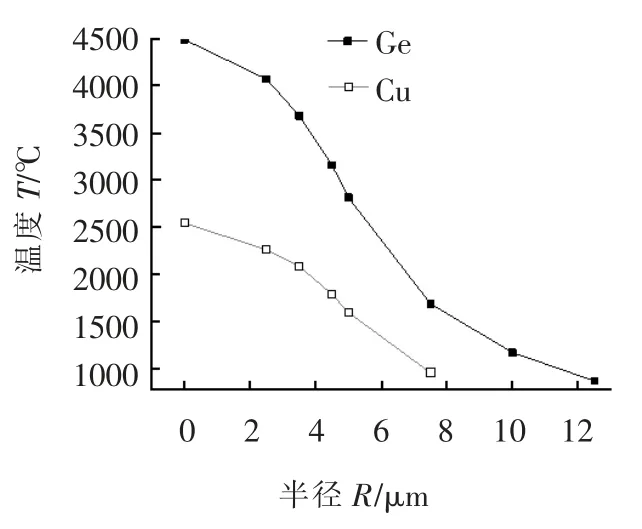

由图1a 所示锗电极温度场分布云图可见,温度场分布类似一个半球面, 且由图1a 右侧的温度标尺可看出, 越靠近中心的温度梯度值变化越大,锗片的放电中心温度约为4560 ℃。 由表1 可知锗的熔点为937.4 ℃, 即当温度超过金属的熔化温度时, 表面材料会逐渐熔化甚至汽化形成熔池凹坑。由于脉冲放电是在极间产生等离子放电通道,工具电极铜表面同样会因受到离子轰击而产生放电熔池。图1b 为铜电极表面的温度场分布云图。由于所选择的加工极性导致受正离子轰击的铜电极表面最高温度约为2590 ℃, 明显小于锗表面的最高温度,并且由表1 可知铜的导热系数和熔点均比锗的高,故由温度场的分析可知,脉冲放电过程中铜表面形成的放电熔池范围要明显比锗表面的小。

通过ANSYS 后处理器提取高于金属熔点的节点的温度与坐标,以放电中心为起始点可获得电极表面熔化区域的尺寸。 由图2 所示电极表面熔化区域温度与半径的对应关系可见,锗电极表面温度最高,往下随着热扩散温度的降低而逐渐降低,但温度在材料熔点温度以上的都应是熔池的区域范围,因此熔池半径在到达材料熔点温度附近时不再扩大,锗材料的熔池半径深度约维持在11 μm。 同样,经分析铜电极的熔池半径深度接近7 μm。 图2 所示分析结果与图1 所示温度场仿真结果基本吻合。

图1 电极温度场分布云图

图2 熔池半径与温度曲线

1.2 熔融态材料的飞溅与复合

脉冲放电过程中形成的等离子放电通道使材料表面产生局部高温, 放电点周围压力急剧升高,并在局部形成微爆炸,而材料表面熔池中的熔融态材料在爆轰波的高速冲击下向极间飞溅,在聚合后进入工作介质冷却凝结。 本文基于有限元软件ANSYS/LS-DYNA 建立了放电加工过程中被加工材料表面熔池在高速压力冲击下飞溅和动态复合的动力学模型,并采用ALE 方法对高速压力冲击熔池进行流固耦合数值模拟,还对锗铜复合微球的形成过程以图形可视化方式输出。

1.2.1 显示动力学求解法

显示动力学求解方法是对质量、动量、能量守恒三大方程进行求解,见式(4)~式(8)[34]。

质量守恒方程为:

动量守恒方程:

能量守恒方程:

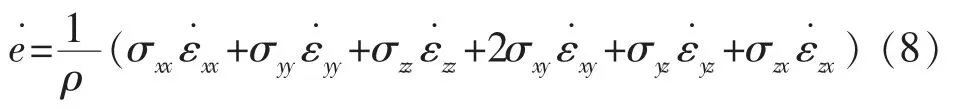

显示动力学求解器采用中心差分法积分,同时利用沙漏粘性阻尼方式控制单点积分引起沙漏模式。 在任意时刻n 的半离散运动方程[35]为:

则当n-1/2 时刻的加速度确定时, 在n+1/2 时刻i 方向的速度[35]表示为:

最终,可得到物体在n+1 时刻的位移量[34]为:

1.2.2 流体材料模型及状态方程

模型中涉及液体与空气两种流体材料,建模时将液体与空气共面,为了更好地模拟高速冲击材料表面熔池液滴飞溅的现象, 采用LS-DYNA 中的多物质组ALE 算法,将液体与空气共节点进行流固耦合计算。空气和液体均采用空材料NULL 材料模型,空气采用Linear-polynomial 状态方程[36]为:

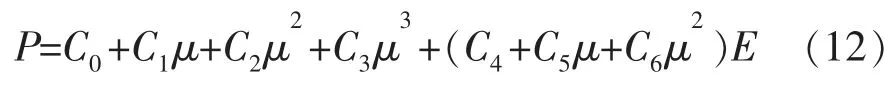

液体则采用Gruneisen 状态方程[37],即:

式中:P 为压力;μ 为水密度变化率;E 为单位体积内能;C、S1、S2、S3、γ0、α 等为材料常数。

1.2.3 建模与求解分析

由于LS-DYNA 只是一个显示动力分析求解程序,仅对前处理器所输出的K 文件进行求解,本文在建模时,采用ANSYS/LS-DYNA 作为前处理器进行实体建模、网格划分及相关条件的加载。

(1)建模

由于LS-DYNA 为显示动力分析程序且无反射边界条件只能施加到实体单元表面, 本文采用3D SOLID164 显示单元建立几何模型, 建模时将模型划分为空气域、液体域及刚体三部分,其中空气域又分载荷区与非载荷区;网格划分时,采用六面体Hex 单元形状映射方法划分网格。 由于空气域的载荷区及液体域受到高速冲击,为了使仿真结果更准确,将该区域网格划分得更细密一些;由于材料表面受到高速冲击,为了避免冲击波对空气和液体模型边界的反射对求解域的影响,对模型表面施加无反射边界体条件来模拟无限大空间[38]。

(2)关键字文件修改与求解

将前处理器输出的K 文件打开并编辑,模型中除了刚体采用lagrange 算法还需添加关键字*SECTION_SOLID_ALE, 对于多物质耦合采用11号单点ALE 物质单元算法;ALE 算法控制通过关键字*CONTROL_ALE 实现; 多物质算法通过关键字*ALE_MULTI-MATERIAL 来定义;最后添加核心关键字 *CONSTRAINED_LAGRANGE_IN_ALE, 这一关键字将Lagrange 描述的固体结构的部件的ID 编号作为从属(SLAVE),将ALE 描述的流体部件作为主部件(MASTER),通过罚耦合和运动约束等算法实现流固耦合。

K 文件关键字修改好后, 递交到ANSYS/LSDYNA solver 求解器进行计算分析。

(3)结果分析

通过ANSYS/LS-DYNA 软件对脉冲放电时电极材料因受到高速冲击导致表面熔池凹坑内熔融态材料向极间飞溅而分别进行了数值模拟。如图3、图4,通过后处理软件LS-PREPOST 对求解器计算生成的plot 文件进行后处理,。图3 为模拟锗电极放电区域熔池凹坑内熔融态材料受到冲击飞溅的过程,整个过程在一个脉冲宽度即20 μs 内完成。由图3a 可见,在单次脉冲结束、冲击开始的阶段,从1 μs起锗电极表面的熔池受到冲击后,液体开始向外隆起;如图3b~图3d 所示,随着冲击不断进行,熔融区域范围不断扩大,熔融材料受爆轰波冲击以球状液滴形式向两边飞溅抛出进入工作液。 从仿真结果可见,熔池内的熔融态材料并未完全被抛出,而是在熔池凹坑底部形成了熔融凝固层。 熔融凝固层是由在放电瞬时高温腐蚀下熔融材料在底部冷却凝固形成的,这也是加工表面粗糙度值增大的原因。 同样的,由于脉冲放电也使得工具电极存在一定的损耗,如图4a~图4d 所示,在相同时间节点阶段,铜电极受冲击的情况与锗电极很相似。 但是采用正极性加工, 工具电极受到电子轰击且轰击能量较小,导致表面熔池较小,熔融态材料抛出的范围也明显小于锗电极,而且铜的熔点略高于锗,由此可以推断锗铜复合微球中铜的元素比例小于锗。

图3 锗电极受冲击后表面熔融材料向外飞溅的过程

图4 铜电极受冲击后表面熔融材料向外飞溅的过程

当铜和锗两极受到爆轰波的冲击后,电极表面熔池内熔融态的材料在高速冲击作用下以液滴形式向两极间飞溅抛出,相互聚合的过程见图5。由于熔融材料抛出瞬间未能立即冷却,在两极间液滴相互碰撞,而且由于铜具有良好的延展性,铜原子更易于在锗原子团表面形成缠绕的网状结构,对于改善锗的导电性十分有利。

图5 两极材料飞溅聚合模拟过程

2 实验与表征

2.1 材料制备与实验装置

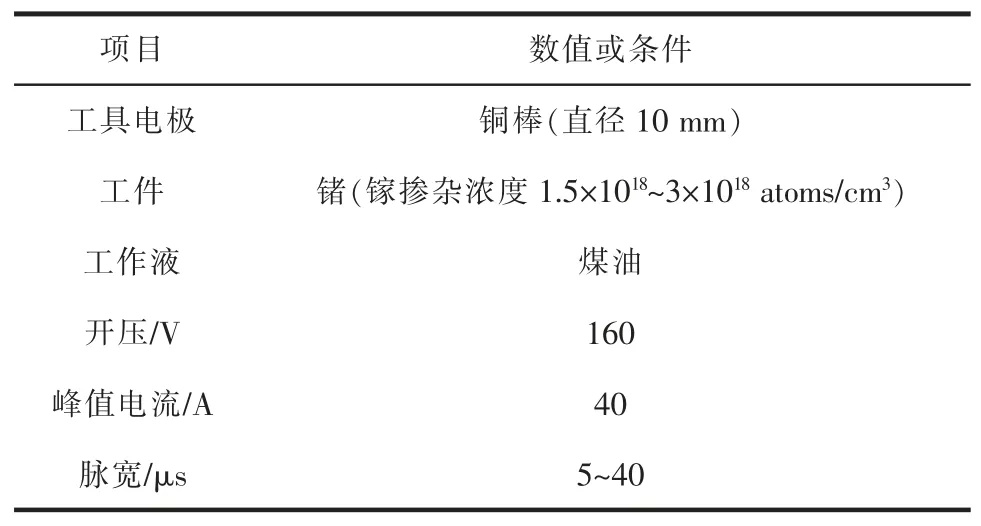

本文利用自制的实验平台通过脉冲放电法制备锗铜复合微球,将铜作为工具电极,锗片(镓掺杂,掺杂浓度为 1.5×1018~3×1018atoms/cm3)作为工作电极,煤油作为工作液;在电加工过程采用正极性加工,工件电极锗接正极,工具电极铜接负极,在两电极之间施加脉冲电压使极间介质被击穿形成等离子放电通道,使电极表面材料熔化或气化;通过控制电参数控制熔池的尺寸范围及气化比例,使材料表面形成熔融态的熔池,控制形成锗铜复合微球的尺寸。 图6 为放电加工原理示意及实物图。 表2是放电参数。

表2 脉冲放电参数

图6 放电加工原理及实物

根据表2 所示参数进行加工后,通过以下步骤提取锗铜复合微球:①清洗工作液,利用离心机将工作液中的微米颗粒收集起来,并采用无水乙醇超声清洗去除煤油;②去除碳颗粒,在无水乙醇溶液中通过设定合适转速离心分级去除电加工过程中煤油裂解生成的碳颗粒;③ 真空干燥,在100 ℃下真空干燥8 h,最终获得锗铜复合微球。

2.2 锗铜微球的表征

利用扫描电镜(SEM)对所获得的粉末产物进行测试,结果见图7。图7a 为微米级颗粒,大部分颗粒形状圆整均匀且主要以球状结构为主,其尺寸主要为1~10 μm,其表面及周围还附着了少量由脉冲放电加工时电极材料汽化团聚、冷凝形成的纳米小颗粒, 而大部分微米级的复合微球是在脉冲放电后,因两极材料熔化而形成熔融状凹坑,熔池凹坑里的熔融态材料在爆轰波及极间工作液分子的冲击下向极间飞溅碰撞,最后冷却、凝固而形成的。 图7b是典型的锗铜复合微球形貌,其粒径约为5 μm。

图7 锗铜复合微球的SEM 图

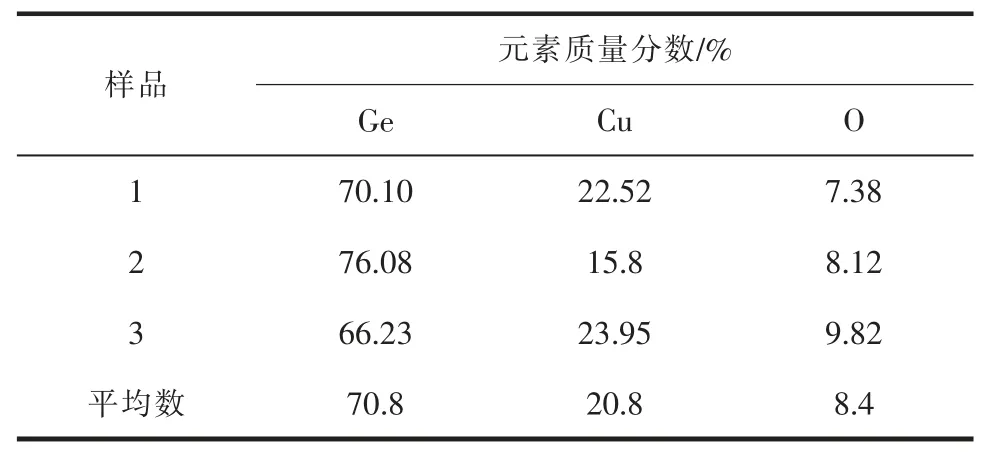

通过无水乙醇超声离心清洗去除加工过程中的煤油及生成的碳元素, 再通过X 射线荧光光谱(EDXRF)分析锗铜复合微球中各元素的含量,选取了三次加工中获得的样品进行测试,提高了结果的准确性。 由表3 可知,三次加工后产物的元素比例接近,说明加工产物过程稳定。 通过求取三次测试结果的平均值可知:锗元素含量占比最高为70.8%、铜元素为20.8%、氧元素为8.4%。 由脉冲放电加工原理可知, 正极性加工过程中的工具电极损耗较小,工具电极铜所获得的放电能量要远低于工件锗获得的能量。 此外,铜的熔点为1083 ℃,比锗的熔点(937.4 ℃)略高,锗相对于铜所需的加工能量更小。 因此,基于加工极性的选择和材料自身的物理特性分析,放电加工过程中锗电极的熔池半径必然会大于铜电极,即锗元素的蚀除量大于铜的。 这就导致在形成锗铜微球的过程中,铜元素比例低于锗元素比例,同时验证了图3 和图4 中关于铜锗复合微球形成机理分析的正确性。

表3 提纯后锗铜复合微球X 射线荧光光谱分析

图8 为锗铜复合微球的SEM 图及微球中各个元素的映射图。由图8b~图8d 可知,锗、铜及氧三种元素构成微球,铜、氧元素均匀地分布在锗球内,铜元素具有良好的延展性,缠绕在锗元素表面有利于提高锗球的导电性,以便于后期制备铜壳锗核结构的新型锂电池负极材料。

图8 锗铜复合微球SEM 图及氧、锗、铜相应的元素映射图

3 结论

本文提出一种制备锗铜复合微球的新方法,通过仿真分析其形成机理并用实验加以验证,分别以掺杂锗、铜作为电极材料通过脉冲放电法在材料表面产生瞬时高温以及局部微爆炸制备锗铜复合微球,得到以下结论:

(1)通过有限元方法对材料的温度场以及锗铜复合微球的形成过程进行了仿真模拟, 结果表明:锗、铜电极在脉冲放电过程中形成的瞬时高温使两极材料表面形成尺寸不同的熔池,熔池内熔融材料受冲击后形成微液滴,在爆轰波的冲击作用下向极间飞溅聚合,冷却形成锗铜复合微球。 熔池的尺寸大小决定了锗铜复合微球中元素比例的组成。

(2)通过搭建脉冲放电加工平台,控制放电参数,实现了微纳米锗铜复合微球的有效制备。 制备出的锗铜复合微球粒径主要为1~10 μm,其中锗元素含量占比最高, 为 70.58%, 铜元素占比为20.98%,氧元素占比为8.44%;铜、氧元素均匀地分布在锗球内,并且铜元素具有良好的延展性缠绕在锗元素表面有利于提高锗球的导电性,为新型锂电池材料的开发提供了新思路。