电弧铣削技术现状与展望

2022-01-13武鑫磊刘永红纪仁杰

武鑫磊,刘永红,纪仁杰

( 中国石油大学(华东)机电工程学院,山东青岛 266580 )

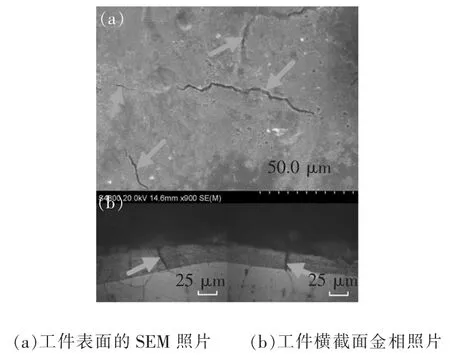

随着现代工业的发展,各类难切削材料如钛合金、高温合金、超硬不锈钢等在航空航天、军事工业及高端装备等领域应用越发广泛。 但由于这些难切削材料具有独特的物理化学和机械性能,采用传统机械铣削对其进行加工,存在加工效率低、刀具损耗大和加工成本高等问题。 对此,国内外学者开展了电弧铣削技术及其材料蚀除机理等的研究工作,一些研究成果得到工程实际应用,取得了较为显著的经济和社会效益。 本文对高速电弧铣削工艺方法、加工工艺特性和材料去除机理等进行了综述分析,并简要阐述了其未来的发展趋势。

1 电弧铣削技术早期探索

电弧铣削技术是一种利用工具电极与工件之间电弧放电产生的高温对工件材料进行去除的新型加工方法。 与电火花放电等离子体相比,电弧放电等离子体具有更高的能量密度和电热转换效率。电弧铣削加工原理如图1 所示,加工时将工具电极和工件分别与电源两极相连,在两极间产生电弧放电,进行材料蚀除,同时向加工间隙冲注工作液,以冷却工具电极和工件、携带蚀除产物等。

图1 电弧铣削加工原理图

20 世纪50 年代, 国内外的学者开始研究利用电弧熔化去除金属材料的方法, 开发出电弧气刨技术[1],可适用于焊缝清根、切割、清除铸件浇冒口等。20 世纪 80 年代,苏联学者 Meshcheriakov 等[2]提出了电弧立体加工技术(图2),其原理是使用直流电弧焊接电源作为能量来源,将工具电极与工件加工区域全部封闭在密闭空腔中,利用工具电极与工件间的电弧放电作用进行加工,并将工作液由工具电极与工件的加工侧面间隙注入,通过电极内部流出并携带排出蚀除产物, 但该技术的加工装置复杂,难以用于实际生产。

图2 电弧立体加工技术[2]

我国学者自20 世纪80 年代末开始研究利用电弧加工难切削材料。 安徽工学院的张崇高等[3-4]提出了机械电脉冲放电加工聚晶金刚石方法,在加工时,将齿形金属电极和聚晶金刚石分别与直流电源的正负极相连,由旋转电极齿间隔性滑过聚晶金刚石加工表面时产生脉冲性电弧,进而放电蚀除工件材料,显著提高了加工效率。 叶良才等[5-6]提出了电熔爆加工技术,在加工时将金属工具电极和金属工件分别与直流电源的正负极相连,工具电极旋转通过金属工件表面时产生电弧放电,由高能量电弧高效去除金属材料。 周碧胜等[7-8]研发出了短电弧加工技术,其加工原理同电熔爆技术,不同之处在于利用电极的旋转作用使电弧断续关断,该技术已用于水泥轧辊、泥浆泵叶、轮外圆、磨煤辊等大型回转体零件的高效粗加工。

2 电弧铣削技术研究现状

国内外学者对电弧铣削技术的加工工艺特性进行了研究, 主要研究了电弧放电加工工艺参数、工作液等对电弧铣削技术的材料去除效率、电极相对损耗率、工件加工后的尺寸精度和表面完整性等的影响规律关系。

2.1 工艺技术研究

2011 年,美国General Electric 公司提出了一种蓝弧放电铣削方法[9-10],使用特制的电解液作为工作液,利用工具电极与工件间放电产生的电弧进行加工,得出了电弧铣削加工高温合金的加工效率相较于传统机械铣削方法提高了3 倍、节省了70%刀具成本的结论。

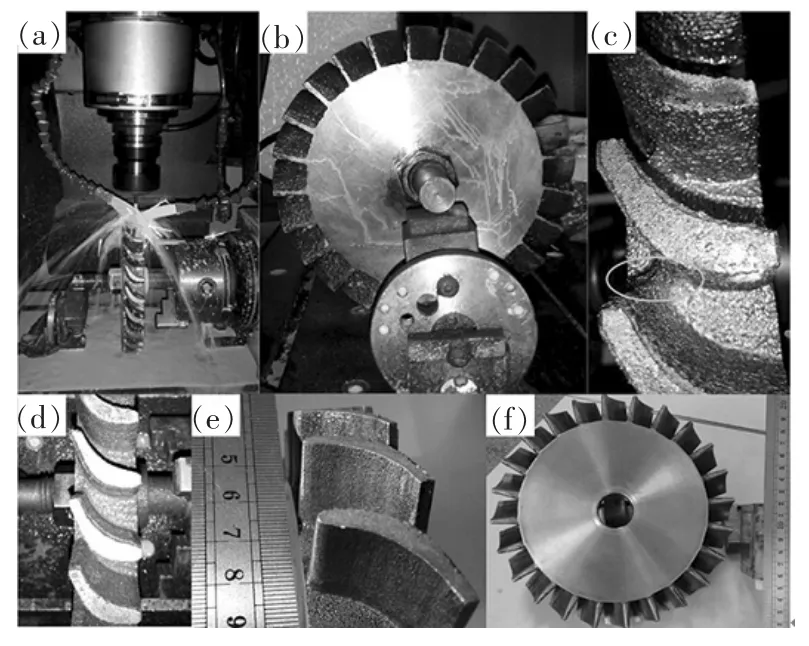

2013 年,中国石油大学(华东)的刘永红等[11]提出了高能量密度的高速电火花铣削加工技术,在加工电流为920 A 时,加工镍基高温合金得到的材料去除效率达15 062 mm3/min, 在此基础上又提出了高速电火花电弧复合铣削加工技术[12-13],将脉冲电火花电源和直流电弧电源并联形成复合加工电源,利用高压低能脉冲击穿加工间隙、低压高能直流电源提供放电能量,加工钛合金得到的材料去除效率达21 494 mm3/min、 电极相对损耗率仅为1.7%,加工出的镍基高温合金样件见图3。 2020 年,刘永红等[14]还针对该技术开展了工作介质和新型电源的研究工作,以提升绿色制造的水平。

图3 电火花电弧复合铣削加工镍基高温合金样件[15]

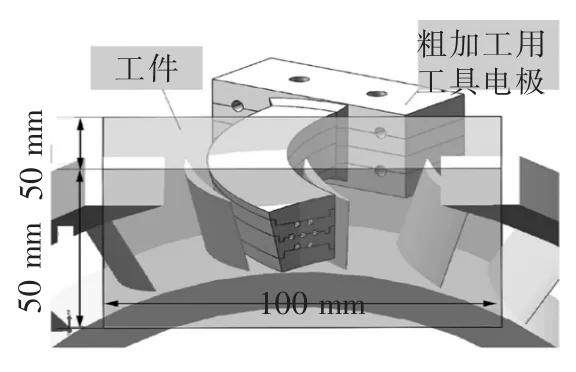

2012 年,上海交通大学的赵万生、顾琳等[16-17]提出了一种基于流体动力断弧的高速电弧放电加工方法,并在研究初期使用特殊集束成形电极,进行了镍基高温合金电弧成形加工,所得材料去除效率达到11 300 mm3/min、电极相对损耗率低于3%;随后将该方法用于高速电弧铣削加工,针对需要进行大量去除材料的中空式结构零部件,先用电弧铣削方法进行粗加工,再用机械铣削精加工,发现以该方法铣削加工质量分数20%的SiC/Al 时,材料去除效率可达10 200 mm3/min[18],加工后得到的结构件和样件分别见图4 和图5; 采用该方法进行钛合金铣削加工实验,得到的涡轮盘样件见图6。

图4 加工的SiC/Al 结构件[18]

图5 加工的SiC/Al 样件[19]

图6 加工的钛合金涡轮盘样件[20]

2019 年,山东大学的张勤河等[21]提出了振动辅助电弧加工技术, 使用直流电弧电源提供能量,将振动加载至工件上, 在加工W9Mo3Cr4V 高速钢时的材料去除效率可达8595 mm3/min,并且通过叠加振动,可增大放电间隙、抑制短路现象和提高电弧铣削的稳定性和加工精度(图7)。

图7 通过振动增大放电间隙示意图[21]

2021 年,清华大学的韩福柱等[22]提出了一种基于复合能量场的旋转短弧铣削加工方法 (图8),在工具电极周围施加了一个圆周横向磁场,利用洛伦兹力、 电场力和工具电极的高速旋转驱动电弧运动,增加了电弧等离子体的能量密度,并且有一些碎屑在加工过程中被磁场吸附在电极端面,可降低电极相对损耗率。

图8 基于复合能量场的旋转短弧铣削加工[22]

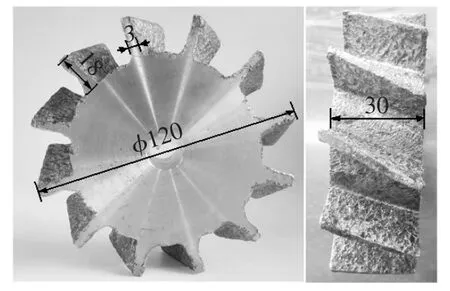

2021 年,新疆大学的周建平等[23]使用短电弧加工技术对钛合金进行了铣削实验,采用石墨作为电极加工钛合金的材料去除效率达17 268 mm3/min、电极相对损耗率为1.27%, 该技术所用机床及其加工过程见图9。

图9 短电弧加工机床及加工过程[23]

此外,周碧胜等[24]通过高速摄像机拍摄了短电弧放电过程,结果发现放电通道是多点放电。

2.2 加工质量研究

与传统机械铣削和电火花铣削相比,电弧铣削具有材料去除率高、 电极相对损耗率小等优点,但加工后的工件表面质量较差且存在微裂纹、 气孔、小颗粒等,还有一定厚度的热影响区和重铸层。 因此,电弧铣削技术主要用于工件的粗加工。

电弧铣削一般采用工件接电源正极、工具电极接负极,可得到较高的材料去除效率。赵万生等[25]研究了高速电弧加工工具电极极性对加工工件表面质量的影响,发现工具电极接正极可改善表面加工质量,获得较少的微裂纹和更薄的热影响层,并且表面粗糙度Ra 从工具电极负极性时的274 μm 降至正极性时的31 μm。赵万生等[26]还通过研究指出,工具电极接正极时的材料去除效率较低、电极相对损耗率较高,在工作介质的快速冲刷下可使得放电坑变浅,进一步提升工件表面质量。

顾琳等[18]发现高速电弧加工质量分数20%的SiC/Al 时, 工具电极负极性条件下的重铸层比正极性时的厚,且电流越大,重铸层越厚。 图10 是工具电极极性和电流对加工质量的影响。

图10 工具电极极性和电流对加工质量的影响[18]

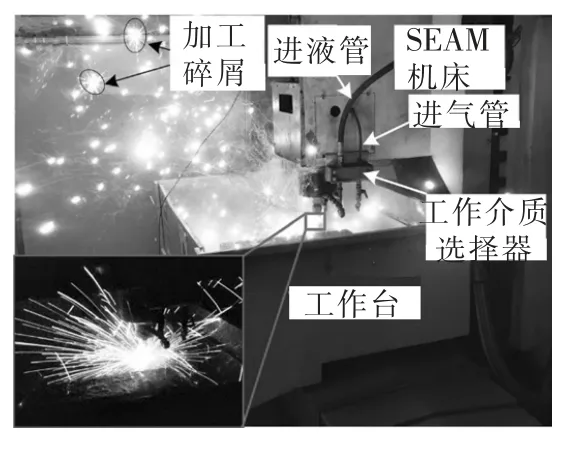

刘永红等[11]对电火花电弧复合铣削技术加工镍基高温合金的工件加工表面进行了研究,观察到一些微裂纹渗入基材并沿着晶界扩展(图11)。该研究指出,镍基高温合金的导热性较差,电弧放电产生的瞬时热量无法及时排出,加工表面又同时受到工作介质的冷却作用,当工件表面的应力超过其强度极限时就会产生微裂纹。

图11 电火花电弧复合铣削[11]

刘永红等[27]还采用电火花电弧复合铣削技术对钛合金进行了加工,得到工件加工表面的微观结构特性和显微硬度(图12),在工件加工表面观察到气孔、微裂纹、小颗粒等,通过对工件表面元素变化分析后表明,在加工过程中存在着元素迁移现象。

图12 准干式电火花电弧复合铣削加工钛合金[18]

韩福柱等[28]采用基于移动电弧的高速电火花铣削加工技术加工钛合金时,也在工件表面观察到微裂纹(图 13)。

图13 基于移动电弧的高速电火花铣削加工技术加工钛合金的工件表面[28]

2.3 加工机理研究

新加坡国立大学的Afzaal Ahmed 等[29]针对电火花加工和电火花电弧复合加工分别建立了热分析的数值模型,其理论与实验结果表明:电火花电弧复合加工等离子通道的直径较大,因此具有较高的加工效率。

刘永红等[12]对提出的高速电火花电弧复合铣削加工技术的加工机理进行了研究, 经过研究发现,在工具电极高速旋转和加工间隙高速冲液的同时作用下,既可快速释放加工过程中产生的大量的热量、避免烧伤工件,又可迅速将蚀除产物排出加工间隙。

赵万生、顾琳等[17,26]对所提的基于流体动力断弧的高速电弧放电加工技术的加工机理进行了研究,如图14 所示,在高速流体形成的流场作用下,放电弧柱发生偏移直至被切断,引发等离子体爆炸冲击波,而高速流体一方面避免了持续稳定的电弧对工件的持续烧伤,另一方面可将产生的大量热量和蚀除产物迅速冲走,保证了加工的持续稳定进行。

图14 流体动力断弧机制示意图[30]

顾琳等[31]还使用COMSOL 软件研究了基于流体动力断弧的高速电弧放电加工在端铣模式下的流场特性和碎屑排出机制,使用集束电极进行电弧铣削,仿真结果见图15。研究表明:介电流体的峰值流速出现在冲液孔附近,中间冲液孔附近的流速低于外部冲液孔。 径向进给的碎屑排出速度较轴向进给快。

图15 高速电弧放电流场特性(图a~图c 为轴向进给;图d~图e 为径向进给)[31]

韩福柱等[32]对基于流体-机械动力耦合断弧的高速电弧铣削机理进行了研究,建立了不同断弧方法的材料去除机理模型,证明了机械断弧和流体断弧耦合方法的有效性,研究表明:断弧会产生强大的爆破力,是高速电弧铣削的关键因素。

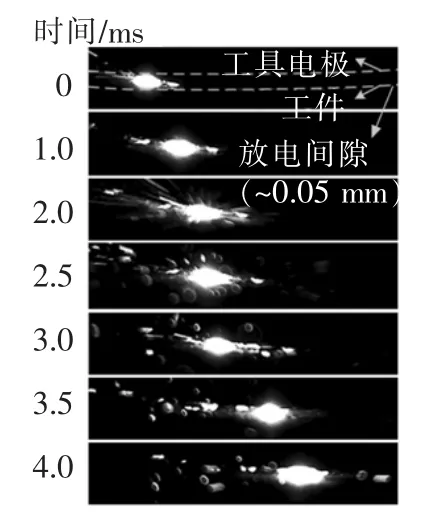

韩福柱等[33]还对钛合金进行了铣削加工实验,研究了移动电弧的加工特性,并根据高速摄像机拍摄的图像分析了移动电弧的材料蚀除机理 (图16和图17),研究表明:工具电极的旋转速度远快于移动电弧,电弧在高速移动过程中会持续燃烧而不会熄灭,从而连续蚀除工件材料。

图16 移动电弧的高速摄像照片[33]

图17 移动电弧的材料蚀除机理[33]

张勤河、张敏等[34]对振动辅助电弧铣削加工中振动的作用进行了理论分析,指出振动具有增大平均电极间隙、增大冲液流量、减少桥接、增大电弧等离子体功率、增强极性效应以及促进弧根在电极表面运动等作用,可提高电弧铣削的稳定性。

东北林业大学的郭成波等[35]使用COMSOL 软件研究了高速电火花铣削加工过程中的流场特性(图18),研究表明:对于管状工具电极,在沿着径向方向进给时,46%的工作介质由进给方向的后方出口(出口3)流向已加工表面;54%的工作介质由工具电极切线方向(出口 2)和轴线方向(出口1)流出,这部分工作介质有助于材料蚀除。

图18 高速电火花铣削加工中的流场特性[35]

2.4 工具电极研究

在高速电弧铣削加工中,工具电极的材料和结构对加工工艺效果影响较大。刘永红等[15]研究了钨、铈钨、铜、钨铜合金和石墨等分别作为工具电极材料对干式电火花电弧复合铣削加工的影响,结果表明:管状石墨电极是最佳选择。

郭成波等[35]设计了含有多孔结构的石墨工具电极, 如图19a 所示,1# 电极为常见的管状电极,2#电极在1# 的端面内孔周围加了一圈小冲液孔,3#电极在2# 的基础上去掉了原有的内冲液孔,4# 电极在1# 电极的外侧加了一圈小冲液孔; 分析了不同石墨电极下的流场特性,如图19b 所示,用四种石墨工具电极进行了加工实验;在电流400 A、脉宽2000 μs、脉间 100 μs 条件下加工钛合金工件,得到的材料去除效率如图19c 所示,相比于1# 电极,使用4#电极时可将材料去除效率提高33%。

图19 四种石墨工具电极及其特性与对比[35]

此外,周建平等[36]研究了钨铜工具电极对短电弧铣削加工的影响。 赵万生等[26]研究了工具电极极性对电弧加工AISI D2 工具钢的影响。 赵万生等[37]还提出采用成形电极进行电弧扫铣的方法(图20),研究了不同工具电极路径对加工凹槽的影响,提高了开式整体叶盘中开式流道的加工效率。

图20 整体带冠涡轮盘高速电火花铣削加工专用电极[37]

哈尔滨工业大学的王振龙等[38]针对整体带冠涡轮盘进行了高速电火花电弧复合铣削加工,通过提取涡轮盘的横截面和中心线等几何参数,设计了如图21 所示的专用电极, 使加工用时缩短至传统电极的一半。

图21 电弧扫描铣削原理图[38]

澳大利亚皇家墨尔本理工大学的Songlin Ding等[39]采用移动电弧加工方法及旋转圆盘电极进行了聚晶金刚石加工实验(图22),提高了材料去除效率和表面加工质量,增强了加工过程的稳定性。

图22 移动电弧加工金刚石实验装置[39]

2.5 脉冲电源研究

高速电弧铣削电源作为电弧铣削加工的技术核心,为电弧铣削加工提供能量。

刘永红等[40]研制了一种具有高效、节能的特点的电火花电弧复合铣削脉冲电源,该电源的波形见图23;还提出了一种新型的脉冲电源高低压复合控制策略,提高了电源的电能利用率[41]。 刘永红等[13]也对可持续绿色高效电火花铣削的脉冲电源进行了研究,其组成原理、控制策略和实际的加工波形见图24。 刘永红等[14]还对电火花辅助电弧高效铣削的脉冲电源进行了研究,其典型电源波形见图25。

图23 电火花电弧复合高速铣削的脉冲电源电流和间隙电压波形[40]

图24 可持续绿色高效电火花铣削[13]

图25 电火花辅助电弧铣削典型电源波形图[14]

周建平等[42]对短电弧加工所用的脉冲电源的控制策略进行了研究,提出了基于DE-RBF 神经网络的短电弧脉冲电源恒压控制方法,研制出了高效节能短电弧铣削加工脉冲电源,其波形见图26。

图26 超声振动辅助电弧加工复合电源[42]

山东大学的张勤河等将短电弧电源和脉冲、直流电源组成了混合电源系统,研究了不同参数对高频高压脉冲短电弧铣削材料去除效率等的影响[43],还针对电弧铣削加工提出了一种独立的放电状态检测方法[44](图27),将放电电路隔离开,采用另一个独立的电路监视放电状态,一定程度上实现了检测放电状态的独立性。

图27 电弧铣削放电状态检测原理[44]

北方工业大学的刘瑛等[45]研究了超声振动辅助电弧加工复合电源。 上海交通大学的徐辉等[46]也研究了基于流体动力断弧的高速电弧放电加工的放电波形特征,并以此对伺服控制进行了优化。

2.6 工作介质研究

为了改善传统油基工作液带来的环境问题,刘永红等提出了干式复合电弧高速铣削加工[47-48]和准干式电火花高速铣削加工方法[27],分别在空气中和雾中进行电火花电弧复合铣削加工,取得了较高的加工效率,还对干式电火花电弧复合铣削加工镍基合金的表面完整性进行了分析[49]。 准干式电火花高速铣削加工方法原理见图28。

图28 准干式电火花高速铣削加工方法[27]

刘永红等[13]采用同时在加工间隙的内外冲注环保工作介质, 对高效放电铣削不锈钢17-4PH 进行了实验研究, 结果表明: 该工作液可满足节能、高效、可持续生产的要求。

青岛理工大学的王飞等[50]使用管状石墨电极和水基工作液,在电弧铣削加工中实时改变工具电极周围非均匀流场的分布,减少对重要加工面的反复蚀除, 有效地提高了电弧铣削加工的加工精度、改善了工作环境(图29)。

图29 电弧铣削电极非均匀流场控制[50]

韩福柱等[28]提出了一种可持续的基于移动电弧的高速铣削方法,使用去离子水作为电介质,具有较高效率、低短路率和低工具电极损耗的优点。

2.7 控制方法研究

赵万生、刘宏达等[51]提出一种短线段跳跃运动的前瞻过渡运动规划算法,使复杂曲线工件的运动速度分布更加平滑,有效地减少了加工时间。

刘永红等对电火花电弧复合加工脉冲电源的电源控制策略进行了研究[41],并提出了基于数据库的电火花电弧复合加工在线补偿方法[52]。

周建平等[53]提出了基于模糊PID 的短电弧铣削加工进给运动控制方法,建立了自适应模糊控制模型,提高了刀具寿命。

徐辉等[46]也使用了模糊控制方法对高速电弧放电加工的伺服速度进行了调整。

3 电弧铣削技术发展方向

3.1 提升电弧铣削加工质量方法与工艺装备研究

当前电弧铣削加工的加工效率已基本可满足大余量去除材料的需求,但加工工件的加工精度和表面完整性仍较差。 研发新型电弧铣削工艺方法和工艺装备,以提升电弧铣削的加工质量,是未来的一个重要课题。

3.2 绿色高效电弧铣削工作液研究

现代工业生产需统筹加工效率、加工成本与环境友好之间的关系。 电弧铣削加工技术所用的工作介质多为水基工作液,相比于油基工作液没有火灾风险,但仍可能造成锈蚀和一定的环境污染。 同时,工作介质对电弧铣削的加工性能有着显著的影响。研发新型绿色环保的高效电弧铣削工作液,将有助于提高电弧铣削加工技术的绿色环保性能、改善加工环境。

3.3 绿色高效电弧铣削智能电源研究

高速电弧铣削的技术核心在于专用加工电源。现有的高速电弧铣削电源无法在线调控放电电弧,并且在加工中易于工件表面形成大而深的放电坑,稍有不慎就有可能导致工件报废,这对操作者的经验和操作技能等有高的要求。 研发绿色高效电弧铣削智能电源,以提升电弧铣削加工质量,也是一个重要的研究课题。

3.4 高速电弧铣削智能伺服控制技术研究

电弧铣削的能量较大, 若对伺服速度选择不当,会导致加工效率降低、工具电极损耗增大,严重时会导致工件报废。 研究高速电弧铣削的智能伺服控制技术,探寻如何对电弧铣削加工参数进行科学决策和对电弧铣削加工过程进行在线控制,有助于提升加工稳定性和加工质量。

4 结束语

本文通过对电弧铣削技术的起源、现状和未来进行了梳理,着重对电弧铣削工艺方法、加工工艺特性、加工机理、工具电极、脉冲电源、工作介质和控制方法等方面进行了综述分析,提出了电弧铣削技术的发展方向,为相关的研究提供了参考。