单颗磨粒磨削实验及其数值模拟的研究进展

2020-11-17

(湖南科技大学智能制造研究院难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

0 引言

磨削是利用磨料去除材料获得高质量要求的精密零件的加工方法[1],出刃磨粒协同进行切削。构成砂轮的细小磨粒的切削作用是金属磨削的基础,集成磨削区域的单颗磨粒切削结果就可以解释磨削过程中的各种物理现象[2],而材料的去除机理、磨削力、磨削热等物理特性对提高加工精度与效率十分重要,因此国内外学者从单颗磨粒角度开展了相关的研究。

实验和仿真是研究单颗磨粒磨削特性的重要手段,国内外学者设置不同的工艺条件来研究单颗磨粒的磨削性能及剖析磨削过程的磨削力、磨削热。其中,实验是通过单颗磨粒磨削加工获得磨削力、磨削热的变化情况,仿真则是用单颗磨粒模型对磨削加工过程进行模拟的过程,研究者通过仿真、实验来预测实验结果、优化磨削工艺条件进而控制磨削过程[3]。

本文从磨粒形状和单颗磨粒的磨削过程阐述了磨削基础理论,以单颗磨粒为基础,对单颗磨粒的磨削研究进展进行综述,阐述了国内外学者设置钟摆式、球-盘滑擦式、直线滑擦等单颗磨粒实验来研究单颗磨粒的磨削力、不同材料的成屑机理、磨粒磨损,通过有限元仿真技术来研究单颗磨粒不同工艺参数下磨削力、磨削温度、工件表面质量的变化规律。最后,本文对于单颗磨粒的实验及数值模拟工作做了总结和展望。

1 单颗磨粒磨削的基础模型

1.1 磨削的物理模型

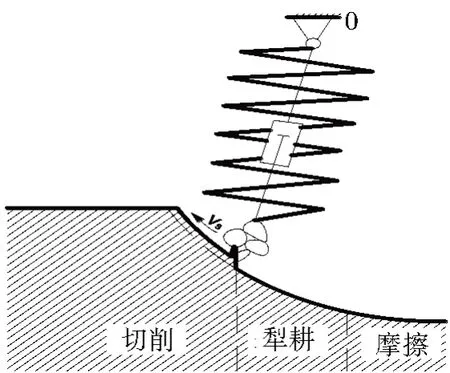

普兰德曾就圆头冲头压入金属体的情况绘制了滑移线场,汤姆来诺夫作了进一步数学分析[4]。通过系统一端的磨粒相对于另一端的固定中心定位,并绕着固定中心旋转,根据普兰德曾的滑移线场理论模型,可以看到滑擦、犁耕、切削等磨削过程,如图1所示。

图1 磨削过程示意图Fig.1 Grinding process diagram

王德祥[5]通过磨粒、工件接触机制,统计计算了滑擦、耕犁以及切削磨粒在磨削弧区的磨粒数,分析了不同磨削工艺的耕犁、切削磨粒占比,并基于磨粒接触分析,建立了单颗磨粒磨削力模型。范梓良[6]认为摩擦造成弹性滑擦;材料的变形力和摩擦力组成塑性耕犁过程;切削过程中被切离的磨屑对磨粒产生接触应力、滑擦力。通过分析滑擦、犁耕、切削三个依次递进的过程即可建立磨削力理论模型,研究磨粒的出刃情况。在磨削过程中,切削深度、砂轮转速等工艺参数决定了工件表面产生滑擦、耕犁、切削的数量及比例,形成切屑的形状。磨削过程的三阶段与磨削厚度有关,通过磨粒临界磨削厚度,可以得到连续磨削的磨刃间距及磨削条件,探究磨削过程及磨削机理。

1.2 磨粒形状

单颗磨粒形状不规则,尺寸大小不一,且磨削过程中磨粒会因磨损和修整而变化,因此磨粒的形状、尺寸、出刃高度难以实时确定[4]。为了简单直接研究磨削过程,通常根据磨粒的运动及不同的工艺条件简化砂轮表面的磨粒形状并建立如图2所示的简化模型。

图2 磨粒的形状Fig.2 Grain shape

(1)棱锥形与圆锥形:宿崇[7]、李巾锭[8]等将磨粒简化为三棱锥,H.N.LI[9]、全俊奎[10]将磨粒简化为圆锥形,如图2(a)所示,在进行粗修整或砂轮硬度较低时,易形成这种形状。锥形磨粒锋锐性较好,磨粒的锥顶角随着磨削加工增大,磨削过程中法向力大于切向力,磨削力随切削速度增大而减小。

(2)尖端圆角或平顶的圆锥、棱锥形:W.Y.LIU等[11]将磨粒简化成尖端呈圆角的圆锥形,如图2(b)所示;磨粒锋锐性次于锥形磨粒,其切削作用随切削深度变小而变弱,高效深磨下等同于圆锥形磨粒。另外,P.ZHANG 等[12]将磨粒简化成平顶圆锥形,如图2(c)所示,范梓良[6]将磨粒简化为平顶棱锥形,此类磨粒更接近于磨损后的磨粒形状,砂轮硬修整导程小时易形成这种形状,此磨粒锋锐性较差。

(3)球形:何玉辉[13]、Y.GONG 等[14]将磨粒近似为球形[15],如图2(d)所示,为避免不同形状磨粒的相互干涉,将磨粒简化为球形,利于建模计算,磨粒锋锐性最差。

(4)多面体状:刘伟[16]将磨粒简化为截角八面体,赵小雨[17]将磨粒简化为无规则球切多面体,如图2(e)所示,多面体与实际的磨粒形状更加接近,因而建模、仿真结果更加接近于现实,但磨粒锋锐性较差,磨削时产生的磨削力较大。

磨粒前角、顶锥角2θ和刃圆半径rg及容屑槽的微织结构等参数影响砂轮锋锐程度、切削能力和容屑能力。目前的单颗磨粒研究中,若研究磨粒大的负前角加工特性,可采用球体形状;如果为了模拟磨粒的切削顶尖形状,可用圆锥体形状;其中多棱锥体则在形状上与实际磨粒较为接近[16]。根据不同的研究目标、不同的磨削环境选择合适的磨粒形状,是磨削过程研究的重要内容。

2 单颗磨粒磨削的实验研究

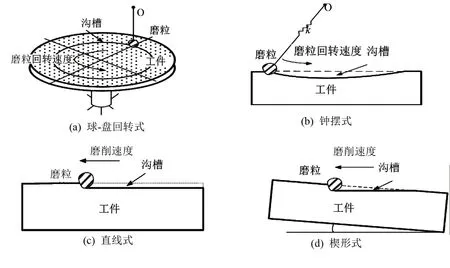

目前主要以恒切深式[18]和变切深式[19]进行单颗磨粒磨削实验研究,剖析实验过程中的材料去除、切削力、磨粒磨损等行为。其中恒切深式有球-盘回转式和直线式两种,变切深式有钟摆式和楔形式两种,各种方法的实验原理如图3所示。

图3 单颗磨粒切削加工实验原理图Fig.3 Experimental principle of single abrasive particle cutting

2.1 材料去除

由于金属切削加工中各种物理现象,如磨削力、磨削热、刀具磨损以及已加工表面质量等,都以切屑的形成过程为基础,因此从微观角度分析磨削力、磨削温度的变化,观察成屑过程中单颗磨粒的运动情况,优化工艺参数,探究材料去除过程。

Y.KITA[20]为研究磨粒切削引起的加工硬化设置了钟摆式单颗磨粒切削实验,然后又设置急停,发现停滞尖端的初始位置决定切屑的产生及其尺寸;余剑武等[21]采用单颗磨粒钟摆式磨削实验来研究单颗磨粒材料去除过程,发现磨削深度对滑擦阶段影响较大,磨削速度对耕犁阶段影响较大。两位学者设置钟摆式单颗磨粒实验,在变切深下发现,增加切削速度及切屑厚度,单颗磨粒临界切削深度减小,耕犁阶段占比减小,切屑增多,可以获得极高的材料去除率,较好的表面质量。

T.T.ÖPÖZ 等[22]为了研究材料的去除过程,以单颗CBN 磨粒进行En24T 钢楔形划擦,发现磨粒的切削能力随磨刃形状(锋锐性)的变化而变化,切屑的去除强度随切削深度呈抛物线增加,沿着单个划痕发现出口侧的磨粒比入口侧的磨粒划痕更加明显。为探究材料的去除过程,刘智康等[23]用直线型实验装置来研究单颗磨粒滑擦实验,发现随着切削深度增加,耕犁占比先增加后趋于平缓,工件材料隆起高度不再增加,继而产生切屑。

临界磨削深度agmin是产生切削作用的最小切入量,因此基于磨粒轨迹分析和磨粒接触分析,设置单颗磨粒滑擦实验,以agmin来研究磨粒划痕及材料的去除、磨屑的产生情况及磨粒的切削能力,研究各种复杂的磨削过程。

2.2 磨削力

磨削力是磨削过程中表征磨削中的基本特征和规律的主要参数,几乎与所有磨削参数都存在联系,是磨削过程中造成磨削能量消耗、产生磨削热量及磨削振动的重要原因[24]。因此国内外学者针对磨粒形状、砂轮速度、切削深度等工艺参数,从单颗磨粒的角度来研究磨削力的变化规律,控制磨削力,进而分析磨削过程中的各种现象。

D.ANDERSON 等[25]为了研究两种不同形状磨粒对磨削性能的影响设置了钟摆式单颗磨粒磨削实验,发现在磨削过程中球形磨粒的磨粒负前角特性高于截锥磨粒,截锥形磨粒能更有效的减少切削堆积高度,改善应力分布。林永亮等[26]通过钟摆式单颗磨粒滑擦实验,发现了单颗磨粒磨削力随磨削速度的增大呈减小趋势,随着切深的增大,切向磨削力和法向磨削力都变大;磨削速度对磨削力比的影响不大。贺勇[27]分别选取顶锥角为90°、120°的金刚石磨粒研究不同工艺参数对磨削力的影响,对SiC 陶瓷和单晶SiC 在不同的砂轮转速、切削深度下进行单颗磨粒的球盘划擦实验,发现磨削力随磨粒与工件接触角度的增大而增大,单晶SiC的磨削力要大于陶瓷SiC。

由于磨削的复杂性,单颗磨粒磨削实验受到学者的广泛关注,研究发现磨粒形状对磨削力有较大的影响,随着磨粒顶锥角的增大,磨粒越锋锐,磨削力越大。但由于实验条件以及技术的限制,单颗磨粒实验研究存在一定的不足:单颗磨粒磨削实验速度不能达到实际速度,温度、应力应变等物理量不易测量。

3 单颗磨粒数值模拟技术的研究

利用试验来研究磨削过程,不仅耗时、耗力、耗成本,同时还不易对磨削温度以及磨料磨损进行检测和预测,因此有限元数值模拟成为仿真磨削加工的重要辅助方法。单颗磨粒数值模拟大多选用球体、圆锥体、球头圆锥体等几何体建立有限元模型,进行磨削力、热、表面质量的数值分析,研究磨削过程中磨削力、磨削温度及表面质量的变化规律。单颗磨粒实验可验证数值模拟,数值模拟仿真可预测磨削实验结果。

3.1 磨削力

与单颗磨粒磨削实验相比,单颗磨粒磨削仿真通过简化磨粒模型,在仿真软件平台,添加磨削工艺参数,即可获得实时磨削状态数据。通过有限元模拟,分析磨削力与磨削参数之间的关系、预测磨削参数对磨削力的影响趋势,在实际磨削加工中不仅具有重要的指导意义,还能减少生产周期、缩减成本。

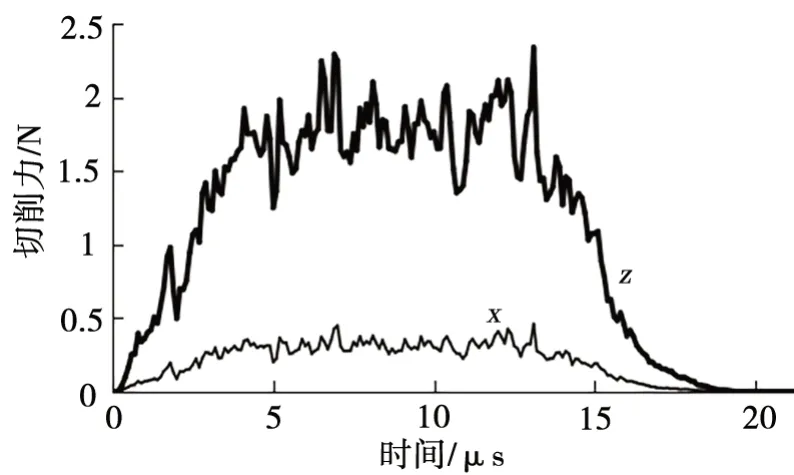

刘伟等[16]运用Deform 软件对单颗金刚石磨粒切削氮化硅陶瓷的过程进行了磨削力分析,将磨粒简化为截角八面体,选用Johnson-Holmquist ceramic(JH-2)的本构模型,仿真磨削力如图4所示,磨粒的切削力从零逐渐增大,稳定后在一定范围内波动,最后减小为零。为了研究单颗粒磨削力以及亚表面损伤深度与磨削参数之间的定量关系,全俊奎[10]基于Abaqus/Explicit,假设磨粒为理想的圆锥形,基于脆性玻璃BK7 的材料属性,建立了单颗磨粒对脆性玻璃材料BK7 磨削力的模型,分析了磨削力随切削深度、工件进给速度、砂轮线速度的变化情况。刘晓初等[28]为了实现对磨削力的预测,便于仿真及计算模拟,将单颗磨粒简化成圆锥形,用数理统计方法,计算带状区域内磨粒数总数,选择Deform-3D 有限元软件,由磨粒出刃高度及等效半径建立单颗磨粒模型,通过仿真求解单颗磨粒磨削力的大小。

不同的材料组成产生不同的材料物理属性,不同的实验环境下材料的物理属性亦不相同。国内外学者通常于文献中查找试件的本构材料参数,然后在一定的范围内主观选取数值建立不精确的本构模型;此外,模型的假设和简化、磨削试验的局限性、复合材料本构的未知性都将产生不同的本构参数,因而不同的试验环境、实验材料,需要设置不同试验环境下的弹塑性试验,直接获取材料本构方程的相关参数。只有导入准确的本构参数,才能有效的模拟计算。目前的单颗磨粒磨削力模型大多将磨粒形状简化并做刚性处理,未考虑磨粒的变形,且忽略了应变率和温度对磨削力的影响。

图4 单颗金刚石磨粒切削SiN仿真的切削力曲线Fig.4 Cutting force curve of single diamond abrasive grain cutting SiN simulation

3.2 磨削温度

磨削热和磨削温度的产生及变化规律是研究磨削过程的重要方面。在磨削加工过程中温度的准确测量十分困难,且实验研究昂贵又费时,因此国内外学者多采用有限元软件建立各种各样的磨削热模型,以单颗磨粒来研究磨削过程的温度变化情况。

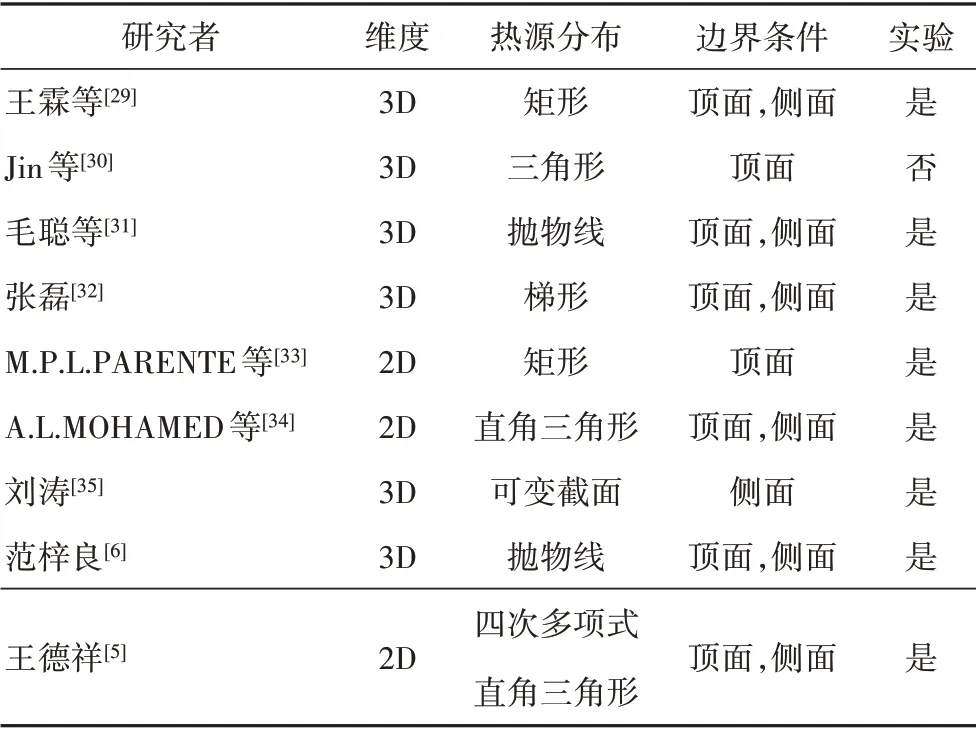

表1是近年来磨削温度场数值模拟研究的部分情况,研究者们建立单颗磨粒磨削的有限元模型,加载呈矩形、三角形、抛物线等形状分布的热源,有限元模拟的磨削区域的热源分布越来越精确,模拟越来越符合实际磨削过程。

表1 磨削温度场的数值模拟模型Tab.1 Numerical simulation model of grinding temperature field

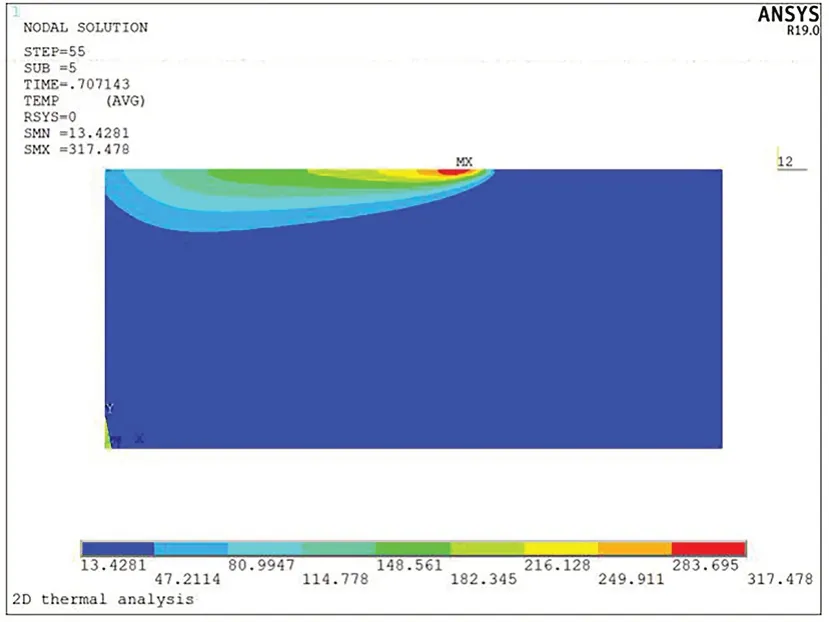

此外,易军等[36]忽略较小的切削深度对温度场的影响建立超音速火焰喷涂WC-10Co4Cr 涂层材料二维有限元模型,利用ANSYS 参数化语言加载了呈三角形分布的移动热源模型,得到某一时刻的磨削温度分布如图5所示,发现磨削温度从热源中心向工件边缘及深度方向逐渐下降。刘寅等[37]为了预测非晶表面晶化现象,建立了简化为梯形单颗磨粒磨削模型,以Deform-2D 自行定义金属玻璃的本构方程,进行磨削加工的温度场仿真,分析磨削过程温度分布。

磨削产生的温度大多传入工件,部分传散在切屑、空气、磨削液中,目前关于磨削温度分配情况研究不够。部分学者忽略了磨削弧区的磨削温度分配情况,将磨削产生的热全部计入工件分析;也有学者将不同工况下的热量分配统一处理;另外研究者们建立的单颗磨粒热源模型对磨粒的形状、切屑厚度、切削弧长等条件做了过多的假设,导致理论模型偏离实际磨削情况,仿真预测度低。

图5 磨削温度分布Figu.5 Grinding temperature distribution

3.3 工件表面质量

通过数值模拟来研究磨削表面质量,可以控制工件性能、预测工件的基本额定寿命,优化磨削工艺来减少失效。S.M.SHAH[38]等为了研究相变对工件表面完整性的影响,假设传入工件的热流密度为半椭圆形,建立有限元模型模拟平面磨削温度场,转变分析类型,加载磨削力,进行磨削力热耦合分析,发现考虑相变下,工件表面残余应力仿真得到压应力,下层不受影响;不考虑相变,得到残余拉应力,因此模拟残余应力不能忽略相变。D.H.ZHU 等[39]仿真单颗金刚石磨粒对于工程陶瓷的磨削过程来研究磨削参数与瓷裂纹的关系,发现随着切削增加,磨削从塑性变形,到脆性去除,逐渐产生横向裂纹、纵向裂纹。于盟[40]分析了不同的磨削深度、砂轮转速、磨粒尺寸和表面凹坑缺陷对磨削力及残余应力的影响,进行了多晶氟化镁的单颗粒磨削残余应力研究,发现较小的磨削深度和磨粒尺寸将会获得良好性能的表面。江京亮等[41]基于单颗磨粒切削的有限元模拟,分析了磨削白层的产生机理,发现白层组织在工件表面的分布随机且不连续。

大多学者未考虑工件材料相变,只考虑了磨削力、磨削热对工件表面残余应力的影响,得到了片面的分析结果。研究者通过模拟仿真,对工件的裂纹、白层、暗层,表面及亚表面损伤等做了一些定性分析,比如磨削工件变质层白层的深度等未做定量分析。

4 展望

实验方法和有限元数值模拟方法都是研究磨削加工的重要方法。设置单颗磨粒试验可以直观观察磨削过程中的现象,研究分析磨削过程的磨削机理,验证有限元模型的预测结果。但实验具有破坏性,高速或复杂磨削方式下磨削实验平台难以搭建,而数值模拟通过建立有限元模型,即可得到磨削力、热、表面质量的分布情况。数值模拟在磨削过程中可综合分析多种磨削参数,通过简化模型建立材料本构修正网格划分,就能有效预测磨削过程中的现象,但有限元数值模拟对实验结果的有较大程度的依赖性。总之,数值模拟和实验相辅相成,可更清晰、准确地研究磨削机理。

综上,基于单颗磨粒切削模型进行试验并进行有限元仿真模拟分析,可有效探索磨削区域的微观磨削机理,具有广泛的应用前景。目前,单颗磨粒磨削的数值模拟和实验研究方面都取得了一定的进展。但关于磨粒形状建模分析、单颗磨粒回转类磨削以及高速磨削试验等方面还存在着许多不足之处,尤其在以下几个方面值得进行更深入的分析与研究。

(1)基于各种不规则形状磨粒的统计和分析,建立不同类型磨粒的有效形状模型并构建不同工况下磨粒几何形状数据库,以实现不同工况下磨粒形状模型的快速选用,是进行单颗磨粒磨削实验及有限元模拟研究的有效途径。

(2)过去常将外圆、内圆、曲面磨削简化、等价转化为平面磨削进行分析,这样的研究方式难以准确揭示其磨削机理。因此有必要在平面磨削的研究基础上,大力开展外圆、内圆、非圆等磨削方式的单颗磨粒的实验及有限元数值模拟分析。

(3)有限元仿真技术可以低成本、高效率的完成高温、高压、超高速条件下磨削模拟实验并预测不同磨削条件下的磨削结果,但由于材料组成的复杂性,本构参数选择的主观性及本构试验的局限性,加之模型的简化与假设,可能会导致磨削仿真的结果与实际结果有所偏离。因此只有深入剖析材料本构,通过实验获得试件材料的本构模型参数,建立一个准确的材料本构模型,才能使数值模拟结果更加符合实际的磨削过程。

(4)由于实验装置及检测手段的限制,难以开展单颗磨粒高速磨削实验,且由于单颗磨粒磨削试验装置粘结的磨粒易脱落,磨削力、磨削热、应力应变检测等问题导致单颗磨粒磨削难以达到试验预期效果,因此改进单颗磨粒实验装置,研发适用于单颗磨粒高速磨削检测装置将成为单颗磨粒高速磨削加工的一个重要研究方向。