重载铁路水泥改良土路基动力特性试验研究

2022-01-12商拥辉徐林荣

商拥辉,徐林荣

(1.黄淮学院建筑工程学院,河南 驻马店463000;2.中南大学土木工程学院,湖南 长沙410075;3.中南大学高速铁路建造技术国家工程实验室,湖南长沙410075)

引言

重载铁路具有运输能力强、经济和社会效益显著等特点,成为各国货运铁路主要发展方向[1]。相比俄罗斯、美国、巴西、瑞典等,中国重载铁路具有起步晚、轴重轻、客货混运等特点。相比普通铁路与高速铁路而言,重载列车具有轴重大、货车组编组长、行车密度大等特点,运营期循环列车动载作用下路基的动力变形程度更突出[2],不仅影响列车运营安全,且对轨下路基结构工作性能提出更高要求。基床作为路基核心层,是承担循环交通荷载的主要部分。由已往铁路工程实践来看,膨胀土地区铁路路基完好率不足30%,说明改良膨胀土路基动力稳定有待深入研究。目前,中国在膨胀地区修建重载铁路案例较少,水泥改良膨胀土用作重载铁路基床及以下路堤填料鲜有报道。因此,探究重载铁路水泥改良膨胀土路基动力变形特性,对改良膨胀土路基结构的设计、健康诊断、养修维护及安全运营等问题具有重大的理论意义与工程实践价值。

铁路路基动力特性研究方法主要包括:理论分析、数值模拟、室内模型试验和现场测试。鉴于该问题的复杂性,国内外学者最初借助经典动力学理论进行分析。1867年Winkler提出轨道力学分析的弹性地基梁模型[3],Fryba[4]验证了Winkler模型的合理性,Krylov[5]结合Winkler模型分析了恒速移动荷载作用置于地基梁时的稳态响应解析解。翟婉明等[6]、陈云敏等[7]围绕车辆-轨道-基床耦合振动机理进行大量研究。上述理论研究逐渐完善,为数值模拟奠定了基础,如文献[8]借助FLAC-3D软件建立模型,总结时速120 km、轴重25-40 t列车作用下路基面动应力范围为74.60-119.37 kPa,动变形范围为1.992-2.68 mm;文献[9]借助ABAQUS软件建立模型计算30 t轴重、时速80 km列车作用时路基面动应力达到102 kPa;Indraratna等[10]、井国庆等[11]、肖军华等[12]借助离散元模拟了随机分布有砟道床的动力传递规律。

经典理论分析与数值模拟建立在诸多简化和假设之上,计算精度需要大量验证。目前,测试仍是研究铁路路基动力特性最直接、可靠途径。蒋红光等[13]借助I型板式轨道-路基1∶1模型,测试获取轴重17 t、时速216 km高速列车作用下钢筋混凝土底座、钢轨、轨道中心下方路基面的动应力依次为49.6,23.6和18.7 kPa;冷伍明等[14]借助重载铁路路

基足尺模型试验系统,测试获取时速80 km、轴重25,27,30 t列车作用下路基面动应幅值依次为64,

74.9和90.1 kPa。模型试验有足尺和缩尺之别,缩尺模型存在比尺效应,即便足尺模型也较难模拟地基的无限域。铁科院在朔黄重载铁路开展现场行车测试表明[15]:轴重23-30 t列车运行路基面动应力范围为110.1-123.0 kPa。行车试验解决了模型实验无法模拟的地基问题,但是往往费用较高且会阻断线路正常运行,而现场激振实验在很大程度上兼顾了室内模型实验与现场行车试验的诸多优点。早在2006年,合 宁 线 就 开 展 了 现 场 激 振 试 验[16],达 成线[17]、京沪线[18]和云桂线[19]等也先后开展,说明激振试验已非常成熟。另外,合宁线和云桂线部分测试断面为石灰改良膨胀土,测试方法与相关成果为本文研究奠定了基础。为此,本文依托浩吉重载铁路开展现场激振试验,系统探究水泥改良膨胀土路基的动力特性。

1 现场激振试验测试方法

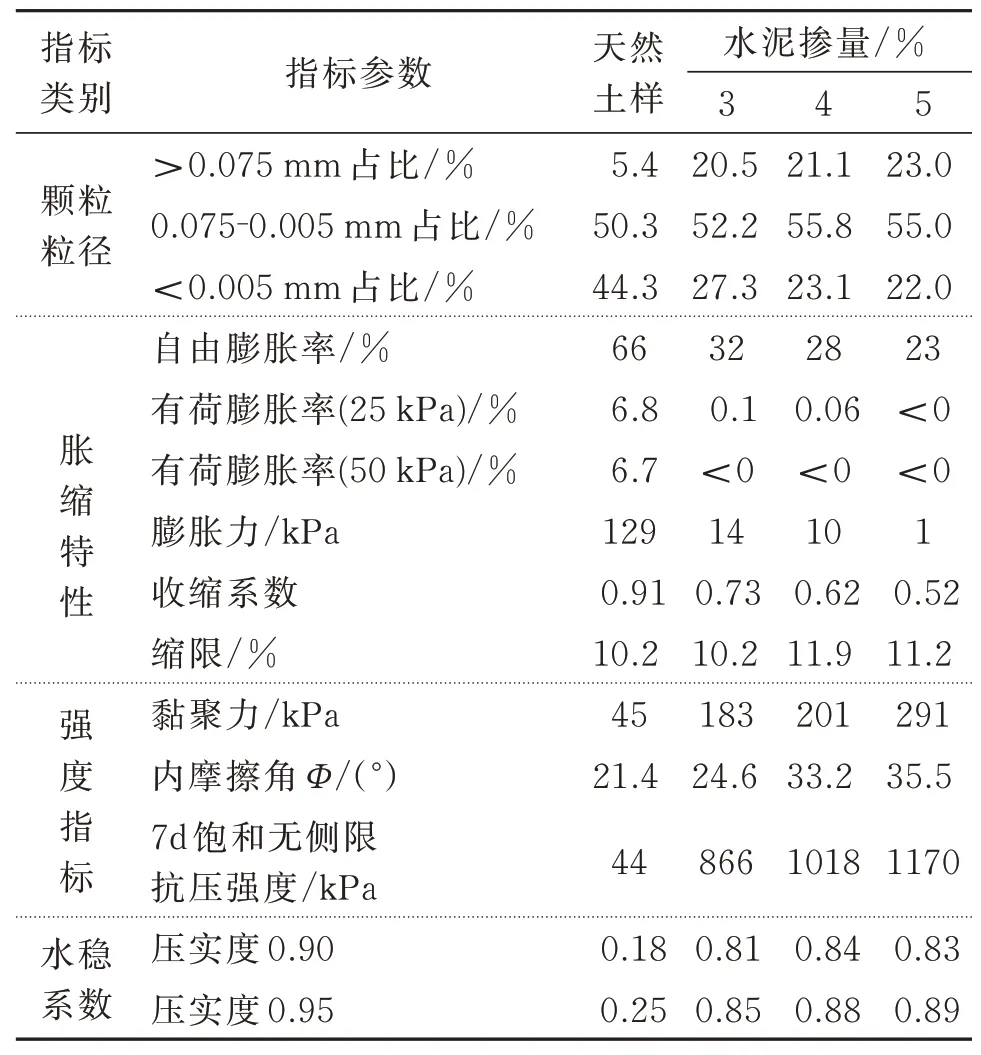

浩吉重载铁路起于内蒙古浩勒报吉站,止于江西省吉安站,全长1837 km,是继大秦线之后国内又一条超长距离运煤通道,设计输送能力为2×108t/年,线路部分区间采用客货混运。三门峡至荆门段途经南阳盆地(属典型膨胀土区),膨胀土分布约211 km,改良土填方约1581×104m3。试验选取三荆试验段南阳邓州区DK948+275断面开展现场激振试验,该断面基床表层采用A组填料,基床底层及以下路堤填料分别采用水泥掺量5%和3%的改良膨胀土。填筑所需膨胀土取自南阳邓州郊区大山寨取土厂,结合室内土工实验,对比膨胀土掺入水泥改良前后的工程性质如表1所示。

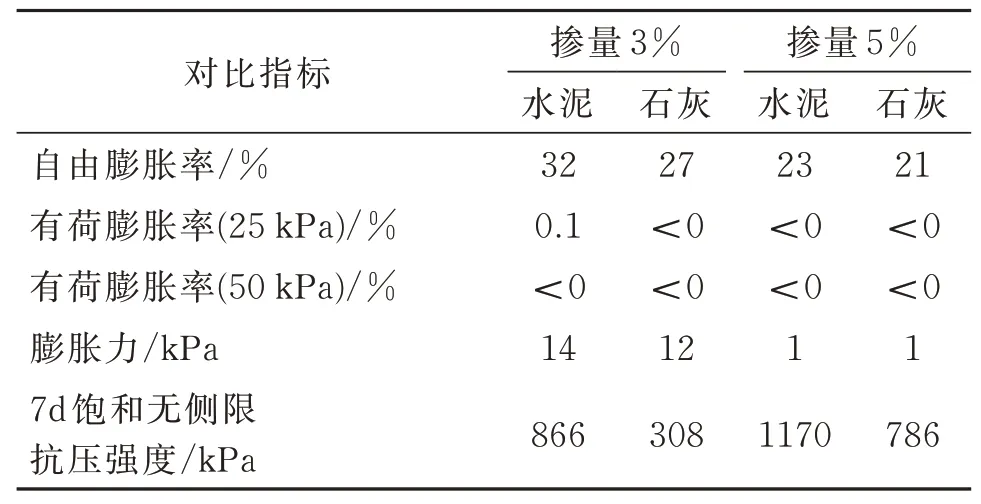

由表1可知:膨胀土掺入水泥改良后,因固化反应粗颗粒含量增加,胀缩性显著降低,强度指标与水稳定系数大幅提高,说明膨胀土采用水泥掺量3%-5%进行改良方案可行。同时,对比同掺量水泥与石灰改良部分指标(如表2所示)可知:在降低膨胀性方面,水泥与石灰改良功效相当,但在提高强度方面,采用水泥进行改良效果更好。

表1 水泥改良膨胀土工程性质Tab.1 Engineering properties of cement-stabilized expansive soil

表2 水泥与石灰改良对比Tab.2 Comparison of cement and lime improvement

动载模拟:激振器选用ZBS60型变频、变矩式振动机,其多次应用于铁路路基动力试验,具有良好工作性能。激振器自身质量较小,需借助混凝土配置块协同工作。参考文献[19]方法,确定混凝土配重块与路基面接触面为1.5 m正方形,混凝土配置块采用台阶形式,一级和二级台阶高度分别为150和1200 mm。混凝土配重块激振过程中要满足稳定、抗裂等要求。文献[14-15]表明重载铁路路基面动应力范围为80-128 kPa,试验中通过调整激振器的频率与偏心力矩,使加载曲线(正弦曲线)动应力幅值涵盖70-140 kPa。参考文献[16,19],振动频率由车速与振源距离的简化计算公式得到

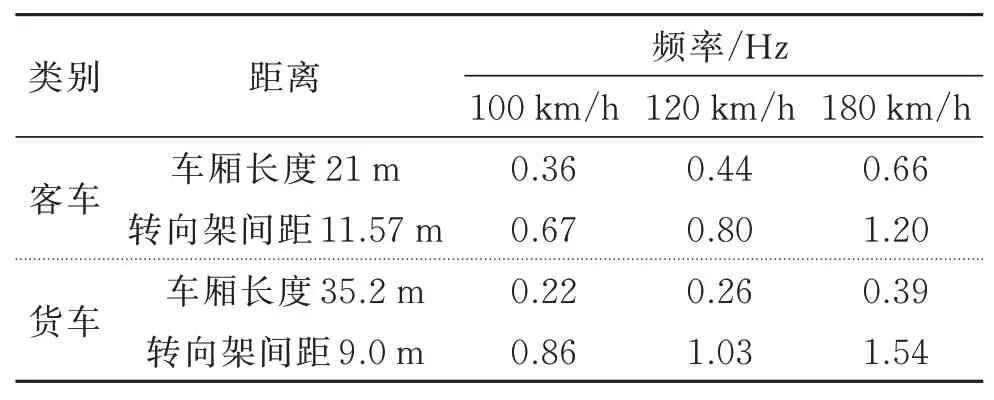

式中f为激振频率(Hz);v为行车速度(km/h);s为激振源距离(m)。以重载铁路多采用C80货车组和SS9客运列车为例,计算振动频率如表3所示。

由表3可知:客车或货车作用产生的激振频率范围约为0.2-1.6 Hz,为保护加载设备,前50×105次加载频率控制在1 Hz以内。参考文献[14,16],加载振次选取400×104次,近似模拟运营10年内列车荷载量。考虑实际路基所受动应力为柔性荷载,在激振台下铺设厚度0.15 m工作垫层(材料与基床表层相同),使模拟动应力与实际情况尽可能接近。

表3 列车振动频率Tab.3 Vibration frequency of the trains

元件布设:在断面左线轨道中心位置,基床表层顶面、及以下0.6,1.5,2.5,3.5和4.5 m处各设置一处动应力、动加速度测试元件;沿轨道中心左偏移0.5 m、右偏移1.5 m线,分别在基床表层底面、基床底层底面,各设置2处动应力、动加速度测试元件。断面共设置10处测试点,测试元件横断面布置如图1所示。

图1 测试组件布置横断面图(单位:m)Fig.1 Cross-sectional view of test component layout(Unit:m)

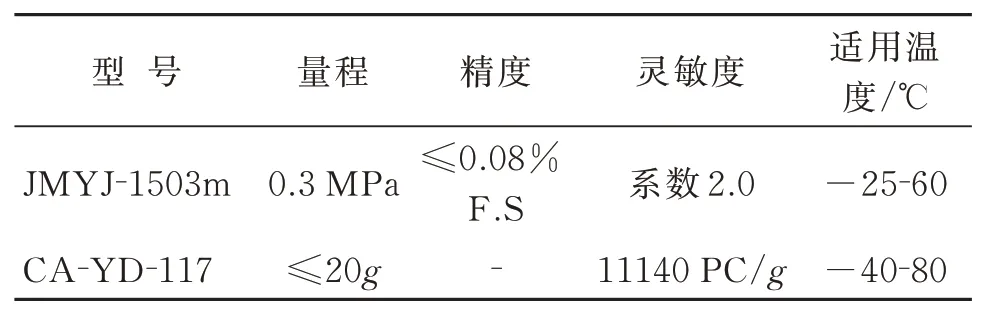

影响测试结果因素包括:传感器类型、量程、精度、灵敏度、温度等。结合试验特点,并参考文献[13,18-19]测试元件类型,试验选取JMYJ-1503m型电阻式动土压力盒与CA-YD-117型压电式加速度传感器,主要参数如表4所示。数据采集选用60通道IMC采集仪,试验过程如图2所示。

表4 元件主要技术参数Tab.4 Main technical parameters of components

图2 现场激振试验测试过程图Fig.2 Test process chart of field excitation test

考虑列车荷载发生营运期,同时尽可能避免填筑期地基持续沉降对现场试验结果影响,待路基静置达1年之久才开始。图3为现场激振试验开始前路基中心地基沉降测试数据(为避免干扰现场激振试验断面开展,沉降测试选DK948+270断面,与现场激振试验DK948+275断面相差5 m)。

图3 建设期地基沉降测试曲线Fig.3 Test curve of foundation settlement

由图3可知:测试断面沉降随时间发展呈阶段性变化特征,填筑前期地基受上部荷载作用压缩变形快速发展,填筑后期地基压缩变形逐渐变缓,静置期沉降随时间发展趋于稳定。可见,激振试验开始前沉降基本完成,路基变形处于稳定状态。

2 激振试验测试数据分析

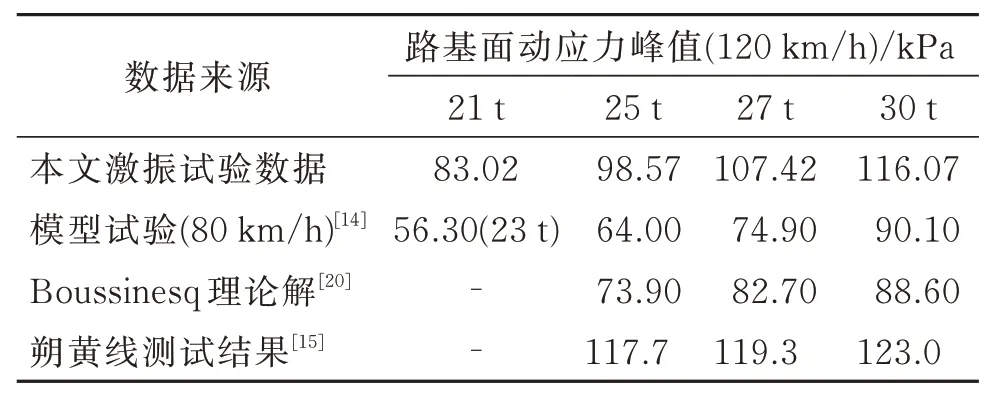

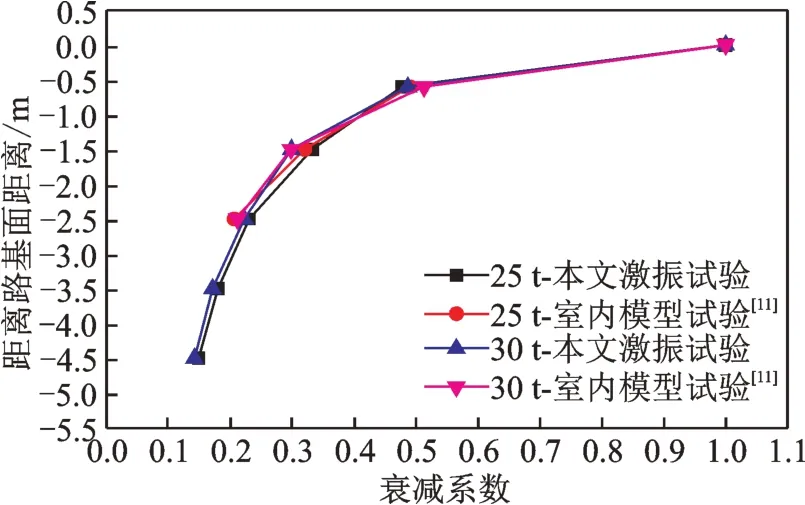

数据采样间距时间为1 ms,在对实测数据处理过程中,按95%的置信区间剔除异常值,取有效值分析。为验证测试结果的可靠性,分别从路基面动应力峰值与动应力沿路基深度衰减规律两个方面验证,表5为不同方法获取的路基面动应力峰值,图4为不同途径获取动应力沿路基深度衰减曲线(衰减值为同位置动应力与路基面动应力之比)。

由表5可知:Boussinesq理论解与模型试验结果接近,均小于本文现场激振试验测试结果,随轴重增加三者差异逐渐减小,轴重30 t时激振试验结果约为模型试验、理论解的1.3倍,其中模型试验误差除考虑测试系统外,速度不同也是一个不可忽视的因素;相同荷载工况下,激振试验测试结果与朔黄重载铁路行车试验结果基本吻合,轴重30 t时误差约为6%,相对较小。

由图4可知:激振试验与室内模型试验测试获取的动应力沿路基深度衰减规律吻合度较高,两者在基床(2.5 m)范围内衰减系数约为0.22,说明该范围内动应力衰减接近80%。

综合表5和图4可知,峰值与衰减曲线验证了本文激振试验加载方法与测试结果的可靠性。

表5 路基面动应力对比Tab.5 Comparison dynamic stress on subgrade surface

图4 动应力沿路基深度衰减曲线Fig.4 Attenuation curve of dynamic stress along with the subgrade depth

2.1 加速度测试结果分析

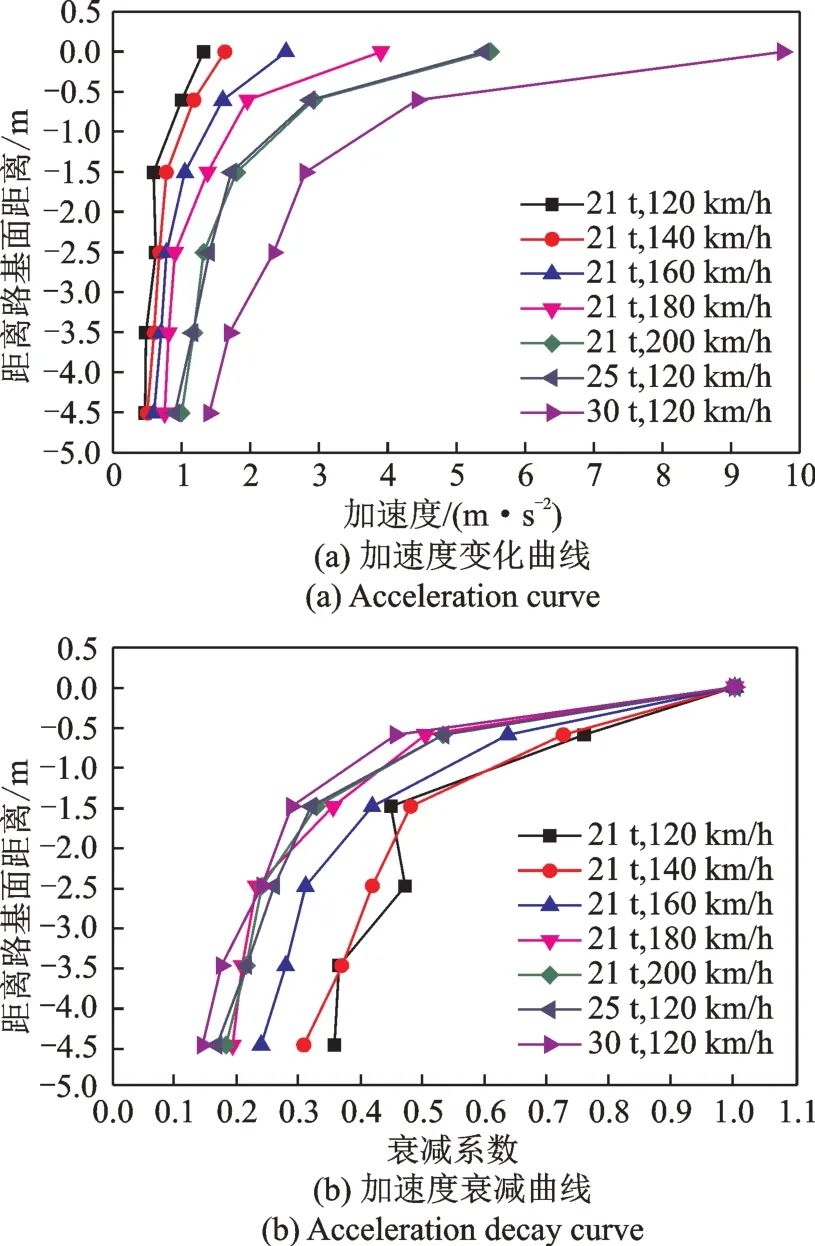

图5为激振试验获取的不同荷载工况条件下加速度沿路基深度的变化与衰减曲线。

图5 加速度沿路基深度变化曲线Fig.5 Acceleration variation curve along subgrade depth

由图5可知:加速度随速度增加逐渐变大,轴重21 t、时速120,140,160,180,200 km荷载工况下路基面加速度依次为1.3,1.6,2.5,3.9,5.5 m2/s,加速度随列车速度增加增幅逐渐变大(23.08%,92.31%,200%,323%);相同时速条件下,轴重由25 t增至30 t时,路基面加速度测试值为9.8 m2/s,相应增加了78.18%;不同荷载工况下加速度沿路基深度衰减趋势基本一致,但局部曲线有一定的波动,初步考虑数据异常;轴重21 t、时速120-200 km客运列车作用下,加速度衰减至基床底层底面时的衰减系数为0.17-0.36,说明基床范围内动应力最大衰减量达到64%-83%;相比客车而言,时速120 km、轴重25-30 t货车作用下加速度衰减曲线的一致性更好,到达基床底层底面衰减量可达80%以上。

2.2 动应力测试结果分析

图6为激振试验获取不同荷载工况条件下的动应力沿路基深度变化和衰减曲线。由图6可知:动应力沿路基深度变化和衰减规律与测试加速度吻合;轴重21 t、时速120,140,160,180,200 km荷载工况下路基面的动应力依次为83.02,89.13,92.61,96.13,103.02 kPa;时速120 km、轴重25和30 t荷载工况下路基面动应力测试值为98.57和116.07 kPa。相较而言,动应力沿路基深度衰减曲线的整体一致性要好于加速度,动应力在基床表层和底层范围最大衰减量分别可达40%和80%;轴重25-30 t重载货车组运行时,基床表层底面和基床底层地面动应力分别为47.07-56.50 kPa和22.67-25.80 kPa。

图6 动应力沿路基深度变化曲线Fig.6 Dynamic stress curve along subgrade depth

测试断面埋设动土压力量程0.2 MPa,而路基面最大动应力为116.07 kPa,约为组件量程的58.03%,可以确保测试过程中组件一直处于良好工作状态。

3 动力影响范围与动力稳定性分析

3.1 动力影响范围

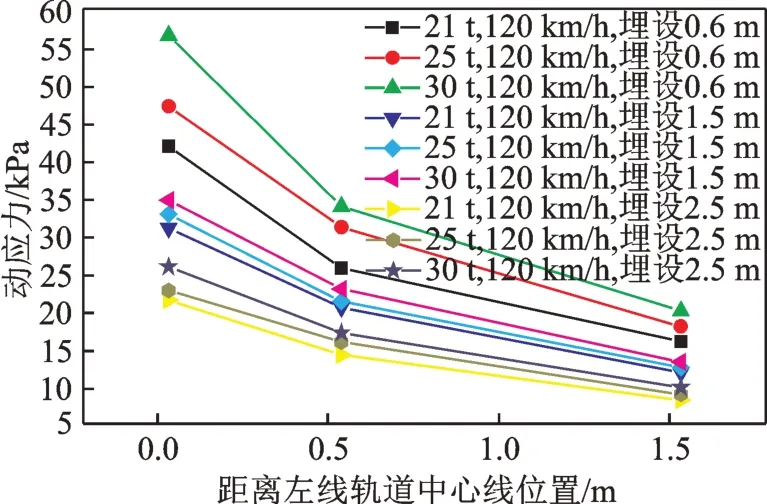

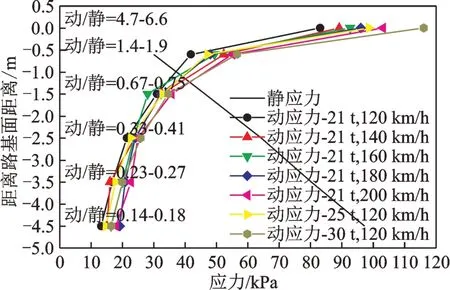

路基受上部激振荷载作用下,在水平和竖向同时分布动应力,各自影响范围如图7和8所示,其中竖向影响深度最受关注,本文采用动静应力比探讨动应力在竖向的影响深度(参考文献[16],把动静应力比0.2作为确定动应力有效作用范围依据,即动力影响范围为动静应力比>0.2)[16]。

由图7可知:在相同埋设位置,距离激振源距离较近的测点动应力越大,动应力沿路基横向呈线性衰减,距离激振中线右侧0.5和1.5 m处动应力衰减量分别约为35%和60%。

图7 动应力沿路基横向变化曲线Fig.7 Dynamic stress curve along subgrade transverse direction

由图8可知:动应力沿路基深度逐渐衰减,静应力(材料自重应力计算)随路基深度逐渐增加;在路基深度2.5 m处计算动静应力比值为0.33-0.41,大于0.2,说明动力影响深度已经超过基床设计厚度2.5 m;路基深度3.5和4.5 m处动静应力比值分别为0.23-0.27和0.14-0.18,说明重载铁路水泥改良膨胀土路基服役期列车荷载作用下的竖向动力影响深度约为3.5-4.5 m。

图8 动、静应力沿路基深度变化曲线Fig.8 Dynamic and static stress curve along with the subgrade depth

由上述可知,营运期列车动载对路基横向影响范围有限,更多表现为竖向。鉴于竖向动力影响范围已超过基床设计厚度值,需对其动力稳定进行合理评估。

3.2 路基动强度稳定分析

本文借助临界动应力[15,19]法对路基的动强度稳定性进行评价(当路基动应力水平小于同位置填料临界动应力时认为稳定,反之不稳定),填料临界动应力范围参考文献[20-21]选取,其中文献[20]为本文作者前期研究成果,具体对比结构如表6所示。

由表6可知:基床表层、基床底层及以下路堤在不同列车荷载工况下,路基动应力水平均小于同位置填料临界动应力,说明水泥掺量的5%和3%为改良膨胀土分别用作重载铁路基床底层及以下路堤填料,满足动强度稳定要求。

表6 路基应力水平与临界动应力对比Tab.6 Comparisons of subgrade stress level with critical dynamic stress

3.3 路基动变形稳定分析

图9为测试路基面累积变形平均值随激振次数的变化曲线,选取相邻DK948+175断面(该断面基床表层为A组填料,基床表层以下为B组填料)进行对比分析。

由图9可知:循环激振荷载作用下,路基面累积变形随振次增加呈“快速-缓慢-稳定”发展,累积变形主要发生在前150×104次,约占总测试路基面累积变形值的80%以上;激振200×104和400×104次时累积变形分别为3.58,3.64 mm,整体控制在5 mm以内,说明循环荷载作用下水泥改良土路基压缩变形量相对较小,路基动变形稳定性基本满足要求。另外,对比知水泥改良膨胀土路基断面与相邻A/B组填料断面测试结果差异较小,说明膨胀土经水泥改良后路基的强度与刚度能够与A/B组填料相当。

图9 累积变形随激振次数变化曲线Fig.9 Curve of cumulative deformation with times of excitation

4 结论

依托浩吉重载铁路工程背景,开展水泥改良膨胀土路基的现场大型激振试验,模拟预留客运轴重21 t、时速120-200 km及轴重25-30 t、时速120 km货运列车作用下路基的动力特性,得出如下结论:

(1)将现场激振试验结果与理论计算、已有重载铁路现场行车试验、重载铁路室内路基足尺模型测试结果进行对比,现场激振试验测试路基面峰值大于室内模型试验和Boussinesq理论解,与已有现场行车试验误差相对较小,动应力沿路基深度衰减规律与室内模型试验吻合,表明激振试验可以有效模拟重载列车作用下路基结构的动力特性。

(2)测试动应力与加速度沿路基深度变化与衰减的规律基本吻合,不同荷载工况下动应力衰减曲线一致性好于加速度;时速120 km、轴重25-30 t重载列车作用路基面动应力为98.57-116.07 kPa,大于轴重21 t、时速120-200 km预留客车作用时的83.02-103.02 kPa;重载列车作用下路基动应力在横向影响较弱,竖向动力影响深度约为基床设计厚度的1.4-1.8倍。

(3)水泥掺量为5%和3%的改良膨胀土分别用作路基底层与以下路堤填料时,对比可知路基动力影响深度范围内填料的临界动应力范围远大于同位置路基的动应力水平,说明动强度稳定;测试循环激振荷载作用下路基面累积变形较小,控制在5 mm以内,说明动变形处于稳定状态。

文中结合现场试验对重载铁路水泥改良膨胀土路基的动力特性进行研究,获得有益结论,不足之处在于:激振器施加为竖向正弦荷载,未能考虑列车行驶过程中的主应力旋转效应;激振器并没有架设到真实轨道上,累积变形未能考虑轨枕-道砟相互作用时的变形量。鉴于此,后期可结合该断面运营期测试数据进一步补充分析。