纳米压痕法测定BGA 焊球性能中的加载曲线研究

2022-01-12王兴华刘祥龙谢国芳

吴 平,兰 欣,王兴华,刘祥龙,谢国芳

(山东大学 能源与动力工程学院,山东 济南 250061)

球栅阵列封装(Ball Grid Array,BGA)具有高集成、小型化和高可靠性的优点,符合现代电子元器件的发展要求,被大量应用于微电子封装领域,是目前主流的封装技术之一。在BGA 封装中,焊球起到机械支撑、导热、导电与防止电路短接等作用,因此其力学性能对焊点和器件整体可靠性至关重要[1-3]。

为了得到焊球的杨氏模量、硬度、蠕变和屈服应力等力学性能参数,一般采用单轴拉伸方法。Ma等[4]对无铅焊料的力学性能进行了全面的总结。王凤江等[5]研究表明单轴拉伸方法可以很好地反映块体焊料的力学性能,同时也发现BGA 焊球具有明显的尺寸效应(Indentation Size Effect,ISE)。孔祥霞等[6]研究了焊球的尺寸效应,发现焊球的塑性、蠕变等力学性能在小尺度下发生了变化。因此,采用单轴拉伸法所得到的焊球力学性能参数并不适用于BGA 封装中的微焊点。

随着技术的发展,纳米压痕法在微焊点的力学性能研究中得到了广泛应用[7]。Liu 等[8]使用纳米压痕法获得了SnBi、Sn-Ag-Cu(SAC)和PbSn 三种焊球的杨氏模量、硬度和蠕变参数。Abdullah 等[9]通过纳米压痕试验获得了SAC305 焊料的硬度和杨氏模量。Jalar 等[10]采用纳米压痕载荷位移法来测定时效1000 h后焊点的微观力学性能。Safee 等[11]通过纳米压痕法研究发现冲击波会影响SAC387 焊料的硬度和杨氏模量从而恶化焊料的力学性能。Dao 等[12]对76 组材料的纳米压痕实验数据进行了详细的研究,提出特征塑性应变σ0.033,通过多个无量刚函数结合有限元分析的方法,从纳米压痕实验数据中反演出了塑性材料的应力-应变关系曲线和屈服应力。Ogasawara 等[13]基于Dao 等的反演方法,提出了新的代表应变σ0.0115,认为其可以更好地得到材料的屈服性能。

在有限元反演方法中,多采用Kick 模型[14]P=Ch2描述纳米压痕实验加载曲线。但是Bucaill 等[15]研究了ISE 后指出具有锐角压头的压痕并不是自相似的,这导致了Kick 模型中的加载曲线斜率C存在不确定性。为了更准确地拟合纳米压痕加载曲线,研究人员先后提出了多种模型。Sylwia 等[16]根据Meyer 定律的经验公式P=Khn(其中P是压痕载荷,h是压痕长度,K是常数,n是Meyer 指数)研究了铝基体的性能,结果表明该模型可在一定程度上反映材料的ISE。Karan等[17]在Kick 模型的基础上提出了新的公式P=C(h+x)2,通过添加修正项x使公式可以更好地拟合纳米压痕实验曲线。王志海等[18]对SAC305 焊料进行了纳米压痕法实验,对比了P=Ch2与P=C(h+x)2在焊料中的应用,发现使用P=C(h+x)2能更好地反映焊料的力学性能。Quinn[19]研究表明使用模型P=a1d+a2d2可以更好地表征玻璃的ISE。Gong 等[20]对陶瓷材料进行了研究,认为P=C3+C2h+C1h2能较好地反映纳米压痕实验中能量平衡关系,同时考虑了附加能量耗散和实验误差。虽然目前模型众多,但其对纳米压痕实验的载荷加载曲线拟合效果如何却鲜有研究。

本文针对BGA 封装中经常使用的PbSn、SAC305两种焊球(直径为760 μm),采用纳米压痕实验法、Oliver-Pharr 法和有限元分析等方法获得了焊球的杨氏模量、硬度和屈服应力等力学性能参数。为了更好地反映焊球的纳米压痕加载曲线,提出衡量参数λ用于评估多种拟合方程对纳米压痕加载曲线的拟合效果。

1 纳米压痕实验

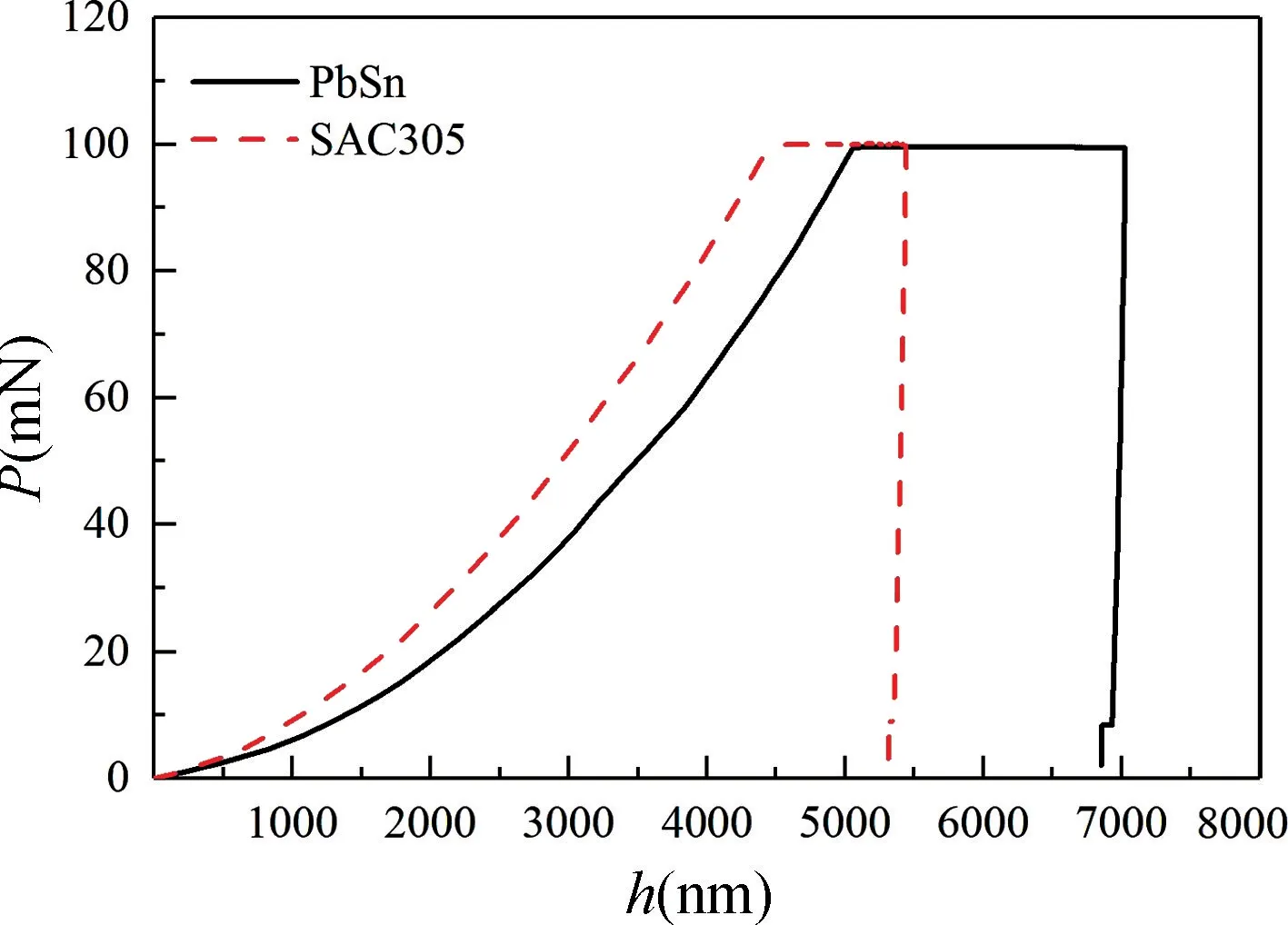

本实验采用Anton Paar NHT2 型纳米压痕仪,该仪器可以精确测量nm 级位移与mN 级载荷,并得到载荷-位移曲线,如图1 所示。压头为Berkovich 型,采用恒定载荷速率的方式进行单次压痕实验,保证压痕间距S>10h(h为压头尺寸)。实验时PbSn 与SAC305 样品的最大加载载荷为100 mN,加载速度为5 mN/s,当加载至最大载荷时保载300 s,然后以50 mN/s 卸载速度卸载到预设载荷的10%,保载100 s 以消除热漂移的影响,最后压头完全退出。每个样品均重复3 次实验,得到3条同种材料的载荷-位移曲线以保证准确性。

图1 纳米压痕实验载荷-位移曲线Fig.1 Nano-indentation experiment load-displacement curve

为满足纳米压痕实验要求,将PbSn 与SAC305 焊球镶嵌到环氧树脂中,使用打磨机打磨镶样至小球露出截面,然后金相抛光,过程中保证试样上下两个平面平行,最终试样如图2 所示。

图2 焊球试样Fig.2 Solder ball sample

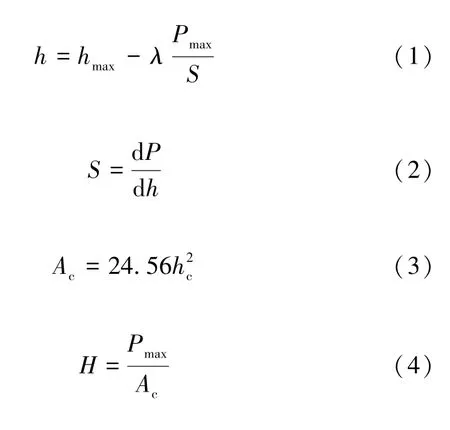

本实验使用Oliver-Pharr 方法获得两种焊球的杨氏模量和硬度,方法如下[18]:

式中:hc为接触深度;λ是压头修正系数,对于Berkovich 型压头,λ=0.75;S是卸载曲线的斜率,实验中PnSn 焊球拟合卸载曲线前30%,SAC305 焊球拟合卸载曲线前20%;Ac是接触面积。结合式(1)~(4),可以得到焊球的硬度Er为:

式中:β是与压头形状有关的系数,取1;Ei、vi分别为金刚石压头的杨氏模量和泊松比;Es、vs分别为待测焊球的杨氏模量和泊松比,vs一般取0.3。

由式(5)~(6)可知,已知压头的杨氏模量和泊松比就能得到待测焊球的杨氏模量Es。

为了得到焊球的屈服应力,Dao 等[12]提出了П1、П2、П3、П4、П5无量刚函数:

通过有限元分析与无量纲函数相结合,反演出焊球的应力-应变曲线,由此可得到焊球的屈服应力。

2 有限元分析

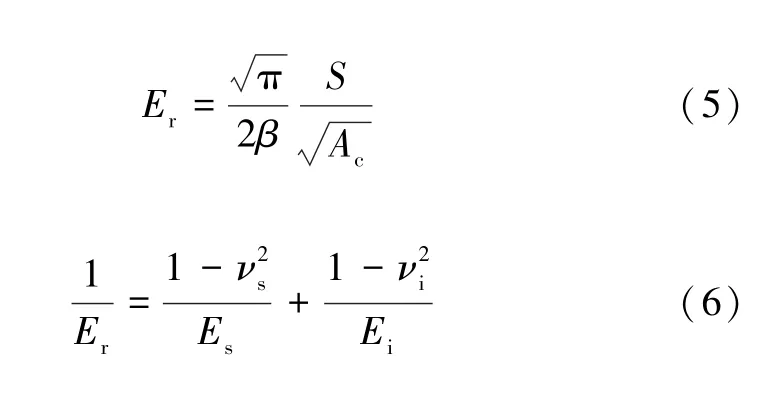

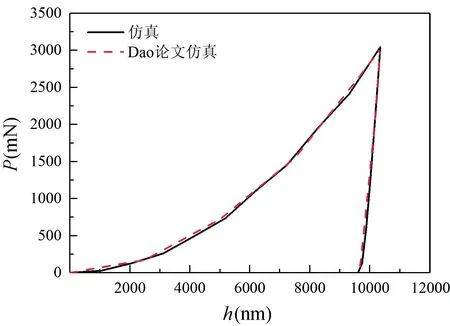

通过ABAQUS 二维有限元模型仿真,模拟了焊球的纳米压痕过程。分析模型由Berkovich 型压头和轴对称试样两部分组成,如图3 所示。压头为轴对称解析刚体,夹角70.3°,试样尺寸为300 μm×300 μm。网格由1700 个四结点双线性轴对称四边形单元组成,采用减缩积分,沙漏控制。对压头接触区域进行了局部加密,加密区域尺寸为20 μm×40 μm。模型压头与被测材料间的接触方式为面-面接触方式,主面选择为压头表面,从面选择为被测材料的上表面,压头与网格之间的接触假定为无摩擦。压头完全限制了除Y方向外的自由度,试样模型底面完全固定,与Y对称轴重合的试样中心线仅在Y方向上可发生形变。载荷加载方式为位移加载。通过与Dao 等[12]的仿真结果对比验证了本实验有限元模型仿真的正确性,如图4 所示。

图3 有限元仿真模型Fig.3 Finite element model

图4 仿真结果对比Fig.4 Comparison of simulation results

3 结果分析

3.1 材料力学性能

图5 为PbSn 和SAC305 焊球的载荷-位移曲线,可以看出两种材料的曲线具有相同变化趋势,在卸载阶段曲线接近为一条直线,说明两种焊球在纳米压痕实验中以塑性变形为主。

图5 焊球载荷-位移曲线Fig.5 Load-displacement curves of solder balls

图6 展示了两种焊球的实验压痕,图中PbSn 焊球的纳米压痕接触面积和压痕深度均大于SAC305 焊球,说明相同应力时PbSn 焊球更容易发生变形。

图6 焊球的实验压痕Fig.6 Experimental indentation of solder balls

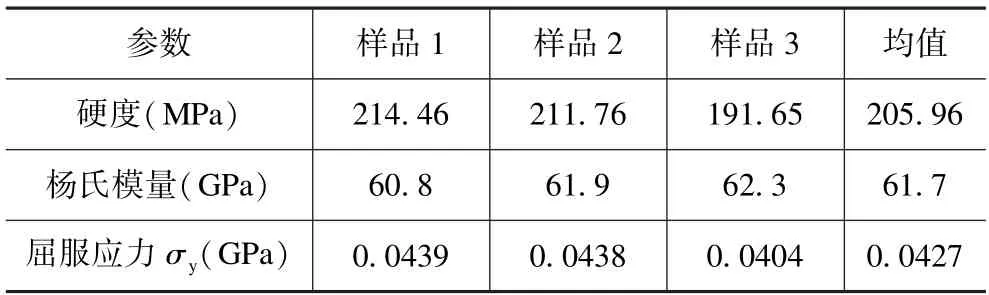

表1 和表2 分别为两种焊球的硬度和杨氏模量。PbSn 和SAC305 焊球的硬度分别为156.9 MPa 和205.96 MPa,杨氏模量分别为35.3 GPa 和61.7 GPa,屈服应力分别为0.0353 GPa 和0.0427 GPa,结果表明PbSn 焊球的硬度、杨氏模量和屈服应力都比SAC305焊球低,这说明SAC305 焊球的抗变形能力更强,可以承受的应力更大,与压痕实验的结论一致。

表1 PbSn 焊球力学参数Tab.1 Mechanical parameters of PbSn solder balls

表2 SAC305 焊球力学参数Tab.2 Mechanical parameters of SAC305 solder balls

3.2 加载曲线的拟合方程

在纳米压痕曲线加载过程和无量纲方程反演材料屈服应力的研究中,加载曲线斜率C多是使用P=Ch2公式拟合,然而研究结果表明拟合的加载曲线斜率C对计算屈服应力影响显著,而P=Ch2并不能很好地反映加载曲线的变化与性质,因此选取合适的方程拟合加载曲线至关重要。

图7(a)和(b)分别显示了两种焊球使用不同方程的拟合加载曲线与实验加载曲线。从图7(a)可以看出,对于PbSn 焊球,除了方程P=Ch2拟合曲线与实验曲线相差较大以外,其他方程都能较好地拟合加载曲线。在加载曲线初始阶段,方程P=C2h+C1h2、P=C3+C2h+C1h2、P=C(h+x)2均能很好地拟合实验曲线,而方程P=Ch2、P=C(h+x)n与实验曲线偏离较大。对于SAC305 焊球,从图7(b)可以看出,方程P=Ch2的拟合曲线与实验曲线偏差较大,而其他方程都可以很好地拟合实验曲线。在加载曲线初始阶段,方程P=C(h+x)n能很好地拟合实验曲线,方程P=C2h+C1h2、P=C3+C2h+C1h2、P=C(h+x)2的拟合曲线与实验曲线有较小偏差,而方程P=Ch2的拟合曲线则完全偏离了实验曲线。因此,对于PbSn 焊球,方程P=C2h+C1h2、P=C3+C2h+C1h2、P=C(h+x)2拟合情况较好;而方程P=C(h+x)n对SAC305 焊球的拟合情况较好。

图7 方程拟合结果Fig.7 Equation fitting results

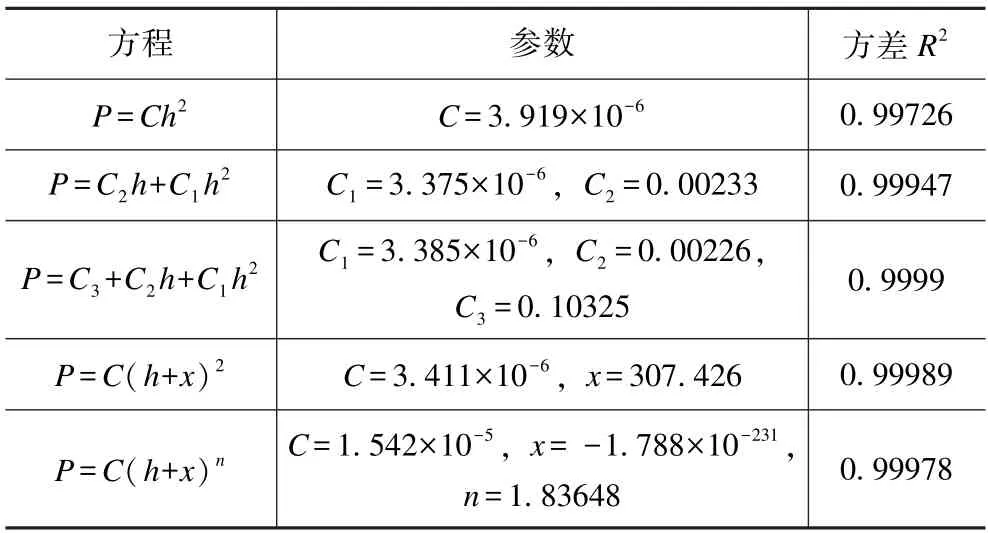

表3 列出了PbSn 焊球拟合方程的参数,R2为拟合方差,反映了方程的拟合程度,其值越接近1,表示拟合效果越好。结果表明,方程P=C2h+C1h2、P=C3+C2h+C1h2、P=C(h+x)2拟合的曲线斜率C和C1彼此相近,而与方程P=C(h+x)n拟合的C则完全不同,这可能与各拟合方程参数代表的实际物理意义不同有关。按照方差R2(拟合效果)从大到小依次排序为:P=C3+C2h+C1h2>P=C(h+x)2>P=C(h+x)n>P=C2h+C1h2>P=Ch2。表4 列出了SAC305 焊球拟合方程的参数。结果表明,方程P=C2h+C1h2、P=C3+C2h+C1h2获得的曲线斜率C和C1彼此相近,方程P=Ch2、P=C(h+x)2获得的C相近。按照方差R2(拟合效果)从大到小依次排序为:P=C(h+x)n>P=C3+C2h+C1h2>P=C2h+C1h2>P=C(h+x)2>P=Ch2。综上所述,对于PbSn 焊球,方程P=C3+C2h+C1h2、P=C(h+x)2拟合情况好;对于SAC305 焊球,方程P=C(h+x)n、P=C3+C2h+C1h2拟合情况好,但这与图7 中的结论不能完全对应。这说明仅凭单一参数R2并不能很好地反映拟合方程拟合的曲线是否符合实验曲线。

表3 PbSn 焊球拟合方程参数Tab.3 Parameters of fitting equation for PbSn solder balls

表4 SAC305 焊球拟合方程参数Tab.4 Parameters of fitting equation for SAC305 solder balls

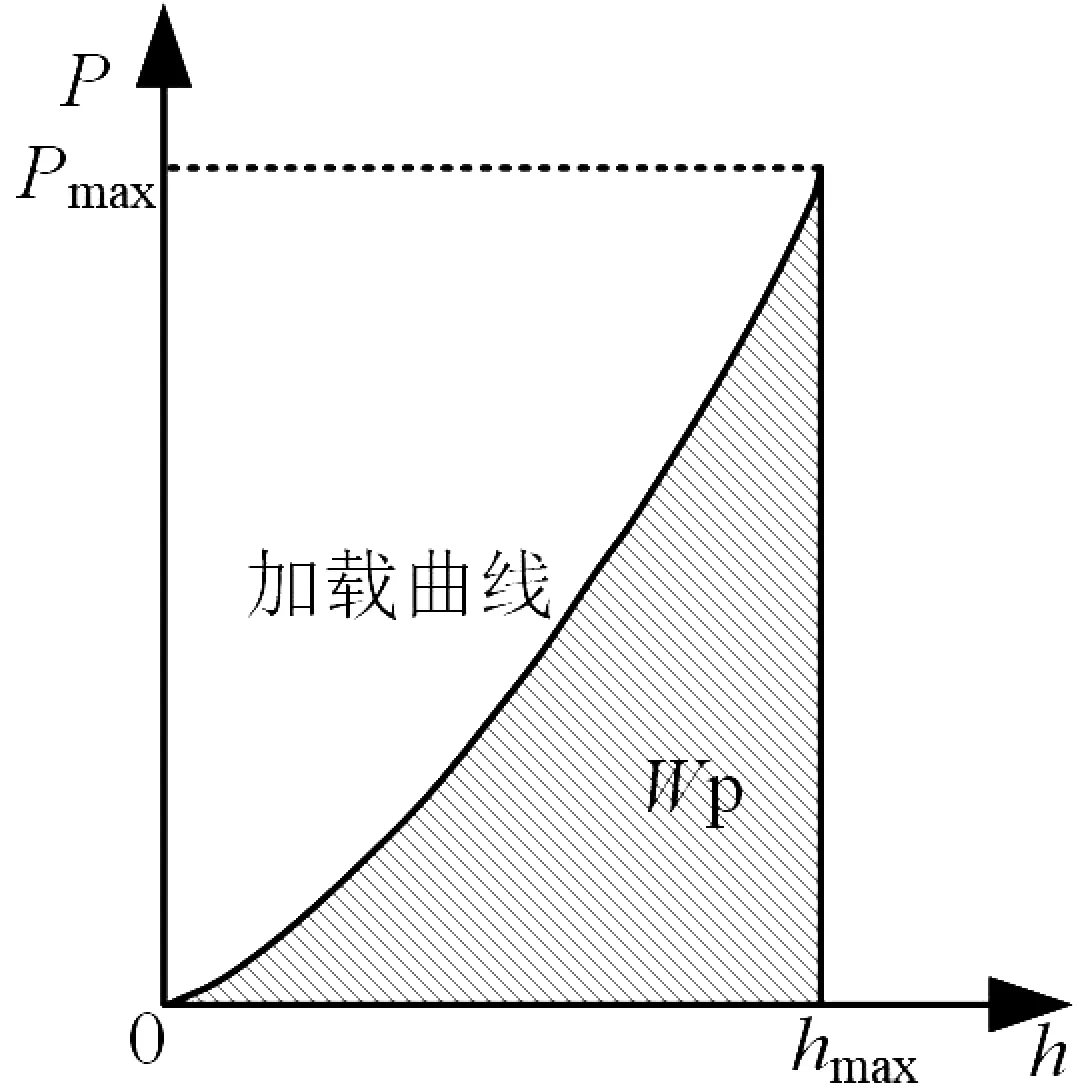

3.3 衡量参数λ

加载曲线反映了材料受力与位移的关系,如图8所示,加载曲线下方的阴影面积表示加载过程中压头对材料所做的塑性功Wp。塑性功与加载曲线曲率反应了材料的弹塑性能,如杨氏模量、屈服应力和硬度。目前对于从载荷-位移曲线反演材料的力学性能,无论是实验所得曲线还是模拟软件所得曲线,均采用Kick 模型拟合参数C用于反推材料的相关性质。

图8 塑性功示意图Fig.8 Plastic work diagram

3.2节的结果显示采用Kick 模型中的参数C并不能很好地表现出PbSn、SAC305 两种焊球的真实形变行为,同时单一评价参数R2也不能较好地反映拟合结果,因此提出以下参数定量表征不同模型所获得的参数与真实加载曲线之间的偏差:

式中:α表示曲线拟合程度,值越小表明拟合结果越好;Wp为实验曲线塑性功;Wp′为方程拟合曲线的塑性功;δ表示塑性功相对偏差,值越小表明模型拟合结果反映的材料变形行为与塑性功更接近实验情况;λ为衡量参数,表示方程的拟合效果,值越小说明拟合方程的拟合精度越高。

从实验曲线可得PnSn 焊球塑性功为182647 J,SAC305 焊球塑性功为168059 J,表5 和表6 显示了两种焊球的衡量参数值。从表中可以看到,对于PnSn 和SAC305 两种焊球,由方程P=Ch2拟合曲线计算的塑性功与实验曲线获得的塑性功存在较大偏差,其他方程获得的塑性功与实验结果相近。方程P=Ch2的λ值也远远大于其他方程,这说明方程P=Ch2并不能很好地反映材料加载过程中的形变,这与之前的结论一致。对于PnSn 焊球,λ值从小到大排列结果为:P=C(h+x)2 表5 PbSn 焊球衡量参数Tab.5 Measurement parameters of PbSn solder balls 表6 SAC305 焊球衡量参数Tab.6 Measurement parameters of SAC305 solder balls 综上所述,方程P=C3+C2h+C1h2在两种焊球中都能很好地拟合加载曲线,并反映出两种焊球在加载过程中的塑性变形。方程P=C3+C2h+C1h2获得的加载曲线斜率C1相比于方程P=Ch2得到的C更准确,可以更好地反映纳米压痕实验曲线加载过程。 采用纳米压痕法对PnSn 焊球和SAC305 焊球进行纳米压痕实验,通过有限元分析和Oliver-Pharr 法推导出两种焊球的杨氏模量分别为35.3 GPa 和61.7 GPa,硬度分别为156.90 MPa 和205.96 MPa,屈服应力分别为0.0353 GPa 和0.0427 GPa,结果显示SAC305 焊球拥有更强的抗变形能力。 使用不同的拟合方程对实验曲线的加载过程进行了拟合,结果表明广泛使用的拟合方程P=Ch2不能很好地反映材料的加载过程。以拟合参数方差R2为判断标准,方程P=C3+C2h+C1h2、P=C(h+x)2拟合PbSn焊球的情况较好,对于SAC 焊球,则是方程P=C(h+x)n、P=C3+C2h+C1h2拟合情况较好。但是单一参数R2并不能很好地反映拟合曲线是否符合实验曲线。 提出了衡量参数λ,可以作为拟合曲线是否很好地反映了纳米压痕加载曲线的判断依据。对于PnSn 焊球,方程P=C3+C2h+C1h2与方程P=C(h+x)2的λ数值较为接近,均可作为PnSn 焊球的加载曲线拟合方程。对于SAC 焊球,方程P=C3+C2h+C1h2则更适合作为SAC305 焊球的加载曲线拟合方程。相较于传统的拟合方程P=Ch2,基于公式P=C3+C2h+C1h2获得的加载曲线斜率C1比方程P=Ch2得到的C更准确,可以更好地反映PnSn 焊球和SAC305 焊球实验曲线加载过程。

4 结论