钢渣掺量对3D打印地聚物工作性能和早期强度影响

2022-01-12颜昱非张默

颜昱非 张默

(河北工业大学,天津 300401)

0 前言

建筑3D打印技术因其智能化、无模板化和高度自由化而被广泛关注和快速发展。建筑3D打印可降低材料用量,节约人力成本和模板成本,是一种绿色环保的建造方式[1-2]。随着工业固废大量产生,如何合理处置和资源化利用工业固废是促进工业、环境、经济和谐发展的关键。利用碱激发多种工业固废制备地聚物胶凝材料,并应用于需求量巨大的建筑材料中,是处理固废的有效途径[3-4]。将固废基地聚物胶凝材料应用于建筑3D打印中,可以提高3D打印的材料多元化和可持续发展,为固废处理提供新的途径[5-6]。但是,由于来源不同,固废基地聚物的材料性能较为复杂,对于3D打印这种新型建造技术,需要明确原料本身性质和配比对工作性能和力学性能影响,满足可3D打印性、可建造性和力学性能要求。

钢渣(SS)、粉煤灰(FA)和矿渣粉(Slag)是燃煤电厂和钢铁工业生产过程的主要副产品。粉煤灰和矿渣粉作为混凝土等建筑材料掺加料已被广泛使用[7-10],研究证明,适量钢渣可提高水泥砂浆和混凝土力学性能[11-12]。但是,由于钢渣较高的游离氧化钙和氧化镁含量,掺入混凝土会产生10%及以上的膨胀,导致混凝土开裂,限制了钢渣作为混凝土骨料的回收利用[13]。近年来,越来越多的学者研究碱激发钢渣粉制备地聚物。但是,由于钢渣的化学成分和矿物组成差异较大,地聚物的工作性能和力学性能有很大差异[14-15]。此外,由于钢渣的活性较低,通常需要对钢渣进行磨细预活化,提高钢渣激发活性[16]。本文利用钢渣微粉与粉煤灰、矿渣粉协同激发制备3D打印地聚物,通过改变钢渣微粉和粉煤灰的比例来调节原料的元素比例,研究其对多固废地聚物的需水量、流动度、凝结时间和早期抗压强度的影响,并进行了3D打印,为钢渣在3D打印多固废地聚物中的资源化利用提供试验基础。

1 试验

1.1 原材料

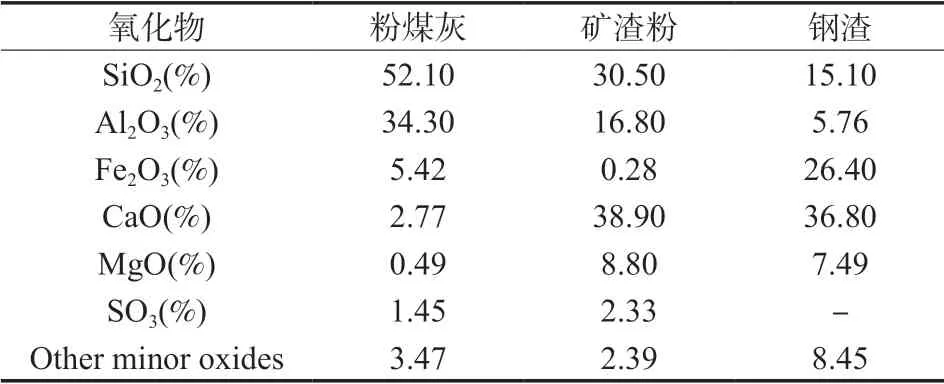

制备地聚物所用的低钙粉煤灰、钢渣微粉和矿渣微粉由金泰成科技集团有限公司提供,XRF测试化学成分见表1。所用硅酸钠为不含结晶水的零水硅酸钠,纯度99%,模数为1.4,通过“一步法”制备“只加水”地聚物。采用石英砂作为骨料,试验中所用水均为自来水。

表1 原材料的化学组成Tab.1 Composition of raw materials

用激光粒度仪测定三种废料粉末的粒度,结果如图1所示,粉煤灰的粒径主要分布在5~80μm,3.5μm的粒径最多,矿渣粉的粒径主要分布在1~7μm,3.5μm的粒径最多,钢渣的粒径分布比较分散,主要粒径分别为3.0μm、41μm和321μm。

图1 固废材料的粒度分布:(a)增量体积;(b)累积体积Fig.1 Particle size distributions of solid waste materials:(a) incremental volume;(b) cumulative volume

通过XRD测试三种废料的物相,结果如图2所示,在矿渣和粉煤灰中存在明显的“馒头峰”,表示其中含有无定形的物质,而钢渣的XRD衍射图中大多为尖锐的衍射峰,没有明显无定形的物质存在。

图2 固废材料的XRD衍射图Fig.2 XRD pattern of solid waste material

1.2 配合比方案

不同钢渣掺量的地聚物砂浆配合比见表2,为了保证制备的地聚物的可打印性,通过调整用水量将新拌地聚物砂浆的流动度保持在20~21cm之间。表2中所示各种组分比例为总量的占比。

表2 粉煤灰-矿粉-钢渣地聚物的配合比设计Tab.2 Mix design of Fly ash-Slag-SS geopolymer

1.3 制备方法

采用“一步法”制备多固废地聚物,将零水硅酸钠、矿渣粉、粉煤灰和钢渣的干粉按表2的配比搅拌3min得到均匀的混合粉末,再按比例加入自来水后搅拌10min,将得到的新拌多固废地聚物砂浆浇筑40mm×40mm×160mm模具,在电动振动台上震动3min后室温养护。

1.4 测试方法

1.4.1 凝结时间

根据GB/T 1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》,使用维卡仪对多固废地聚物的凝结时间进行测试。当原材料与水接触的同时开始计时,将地聚物倒入深40mm,顶内直径65mm、底内直径75mm的截顶圆锥模具中。将测试针松开30s后,当测试针沉至底板4mm±1mm时,为初凝状态,时间计为初凝时间。当环形附件不能在试体上留下痕迹时,为终凝状态,时间计为终凝时间[17]。

1.4.2 流动度

根据GB/T 2419-2005《水泥胶砂流动度测定方法》的方法对多固废地聚物的流动度进行测试。将制备好的新鲜地聚物分两层迅速倒入上口内径70mm,下口内径100mm,高度60mm的模具中,第一层装载至模具高度的2/3处,用小刀在相互垂直的两个方向各划5 次,用捣棒由边缘至中心捣压15 次,随后装载第二层地聚物,装至高出模具20mm,用小刀在相互垂直的两个方向各划5次,用捣棒由边缘至中心捣压10次。捣压完毕后取下模套,用小刀抹去高出模具的地聚物。将模具垂直向上提起,开动跳桌,以每秒1次的频率跳动25次。用卡尺测量地聚物底面互相垂直的两个方向直径,计算平均值,得到流动度[18]。

1.4.3 抗压强度

将抗压试件养护7d后,按照GB/T 17671-1999《水泥砂浆强度检测方法》采用加载能力为300kN的万能力学试验机测试地聚物砂浆的无侧限抗压强度,加载速度为800N/min[19]。

1.4.4 3D打印性能

采用桌面式3D打印机打印轮廓构件,打印喷嘴直径20mm,打印图形为直径20cm,高度30cm的圆柱,打印层厚0.5cm,打印速率为40mm/s。

2 结果与讨论

2.1 3D打印多固废地聚物的工作性能和早期强度

2.1.1 凝结时间和流动度

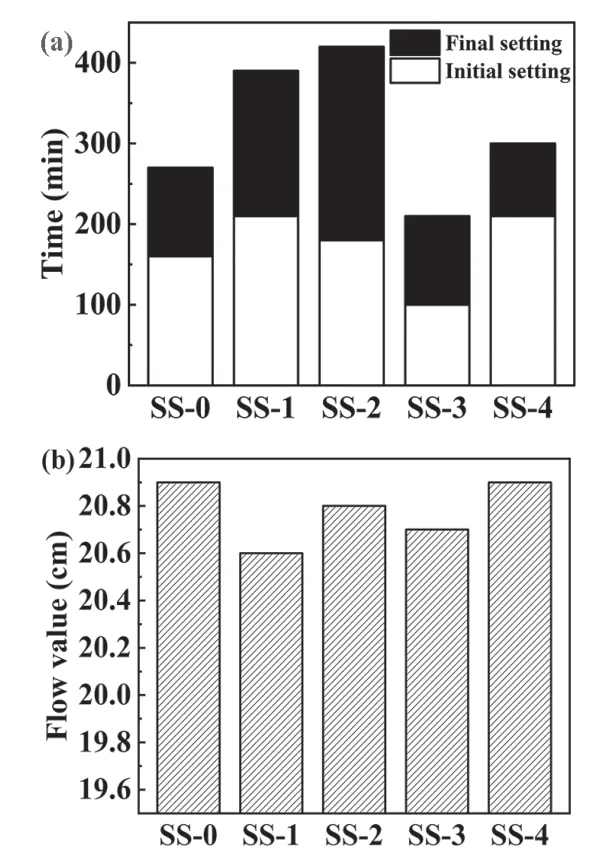

钢渣掺量为0、10%、20%、30%、40%的地聚物砂浆凝结时间如图3(a)所示。随着钢渣替代粉煤灰含量增加,地聚物的凝结时间逐渐延长,当钢渣掺量达到20%时,凝结时间最长,初凝时间从160min延长至210min,终凝时间从270min延长至390min。随着钢渣的掺量达到60%时,初凝时间从210min缩短至100min,终凝时间从390min先增加至420min再缩短至210min。继续增加钢渣掺量至80%时,地聚物的凝结时间又有所增加,初凝时间从100min增加至210min,终凝时间从210min增加至300min。

图3 粉煤灰-矿粉-钢渣地聚物的凝结时间(a)和流动度(b)Fig.3 (a) Setting time and (b) fluidity of Fly ash-Slag-SS geopolymer

发生这种变化的原因,可能是由于在F级粉煤灰和矿渣粉的地聚物体系中,起胶凝作用的主要是C,N-A-S-H凝胶和水合硅酸钙(C-S-H)凝胶,这两种凝胶的形成决定了凝结时间。钢渣的主要成分是CaO,可作为两种凝胶的原料,但是由于活性较低,当掺量较低(<40%)时,反应变慢,从而凝结时间延长。而当CaO含量较高时,C-S-H凝胶比C,N-A-S-H凝胶更易形成,因此,当钢渣掺量提高(>40%),Ca2+含量进一步提高,导致大量的C-S-H凝胶快速生成,凝结时间缩短。此外,大量的Ca2+会与水反应生成Ca(OH)2,使得地聚物体系中的pH值上升,提供了一个高碱度的环境,使得废料中的硅铝酸盐溶解再聚合的反应速度加快,进一步缩短凝结时间[20]。

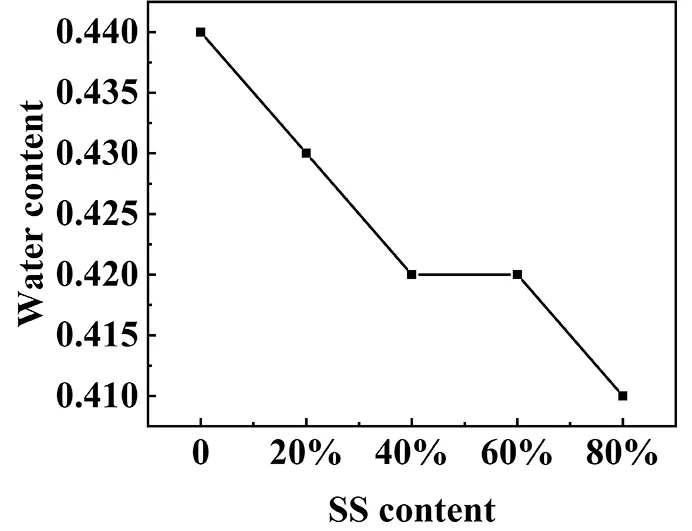

基于3D打印水泥基材料的试验经验,流动度在20-21cm之间的砂浆通常具备较好的可挤出性和建造性。因此,通过调整用水量将本研究中的各组地聚物砂浆流动度保持在20~21cm,具体流动度结果如图3(b)所示。在保证一定流动度的前提下,随着钢渣的掺量增高,需水量缓慢降低,从侧面反映了钢渣的掺入在需水量不变的情况下,可以改善地聚物的流动度,如图4所示。通过图2所示的XRD矿物组分表征发现,在矿渣粉和粉煤灰中,存在大量的无定形的玻璃体(馒头状峰),而钢渣中衍射峰强度较高,多为晶体矿物,没有明显的无定形的结构出现。原料中无定形结构相更容易受碱激发解构,无定形的成分越多,碱激发反应程度越高。因此,钢渣的活性较粉煤灰和矿渣弱,碱激发反应较慢,在碱性的矿渣体系中起到了微聚体的作用[21-22],使流动度增加,所需的用水量减少。

图4 钢渣含量对用水量的影响Fig.4 Effect of SS content on water consumption of geopolymer

2.1.2 早期强度

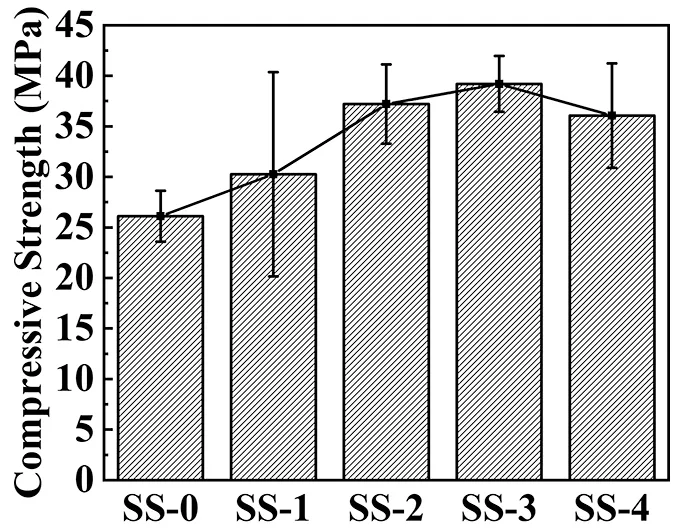

7d抗压强度随着钢渣掺量的变化如图5所示。不用钢渣替代粉煤灰样品的7d抗压强度为26.1MPa,随着钢渣掺量的增加,7d抗压强度增大,钢渣掺量达到60%时,7d抗压强度达到最大值39.2MPa,较不使用钢渣替代粉煤灰的样品增加了50%,再继续增加钢渣掺量达80%时,7d抗压强度降低至36.1MPa。这可能与钢渣中含有大量的CaO有关,钢渣的掺入会提供大量的钙离子,这些钙离子会促进C-S-H的形成,适量C-S-H凝胶的形成会降低粉煤灰-矿粉-钢渣地聚物内部的孔隙率,提高抗压强度,但是当钢渣的掺量过多(80%)时,过多的Ca2+在碱性环境下优先生成Ca(OH)2,从而降低强度,且过量的C-S-H凝胶会限制N-A-S-H凝胶的生成,而C-S-H凝胶的强度相对于N-AS-H凝胶较小,因此,钢渣的掺量过多时,粉煤灰-矿粉-钢渣地聚物的7d抗压强度会降低[20,23-24]。由于钢渣的加入,地聚物的含水量减少,含水量和7d抗压强度的关系如图6所示,适当钢渣掺量会提高地聚物体系中的pH值,促进C,N-A-S-H凝胶的形成,使得多固废地聚物体系的抗压强度提高。

图5 粉煤灰-矿粉-钢渣地聚物的7d抗压强度Fig.5 Compressive strength of Fly ash-Slag-SS geopolymer after 7 days of curing

图6 粉煤灰-矿粉-钢渣地聚物的含水量对7d抗压强度的影响Fig.6 Effect of water content on compressive strength of Fly ash-Slag-SS geopolymer after 7 days of curing

2.2 3D打印初试结果

将新拌SS-2地聚物砂浆进行3D打印,打印过程和结果如图7所示。结果显示,这种多固废地聚物有较好的挤出性和建造性,20mm的打印喷嘴可以顺利挤出,且连续打印40层不会倒塌,说明其建造性良好,可用于3D打印智能建造。但是,这种材料仍存在一些问题:1)粘度较高影响挤出性,增加用水量可以降低粘度但会影响建造性;2)由于缺少振捣过程,3D打印试件比浇筑试件抗压强度低,影响强度发展;3)多固废地聚物力学性能发展机理不明确。需要对3D多固废地聚物的流变性能、孔隙性能、层间粘结力等进行系统研究。

图7 SS-2的打印过程和结果Fig.7 3D printing process and results of SS-2

3 结论

本文以粉煤灰、矿渣粉和钢渣三种典型工业固废为原材料制备了地聚物砂浆,对其流动度、凝结时间,7d抗压强度和3D打印的初步性能进行了测试,得出以下结论:

1)钢渣的掺入可以调节粉煤灰-矿粉-钢渣地聚物的凝结时间,掺量<40%时具有明显的缓凝作用,将初凝时间由160min延长至210min,终凝时间由270min延长至290min。但是当钢渣掺入达到60%时,凝结时间会明显减短,初凝时间从210min缩短至100min,终凝时间从390min先增加至420min再缩短至210min。

2)地聚物砂浆的流动度维持在20~21cm基本不变时,随着钢渣掺入量增加,需水量呈下降趋势,从侧面说明钢渣的掺入量有利于提高地聚物砂浆流动度,这可能是由于钢渣活性较低,作为填充颗粒有利于胶凝材料流动。但考虑到对凝结时间的影响,本研究中40%钢渣掺量的地聚物最适合3D打印快速成型需求。

3)钢渣的适量掺入可以提高粉煤灰-矿粉-钢渣地聚物的7d抗压强度,当掺量为60%时,抗压强度达到最高39.2MPa,较不掺入钢渣的地聚物提升50%。但是再继续增加钢渣掺入量至80%时,地聚物的7d抗压强度出现少量下降。

4)初步试验表明,粉煤灰-矿粉-钢渣地聚物能够作为3D打印胶凝材料,通过钢渣掺量可进一步调节凝结时间和流动度,以满足不同打印条件的需求。