3D打印建筑砂浆的工作性和可建造性及其影响因素

2022-01-12刘巧玲赵宗志杨钱荣

刘巧玲 赵宗志 杨钱荣

(同济大学材料科学与工程学院,上海 201804)

0 前言

混凝土3D打印施工颠覆了传统混凝土浇筑施工方法[1],其挤出并叠加成型的施工特点决定了对其工作性和可建造性的要求与传统混凝土有很大的差异[2-3],如打印混凝土对挤出性能[4-5]、塑性变形性能[6]、粘结性能[7]、层间衔接性能[8]都有明确的要求,这必然导致打印混凝土的制备方法与传统混凝土有根本的差别。

T.T.Le等[9]采用水泥、砂子、粉煤灰、硅粉、超塑化剂、缓凝剂、促凝剂和纤维等材料制备符合挤出施工要求的打印混凝土,并对打印混凝土的新拌性能及硬化性能进行了相关的研究,认为新拌3D打印混凝土最重要的两项性能是挤出性能(Extrudability)和可建造性能(Buildability),而这两项性能直接关联工作性(Workability)和可施工时间(Open time);该研究组提出了一系列方法来测试打印混凝土的性能,如通过打印头挤出混凝土的连续性来评价挤出性能,采用测量土壤的切变强度的剪切叶片装置测试新拌浆体的剪切应力来评价打印的工作性和可施工时间,采用图像分析工具测量打印条层间孔隙率来评价打印混凝土的缺陷,但这些方法尚处于探索研究中,对于可建造性只是给出了一个概念,并没有给出具体的评价方法,通过测试剪切应力的方法来评价打印混凝土的施工性能也显得较为繁琐。杨钱荣等[10-14]自行设计了一系列方法来评价打印混凝土的工作性和可建造性,如通过试验装置测试打印混凝土的挤出性能、可操作时间和出料连续性等来评价打印混凝土的工作性,通过测试打印混凝土的塑性变形、堆积性能和层间衔接性能等来评价可建造性能,这些方法可为3D打印混凝土的制备和性能评定提供参考与借鉴。

与传统混凝土相比,3D打印混凝土的构成要复杂得多,胶凝材料、聚合物外加剂及骨料等对打印混凝土的性能有重要影响,开展对这些组分及其协同作用下对打印混凝土工作性和可建造性影响的研究,可为打印混凝土组成的优化设计及应用创造条件。

1 原材料及试验方案

1.1 原材料

硅酸盐水泥为小野田P.II52.5;矿渣粉为S105矿粉;硅灰平均粒径在0.15~0.20μm,比表面积为15000~20000m2/kg。减水剂为巴斯夫Melflux高效聚羧酸减水剂;乳胶粉(FX):醋酸乙烯酯/乙烯共聚可再分散;保塑剂(HMC)自制,由纤维素醚、木质纤维等组分复合加工而成;塑化剂(KHC)自制,由淀粉醚、触变润滑剂等组分复合加工而成。石英砂粒径分别为30-60目、70-100目。

1.2 测试方法

1.2.1 挤出性能

3D打印建筑砂浆的挤出性能的测试方法参照文献[14]中挤出性能测试方法进行。

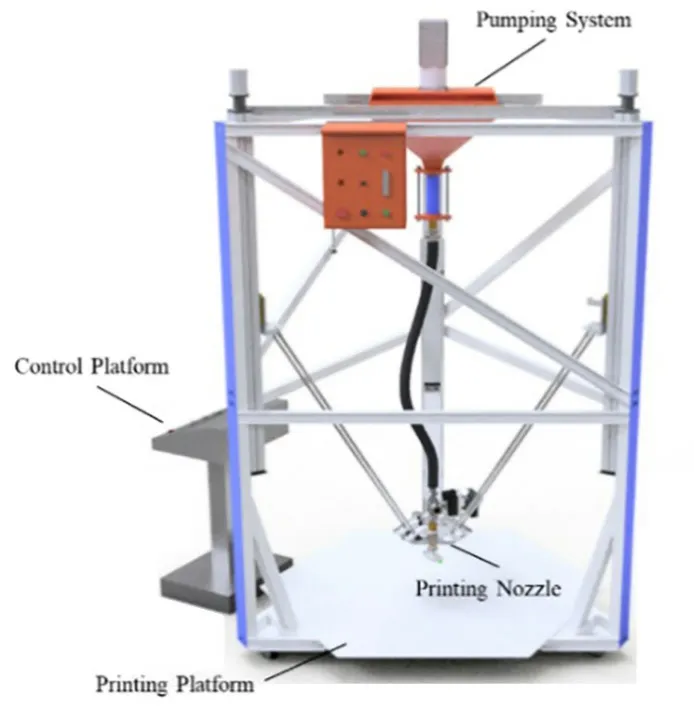

测试装置见图1。

图1 3D水泥砂浆打印机Fig.1 3D Mortar Printer

1.2.2 堆积性能

3D打印建筑砂浆的堆积性能的测试方法参照文献[14]中堆积性能测试方法进行。

1.2.3 层间衔接性能

3D打印建筑砂浆的层间衔接性能的测试方法参照文献[14]中层间衔接性能测试方法进行。

1.2.4 砂浆流动度和容重

砂浆流动度按照GB/T 2419-2005《水泥胶砂流动度测定方法》中的规定进行。砂浆容重按照JGJ/T70-2009《建筑砂浆基本性能试验方法标准》中的规定进行。

1.3 试验方案

通过前期对3D打印建筑砂浆的力学性能、工作性能的试验研究[15],发现FX、HMC和KHC对3D打印建筑砂浆性能的影响较大,本文主要研究FX、HMC和KHC不掺、单掺、两两复掺和三掺情况下的新拌3D打印建筑砂浆的工作性和可建造性,探讨矿物掺和料及骨料等对其性能的影响。具体的配比见表1,各组分掺量为质量百分比,水胶比为0.4。

表1 3D打印建筑砂浆配合比Tab.1 Mix of 3D printing mortar

2 结果与讨论

2.1 挤出性能

表2为本试验研究的新拌3D打印建筑砂浆的挤出性测试结果。

表2 3D打印建筑砂浆挤出性试验结果Tab.2 Extrudability test results of 3D printing mortar

通过J-0、L-0组的对比可以看出,采用纯水泥或掺加矿物掺和料的砂浆在不掺聚合物的情况下均不能被挤出,且纯水泥浆体水料分离均质性非常差。当在纯水泥浆体中同时掺加FX、HMC和KHC之后(L-1),其挤出性能立即得到很大的改善,90s挤出了264g浆体材料,流动度和容重较参照配比有所减小。在此基础上复掺矿物掺和料后(J-5),挤出性能进一步得到提高,90s挤出了414g浆体材料,其流动度和容重进一步降低。因此,复合掺加FX、HMC和KHC及复掺矿物掺和料可显著改善打印砂浆的泵送挤出性能。

由试验结果可看出,水泥与矿物掺和料复合使用情况下,FX和KHC分别单掺和复掺时,当泵速控制在30L/h,浆体也不能被挤出;而当HMC单掺时(L-2),打印砂浆90s的挤出量为325g;当HMC与FX复掺时(P-2),90s的挤出量为453g;而当HMC与KHC复掺时(P-1),泵送阻力较大,挤出性变差,泵速为30L/h时打印砂浆无法挤出,只有将泵速提高到40L/h时,打印砂浆才可挤出;当HMC、KHC和FX同时掺加时(J-5),90s的挤出量为414g,此时,采用40-60目骨料替代50%的70-100目骨料(J-4),打印砂浆的流动度和容重有所增加,而挤出性能有所降低。

已有研究表明,适合3D打印的建筑砂浆,其流变性能参数,如表观粘度、屈服应力和触变性有一个合适范围,此范围内的打印砂浆具有较好的挤出性能和打印性能[16]。打印砂浆没有添加聚合物时表观粘度、屈服应力和触变性均很小,而掺加KX、KHC后对打印的表观粘度、屈服应力及触变性影响均不大,即此种情况下,打印砂浆的粘聚性较低、保水能力较差,在泵送时易受挤压而产生离析泌水,导致堵管,无法挤出。掺加HMC和矿物掺和料后,打印砂浆的表观粘度、屈服应力以及触变性增大,HMC与FX复掺或与FX、KHC三掺时可发挥协同效应,在合适掺量下可以得到较适合3D打印的触变性、粘度及屈服应力,有利于3D打印建筑砂浆的传送与堆积[17-18]。但当粘度和屈服应力过大,泵送阻力显著增加,也会造成堵管,使得打印砂浆难以泵送挤出[16]。在复掺聚合物的基础上,掺加矿物掺和料和调整骨料的颗粒级配有助于改善打印砂浆的挤出性能。

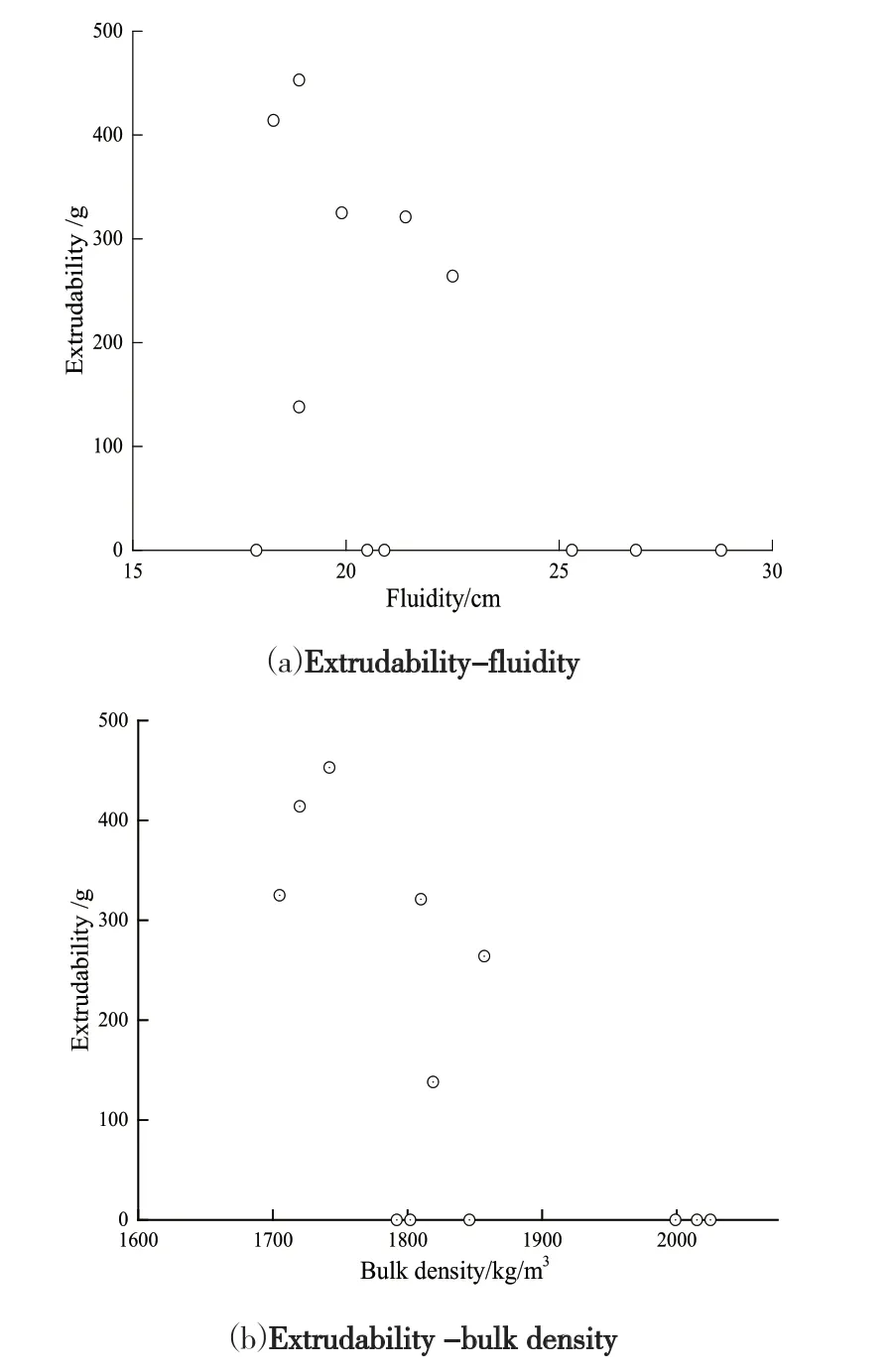

由图3可见,3D打印建筑砂浆的挤出性能与流动度及容重之间的相关性不大,即使流动度较大,3D打印建筑砂浆也完全有可能无法被正常挤出。从试验结果看,当浆体粘聚性较差时,其流动度相对较大,反而对浆体挤出性能不利。由此,传统的砂浆流动度无法有效表征3D打印砂浆的挤出性能。试验发现,当容重大于2000kg/m3时,打印砂浆均不能被挤出,这是由于容重大于2000kg/m3的砂浆中未掺加聚合物,难以满足打印砂浆工作性的要求。本试验中可顺利泵送挤出的5个配比砂浆中均掺加有HMC,由此说明HMC对于改善打印砂浆的工作性能是有效的。

图3 3D打印建筑砂浆挤出性与流动度(a)和容重(b)的关系Fig.3 The relationship between extrudability and fluidity(a) or bulk density(b) of 3D printing mortar

HMC的主要成分是纤维素醚,纤维素醚的长链结构决定了其溶液具有很高的粘度,在掺量增加的情况下,砂浆粘度提高;打印砂浆中FX可以改善新拌砂浆的流动性能,含FX的干粉砂浆加水搅拌时,聚合物颗粒自行分散,并不会同水泥粘聚,使砂浆的表观粘度较低,改善砂浆的和易性;打印砂浆中的KHC主要是对纤维素醚的长链结构起着“固定”作用,改善其塑性变形性能。当HMC与FX、KHC共同使用时,可表现出较好的协同工作性,赋予打印砂浆良好的可挤出性、抗坠滑性能和粘结性能。此外,由于纤维素醚中含有烷基基团,使其水溶液的表面能降低,加入纤维素醚后液体不但容易引入气泡,且气泡膜的韧性也较纯水气泡的韧性高,减少了排水作用,因此可使引入的气泡不破裂,不容易被排出,也就是纤维素醚具有突出的引气作用,从而使打印砂浆的容重明显下降[19]。但需要指出的是,打印砂浆挤出性能是诸多因素共同作用的结果,砂浆的容重与挤出性能之间并没有必然联系。

2.2 出料连续性

表3为本试验在3D打印建筑砂浆的挤出性试验结果的基础上进一步研究打印材料的出料连续性。出料连续性指打印材料在固定的泵送驱动力下,通过打印挤出装置能够连续均匀挤出的能力,即挤出的打印条的宽度、厚度均匀且连续。试验中以打印材料能够均匀、连续挤出的打印条的最大长度作为该配比材料的出料连续性。测试时,泵速固定为30L/h,当挤出条的宽度变窄或出现断裂时即停止泵送,测量已挤出的挤出条长度。

表3 3D打印建筑砂浆的出料连续性试验结果Tab.3 Results of discharge continuity of 3D printing mortar

通过表2和表3可以看出,单掺聚合物HMC时,浆体的连续性较差;当HMC与FX复掺时,浆体的连续性得到了很大的改善;当HMC、FX和KHC同时掺加时,浆体的连续性依旧保持较好。HMC与FX复掺或与FX、KHC三掺,打印砂浆可获得较适合的流变性能,不但有利于3D打印建筑砂浆的挤出,也有利于稳定的传输。与J-5组相比,当采用纯水泥为胶凝材料时(L-1),浆体的连续性有所提高;而改变浆体的骨料级配,以较粗的砂替代部分细砂作为3D打印建筑砂浆的骨料时(J-4),浆体的连续性明显变差,挤出条的宽度不均匀,且时断时续。

由图4知,3D打印建筑砂浆的出料连续性与流动度之间也不存在相关性,当打印砂浆的流动度较大或较小时,打印砂浆均可能具有良好的出料连续性,即使在流动度接近的情况下,打印砂浆的出料连续性也可能存在很大的差别,因此,采用传统流动度无法有效表征打印砂浆的出料连续性。

图4 3D打印建筑砂浆的出料连续性与流动度的关系Fig.4 Relationship between discharge continuity and fluidity of 3D printing mortar

2.3 堆积性能

本试验在以上对材料可挤出性、出料连续性测试的基础上,选取可用于3D打印挤出试验的配比,进一步测试其堆积高度,表4为新拌浆体堆积高度试验结果。

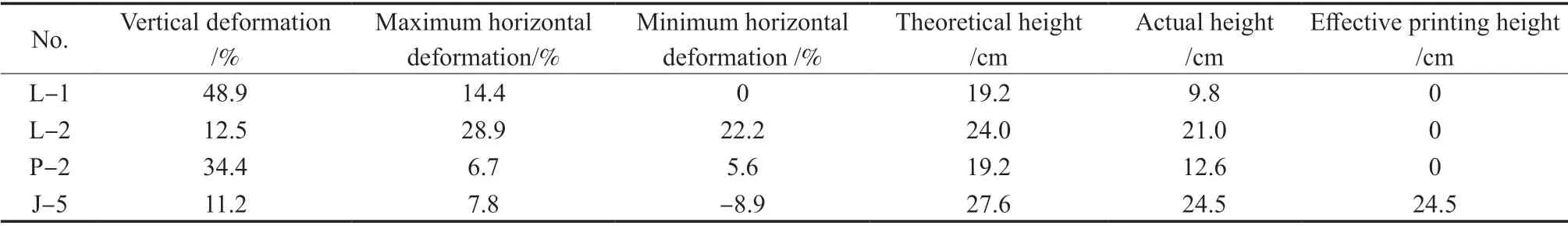

通过表4可以看出,采用纯水泥且在HMC、FX、KHC三掺情况下(L-1),打印砂浆的竖向变形非常大,有效堆积高度为0,不能形成有效堆积;而采用复合胶凝材料体系、单掺HMC的砂浆(L-2)的竖向变形明显得到改善,但横向变形较大,理论和实际堆积高度都增大,但还不能形成有效堆积。在此基础上再复掺FX(P-2),砂浆竖向变形明显增加,但横向变形显著降低,理论和实际堆积高度均降低,也不能实现有效堆积;当同时掺加HMC、FX和KHC三种聚合物时(J-5),砂浆的竖向变形和横向变形均较小,理论堆积高度和实际堆积高度之差在理论堆积高度的15%以内,可满足打印要求,有效堆积高度为24.5cm。

表4 3D打印建筑砂浆堆积高度试验结果Tab.4 Results of stacking height of 3D printing mortar

由此可知,当复掺矿物掺和料且HMC、FX和KHC同时掺加时,才可以保证打印材料在较小的形变下具有较大的堆积高度。图5为堆积高度测试时J-5的打印样品,图5(a)是堆积高度测试时打印到最大极限高度时坍塌样品,图5(b)是在图5(a)基础上减少2层进行打印的试验样品。

图5 堆积高度测试样品Fig.5 Test of stacking height

2.4 层间衔接性能

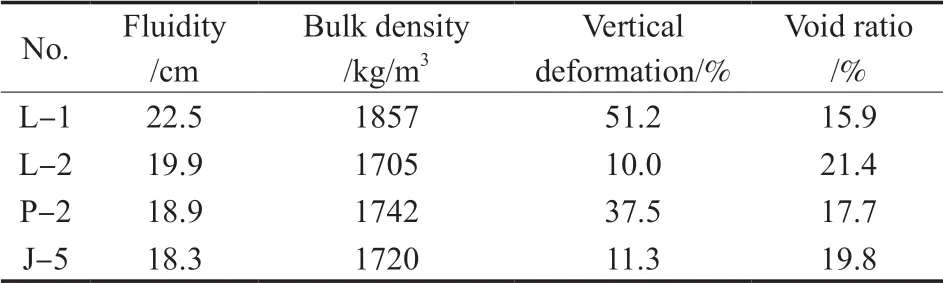

为了进一步研究可打印砂浆在实际打印过程中打印构件的层间衔接性能,采用自主设计的方法测试打印砂浆的空隙率来表征其层间衔接性能,试验结果如表5所示。试验结果还与打印建筑砂浆的流动度、容重和竖向变形做了比较。

表5 3D打印建筑砂浆层间衔接试验结果Tab.5 Results of inter-layer bonding performance of 3D printing mortar

从表5可见,不同配比打印砂浆的层间衔接的测试结果差别并不显著,从试件的剖面来看(图6),采用上述配比打印的构件层与层之间并没有明显的缺陷,总体来说均可形成较好的衔接。

图6 打印构件层间剖面图Fig.6 Sectional view of 3D printing building components

此外,从表5可看到,流动度、容重与空隙率之间没有太大的关系,而竖向变形与空隙率有一定的关系。如图7所示,竖向变形增大,空隙率相对降低,打印层之间更容易形成紧密衔接。但应指出的是,打印构件的层与层之间衔接只有在打印浆体形成良好的堆积时才有意义,因此,此处的测试数据仅作参考,相关测试及评价方法有待进一步完善。

图7 3D打印建筑砂浆竖向变形与层间衔接的关系图Fig.7 Relationship between vertical deformation and inter-layer bonding performance of 3D printing mortar

3 结论

1)不掺聚合物或FX、KHC单掺及两者复掺时,3D打印建筑砂浆的挤出性较差,掺加HMC有利于打印砂浆的挤出,且HMC与FX复掺后可进一步改善打印砂浆挤出性能。

2)HMC、FX复掺或HMC、FX、KHC三掺时,3D打印建筑砂浆均具有较好的连续性;采用较粗的砂取代部分细砂后打印砂浆的连续性变差。以纯水泥作为3D打印建筑砂浆的胶凝材料,打印砂浆的连续性较好。

3)HMC、FX和KHC单掺、双掺或采用纯水泥为胶凝材料时,打印建筑砂浆难以形成有效堆积,当复掺矿物掺和料且FX、HMC和KHC同时掺加时,打印材料具较小的形变,且可实现较大的堆积高度。

4)由试验得到的配比打印建筑构件时,层间衔接良好,层与层之间没有出现物理分层和其他宏观缺陷。

5)打印砂浆的工作性、可建造性与其流动度或容重之间没有必然关系;传统的砂浆流动性无法有效表征3D打印砂浆的工作性。