3D打印石膏试件的尺寸效应研究

2022-01-12吴超陈晨王永谭力豪

吴超 陈晨 王永 谭力豪*

(1 北京航空航天大学交通科学与工程学院,北京 100191;2 北京交通大学经济管理学院,北京 100044)

0 前言

3D打印技术具有复制性、互换性高,制造工艺与制造原型的几何形状无关,加工周期短、成本低,设计制造一体化等优势,因此被应用于很多领域[1],如高端工业制造、航空航天以及建筑设计等。石膏粉末是常见的3D打印原材料,具有价格低廉、性价比高、安全环保无毒害等优势[2]。由于3D打印石膏试件的成型方式不同于传统浇注工艺,3D打印石膏试件的力学性能会发生变化。土木工程实际应用中多为大尺寸构件,尺寸效应的影响使得实际工程中的大尺寸试件的力学性能不同于实验室中测得的小尺寸试件的力学性能。随着3D打印技术在土木工程领域的应用,了解石膏3D打印试件的尺寸效应十分重要。

目前,有学者对3D打印石膏试件进行了相关研究。刘华博等[3]制作了3D打印圆柱形石膏试件,并进行了单轴压缩试验测试试件强度,研究发现,3D打印石膏试件具有强度低、塑性强的特点。Peng Feng等[4]通过单轴抗压试验和弯曲试验测试3D打印石膏试件的力学性能和破坏特点,并根据试验结果提出了基于正交各向异性材料最大应力准则的应力应变关系。V.Vega等[5]研究了打印层方向对3D打印石膏试件力学性能的影响,通过对三种不同打印方向的拉伸试件和三点弯曲试件进行试验,分析了不同打印方向对强度以及裂缝扩展的影响。Lingyun Kong等[6]用3D打印圆柱体石膏模拟研究了岩样行为,进行了超声波测速和单轴压缩试验,3D打印圆柱体石膏试件具有大、小两种尺寸,但长径比不变,结果显示,强度随着尺寸增大而降低。

从已有研究文献可以看出,有较多学者对3D打印石膏试件的力学性能与微观结构展开了研究,但是3D打印石膏试件的尺寸效应一直没有得到较大尺寸比例范围内的系统研究。本文通过10mm、25mm、50mm、75mm、100mm五种尺寸的立方体试件单轴抗压试验研究3D打印石膏试件的尺寸效应。

1 试验

1.1 试验原材料

1.1.1 3D打印石膏试件的制备

3D打印石膏立方体试件由北京天鑫科技有限公司生产,3D打印机类型为Z650,由3D Systems公司生产。印刷材料是石膏粉VISIJET PXL CORE和粘合剂VISIJET PXL Colors。打印方法为3DP(3D Printing Process),喷嘴沿X方向喷涂粘合剂形成平行条带,平行条带沿Y方向排列成打印层,打印层沿Z方向堆叠形成立方体试件。3D打印的石膏立方体试件分为5 种边长尺寸,分别是10mm、25mm、50mm、75mm、100mm,如图1所示。所有试件共分为四批打印,日期和批次如表1所示。

表1 3D打印石膏试件的打印日期与批次Tab.1 Print date and batch of 3D printed plaster specimens

图1 五种尺寸的3D打印石膏立方体试件Fig.1 3D printed plaster cube specimens in f ive sizes

1.1.2 3D打印石膏试件的组成成分

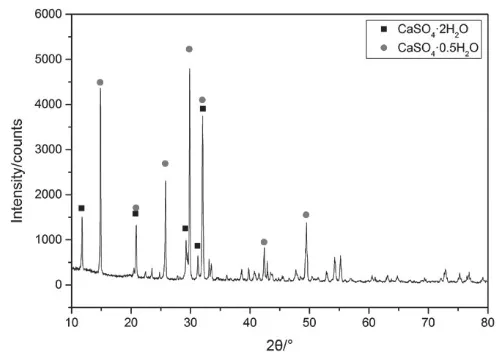

XRD(X射线衍射)测试分析了粉末的成分。测试使用D/max 2200PC自动X射线衍射仪,扫描范围为10°~80°,扫描速度为8°/min,步长为0.02°。图2展示了XRD分析结果,通过与标准物质卡片匹配得到的物质主峰已标记在图2中。图2表明石膏试件的主要成分是CaSO4•0.5H2O和CaSO4•2H2O。

图2 3D打印石膏试件XRD分析结果Fig.2 XRD results of 3D printed plaster specimens

傅里叶变换红外光谱(FTIR)试验通过测试混合物的官能团分析了粘合剂的成分。测试仪器为Nicolet 6700傅里叶变换红外光谱仪,光谱范围为400~4000cm-1,光谱分辨率优于0.09cm-1,扫描速度大于65张/秒(16cm-1),测试方法为溴化钾压片法。图3为红外光谱试验结果,已标注测试样品中所含的官能团。2133cm-1和2225cm-1处的峰值表示C≡N拉伸振动,1735cm-1处的峰值表示羰基(C=O)的拉伸振动,854cm-1和3243cm-1处的峰值由烯烃的C-H振动引起,1418cm-1、2848cm-1和2936cm-1处的峰值由甲基和亚甲基的C-H振动引起。由此可知,粘合剂的组成是氰基烯酸酯类,是被广泛用于生产的快速固化粘合剂。

图3 3D打印石膏试件红外光谱分析结果Fig.3 FTIR results of 3D printed plaster specimens

1.2 静态抗压强度试验

静态抗压强度试验采用深圳三思公司生产的SANS电子万能试验机,量程分别为5kN、50kN和100kN。试验机压板具有球铰底座,可实现上下压板的平行。根据试件尺寸需求,定制了边长为150mm,厚度为15mm的方形钢板,并在钢板上标出了刻度线,以便定位。用作上压板的钢板可安装在试验机的上梁上,用作下压板的钢板放在试验机底部的球铰底座上,确保钢板的中心与球形接头的中心重合。试验装置如图4所示。加载速度为1mm/min,加载方向沿试件Z轴。需特别说明的是,从表1可见,样品的制备时间略有不同,为了排除样品养护时间对强度的影响,所有样品均静置至少11个月才进行抗压试验,以保证所有样品都完全固化,且强度保持稳定。

图4 抗压试验装置Fig.4 Compression test setup

2 结果与讨论

2.1 破坏模式

当沿Z方向加载时,石膏立方体试件产生压缩变形,裂纹首先出现在试件的四个边角处,并通过平行条带的粘结界面向试件中心扩展,在YZ平面形成两个三角形和沙漏形状。如图5所示,不同尺寸的试件具有相似的破坏形式,但是尺寸较大的试件出现了局部破坏,如边长为100mm、75mm试件边角处的平行条带剥离。应力-应变曲线如图6所示。石膏立方体试样的破坏过程可分为五个阶段:首先在恒速轴向载荷开始时,试样中的初始空隙被压实,试样的应力-应变曲线的曲率短暂增加;然后试样经历短暂的弹性变形,应力-应变曲线线性增加;随后试样内部微裂纹发展,导致塑性变形,应力-应变曲率逐渐减小;之后在试件角部的微裂纹相互扩展连通形成主裂缝,并迅速向试样中心扩展,同时轴向应力达到峰值;最终从上下角部发展的裂纹在到达试样中心前贯通,在YZ平面的两个相对侧上形成两组三角形裂纹和一个沙漏形,且承载力逐渐降低,表现出应变软化行为。

图5 抗压试验破坏后的试件Fig.5 Damaged specimens after compression test

图6 3D打印石膏试件应力应变曲线Fig.6 Stress-strain curve of 3D printed plaster specimens

2.2 尺寸效应

3D打印石膏立方体的抗压强度见表2。如前所述,3D打印石膏立方体分四批生产,试件按照“尺寸-批次-编号”格式命名,以“10-1a”为例,“10”代表测试件的长度,“1”代表打印批次,“a”代表测试件编号,指第一批打印的边长10mm的a试件。由于所有样品都静置至少11个月后才进行抗压试验,故养护时间对抗压强度的影响可忽略不计。

表2 3D打印石膏立方体试件的抗压强度Tab.2 Compressive strength of 3D printed plaster cube specimens

图7中绘制了各尺寸石膏试件的抗压强度及平均值。图7表明,试件的平均抗压强度随尺寸的增加而降低。由于环箍效应的影响,石膏立方体试件的内部处于三向压缩状态,越靠近样品表面的中心,环箍效应的影响越小。在Z向压缩载荷下,试件向四周膨胀变形,压板在试件的上下表面边界上产生约束力,即环向应力,从而导致在试件四角产生应力集中。在载荷作用下,试样的四个角处会产生较多微裂纹。根据Bazant断裂带理论,样品断裂过程区(FPZ)的材料表现出塑性行为。对于较小的试件,FPZ的尺寸占试件的比例较大,FPZ在荷载下的塑性行为引起应力重分布,有助于增强试件抗压强度。对于大尺寸试件,FPZ在试件中的占比很小,应力重分布对试件整体行为的影响很小,因此由四个角处的应力集中引起的微裂纹更容易贯通形成主裂纹,并导致试件破坏。

图7 3D打印石膏试件抗压强度Fig.7 Compressive strength of 3D printed plaster specimens

此外,边界效应对试件抗压强度的尺寸效应也有一定的影响。图8展示了沿垂直于Z轴方向切割试件后试件内部的XY平面。用砂纸打磨掉该平面上的石膏粉末,剩余规则排列的点状凸起和1.5mm宽的四周边界。点状凸起和边界是由粘合剂和石膏粉末组成的混合物,其粘结力大于周围石膏粉末平面的粘结力,因此四周边界层具有较高强度。10mm、25mm、50mm、75mm和100mm的试件比表面积分别为0.6、0.24、0.12、0.08和0.01。在较小的试件中,强度较高的边界层占据横截面的比例较大,使试件抗压强度偏高;在较大的试件中,边界层仅占横截面的一小部分,对抗压强度影响甚微。

图8 砂纸打磨后的试件内部XY平面Fig.8 XY plane inside the specimen after sanding

图8还表明,较小尺寸石膏试件的抗压强度具有较高的离散度。如图8所示,在石膏试件的XY平面上均匀分布有粘结点,这意味着相同大小的试件XY平面上粘结点的数量和位置具有一定的随机性。大尺寸试件截面面积较大,粘结点的数量和位置的微弱变化对抗压强度影响几乎没有影响;而小尺寸试件截面面积小,粘结点数量和位置的随机性很大,对抗压强度影响较大,尤其对于10mm立方体试件,其XY平面内粘结点的数量(两个或三个)及粘结点在截面中的位置对抗压强度有重要影响。因此,粘结点数量和位置的不确定性增加了小尺寸试件抗压强度的离散度。

2.3 尺寸效应理论公式拟合

Bazant等[7]基于纯裂缝带模型提出以下适用于几何相似条件下的强度尺寸效应公式:

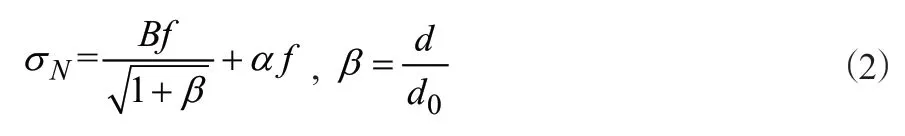

式中,σN是材料破坏时的名义应力,ft’是材料抗拉强度,B是无量纲常数,d0是依赖于结构的几何常数。B和d0根据试验值采取最小二乘法求出。根据Bazant尺寸效应定律,KIM等[8]进行了改进,称为修正尺寸效应率(MSEL),增加了与尺寸无关项。

式中,f是标准试件的抗压强度或抗拉强度,α是无量纲常数,通过拟合得到。将石膏试件的平均抗压强度值按照修正尺寸效应律拟合所得如图9所示,拟合得α=0.37,B=2.08,相关系数为0.951,说明3D打印石膏立方体试件的抗压强度具有尺寸效应。

图9 MSEL拟合曲线Fig.9 Fit curve of MSEL

3 结论

本文对五种尺寸的3D打印石膏试件进行了成分分析与抗压试验,以分析3D打印石膏试件的尺寸效应,主要结论如下:

1)不同尺寸试件具有相似的破坏形式,试件破坏时裂缝沿平行条带的粘结界面扩展,并在YZ平面的两个相对侧形成两组三角形裂纹和一个沙漏形。石膏立方体试件受压破坏可分为五个阶段:孔隙压实、弹性变形、微裂缝发展、裂缝快速贯通形成主裂缝致破坏峰值后裂缝继续发展、承载力降低。

2)3D打印石膏立方体试件的单轴抗压强度随尺寸的增大而减小,具有尺寸效应,且对修正尺寸效应律具有较好的相关性。试件内部粘结点数量和位置的随机性对小尺寸试件的打印质量影响较大,导致小尺寸试件抗压强度具有较大的离散性。