深埋薄基岩综放工作面切顶卸压沿空留巷围岩协同控制技术研究

2022-01-12赵社会张广杰王文

赵社会,张广杰,王文

(1.焦作煤业集团 赵固(新乡)能源有限责任公司,河南 新乡 453634;2.河南理工大学 河南理工产业技术研究院,河南 焦作 454000;3.河南理工大学 能源科学与工程学院,河南 焦作 454000)

0 引 言

随着科学技术飞速发展,浅部低强度煤炭开采已转向深部高强度开采,煤炭资源储量也在逐年减少,而传统的留设煤柱开采方法已不符合新时代生态文明建设思想,所留煤柱不但造成大量的资源浪费,而且极易出现应力集中导致的巷道支护困难、冲击地压和瓦斯体积分数超限等问题[1-2],这是矿井开采需解决的关键问题,更是制约煤矿企业生产成本的瓶颈。切顶卸压沿空留巷具有采出率高、巷道掘进工程量少、矿井生产年限延长等优势,是我国矿井开采的重要技术革新,也是矿井安全高效开采的关键技术[3-4]。

我国关于沿空留巷的研究早期借鉴国外的经验,并基于国内矿井的特殊条件做了大量试验研究,在围岩控制理论、矿压规律方面均获得了不错的成果。以往研究主要集中在传统的充填沿空留巷领域,李化敏[5]、韩昌良等[6]、阚甲广 等[7]、陈勇等[8]、冯国瑞等[9]对沿空留巷充填体力学特性做了深入研究;康红普等[10]、谢生荣等[11]、武精科等[12]深入研究了大埋深背景下的充填式沿空留巷围岩控制机制;张自政等[13]根据留巷充填范围内顶板离层特性,提出其充填范围内直接顶分段加固的控制技术;李迎富等[14]、华新祝等[15]通过构建沿空留巷底板力学模型,提出具有针对性的底鼓控制措施;黄万朋等[16]通过现场试验研究了钢管混凝土墩柱沿空留巷的力学机制。但巷旁充填沿空留巷仍未改变留巷围岩应力分布,且充填体极易出现应力集中,还可能造成动力灾害。该技术要求强度较高,系统比较复杂,成本也较高,严重制约了推广应用。

近年来,何满潮院士等[17-19]基于切顶短臂梁理论,提出切顶沿空留巷新技术,解决了传统沿空留巷充填体压力大的问题;朱珍等[20]在此基础上进一步研究采空区帮控制机理,认为采用侧向动静结合、纵向伸缩让压的方式能较好控制帮部变形;陈上元等[21-22]基于深部沿空留巷,提出加强顶帮结构、高阻力支架支撑顶板、可缩柔性挡矸的综合控制思路;王亚军等[23-24]基于切顶留巷矿压规律和顶板结构力学模型,提出准确切顶及非对称、分区、高预应力主动、加强关键位置的支护措施;李艳飞等[25]、马华杰等[26]、郭建伟等[27]分别针对深井坚硬顶板、厚煤层综放工作面条件下的沿空留巷围岩控制难题进行了研究,并提出以“切、补、护、支”为核心的控制措施。

以上研究主要集中在薄及中厚煤层、浅埋深等条件下的沿空留巷理论、数值模拟等方面,且已取得良好成果,而在大埋深、薄基岩、厚煤层综放工作面等综合条件下的相关理论和现场研究较少,本文基于焦作煤业集团赵固(新乡)能源有限责任公司赵固一矿特殊条件开采背景,开展深埋薄基岩切顶卸压沿空留巷围岩演化规律研究,深入分析留巷顶板结构运动特征和切顶卸压力学机制,并提出相应的协同控制策略。

1 研究区概况

1.1 工程地质条件

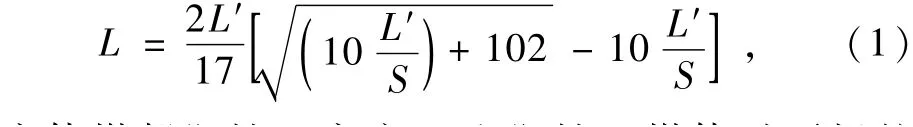

18060综放工作面开采二1煤层,该工作面北为18050计划工作面,西为未采掘的西十盘区,南为北翼回风大巷,东为西八盘区胶带集中巷。工作面煤层顶板标高-481.8~-513.3 m,地面标高+86.7~+87.3 m,埋深570.5~597.3 m。煤层赋存稳定,结构较简单,仅局部含有少量矸石,以块煤为主。煤层厚2.4~6.9 m,平均5 m,平均倾角4°,综合柱状图如图1所示。采用综采放顶煤开采,ZF18000/21/38D型液压支架,采高2.5 m,放煤高度2.5 m,采放比为1∶1,煤厚最大6.9 m时最大采放比1∶1.76,满足采放比小于1∶3的要求。

图1 18060综放工作面综合柱状图Fig.1 Comprehensive histogram of 18060 mining face

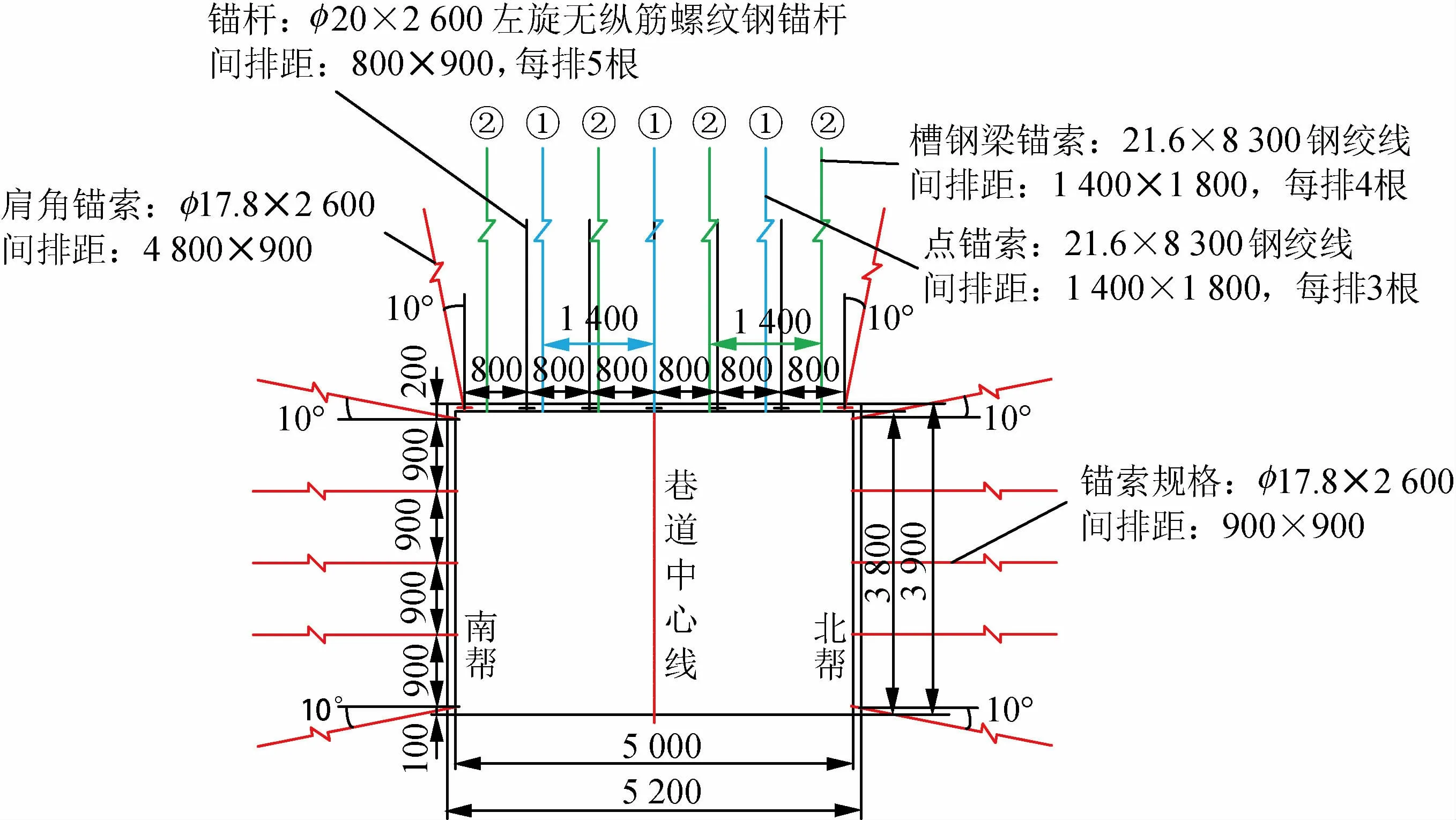

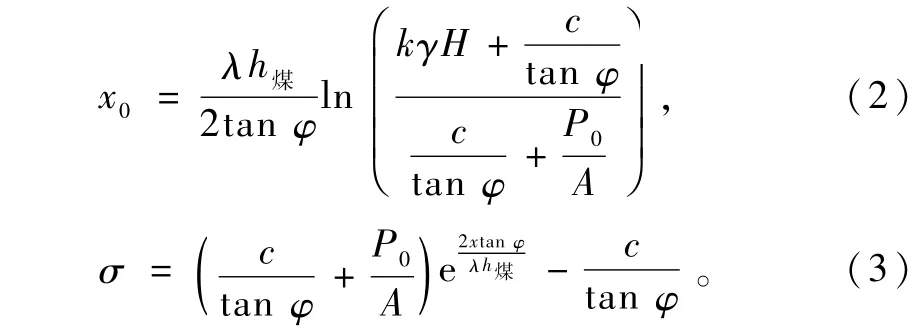

18060综放工作面运输巷沿顶布置,采用锚网索支护,顶板每排7根(其中两肩部为短锚索,其余5根为锚杆),另采用14号槽钢梁(4.5 m长)锚索与点锚索交叉布置,每隔一排锚杆(索)施工一排点锚索,槽钢梁锚索每排4根,点锚索每排3根,呈“4-3-4-3”布置;帮部每排打设5根锚索,肩部及底脚锚索分别向上、向下倾斜10°,其余锚索垂直巷帮打设,如图2所示(图中除角度外其余单位均为mm)。

图2 18060综放工作面运输巷支护断面Fig.2 Support section of upper roadway of 18060 mining face

为缓解该矿工作面接替紧张、留煤柱开采引起巷道围岩控制困难等问题,拟在18060综放工作面运输巷实施切顶卸压沿空留巷开采,将其保留作为邻近18050综放工作面的回风巷。

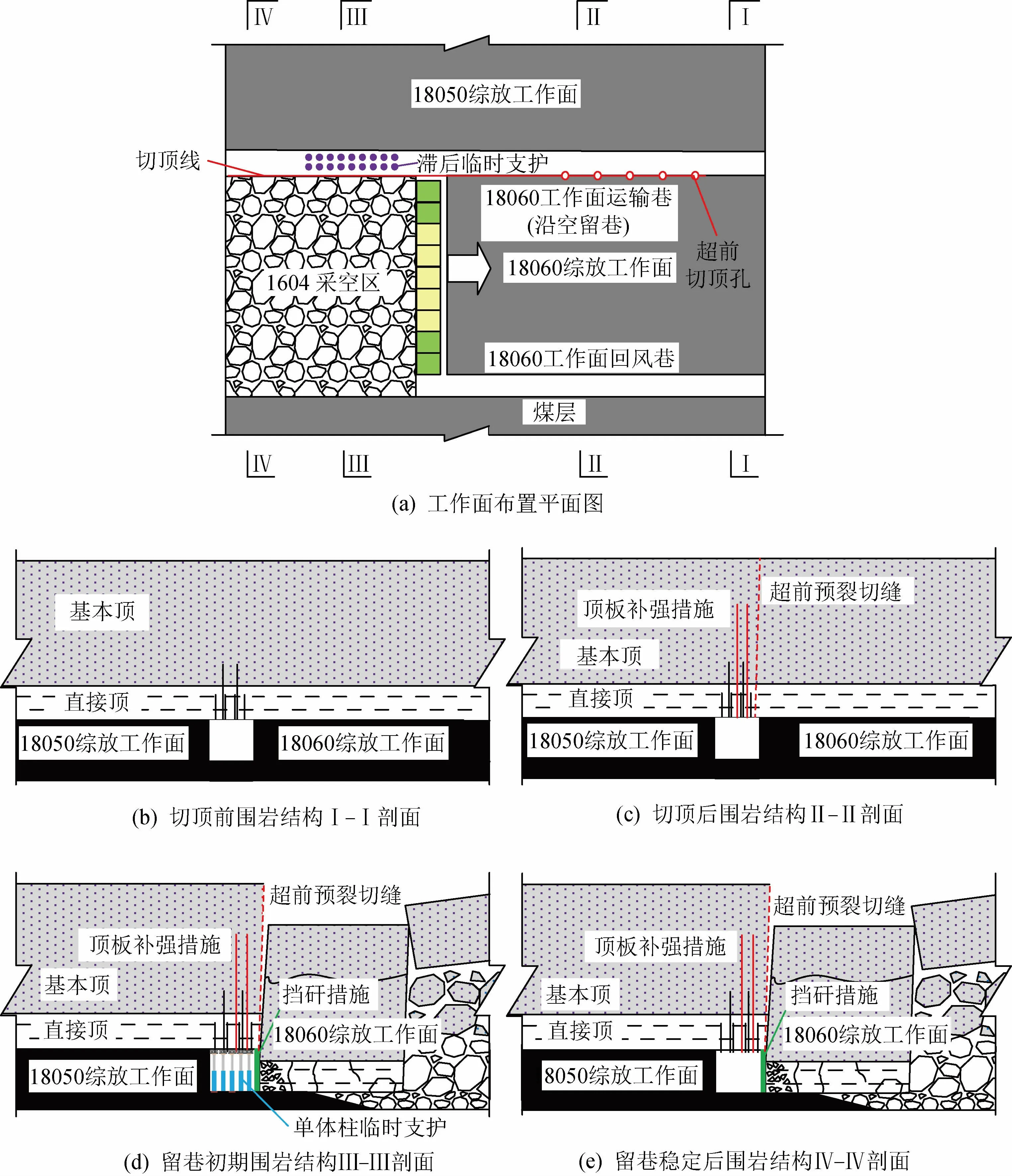

参考以往切顶悬臂梁理论和切顶留巷研究成果,切顶卸压沿空留巷技术的关键步骤为:采用定向爆破技术在巷道顶板切缝;回采前采用高强预应力锚索加强巷道帮和顶;工作面推过后,紧随端头支架布置挡矸防护设备,使其自动形成碎石帮;同时将两柱式支架或单体柱抬棚布置在留巷内临时加强顶板支护,待动压影响稳定后适时取消;根据实际状况,在碎石帮侧喷50 mm厚的混凝土或在布设挡矸措施时用风筒布隔断采空区与巷内间的空气流通,从而实现无煤柱开采模式。切顶卸压沿空留巷工艺流程及其顶板结构如图3所示。

图3 切顶卸压沿空留巷工艺流程及其顶板结构图Fig.3 Process flow and roof structure diagrams of roof-cutting and pressure-relief no pillar self forming roadway

1.2 薄基岩综放工作面特征

18060综放工作面探测的顶板基岩厚度、地面勘探钻孔和三维地震资料显示:工作面正常涌水量256 m3/h,最大涌水量332.8 m3/h;二1煤层顶板基岩厚度86.7~118.5 m,松散地层厚度481.8~485.9 m。直接顶较薄,砂岩层局部直接覆盖于二1煤层上,遇构造破碎带有滴淋水现象。煤层顶板含有多个含水层,砂岩含水层出水性较弱;砂岩、砂质泥岩风化带含水层为弱含水层~隔水层,局部为弱透水层,厚20~35 m,断层构造区域内有其他含水层补给,造成含水量增加。底板含有2 m厚的L9灰岩含水层(水压6.2 MPa),上距二1煤层25.6 m,且岩溶较发育,受水压、矿压、裂隙、断层的综合作用,水文地质条件比较复杂。

厚松散层薄基岩煤层因松散层内赋存含水层,薄基岩受工作面回采动压影响而出现破坏,其松散层的水、泥砂通过裂隙涌入工作面,造成工作面溃水溃砂事故。该条件下的大采高工作面顶板来压机理过程复杂,顶板载荷大小与顶板岩性、厚度、埋深及采高等综合因素有关。赵固一矿前期在基岩厚度大于30 m区域内开采过程中,部分工作面出现了顶板压力异常增大、压架,甚至曾出现过溃水溃砂现象,严重影响矿井的安全生产,所以18060综放工作面回采前已经对上覆采空区实施了疏放水措施。而该工作面表现出埋深大、基岩较薄、松散层较厚的特征,顶板不易出现稳定的结构,会发生台阶下沉,覆岩的破断运动造成工作面来压强烈,最终出现支架压死等现象。因此,在实施沿空留巷时应掌握留巷顶板运动状态,并采取一定的措施对留巷顶板进行卸压,保证留巷后顶板压力减小,矿压显现不强烈。

2 切顶卸压沿空留巷顶板结构演化 特征及切顶力学分析

2.1 切顶卸压沿空留巷顶板结构演化特征

深埋薄基岩煤层采场顶板具有大小周期来压的特点,并且采场上部会形成倾斜块体承载区,在承担覆岩载荷的同时也向低位岩层传递压力。小周期来压后,受低位关键层破断扰动、含水层传递至基岩的载荷双重影响,倾斜块体岩层因其自身裂隙发育扩展延伸至高位关键层,出现采场大周期来压[29]。而切顶卸压沿空留巷成巷期间,工作面覆岩因薄基岩采场大小周期来压影响,其回采会引起强烈运动。传统的充填沿空留巷巷道围岩变形分为前期活动、过渡活动期和后期活动[5],而切顶卸压沿空留巷巷道围岩分期特征与其有一定的差异性,将会经历未切顶卸压期、超前切顶期、动压变形期和留巷稳定期。

2.1.1 未切顶卸压期

未进行定向爆破前,巷道顶板覆岩未出现明显的采动裂隙或破断,此时可认为,巷道顶板端部为起到固定支承作用的固支梁结构,见图3(b),不考虑煤层倾角或构造的影响,该结构承受的覆岩载荷在巷道断面中线处大致对称,且巷道未发生明显变形。

2.1.2 超前切顶期

因工作面尚未回采,顶板结构未发生较大变化,见图3(c)。工作面回采后,采空区顶板出现垮塌,引起关键覆岩断裂,见图4(a)。采空区覆岩因支架移动而垮塌,矸石因其碎胀性填充采空区后体积增加,见图4(b)。留巷碎石帮侧的顶板受自重、巷旁支护体和切顶卸压共同影响,形成短臂梁结构。此时留巷顶板因直接顶板垮塌和关键覆岩下沉作用出现旋转下沉,此阶段为留巷超前切顶期。为有效控制该阶段围岩变形,应设计合理的切顶高度,并对留巷顶板结构适时进行强化。

图4 超前切顶期顶板垮落过程Fig.4 Process of roof collapse during advanced roof-cutting

2.1.3 动压变形期

切顶区域内顶板垮塌结束后,基本顶岩层因其断裂下沉出现稳定的砌体梁结构,关键覆岩载荷经顶板向实体煤侧转移且内部出现应力集中;留巷受砌体结构影响出现部分低应力区,此时顶板下沉较大。采空区矸石因顶板运动稳定后已被压实,直到出现的支撑力能将断裂岩层处于平衡为止,顶板活动才结束。此阶段留巷处于动压变形期。为更好控制留巷顶板发生“给定变形”,留巷内应布设具有“让压”功能的强化体系。

2.1.4 留巷稳定期

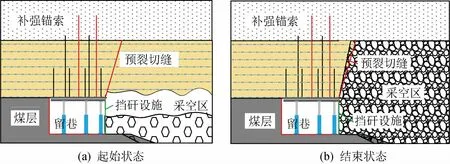

采空区矸石稳定后,切顶处的上覆断裂块体间互相影响后在矸石、煤体支撑下逐渐稳定且形成对留巷起到保护作用的“承压结构”,确保留巷稳定。在下个工作面回采前,留巷基本不会受到强烈动压作用,该阶段为留巷稳定期。此阶段内围岩基本稳定,此时可据留巷状况对临时支护逐步取消,最后出现图5中的结束状态,留巷结束。采空区矸石受上方岩层荷载影响而被压实,应力逐渐恢复;采场在横向上分别出现压力高承载区、压力释放区和压力稳定区,如图5(b)所示。

图5 动压变形期顶板运动过程Fig.5 Roof movement process during dynamic pressure influence period

2.2 切顶卸压力学环境分析

因基本关键岩层较硬,垮塌后留巷碎石帮侧出现难垮塌且较长的悬顶,一旦发生断裂其岩层活动会产生很大的主动力,将对巷旁支护体造成很大的附加应力,给下方岩层带来较大的扰动压力。若悬顶区域较大后突然发生断裂,则会使其快速增压,支护体将会受到冲击破坏。传统的沿空留巷充填体工艺流程繁琐,导致顶板支撑较滞后且充填体强度具有局限性,此时留巷基本顶断裂位置通常在实体煤侧,其上方将出现较大的悬臂梁结构,如图6(a)所示。

图6 留巷侧向顶板断裂结构Fig.6 Lateral roof fracture structure of retaining roadway

为研究关键块体B的力学特征,做以下基本假设:矸石未对关键块体B和C起到作用;基本顶覆岩为均布载荷;不考虑巷道内支护体的影响。简化后的留巷力学模型如图7所示。

图7 留巷力学模型Fig.7 Mechanical model of retaining roadway

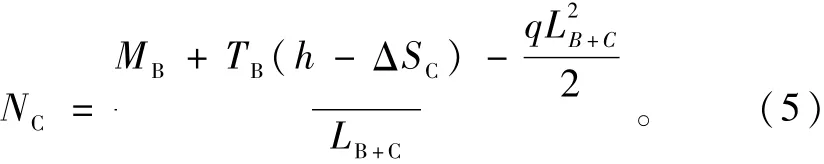

按照板的屈服线理论,基本顶岩层长度L与工作面长度S、周期性垮落步距L′之间的关系为[17]

实体煤帮塑性区宽度x0和塑性区煤体对顶板的支撑力σ分别为[17]

关键块体B受到的侧向水平推力为[17]

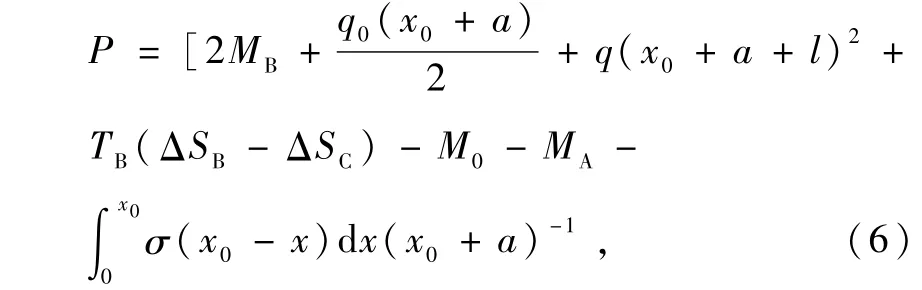

基于静力平衡法对基本顶关键块体C进行力学解析:由ΣFx=0,得TB=TC;由ΣFy=0,得NB=NC+qLB+CΣMB=0,进而可得

对关键块体B进行力学分析[21],由ΣMA=0,得

式中:h煤为煤厚,m;c,φ分别为煤层与顶底板岩层交界面的黏聚力(MPa)和内摩擦角(°);H为煤层埋深,m;λ为侧压系数;k为最大应力集中系数;x为距煤壁距离,m;γ为岩层平均容重,k N/m3;LB+C为关键块体B和C长度,m;ΔSB,ΔSC为关键块体B,C分别在B′,C′处的下沉量,m;P为巷旁支护阻力,k N;l为基本顶侧向悬臂长度,m;MA,MB分别为岩梁在A′,B′处的残余弯矩,kN/m;TB,TC分别为块体B和块体C在B′,C′处受到的侧向水平推力,kN。

由式(6)可知,巷旁支护阻力与基本顶侧向悬臂长度成正比,若减小巷旁支护阻力,须缩短悬臂长度。因此,采取定向预裂爆破的方法解决该问题。如图6(b)所示,爆破切顶后,顶板提前垮塌,巷旁支护体受力载荷变小,规避了顶板大面积垮塌引起的急剧增压;切顶区域内顶板垮塌后将采空区填实,对关键覆岩下沉起到支撑作用;关键块体旋转对顶板的扰动影响得以降低,围岩所受“给定变形”显著减小,确保留巷围岩结构稳定。

2.3 切顶卸压沿空留巷数值模拟分析

2.3.1 建立数值模型

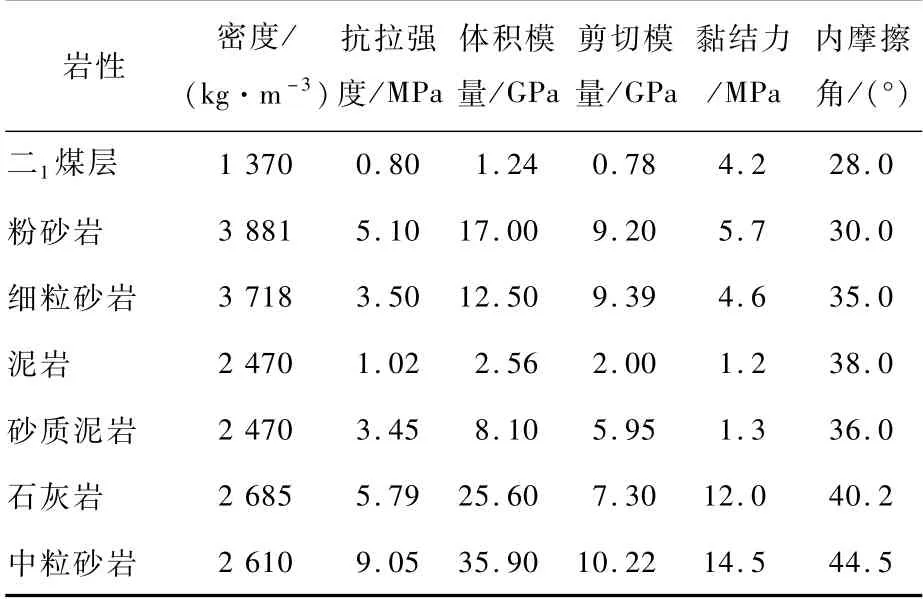

基于赵固一矿地质条件,采用FLAC3D数值模拟软件对不切顶和切顶高度15 m(砂质泥岩层位)进行模拟研究,在巷道回采侧顶板位置建立较小网格,切顶模拟时对该区域网格进行开挖,模拟预裂切缝。利用Mohr-Coulomb本构模型,侧压系数取1.2。模拟模型共分27 200个单元,6层,长300 m,高180 m。因18060综放工作面运输巷沿顶板掘进,6~7架端头支架不放煤,建立模型时,运输巷回采侧10 m内煤层只开挖巷道高度,工作面其他部位煤层全部开挖。模型底部固定竖向位移,两边固定横向位移;模型中加入分界面以模拟采空区垮落情况;在模型顶部部分松散层施加11.3 MPa载荷模拟覆岩自重。煤岩体力学参数如表1所示。

表1 煤岩体力学参数Tab.1 Mechanical parameters of coal and rock mass

2.3.2 切顶效果分析

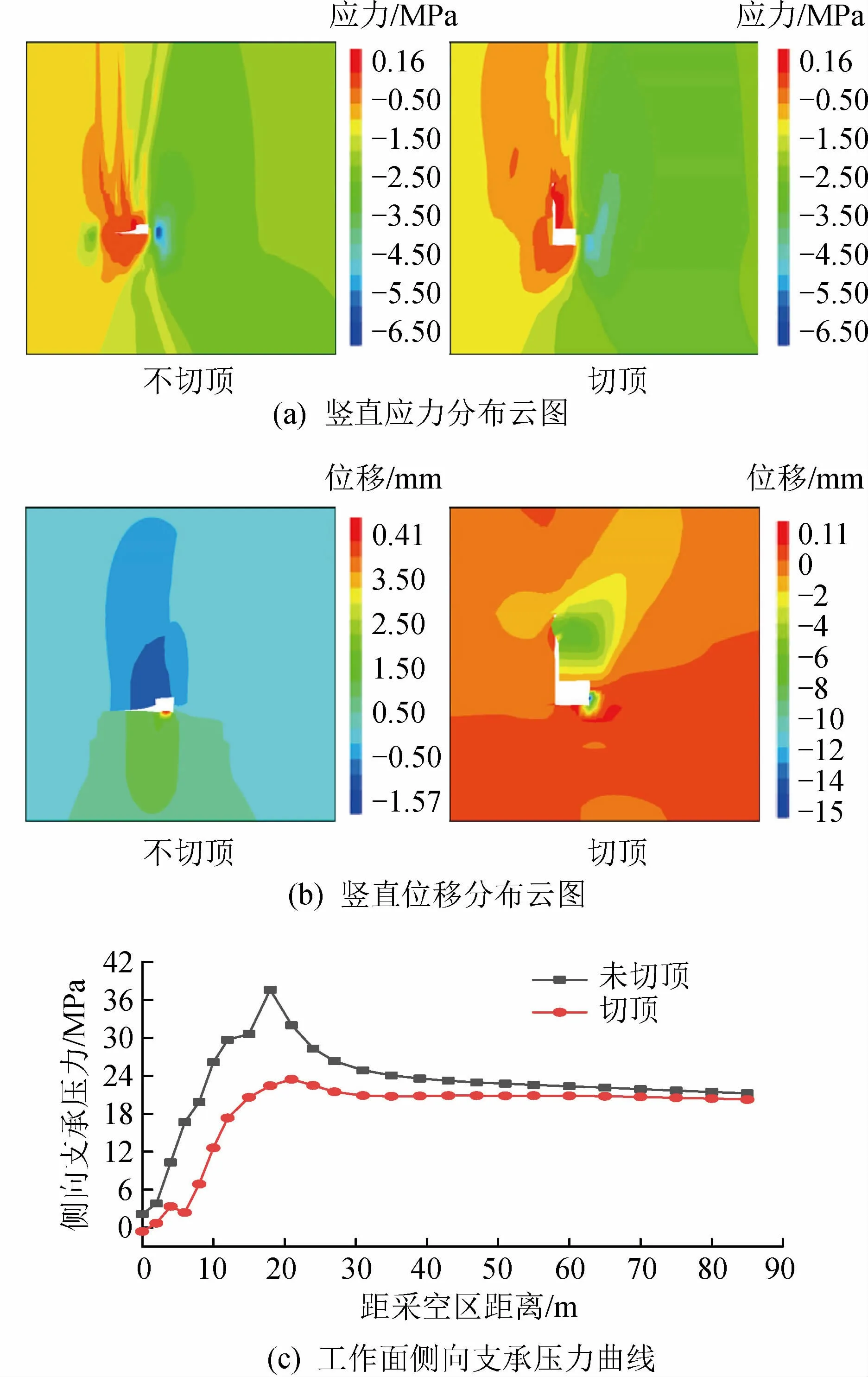

为研究切顶效果,分别对留巷不切顶和切顶情况进行模拟,并对其围岩应力、位移和侧向压力情况进行对比。

由图8对比分析,可得以下结论:

图8 留巷应力、位移及侧向支承压力分布图Fig.8 Distribution diagrams of stress,displacement and lateral abutment pressure of retaining roadway

(1)留巷围岩竖直应力主要集中在右帮区域处。对留巷实施定向爆破后,留巷围岩应力峰值明显减小,顶板围岩竖直应力峰值由不切顶时的23.2 MPa减至17.98 MPa,对工作面、留巷的维护有利。不切顶时,工作面端头、巷道相交处应力集中较大,此处留巷维护难度加大;切顶后将采空区、巷道顶板间的应力传递切断,此处应力集中将消失,对留巷维护有利。

(2)通过模拟留巷顶板下沉和煤帮变形监测发现,不切顶时顶板下沉150.81 mm,煤帮变形239.86 mm;切顶时顶板下沉139.84 mm,煤帮变形157.48 mm。经顶板爆破预裂后,顶板下沉量减小了10.97 mm,比不切顶时降低了7.27%;煤帮变形量减小了82.38 mm,比不切顶时降低了34.35%。

(3)切顶爆破卸压后,侧向支承压力比不切顶时减小且峰值相应减小。不切顶时留巷侧压峰值为37.62 MPa,应力集中系数为2.49;切顶后留巷侧压峰值为23.45 MPa,应力集中系数为1.56。相比不切顶,切顶卸压后侧压峰值位置向实体煤侧偏移,且峰值减小了14.17 MPa,应力集中系数减小0.93;同时应力降低区范围较不切顶增加了5.4 m。

由上述分析可知:工作面回采前对顶板实施爆破卸压后,将采空区、留巷顶板间的力学传递路径切断,削弱采空区覆岩垮落时对留巷顶板的扰动影响,有效改善留巷的应力环境,超前工作面的应力叠加得以规避,增加浅部煤体的支撑力,顶板被切断垮塌后的矸石也起到一定的支撑作用,覆岩回转下沉得以抑制,从而起到围岩结构优化的作用。

3 深埋综放工作面切顶卸压沿空留 巷围岩协同控制对策

根据深井薄基岩综放工作面特点,结合切顶留巷结构力学特征,提出基本顶弱化卸荷、强化锚固体系承载性能、加强顶帮结构和巷内柔性支护等围岩协同控制思路,并确定相应的关键参数。

3.1 切顶卸沿空留巷围岩协同控制思路

3.1.1 基本顶弱化卸荷

研究表明,巷道顶板上覆“承压结构”是其覆岩压力的关键,直接影响留巷围岩的稳定性。留巷位于采空区边缘,顶板断裂垮塌等剧烈运动时,留巷顶板岩层活动同样剧烈且应力集中。若覆岩完整且支护强度高,则留巷顶板较稳定;若覆岩破碎不完整且支护强度低,则留巷上方悬臂梁结构在采空区侧将失去着力点,巷内支护无法有效支撑顶板。该结构上方载荷经断裂块体的着力点转移至巷道两旁,并非直接作用在巷道围岩,所以确保留巷围岩稳定的关键是准确切断巷道上方下位关键岩层,实践证明,定向预裂聚能爆破技术能够有效切断巷道上覆关键岩层。该技术是在爆破孔内安装定向聚能装置,并引导炮孔内炸药爆破方向,将爆炸能量集聚形成张拉应力,集中在顶板预定切缝方向上,使岩层出现断裂面,如图9所示。采用该技术后一是基本顶经爆破弱化后使留巷围岩卸荷,一定区域内的顶板形成“卸压结构”,对控制留巷大变形有利;二是尽可能利用岩体碎胀特性,填实采空区,使其“承压结构”的旋转变形变小,起到承载作用,确保留巷整体稳定。

图9 定向预裂爆破原理Fig.9 Principle of directional presplitting blasting

3.1.2 强化锚固体系承载性能

随着支护理论、支护技术和支护材料的深入研究,支护体系向着高强度(能够适应动压大变形)、高预应力(改善围岩应力、避免顶板离层、降低松散变形)、高刚度(加强抗变形能力,高敏感性、高增阻限位变形)的“三高”方向发展,进而使锚杆(索)在高地应力、强动压等特殊条件下确保较高的支护强度。“三高”锚杆(索)支护阻力与围岩变形的关系如图10所示,与其他支护形式相比,具有强初撑、急增阻和高工作阻力的特点,巷道变形量(ΔS)可得到有效控制。

图10 支护阻力与围岩变形的关系Fig.10 Relation between support resistance and surrounding rock deformation

为使沿空留巷锚固体系承载力得以强化,采用新型“三高”锚杆和大直径预应力锚索、高强度高刚度托盘、钢带、护网等[13]进行加强支护。该方式能较好控制顶板上部围岩变形,达到深井留巷顶板管理的要求;大直径预应力锚索呈现出抗拉抗剪强度高、低松弛等优势,预紧力较大,可锚固顶板深浅部岩石,增加顶板抗弯能力,抑制顶板岩层间的不连续变形,减小顶板的拉破坏区向煤帮移动的压力,能够满足深井留巷围岩受强烈动压影响的要求。

3.1.3 加强顶帮结构

确保留巷顶板稳定的关键是加强顶帮煤岩结构的协同控制。该矿留巷初期顶板下沉较大,煤帮鼓起严重,甚至造成邻近单体柱的挤断破坏。

(1)高强预应力锚索强化顶板结构。深部留巷顶板采空区侧往往下沉较大,原支护锚固的区域变形要比锚杆索的极限延伸量大,使支护体系失效,顶板大量下沉。必须对顶板加强支护,支护长度比原支护长,且支护到基本顶位置,如图11所示。顶板补强支护采用高强预应力锚索,能更好地抵抗爆破切顶产生的扰动和顶板断裂冲击,避免顶板关键位置发生损坏,适应深井留巷围岩变形大的特性,确保留巷顶板稳定。

图11 留巷顶帮结构强化机理Fig.11 Strengthening mechanism of retaining roadway roof structure

(2)增加支护长度护煤帮。煤层采出后,回采动压将向实体煤帮、巷旁支护体转移,这两处是保证留巷稳定的关键承载结构;矸石运动结束后,留巷也保持稳定,覆岩压力将由实体煤帮、矸石一起承载,因此留巷整个阶段中实体煤帮作为关键承载结构之一,其是否稳定决定了留巷效果。

因留巷工作面埋深大、静压大,煤帮塑性区也大,回采后煤帮是留巷顶板的关键支撑体,承受的支承压力增加,煤帮浅部围岩易发生失稳,其应力向深部转移,煤帮破坏范围将随关键覆岩破断不断扩大。普通锚杆支护往往处于破碎区,帮部煤体将会失衡,留巷顶板难以形成有效支撑,因此需对留巷煤帮采取长锚索加强支护。其作用是将浅部锚杆承载层锚固在弹性区稳定煤体内(图11),加大煤帮侧向应力补充,减小锚固区内围岩破碎变形,抑制向煤体远处发生扩容松动。利用本身延伸让压优势对锚固端稳定进行保护,强化锚固体力学能力,发挥煤体自承能力,保证留巷时煤帮稳固,从而更好地支撑顶板岩层。

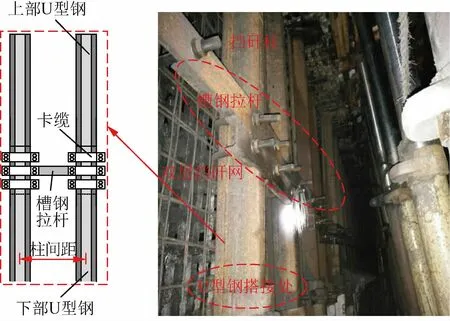

3.1.4 巷内柔性支护

(1)可伸缩U型钢抵抗侧压。保证切顶留巷稳定的关键是实体煤帮和碎石帮,决定碎石帮稳定的关键是抵抗采空区矸石强烈运动。碎石帮通过布设挡矸设施阻止采空区矸石进入巷内,因静压大,挡矸系统所受的侧压也较大,挡矸设备应具有抵抗侧压性能。由于埋深大,留巷破坏大,且挡矸设备沿切顶线布设,爆破处顶板下沉要比非切顶处大,因此挡矸系统应具有竖向让位卸压功能,规避竖向受压破坏,满足深部围岩变形要求。

基于大静压和留巷围岩运动特性,采用滑动段、固定段组成的柔性让位卸压挡矸结构(图12)。顶板爆破后,采空区矸石对挡矸结构有一定的侧向压力,U型钢挡矸结构滑动的内力由卡缆预紧力提供。留巷经历回采动压扰动时,U型钢所受的竖向应力逐步增加;竖向压力与滑动摩擦力相同时,两段U型钢出现相对滑动而让位卸压,使其竖向受压时不会出现弯曲破坏,起到护帮作用,达到与顶底板协调的目的。

图12 留巷柔性让位卸压挡矸结构Fig.12 Structure of flexible yielding pressure relief of retaining wall

在爆破位置采用单体柱配合U型钢、钢筋网进行挡矸防护,U型钢与单体柱间隔布置。采空区顶板垮塌的矸石运动稳定后,适时取消或关小单体支护,对碎石帮进行喷浆处理(约50 mm厚),从而密闭采空区、隔绝有害气体。

(2)巷内临时支护抗动压。初始留巷时,覆岩剧烈活动,采空区顶板未充分垮塌,对覆岩未形成有效支撑,且顶板支护体系受上覆压力下沉,难以自稳。深部动压冲击性强、来压强度大,碎石帮挡矸设备无法有效控制深井留巷围岩,为抑制留巷覆岩活动对其造成的影响,留巷内还需临时支护,以抵抗关键覆岩断裂下沉造成的影响。待留巷覆岩活动结束,采空区矸石起到有效支撑,留巷围岩趋于稳定后,适时取消或减小临时支护密度。

工作面采过后,布置完挡矸设备应及时在巷内布置密集单体柱抬棚以临时支撑顶板,抬棚与顶板间用木块组成柔性垫层。单体柱增阻快、刚度大,可提供较高的切顶阻力,有利于采空区顶板沿切缝快速垮塌,并及时对留巷顶板作支护处理,有效避免留巷初期顶板快速下沉的现象。

3.1.5 切顶卸压沿空留巷围岩协同控制时空关系

提出以“切、补、护、支”为核心的切顶卸压沿空留巷围岩控制基本思路,要想充分发挥协同控制作用,须协调好四者的时空关系。回采前应减弱巷道和采空区关键覆岩间的力学联系,确定合理的定向爆破方式和参数,彻底切断关键岩层间的联系,同时避免爆破对巷道围岩的破坏;爆破后要及时采用高强支护强化巷道顶帮结构,从根本上控制好留巷支护效果;工作面推过后,紧跟端头支架沿切缝布设挡矸设备,阻挡采空区矸石进入留巷内,同时在巷内架设单体柱抬棚临时支撑顶板,以抵抗采空区矸石剧烈运动和回采动压影响;适时在采空区帮进行喷浆处理,隔绝留巷与采空区间的气体流通;留巷后要及时对锚杆、锚索进行二次预紧,保证锚杆(索)支护效果。

总之,根据时间和空间合理进行预裂爆破,使工作面回采后沿预裂弱面及时垮塌,通过高强支护、挡矸防护和临时支护等手段,提高留巷围岩结构的整体性。协调“切、补、护、支”四者的时空关系,有利于留巷结构体形成稳固的整体性。

3.2 切顶卸压沿空留巷关键技术参数

根据构建的大埋深、薄基岩、厚煤层综放开采条件下的切顶卸压沿空留巷围岩协同控制体系,基于现场实际地质情况,确定以下关键技术参数。

3.2.1 切顶爆破参数

保证留巷效果的关键是合理的切顶高度,确保切断留巷与采空区顶板间的力学联系及回采后关键覆岩随时垮塌,矸石稳定后对覆岩起到支撑作用;同时减小悬臂结构长度,矿压显现不再剧烈,留巷位于应力降低区内,起到卸压作用。切顶高度H0的经验公式为H0=H′/(k′-1),其中,H′为开采高度,5.0 m;k′为煤岩体碎胀系数,1.35。不考虑顶底板变形,经计算,H0=14.3 m。基于不同切顶高度留巷模拟结果,H0=15.0 m时效果最佳。再结合该矿切顶工程经验[30],综合确定切顶高度为15.0 m。

爆破孔向回采帮倾斜,基于现场钻机状况,为便于施工,爆破孔距回采帮不大于0.2 m,所有孔整齐排列。爆破孔向煤柱帮倾斜时不利于采空区顶板垮落,倾斜角度过大导致留巷上方悬顶长度过大,造成留巷顶板压力增大,钻孔垂直巷道中线,倾角α为85°。考虑到爆破孔间距过大可能无法形成预裂弱面,影响切顶效果;若爆破孔间距过小,会增加施工量,影响留巷进度,增加成本[31];结合以往经验,确定钻孔间距为500 mm,钻孔直径为(50±2)mm。选择矿用三级乳化炸药,线装药密度0.6 kg/m。深孔爆破时封孔长度不小于孔深的1/3,具体参数见图13。选择矿用毫秒延期电雷管,每次爆破电雷管段别相同,孔内并联连接,孔间串联连接,每次起爆5~10个孔。

图13 装药及封孔示意图Fig.13 Schematic diagram of charging and hole sealing

3.2.2 支护参数

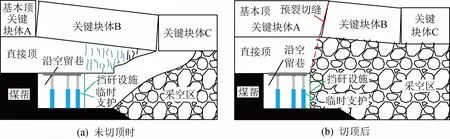

根据留巷围岩控制对策分析结果,结合工程经验,确定切顶卸压沿空留巷围岩支护参数,具体如图14所示(图中数字未标注单位均为mm)。

图14 沿空留巷支护相关参数Fig.14 Related parameters of gob side entry retaining support

顶板补强支护:在工作面前方顶板平行巷道中线方向补打4排走向锚索梁,锚索配槽钢梁支护顶板,预紧力不低于300 kN。煤帮加强支护:实体煤帮采用锚索梁补强支护,距底板1.5 m处垂直巷帮布置1根锚索,且用槽钢梁连接,预紧力不小于200 kN。滞后临时支护:利用单体支柱+4 m长的π型梁组成被动支护,一梁三柱布置,与巷道中线垂直,单体柱间距1.8 m,棚距0.6 m,单体柱初撑力大于11.5 MPa,下垫“铁鞋”和地梁。

巷帮挡矸防护:采用“双层金属网+可伸缩U型钢+连接板”组成巷旁挡矸防护,具有柔性让压和可伸缩的优势,在过渡支架后方布置。菱形网顶部向巷内露0.2 m,且与原顶板支护网片相连,网与网搭接至少0.2 m;菱形网外铺钢筋网,之间夹有风筒布,防止向采空区漏风。采用2段36U型钢组成可伸缩挡矸系统,顶板、底板柱窝深度至少0.2,0.3 m;挡矸柱距巷道中线2.2 m,与顶板呈3°~5°打设(柱根扎向采空区),柱距为0.6 m。用拉杆将U型钢连在一起,并与挡矸柱形成一个稳固的整体。

4 现场应用效果分析

4.1 切顶对工作面支架的影响分析

为掌握切顶与未切顶时综放工作面矿压显现的影响规律,选择18060综放工作面两端头支架作对比分析,即对工作面切缝侧5号支架和上部端头95号支架数据进行分析,如图15所示。

图15 工作面两侧支架压力曲线Fig.15 Pressure curves of supports on both sides of working face

由图15可知,5号支架工作阻力最大值为1 455 kN,平均271 kN;95号支架工作阻力最大值为1 751 kN,平均501 kN。临近留巷切顶侧的5号支架工作阻力相对其他支架均有所降低,爆破切顶影响范围内的工作面支架阻力不断减小,表明在爆破切顶的影响下,切顶范围内岩层破断垮落后的矸石填实了采空区,基本顶出现回转的可能降低,因此回转变形较小,不会对留巷直接顶造成较大压力;距爆破切顶较远后,造成的影响也较小,根据观测结果可知,留巷顶板爆破切顶的影响区域约30 m。

4.2 深井切顶卸压沿空留巷围岩变化规律分析

反映巷道围岩稳定性的主要指标是巷道变形量。受工作面回采影响,前巷道表面位移较小。工作面回采后,监测点均受回采动压影响。图16为典型测点的留巷表面位移曲线。

图16 留巷表面位移曲线Fig.16 Displacement curves of retaining roadway surface

留巷表面位移变化情况分析如下:典型测点留巷实体煤帮最大变形量173 mm,采空区帮最大变形量298 mm,留巷两帮最大收缩量471 mm;顶板最大下沉量278 mm,最大底鼓量439 mm,顶底板最大变形量717 mm。留巷变形呈现出阶段性,留巷初期因受回采动压及顶板受采空区上覆“大结构”岩层回转下沉的综合影响,导致变形速度增加较大,称为动压剧烈影响阶段;工作面后方60~120 m内,距工作面较远,受回采动压影响较小,且巷旁采空区内的矸石支撑其上方“大结构”岩层,矸石活动未完全结束,上覆岩层仍会缓慢运动,留巷变形量仍在增大,但变形速度减缓,称为动压缓慢影响阶段;滞后工作面120~140 m内,距工作面更远,受回采动压影响更小,采空区矸石运动基本结束,留巷除有底鼓外,其围岩基本趋于稳定,称为留巷初次稳定区;滞后工作面140 m后,留巷初步形成且达到稳定状态,根据实际情况逐步减小临时支护密度,其围岩可能发生微妙变化而引起应力再次分布后,基本趋于稳定,称为成巷稳定区。

4.3 切顶卸压沿空留巷应用效果与效益分析

18060综放工作面回采后,采空区上方关键岩层及时按预裂位置垮落并自动成巷帮,留巷在滞后工作面约200 m时基本处于稳定状态,留巷效果见图17。巷内临时支护设备可根据情况适当减少,用于新留巷段使用。鉴于碎石帮的稳定性,挡矸设施还可在临近工作面回采时进行回收。18060综放工作面运输巷进入留巷时,巷宽由初期的4.5 m缩至4.0 m,两帮收缩率为11.05%;巷高由最初的3.0 m缩至2.4 m,顶底板移近率为13.3%。留巷基本能满足安全生产要求。基于赵固一矿大埋深、薄基岩、厚煤层综放开采条件下实施沿空留巷,所提出的围岩协同控制思路基本满足了现场要求。

图17 留巷效果图Fig.17 Effect diagram of retaining roadway

赵固一矿采用切顶卸压沿空留巷技术后,采掘接替紧张状态得以缓解,资源回收率得以增加,经济效益高达1 950万元,并且解决了因留设煤柱带来的巷道围岩控制难的问题,社会经济效益良好。

5 结 论

(1)提出定向聚能爆破方法,切断留巷和采空区顶板间的力学联系,使上覆悬臂梁长度减小,并且切落后的矸石有效支撑上覆关键岩层,对其结构应力环境起到优化作用,巷旁支护体承受的附加压力得以减小。

(2)根据切顶卸压沿空留巷围岩经历未切顶卸压期、超前切顶期、动压变形期和留巷稳定期的分期特征,提出基本顶弱化卸荷、强化锚固体系承载性能、加强顶帮结构和巷内柔性支护等围岩协同控制对策,并应用于现场。

(3)切顶卸压沿空留巷技术在赵固一矿18060综放工作面进行了应用,确定爆破切顶高度为15 m,爆破孔间距0.5 m,钻孔直径50 mm,钻孔倾角85°,线装药密度0.6 kg/m。基于围岩协同控制系统,现场采用高强预应力锚索对顶帮进行加强支护,巷帮采用可伸缩U型钢等设备进行挡矸防护,巷内采用单体柱+π型梁抬棚对顶板进行临时支撑。

(4)由现场监测数据可知,切顶侧矿压较未切顶侧矿压明显降低,且顶板预裂切缝的影响范围约30 m,留巷两帮收缩量最大471 mm,顶底板变形量最大717 mm,滞后工作面约200 m后基本稳定下来,留巷能够满足下一工作面安全生产的要求。这可为相似工程情况下切顶卸压沿空留巷的应用提供技术借鉴。