煤与瓦斯突出模拟试验研究进展及展望

2022-01-12韩颖吕帅张飞燕董博文

韩颖,吕帅,张飞燕,董博文

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.中原经济区煤层(页岩)气河南省协同创新中心,河南 焦作 454000;3.深井岩层控制与瓦斯抽采国家安监局科技支撑平台,河南 焦作 454000;4.河南理工大学 安全科学与工程学院,河南 焦作 454000;5.河南省瓦斯地质与瓦斯治理重点实验室-省部共建国家重点实验室培育基地,河南 焦作 454000)

0 引 言

煤(岩)与瓦斯突出(以下简称“突出”)是在地应力和瓦斯压力共同作用下,破坏的煤(岩)和瓦斯由煤(岩)深部突然向采掘空间抛出的异常动力现象[1]。煤炭是我国能源结构的主体,属于不可再生资源,随着持续不断开采,大部分煤矿浅部煤层开采殆尽,逐渐转向深部煤层开采。随着开采深度增加,地应力也随之增大,导致突出的危险性也越来越大,因此,煤矿安全生产对突出机理研究有着迫切的需求。

突出伴有强烈的声响和巨大的动力现象,且具有瞬时突发性和危险性,会对煤矿安全生产造成严重威胁,同时对现场监控与追踪也不现实。本文拟对现有突出模拟试验进行梳理,研究试验中的特点和不足,并分析其未来的发展趋势。

1 煤与瓦斯突出物理模拟试验研究 进展

20世纪50年代,苏联学者B.B.Khodot[2]首次在实验室成功实现了诱导的煤与瓦斯一维突出模拟试验,煤样选自具有突出倾向性的煤层,单纯依靠瓦斯压力实现突出,认为只有在很大的瓦斯压力梯度作用下才会发生煤与瓦斯突出;L.Paterson[3]利用型煤在不同瓦斯压力条件下进行了突出模拟试验,研究突出气体压力和突出过程中煤粒粉碎性之间的关系,认为压差越大,煤粒越粉碎越易突出;A.Nelicki等[4]利用自主研制的圆形突出装置进行模拟试验,认为煤样破坏是从突出口处开始的,瓦斯与煤粒瞬时移出;J.Sobczyk[5]使用型煤和两种气体(N2,CO2)研究吸附过程对突出瓦斯压力的影响,认为气体的吸附作用越大,引发突出所需的瓦斯压力越大;N.Skoczylas[6]采用型煤进行试验,研究煤体强度、瓦斯压力等与突出危险性的关系,认为在近断层区,即使是在低孔隙压力下,突出威险性也会超过50%;J.Sobczyk[7]对型煤和3种不同气体(CO2,CH4和N2)进行一系列实验室试验,分析了渗流和解吸过程对突出初始条件的影响,认为小型突出爆发初始条件的差异不能用简单的煤或气体特性解释。

自20世纪80年代以来,我国学者致力于突出模拟试验研究,对突出试验装备、相似材料和突出机理等有了深刻认识,也为煤矿安全生产作出了重大贡献。突出物理模拟试验系统一般由煤样制备方法与制备装置、吸附气体种类、应力加载系统、突出诱导装置和数据采集系统等组成,以下针对这些子系统分别进行论述。

1.1 煤样制备方法与制备装置

1.1.1 煤样制备方法

突出模拟试验煤样多选用具有突出危险性煤层煤体,将其直接制成型煤,作为含瓦斯煤相似材料。为突出模拟试验提供相似程度较高的相似材料,是试验揭示突出机理的重要发展方向之一。

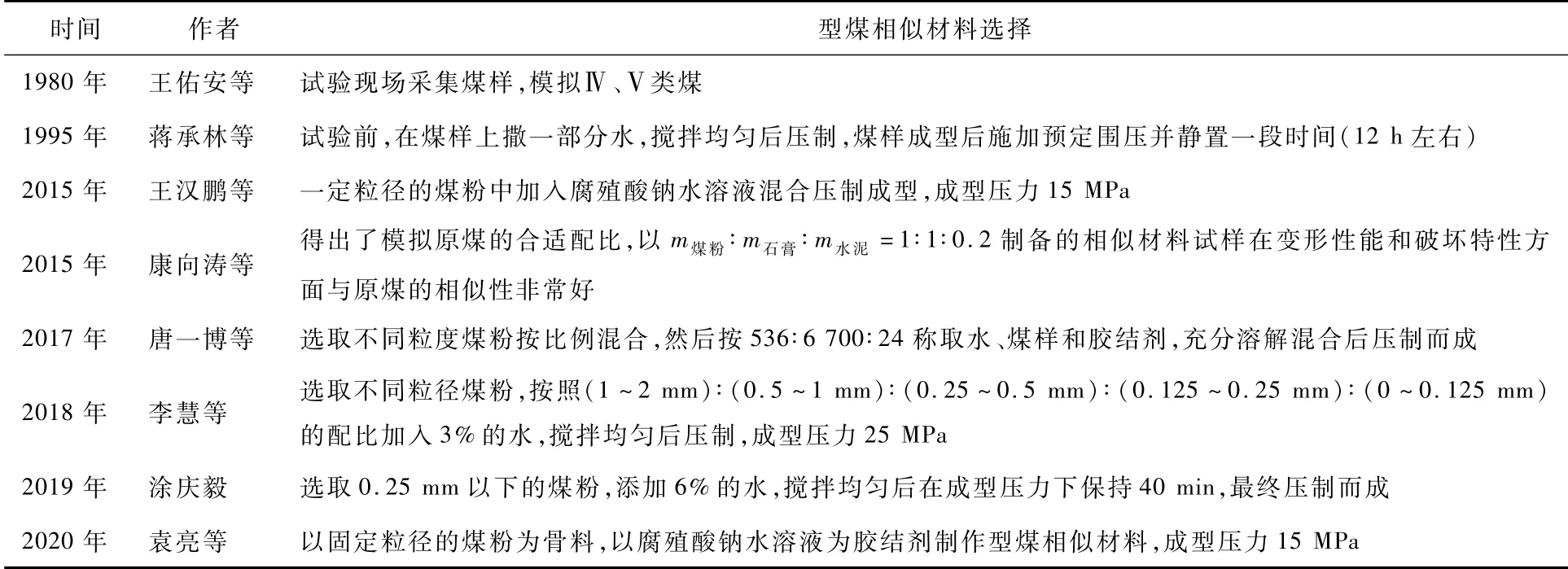

汇总型煤相似材料研究成果[8-15],见表1。

表1 型煤相似材料研究成果一览表Tab.1 List of similar materials for Briquette study

综上所述,型煤相似材料的选用大多没有考虑相似材料与原煤的物理力学性质相似性,而相似材料的物理力学性质对突出模拟试验有重要影响,只有遵循相似准则,其结果才能准确反映原型的规律。随着模拟试验装置的逐渐增大,选用原煤进行试验就更加难以实现,另外型煤性质与原煤性质相差较大,会严重影响试验的准确性。

1.1.2 煤样制备装置

王佑安等[8]在国内首次利用煤激波管成功实现了煤与瓦斯突出一维模拟试验;蒋承林等[9]采用突出模拟试验,验证了球壳失稳假说;孟祥跃等[16]研制了二维模拟试验装置,认为煤样存在“开裂”和“突出”两类典型的破坏形式;蔡成功[17]设计了三维突出模拟试验装置,分析得出了突出三要素决定突出强度的主次因素;许江等[18]研制开发了大型三维突出模拟试验台,认为瓦斯压力越大突出强度越大,出现典型的梨形突出孔洞且突出的粉煤有明显分选性;刘东等[19]研制了多场耦合煤矿动力灾害大型三维模拟试验系统,认为突出过程煤层中温度和瓦斯压力存在明显的场分布状态;李术才等[20]研发了大型真三维突出定量物理模拟试验系统,为揭示突出机理提供了定量化模拟平台;许江等[21]开展了突出过程中煤-瓦斯两相流运移规律物理模拟试验研究,为突出过程煤-瓦斯两相流运移特性理论研究提供了可靠依据;袁亮等[15]研发了巷道掘进揭煤诱导煤与瓦斯突出模拟试验系统,得到与现场相似的突出孔洞位置与形状、突出粉煤质量与距离,以及气压、温度、应力等多物理量信息。

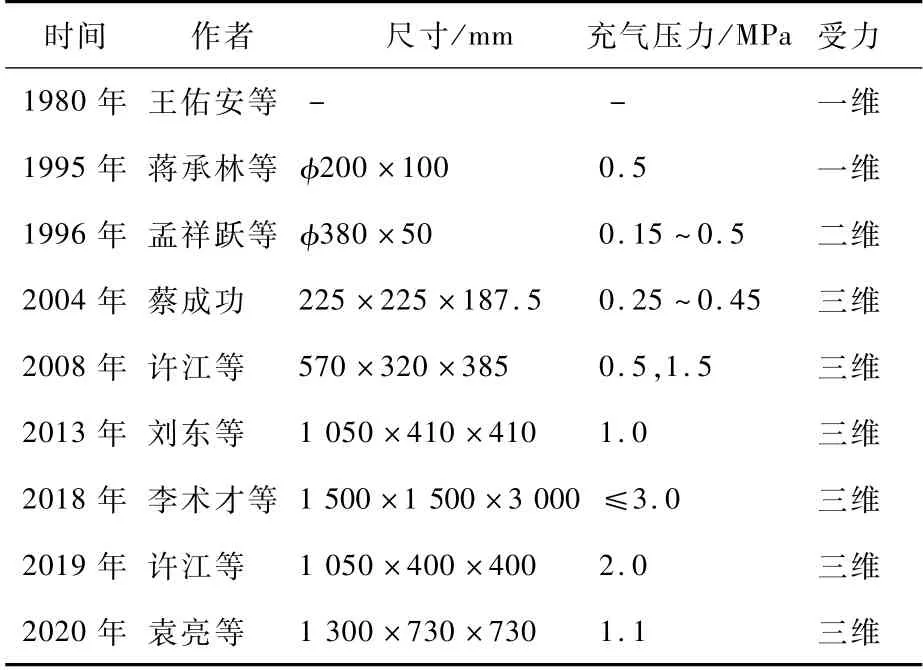

汇总试件尺寸、受力研究成果,见表2。

表2 试件尺寸、受力研究一览表Tab.2 List of specimen size and force study

综上所述,突出模拟试验装置尺寸总体趋势逐渐增大,形状以长方体为主,受力从一维、二维发展到三维,充气压力越来越高,很大程度上提高了模拟试验的准确性。随着装置尺寸增大,模型内部将需要更长的时间才能达到吸附平衡状态,导致试验周期延长,密封难度增大,而且突出模拟装置仅可模拟水平、近水平煤层,实际发生突出的煤层多为缓倾斜或倾斜煤层,突出地点80%以上发生在断层、褶曲、煤层厚度变化等地质构造附近,因此,这些试验研究仍较难反映真实现场情况。

1.2 吸附气体种类

早期突出模拟充气介质以CH4为主,由于CH4具有爆炸性,随着模拟装置增大,为降低试验危险性,多以N2,CO2代替CH4作为充气介质[9-10,15,17-18,22-25]。

汇总上述研究成果,见表3。

表3 充气介质研究一览表Tab.3 List of inflated media study

蒋承林等[26]研究认为,初始释放瓦斯膨胀能越大,发生突出的可能性越大;徐乐华等[27]对CO2/CH4/N2条件下煤样的初始释放瓦斯膨胀能进行研究,发现在吸附平衡压力相等的情况下,充CO2的煤样具有较大的初始释放瓦斯膨胀能,充CH4的次之,充N2的最小。因此,采用N2和CO2代替CH4会有一定误差。早期试验中,气体采用点式充填方式,但煤体中瓦斯流动不是从一点流入,随着试验装置改进,现多采用面式充填,这更加符合煤体瓦斯从截面渗入的特性。

1.3 应力加载系统

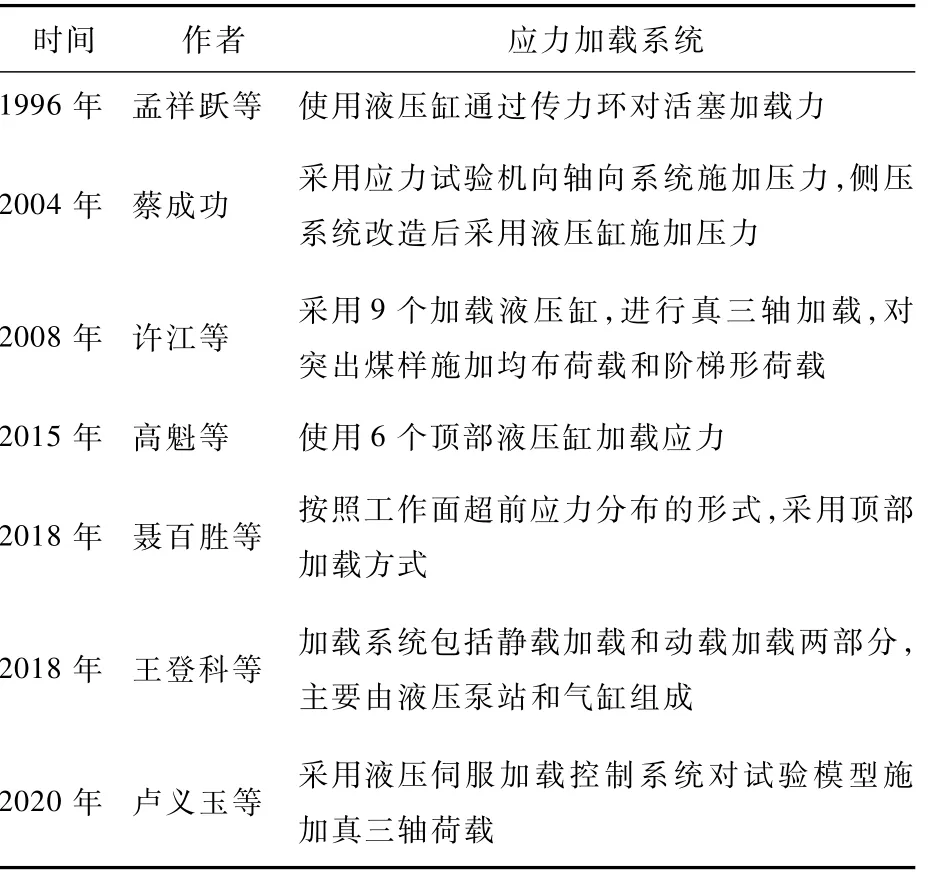

地应力是突出的根本作用力,也是影响突出模拟试验稳定性的最重要因素。物理模拟试验的应力加载系统[16-18,22,28-29,25],研究情况见表4。

表4 应力加载系统研究一览表Tab.4 List of stress loading systems study

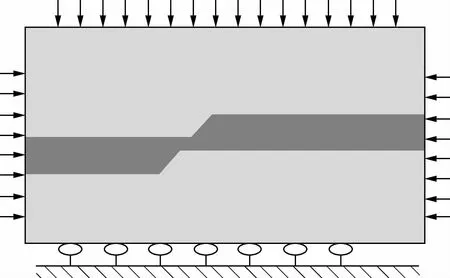

许江等[18]试验时所用加载液压缸布置方式如图1所示。

图1 液压缸布置方式Fig.1 Arrangement of hydraulic cylinder

突出模拟试验早期大多在均布载荷条件下进行,随着许江等[18]和聂百胜等[28]研发的突出模拟试验系统的推出,通过多个液压缸实现了非均布载荷条件下的突出模拟试验,使模拟试验的真实度得到了极大提高,但地应力受岩体自重、地形地貌以及构造运动等影响,分布十分复杂,简单施加非均布载荷,很难真正模拟出实际状况下的地应力,且现有装置应力加载系统中液压缸数量较少,可能会使模型表面有些部位受力不均,导致加载精度不高。

1.4 突出诱导装置

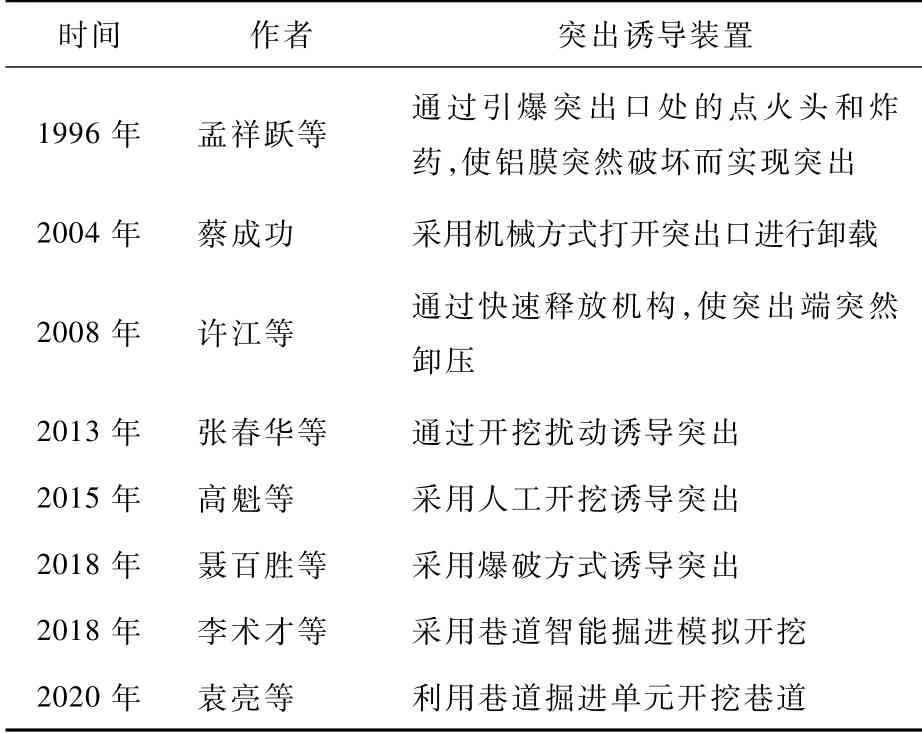

突出诱导装置[15-18,20,22,28,30]研究成果如表5所示。

表5 突出诱导装置研究一览表Tab.5 List of outburst induction device study

早期试验中突出口不能实现主动开启,多为手动机械方式开启,现在多依靠预留突出弱面和模拟开挖扰动,实现突出口的主动破坏,很大程度上提高了与实际工况的相似性,使试验数据更加精确。

1.5 数据采集系统

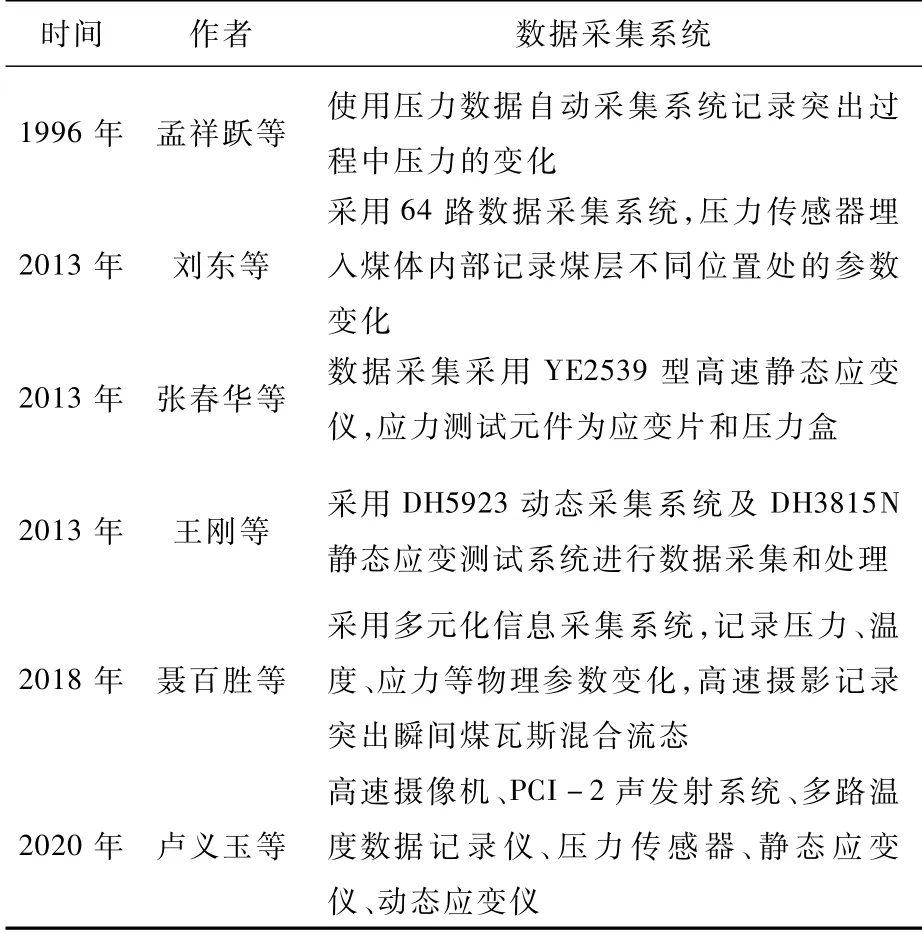

数据采集系统研究成果[16,19,25,28,30-31]如 表6所示。

由表6可知,模拟试验的数据监测系统正在逐步完善,不仅能够监测主要的试验数据,而且能对突出瞬态过程巷道内气体压力、温度等发展规律进行分析研究。数据监测系统的传感器从装置的内部器壁深入到煤岩体内部,实现了对煤层不同位置处的参数变化监测,很大程度上提高了数据监测的准确性,但实际操作时会出现应变片易坏、灵敏度不一以及数据丢失等问题。

表6 数据采集系统研究一览表Tab.6 List of data acquisition systems study

2 煤与瓦斯突出数值模拟试验研究 进展

突出数值模拟试验,不依赖于试验装置,不需要考虑试验装置以及数据采集,本节从受力维数角度对突出数值模拟试验研究情况进行分析。

2.1 一维受力模拟

郑哲敏[32]在煤与瓦斯突出试验研究的基础上,使用数量级比较与量纲分析的方法,对突出过程进行了定性研究;齐黎明等[33]采用RFPA-Flow模拟,得出的孔洞形状与实际进行对比,调整参数,直到基本相似为止,通过模拟结果确定了马家沟矿上山掘进突出机理;李利萍等[34]应用伯努利方程,建立了瓦斯射流的数学模型,采用有限元方法对突出瓦斯射流进行数值模拟,研究了突出压力、突出口直径对瓦斯射流的影响。

2.2 二维受力模拟

唐春安等[35]运用自行研制的岩石破裂过程分析RFPA2D系统,对急倾斜含瓦斯煤层中的石门揭煤突出过程进行数值模拟,阐明了地应力、瓦斯压力和煤体力学性质对突出的影响;高瑞元等[36]运用PFC对煤层进行颗粒流数值模拟,对结果量化分析,得出石门揭煤区域内各单元最可能发生突出的地点是掘进巷道周围,且越靠近巷道危险性越大;张淑同等[37]应用RFPA2D数值模拟软件,研究了煤与瓦斯突出和煤-瓦斯两相流运动过程,认为突出形成口小腔大的突出孔洞,突出孔洞沿深度方向扩展相对较小,在高度方向扩展速度较快,到突出后期突出孔洞发展速度较慢。

2.3 三维受力模拟

王蔚等[38]利用ANASYS软件模拟了褶皱构造应力分布和煤与瓦斯突出的关系,得出断层附近应力集中和断层露头加大了瓦斯突出的可能性;朱立凯等[39]采用RFPA-Flow气固耦合数学模型,模拟了不同瓦斯压力条件下突出破坏过程与高瓦斯压力作用下的不同地应力条件下突出发展过程,得出了煤体裂纹孕育、扩展演化规律和突出孔洞特征;姬鹏[40]以RFPA2D建立了用于模拟水平煤层中低渗透断层掘进诱导的瓦斯突出数值模型(图2),认为采掘工程扰动致使煤层顶底板发生应力、应变,形成裂隙和瓦斯解吸运移,在低渗透断层两盘间形成瓦斯压力差,当瓦斯压力差值突破断层面力学强度时突出发生;刘洪涛等[41]采用FLAC3D建立了几何尺寸50 m×80 m×50 m的数值模型,分析了塑性区演化诱发突出的物理力学过程和基本条件,认为要触发突出,必须满足5个条件:触发条件、破坏带扩展条件、应力强度条件、角度条件和能量条件。

图2 低渗透断层附近煤巷掘进工作面模型Fig.2 Model of heading face near fault exists in low permeability coal seam

已有的突出数值模拟均采用单一的模拟软件,大部分利用RFPA进行模拟。与物理模拟相比,数值模拟具有以下优势:模型尺寸大,周期短,应力加载、充气压力和边界压力等参数调节更容易满足相似准则。由于不同的数值模拟软件在构建模型、应力加载等方面的优劣各有不同,利用多种软件相耦合,结合不同软件优势,可以更加准确地实现突出数值模拟。吉辰等[42]对ABAQUS进行二次开发后,模拟了煤体裂缝的产生与扩展,以及煤体的突出过程,证明了有限元二次开发技术可以很好地计算煤与瓦斯突出过程中煤体破坏问题。因此,对模拟软件的开发也应加以重视。

3 展 望

(1)相似材料是模拟试验的必要条件,试验中往往对含瓦斯煤相似材料的物理力学性质研究不足,后续研究可以从相似材料压制压力、碎煤粒径、粒级配比和胶结剂等多种因素对其物理力学性质的影响进行试验,在大量试验的基础上,找出不同因素对其物理力学性质的影响规律,为研究突出机理提供相似程度较高的相似材料。

(2)80%以上的突出发生在地质构造附近,但现有装置对断层、褶曲以及煤层厚度急剧变化地带发生的突出进行模拟试验时,仍存在一定局限性,需要研制更为先进、能综合考查多种影响因素的突出模拟试验装置。针对试验装置太大导致试验周期长、密封难度大,装置太小又会导致应变片等铺设数量受到限制,使数据采集不充分等问题,应根据实际所需,科学合理设计模型尺寸。对于装置气密性,不能仅仅考虑试验装置的整体密封,应对数据采集的线路通道、充气入口和突出口分别加以密封。

(3)由于煤对CH4,N2和CO2的吸附能力和初始释放瓦斯膨胀能相差较大,而它们对突出发生的可能性影响较大,因此瓦斯相似材料的研制应对材料吸附性和初始释放瓦斯膨胀能加以重视。

(4)煤体内部并非均匀应力场,发生突出时工作面前方往往会产生应力集中,因此模拟试验荷载的施加不应该一成不变,而应随突出发展过程相应变化。虽然很多现有装置都实现了应力的非均布加载,但与实际地应力的分布相比,差异较大,可以通过增加液压缸数量实现更加复杂的应力加载,使模型受力更加均匀,加载精度更高。

(5)数据采集系统中应变片易坏、灵敏度不一和数据缺失等,反映出系统抗干扰能力、安全性和自适应能力等方面的不足,需采用更加优质、性价比高的材料加工制造;在不影响数据采集的基础上,需对应变片等加以保护;结合电子工程技术与自动化技术,实时记录和保存数据,提高数据安全性和系统的自适应能力。

(6)数值模拟可以构建复杂的煤层、地质构造以及受力条件,对物理模拟试验研究具有补充作用。由于不同的数值模拟软件在构建模型、应力加载等方面各有优劣,应大力开发数值模拟软件,利用多种软件相耦合模拟突出,比如,使用一种软件建模,通过另一种软件加载应力。结合不同软件优势,可以更好地实现突出数值模拟试验的准确性。