异丙苯氧化过程中有机酸的生成及控制

2022-01-11张宝忠赵克品

张宝忠,李 军,赵克品

(中国石化 天津分公司研究院,天津 300271)

环氧丙烷(PO)是一种重要的大宗有机化工原料,它的生产工艺主要有四种:氯醇法、有联产品的共氧化法、过氧化氢异丙苯(CHP)法和双氧水法[1-4]。其中,CHP 法不产生联产品,不受联产品市场需求的影响,改善了共氧化法生产PO 的局限性,并具有投资成本相对较低、污染较小的优点[5-8]。CHP 法的工艺流程包括三步[9]:1)异丙苯氧化成CHP;2)CHP 氧化丙烯生成PO 和α,α-二甲基苄醇(DMBA);3)DMBA 氢解为异丙苯。其中,异丙苯氧化制CHP 是该工艺的重要步骤。

现行工业化异丙苯氧化过程是以CHP 为引发剂的无催化剂空气自氧化过程,反应温度一般为90 ~105 ℃,空气压力为0.3 ~0.6 MPa[10-11]。反应过程中伴有少量的甲酸、乙酸、苯甲酸等有机酸生成,有机酸会促进CHP 分解,形成苯酚、丙酮、DMBA、苯乙酮(ACP)等副产物,并影响后续的丙烯环氧化反应,降低丙烯环氧化催化剂的活性和PO 选择性,因此需严格控制异丙苯氧化产物中有机酸的含量。

本工作对异丙苯氧化过程中有机酸的生成机理、有机酸对异丙苯氧化过程的影响及异丙苯氧化过程中有机酸的控制途径进行了研究。

1 实验部分

1.1 试剂

异丙苯:纯度99.99%(w),淄博胜赢化工有限公司;脱盐水:自制;氢氧化钠、碳酸钠、碳酸氢钠:纯度99%(w),唐山三友化工股份有限公司。

1.2 实验方法

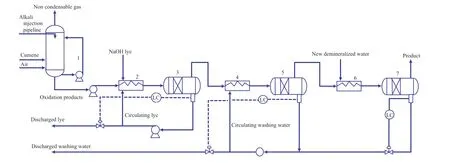

实验装置包含两部分,即异丙苯氧化反应部分和碱洗水洗部分。异丙苯氧化反应部分主要包括鼓泡床反应器及其进出料系统;碱洗水洗部分为自行组装的特种高效分离设备,主体设备包含机泵、混合器、高效油水分离器等[12-13],工艺流程见图1。异丙苯和空气由鼓泡床反应器下部进入,在一定温度(90 ~105 ℃)、压力(0.1 ~0.3 MPa)下进行异丙苯氧化反应。鼓泡床反应器塔顶不凝气进入冷却回收系统,鼓泡床反应器塔釜氧化产物进入碱洗混合器,与碱液进行充分混合,混合液流入碱洗分离器分为油相和碱液相。碱洗分离器底部碱液大部分循环至碱洗混合器,小部分定量外排。从碱洗分离器顶部流出的有机相,与循环水(一级自循环+二级水相)在一级水洗混合器中充分混合,然后进入一级水洗分离器分为油相和水相。一级水洗分离器底部水相部分外排,部分自身循环使用。一级水洗后的有机相与新鲜脱盐水在二级水洗混合器中充分混合,进入二级水洗分离器分为油相和水相,产品有机相从二级水洗分离器顶部排出,二级水洗分离器底部水相则作为一级水洗进水。

图1 异丙苯氧化反应及碱洗水洗工艺流程Fig.1 Process flow diagram of cumene oxidation reaction,alkali washing and water scrubbing.

1.3 分析方法

采用安捷伦公司1260 型液相色谱仪分析反应产物组成,紫外检测器,波长220 nm,流动相体积比为V(乙腈)∶V(水)=1∶9,柱温30 ℃,流量1.0 mL/min;采用戴安ICS2500 型离子色谱仪分析有机酸组成,流动相体积比为V(Na2CO3)∶V(水)=40∶60(100 mmol Na2CO3),进样量20 μL,流量1 mL/min,电流75 mA;采用PE 公司AA400型火焰原子吸收光谱仪检测钠离子,光源Na 元素空心阴极灯,火焰空气-乙炔,光谱能量75,波长589 nm,检测范围0.1 ~5 mg/kg。

2 结果与讨论

2.1 有机酸生成原理分析

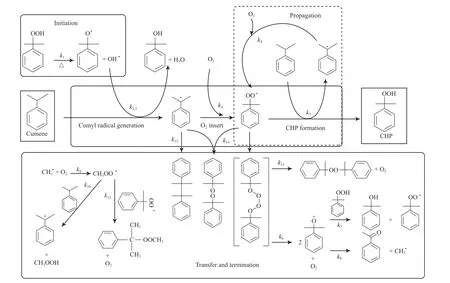

异丙苯氧化生成CHP 过程遵从链式反应机理[14-15],包括链的引发、链的增长及链的转移和终止三个阶段,通常采用加入少量CHP 作为引发剂,总的自由基链式反应路径如图2 所示。

图2 异丙苯氧化制CHP 反应路径Fig.2 Reaction route of cumene oxidation to cumine hydroperoxide(CHP).

首先引发剂CHP 受热分解,生成苄基自由基RO·和氢氧自由基OH·,生成的RO·和OH·夺取异丙苯的叔碳氢从而产生异丙苯基自由基R·,实现链的引发;R·与氧反应生成异丙苯基过氧自由基ROO·,ROO·继续夺取异丙苯的叔碳氢生成目的产物CHP 和R·,实现链的增长。如图2 所示,链的终止由多种原因引起:1)两个R·结合生成2,3-二甲基-2,3-二苯基丁烷从而终止链反应;2)ROO·与R·结合生成过氧化二异丙苯从而终止链反应;3)两个ROO·形成四氧中间体进行链转移和歧化从而终止链反应,四氧中间体进一步生成过氧化二异丙苯、苯酚、ACP、甲基自由基等副产物。

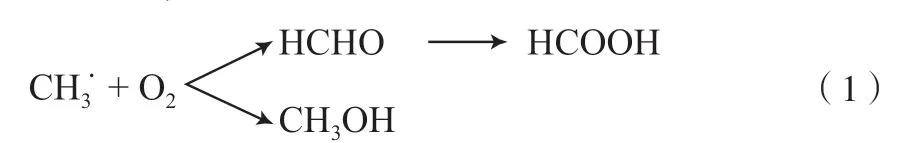

异丙苯氧化反应过程较为复杂,副产物较多,其中甲基自由基与氧结合形成甲基过氧化物,进而氧化成甲酸,如式1 所示。

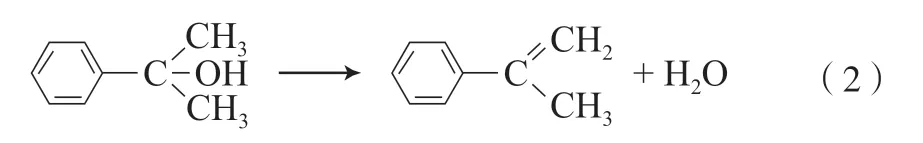

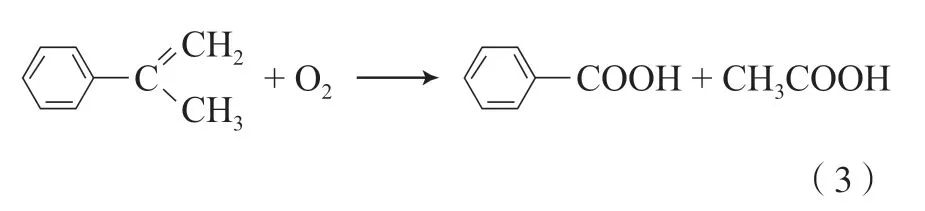

反应过程中生成的DMBA 脱水生成α-甲基苯乙烯(AMS),AMS 进一步发生碳键断裂和歧化反应生成乙酸和苯甲酸,如式(2)~(3)所示。

2.2 有机酸对异丙苯氧化反应的影响

由异丙苯氧化原理可知,随着异丙苯氧化反应的进行,不可避免会产生少量有机酸,如果不能及时去除,有机酸含量会逐步累积;同时生成的有机酸会进一步促进氧化产物CHP 分解,形成苯酚、DMBA、ACP、AMS 等副产物,使物耗增加。

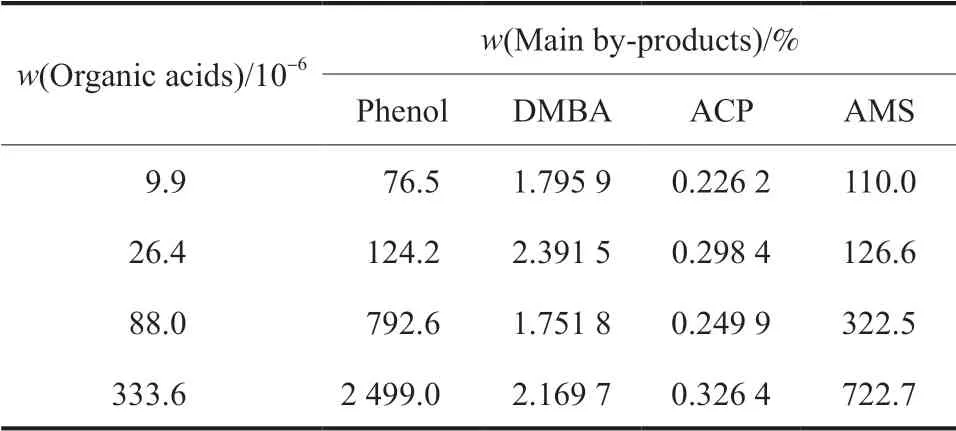

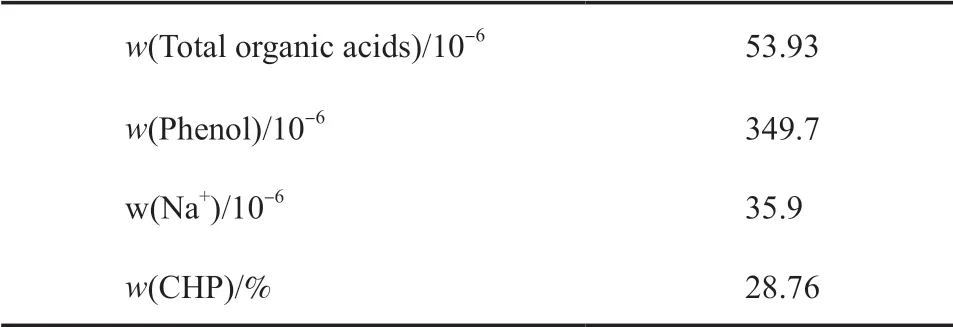

考察了有机酸含量与主要副产物间的对应关系,实验结果如表1 所示。异丙苯氧化实验结果验证了有机酸对CHP 分解生成苯酚等副产物的促进效应。随着异丙苯氧化液中有机酸含量的增加,苯酚、ACP、AMS 等副产物逐渐增多,尤其是苯酚含量明显增加。

表1 异丙苯氧化产物中有机酸含量与主要副产物含量的关系Table 1 Correlation of organic acids and main by-products contentin cumene oxidation products

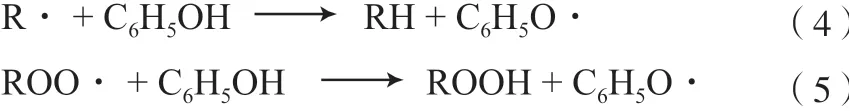

苯酚是异丙苯氧化反应的抑制剂,氧化体系中生成的微量苯酚发生如式(4)和(5)所示的反应,新生成的C6H5O·自由基比R·和ROO·活性低,从而造成异丙苯氧化反应链终止。因此,在异丙苯氧化反应过程中需要严格控制有机酸、苯酚等酸性物质的含量,减少副产物的产生。

2.3 异丙苯氧化过程中有机酸的控制

异丙苯氧化过程中有机酸的控制主要从三方面着手:一是控制异丙苯氧化反应温度,从源头减少有机酸生成;二是及时去除异丙苯氧化反应过程中生成的有机酸,减少有机酸对异丙苯氧化反应的影响;三是从异丙苯氧化产物中脱除有机酸,避免有机酸对后续工段的影响。

2.3.1 控制反应温度

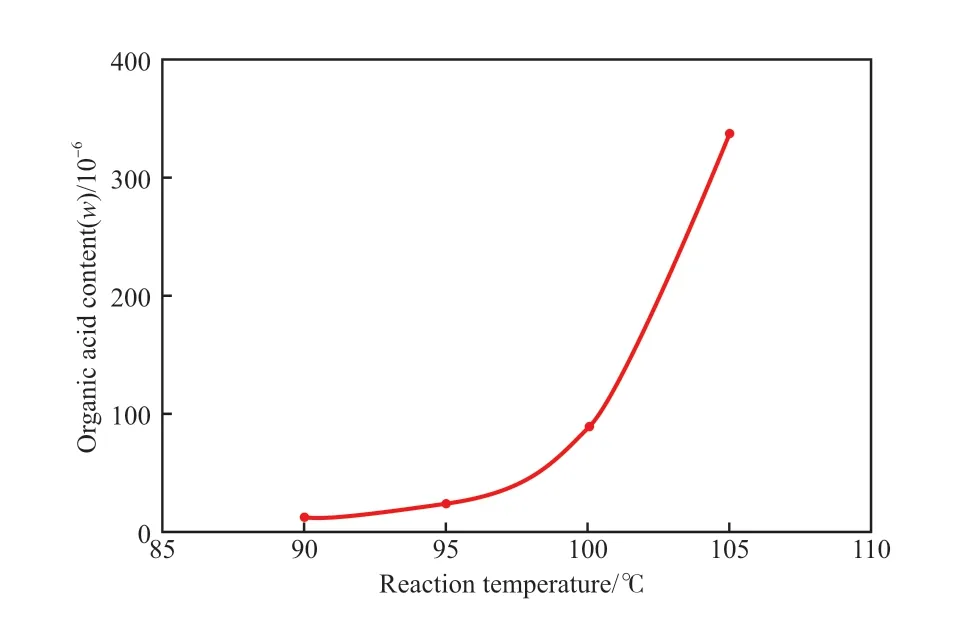

反应温度是影响异丙苯氧化反应的重要条件,由于氧气分子在非催化条件下较难活化,异丙苯氧化制CHP 需在较高温度下进行,而温度过高又会造成CHP 分解,使副反应增多。因此,在保持反应压力0.3 MPa 不变的前提下,考察了反应温度对异丙苯氧化过程中有机酸的影响,实验结果见图3。

由图3 可见,随着异丙苯氧化反应温度的提高,氧化产物中有机酸含量呈现上升趋势,提高反应温度不利于有机酸的控制,尤其是反应温度达到100℃后,有机酸含量增加趋势更加明显。但反应温度过低,会降低异丙苯氧化反应速率,甚至无法正常引发异丙苯氧化反应,综合考虑,异丙苯氧化反应温度控制在90 ~100 ℃为宜。

图3 异丙苯氧化温度对有机酸生成的影响Fig.3 Effect of temperature on the formation of organic acids.Reaction conditions:0.3 MPa.

2.3.2 注碱去除有机酸

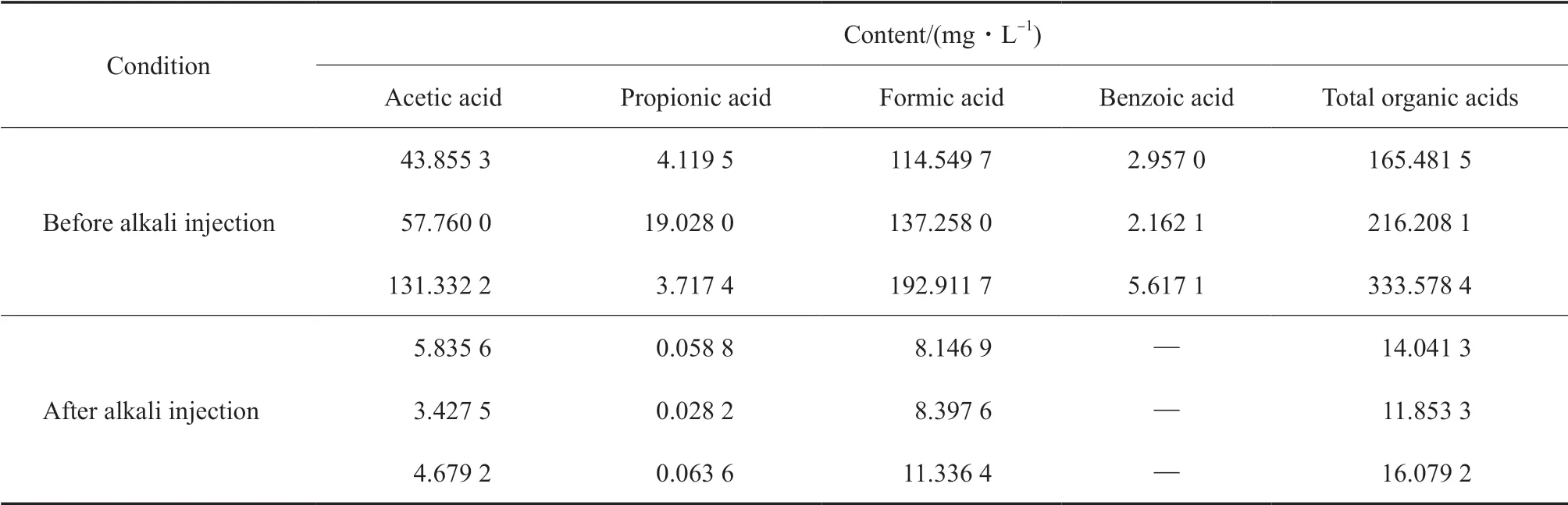

异丙苯氧化反应过程中生成的有机酸如果不能及时去除,会促进CHP 的分解,使副产物增多,进而生成更多的酸性副产物,如此恶性循环,不但会降低CHP 收率,甚至会阻止异丙苯氧化主反应的进行。在保持反应温度和反应压力不变的前提下,通过注碱管线向反应器中注入一定量0.5%(w)的稀Na2CO3溶液,及时中和生成的有机酸,注碱前后异丙苯氧化产物中有机酸和副产物的含量见表2和表3。由表2 和表3 可见,向反应器内注入一定量的碱液,及时去除反应过程中生成的有机酸,可以有效降低异丙苯氧化产物中有机酸及苯酚等副产物的含量。而且从实验现象来看,反应系统注碱后,异丙苯氧化液由黄色转变为无色清澈透明状。

表2 注碱前后有机酸的含量Table 2 Contents of organic acids before and after alkali injection

表3 注碱前后副产物的含量Table 3 Contents of by-products before and after alkali injection

2.3.3 碱洗脱酸

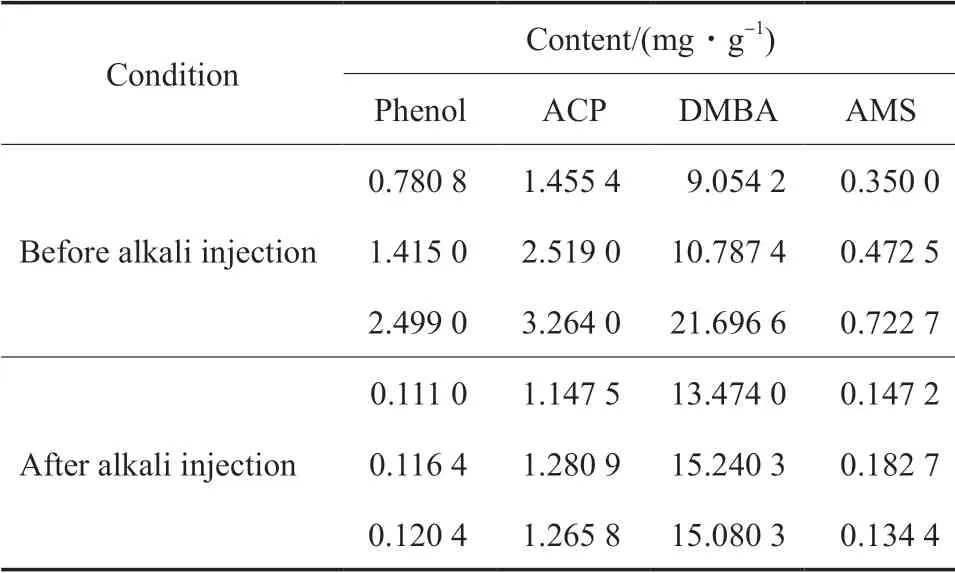

控制异丙苯氧化反应条件为:反应温度100℃、反应压力0.3 MPa、反应时间30 h,对反应器底部的氧化产物进行取样,分析氧化液中有机酸、苯酚、钠离子及CHP 含量,结果如表4 所示。

表4 异丙苯氧化液中有机酸、钠离子、苯酚及CHP 的含量Table 4 Contents of organic acids,sodium ions,phenol and CHP in cumene oxidation solution

以该氧化液为原料,在自行设计制造的碱洗水洗装置上,进行碱洗脱酸、水洗脱钠,考察了碱种类、碱含量、氧化液进料量与碱液注入量的比(油碱比)、新鲜碱液与循环碱液配比等对异丙苯氧化液脱酸效果的影响。

2.3.3.1 碱种类的影响

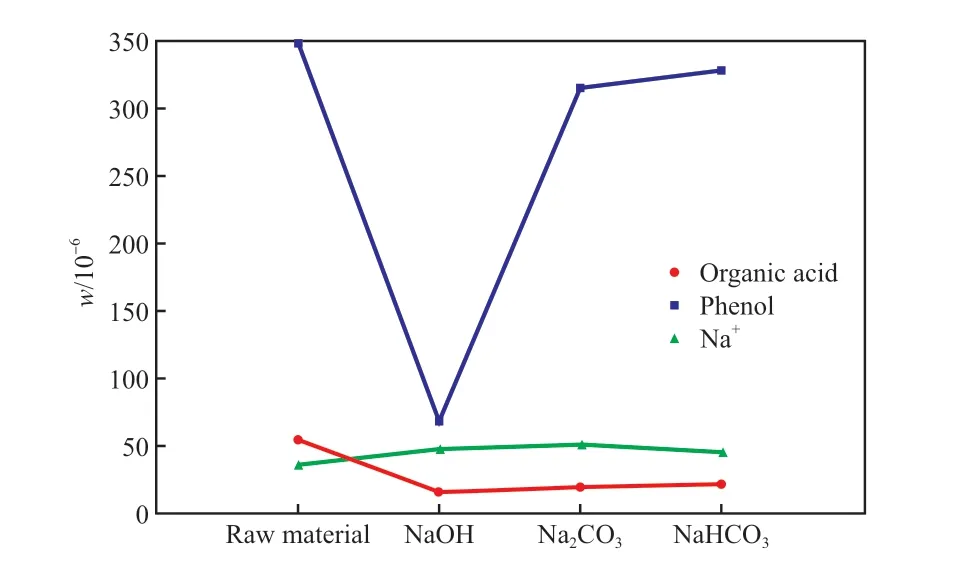

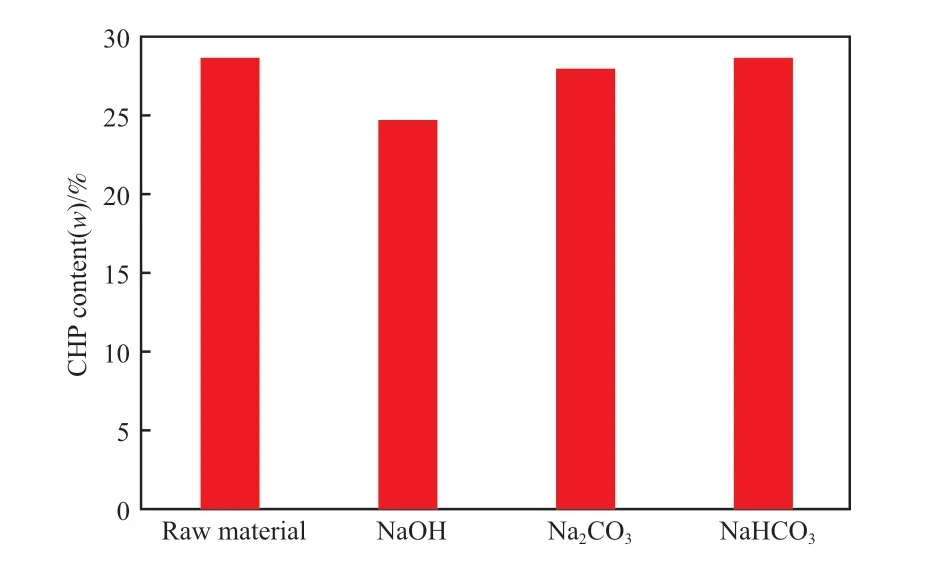

控制氧化液进料量150 L/h、碱液注入量15 L/h(即油碱比10∶1),分别以1.5%(w)的NaOH,Na2CO3,NaHCO3碱液对异丙苯氧化液进行碱洗处理,碱洗出口有机相分析结果如图4 和图5 所示。

由图4 可见,在相同碱洗条件下,NaOH,Na2CO3,NaHCO3均可有效脱除异丙苯氧化液中的有机酸,NaOH 脱除效果略好,但差别不大;NaOH 可将异丙苯氧化液中苯酚含量由349.7×10-6(w)脱除至60×10-6(w)左右,效果显著,而Na2CO3和NaHCO3则对苯酚脱除效果不明显;异丙苯氧化液经碱洗后,有机相中钠离子含量均有所增加,增加幅度基本相当。

图4 碱洗出口有机相中有机酸、苯酚和钠离子的含量Fig.4 Content of organic acids,phenol and sodium ion in organic phase at alkali washing outlet.

由 图5 可 见,Na2CO3和NaHCO3碱 洗 过 程基本不会导致异丙苯氧化液中CHP 含量降低,而NaOH 碱洗过程则会造成少量CHP 损失。针对异丙苯氧化液中苯酚含量偏高的情况,综合考虑碱洗过程对有机酸、苯酚的脱除效果及对CHP 的影响,选取适宜含量的NaOH 溶液作为异丙苯氧化液碱洗过程的碱液,同时兼顾碱含量、油碱比、新鲜碱与循环碱的配比和水洗水量对有机酸、苯酚的脱除效果及对CHP 造成的损失。

图5 碱洗出口有机相中CHP 的含量Fig.5 CHP content in organic phase at alkali washing outlet.

2.3.3.2 碱含量的影响

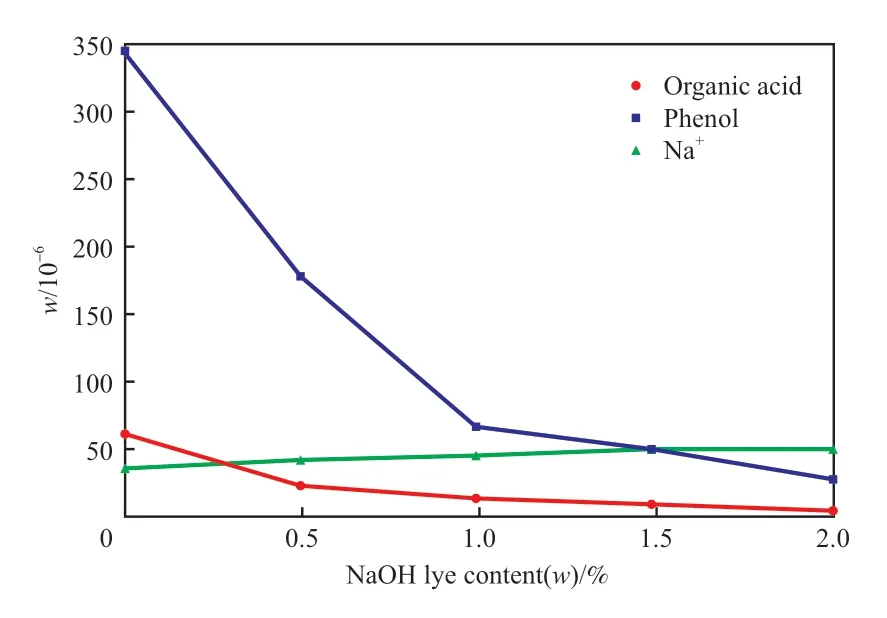

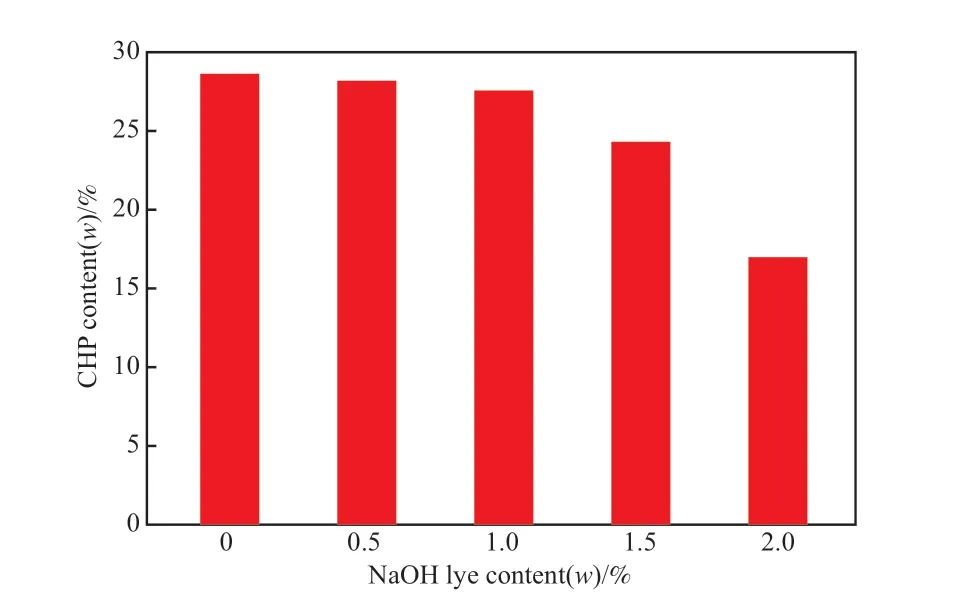

保持异丙苯氧化液进料量150 L/h、新鲜碱注入量15 L/h,即油碱比10∶1 不变,考察NaOH 碱液含量对异丙苯氧化液脱酸效果的影响,实验结果如图6 和图7 所示。

由图6 可知,0.5%~2.0%(w)的NaOH 碱液对异丙苯氧化液中的有机酸有较好的脱除效果,且随碱含量的增加,碱洗过程对异丙苯氧化产物中有机酸、苯酚等酸性物质的去除能力逐步增强,但碱洗出口有机相中残留钠离子含量也有所增加。由图7 可知,随着NaOH 碱液含量的增加,碱洗过程中CHP 的损耗也逐步增大。因此,综合考虑,选取1%(w)的NaOH 溶液作为异丙苯氧化液的碱洗碱液为宜。

图6 碱含量对碱洗出口有机相中有机酸、苯酚、钠离子含量的影响Fig.6 Effect of alkali content on content of organic acids,phenol and sodium ion in organic phase at alkali washing outlet.

图7 碱含量对碱洗出口有机相中CHP 含量的影响Fig.7 Effect of alkali content on CHP content in organic phase at alkali washing outlet.

2.3.3.3 油碱比的影响

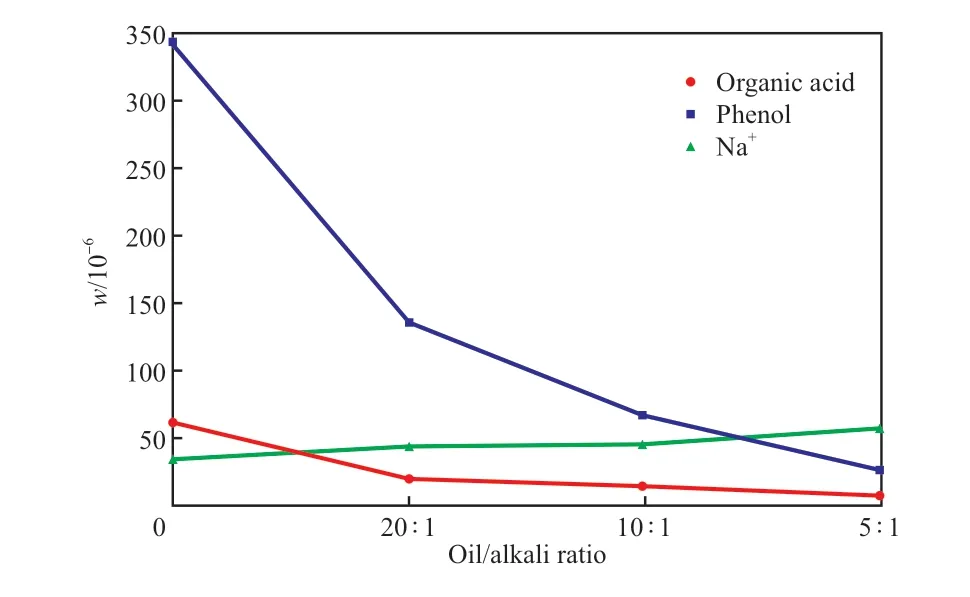

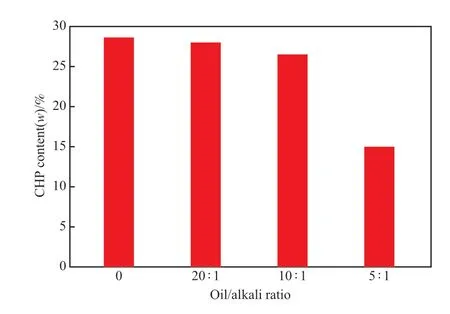

控制异丙苯氧化液进料量150 L/h、NaOH 碱液含量1%(w),考察油碱比对异丙苯氧化液脱酸效果的影响,实验结果如图8 和图9 所示。

由图8 可知,减小油碱比,即增加注碱量可以提高碱洗对异丙苯氧化液中有机酸的脱除能力,同时有机相中残留的钠离子含量会有所升高,尤其是油碱比由10∶1 降到5∶1 时,有机相中残留钠离子含量明显增加。

结合图8 和图9 可见,增加注碱量,可以显著提高碱洗对苯酚的脱除能力,但同时会增加碱洗过程中CHP 的损失,尤其是油碱比由10∶1 降到5∶1时,碱洗后异丙苯氧化液中CHP 含量明显下降,说明CHP 损失量明显增加,因此注碱量不宜过大。综合考虑有机酸和苯酚的脱除效果以及CHP 的损失情况,在不启用循环碱液的前提下,碱洗过程的油碱比控制在10∶1 为宜。

图8 油碱比对碱洗出口有机相中有机酸、苯酚和钠离子含量的影响Fig.8 Effect of oil/alkali ratio on content of organic acids,phenol and sodium ion in organic phase at alkali washing outlet.

图9 油碱比对碱洗出口有机相中CHP 含量的影响Fig.9 Effect of oil/alkali ratio on CHP content in organic phase at alkali washing outlet.

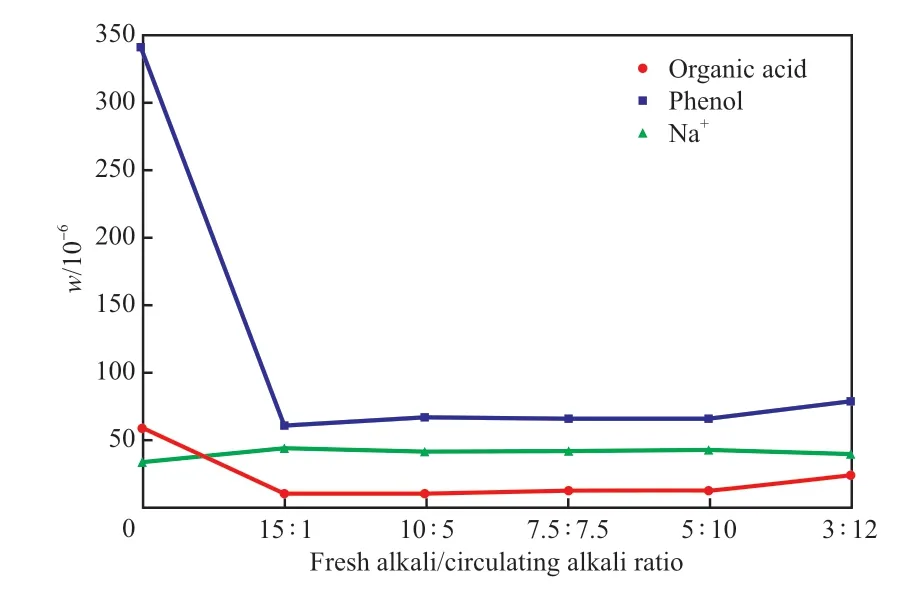

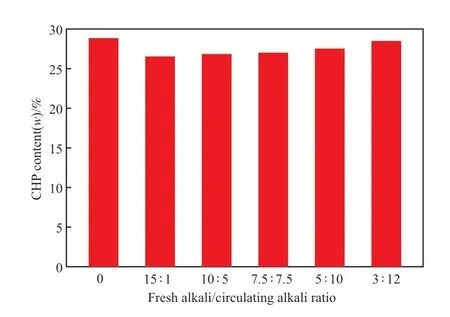

2.3.3.4 碱液循环的影响

开启碱液自循环,保持异丙苯氧化液进料量150 L/h、新鲜碱量与循环碱量总和15 L/h(即油碱比10∶1)不变,逐步降低新鲜碱的注入量,提高循环碱的使用量,考察碱液中新鲜碱与循环碱的配比对碱洗脱酸效果的影响,实验结果如图10 和图11 所示。

由图10 可见,开启碱液自循环后,在保证进碱洗混合器前总碱液量15 L/h 不变的前提下,降低新鲜碱注入量、提高循环碱使用量,有机酸、苯酚和钠离子含量变化不大,新鲜碱/循环碱配比在5∶10 ~15∶0 范围内调配时,均可将异丙苯氧化液中的有机酸由53.93×10-6(w)降至20×10-6(w)以下、苯酚含量由349.7×10-6(w)降至60×10-6(w)左右,可以满足后续环氧化工段技术要求;当新鲜碱与循环碱配比降至3∶12 时,碱洗出口有机相中有机酸和苯酚含量增幅较大,分别增至25.13×10-6(w)和83.1×10-6(w)。由图11 可见,随着新鲜碱注入量的降低,CHP 损失略有减少。开启碱液自循环,在保证脱酸效果的前提下,可以有效降低新鲜碱注入量,减少废碱排放量。综合图10 和图11 可得,新鲜碱/循环碱配比控制在5∶10 ~10∶5 为宜,对应整体油碱比在15∶1 ~30∶1 范围内,具体配比可根据实际情况进行调整。

图10 新鲜碱与循环碱的配比对碱洗出口有机相中有机酸、苯酚和钠离子含量的影响Fig.10 Effect of fresh alkali/circulating alkali ratio on content of organic acids,phenol and sodium ion in organic phase at alkali washing outlet.

图11 新鲜碱与循环碱的配比对碱洗出口有机相中CHP 含量的影响Fig.11 Effect of fresh alkali/circulating alkali ratio on CHP content in organic phase at alkali washing outlet.

3 结论

1)异丙苯氧化反应过程复杂,副反应多,不可避免会产生甲酸、乙酸、苯甲酸等有机酸,有机酸又会促进反应目标产物CHP 分解,增加副产物。

2)控制异丙苯氧化反应温度为90 ~100 ℃,可减少异丙苯氧化反应过程中有机酸的生成;反应过程注碱可及时中和异丙苯氧化过程中生成的有机酸,减少异丙苯氧化反应的副产物。

3)采用自制特种高效分离设备,对异丙苯氧化液进行碱洗可有效脱除其中的有机酸和苯酚;采用1%(w)的NaOH 溶液对异丙苯氧化液进行碱洗处理,在开启碱液自循环的前提下,油碱比在15∶1 ~30∶1 范围内,可将异丙苯氧化液中的有机酸由53.93×10-6(w)降至20×10-6(w)以下,苯酚含量由349.7×10-6(w)降至60×10-6(w)左右,可以满足后续环氧化工段技术要求。