前舱干扰下锥弧药型罩射流成型及侵彻性能研究❋

2022-01-11姚黄伟

张 利 姚黄伟

①安徽东风机电科技股份有限公司(安徽合肥,231202)②南京理工大学机械工程学院(江苏南京,210094)

引言

因具有速度快、能量密度高、穿透能力强等特点,聚能战斗部被广泛地用于各种炮弹、鱼雷和导弹等弹药系统中。由于制导装置经常位于聚能装药战斗部前舱,且距离药型罩底部较近,当聚能战斗部起爆时,射流在穿过前舱时未完全成型,射流头部速度会被前舱消耗,严重影响射流破甲的威力[1]。

药型罩是聚能战斗部的关键部件,药型罩结构对射流的拉伸性能、侵彻能力等有显著的影响。肖强强等[1]设计了一种新型结构的药型罩,对比常规药型罩,可以有效地减小制导舱对射流的干扰;邵彬等[2]通过LS-DYNA有限元软件模拟得出,在导引头的干扰下,大锥角药型罩形成的射流破甲能力更强;王志军等[3]设计了一种星锥形药型罩,通过射流的二次碰撞来提高射流的头部速度,进而提高装药结构的侵彻能力;童宗保等[4]提出了一种M形药型罩,该药型罩能够形成直径较大的环形射流,射流稳定。

为了有效地降低前舱对聚能射流的干扰作用,提高聚能战斗部侵彻混凝土靶的威力,本文中,设计了一种锥弧药型罩。利用AUTODYN-2D动力学仿真软件数值模拟两种小锥段不同壁厚的锥弧药型罩和传统药型罩在前舱干扰情况下的射流成型情况,并进行两种小锥段不同壁厚药型罩对混凝土靶板的静态侵彻试验。通过分析锥弧药型罩与传统药型罩侵彻性能的差异、锥弧药型罩壁厚对聚能战斗部威力的影响以及锥弧药型罩对混凝土靶的侵彻性能,以期为聚能战斗部设计提供一定参考。

1 装药结构设计

设计的聚能装药和传统聚能装药主要由药型罩、药柱和隔板组成。3种装药口径均为174 mm,高度均为230 mm。药柱采用JO-8炸药。图1(a)、图1(b)分别为小锥段1.6、2.5 mm壁厚锥弧药型罩;图1(c)为相同装药结构下的传统药型罩。

图1 药型罩结构(单位:mm)Fig.1 Structure of liners(unit:mm)

2 数值模型建立及参数选择

2.1 模型建立

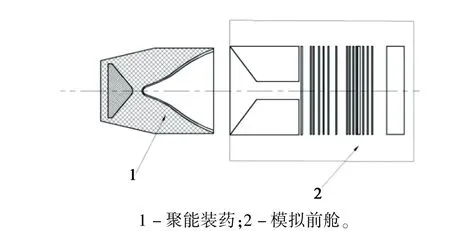

数值仿真模型包括聚能装药和模拟前舱。其中,模拟前舱内部电路板可等效为多层间隔靶板。聚能装药和模拟前舱为轴对称结构,因此,采用AUTODYN-2D程序进行二维计算,且只需要建立1/2模型。聚能装药与模拟前舱的对应结构如图2所示。

图2 聚能装药与模拟前舱对应结构示意图Fig.2 Schematic diagram of structure of shaped charge and simulated forebay

炸药、空气域、药型罩和隔板采用Euler网格,为了获得更好的射流形状,采用局部加密的建模方式;模拟前舱采用Lagrange网格。空气域在边界节点上设置flow-out的边界条件,初始条件设为still air,目的是为了模拟无限空气域。利用装药底部端面中心点起爆。单位制为mm-mg-ms。

2.2 材料模型

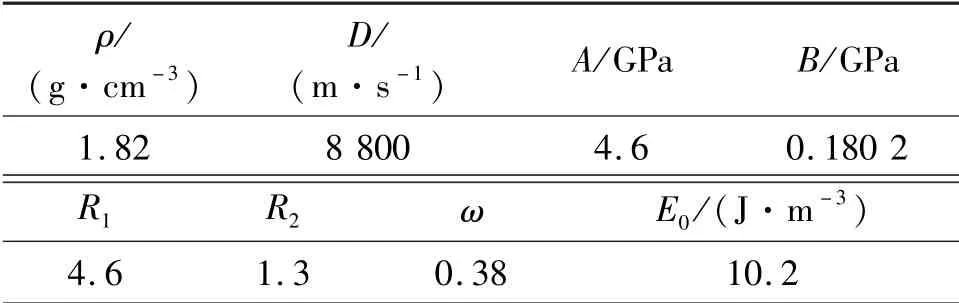

炸药的爆轰产物采用JWL状态方程。该方程能够精准地描述爆轰气体产物的体积、压力、能量等特性。JO-8炸药的材料参数见表1。

表1 JO-8炸药参数Tab.1 Material parameters of JO-8 explosive

其他材料参数均来自AUTODYN自带材料库。药型罩材料为钛合金,选用Titanium材料,采用Shock状态方程和Steinberg Guinan强度模型;隔板材料为胶木,选用Polyureth材料,采用Shock状态方程;前舱材料为铝合金,选用Al 2024-T4材料,采用Shock状态方程和Steinberg Guinan强度模型。主要材料参数如表2所示。

表2 主要材料参数Tab.2 Main material parameters

3 仿真计算结果及分析

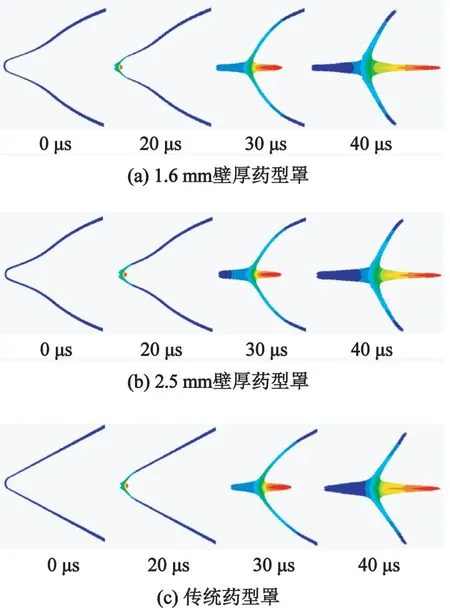

3.1 聚能装药炸药爆炸过程

图3为两种不同壁厚的锥弧药型罩和传统药型罩的射流成型过程。炸药爆炸过程中,隔板起到调整爆轰波波形的作用。爆轰波在绕过隔板后,向轴线形成汇聚波,驱动药型罩变形、压垮,提高了炸药能量利用率。锥弧药型罩的锥形部分首先被压垮到轴线处,形成头部高速射流;随后,药型罩的弧形部分开始压垮到轴线处,形成粗大射流。40μs时,1.6 mm壁厚锥弧药型罩头部速度为10 170 m/s;2.5 mm壁厚的锥弧药型罩头部速度为9 899 m/s;传统药型罩头部速度为9 436 m/s。在相同时刻,壁厚小的锥弧药型罩形成的射流头部速度大。这是由于药型罩壁厚小,炸药作用在单位质量上的能量大,射流头部速度有所提高。

图3 药型罩射流成型过程Fig.3 Jet forming process of liners

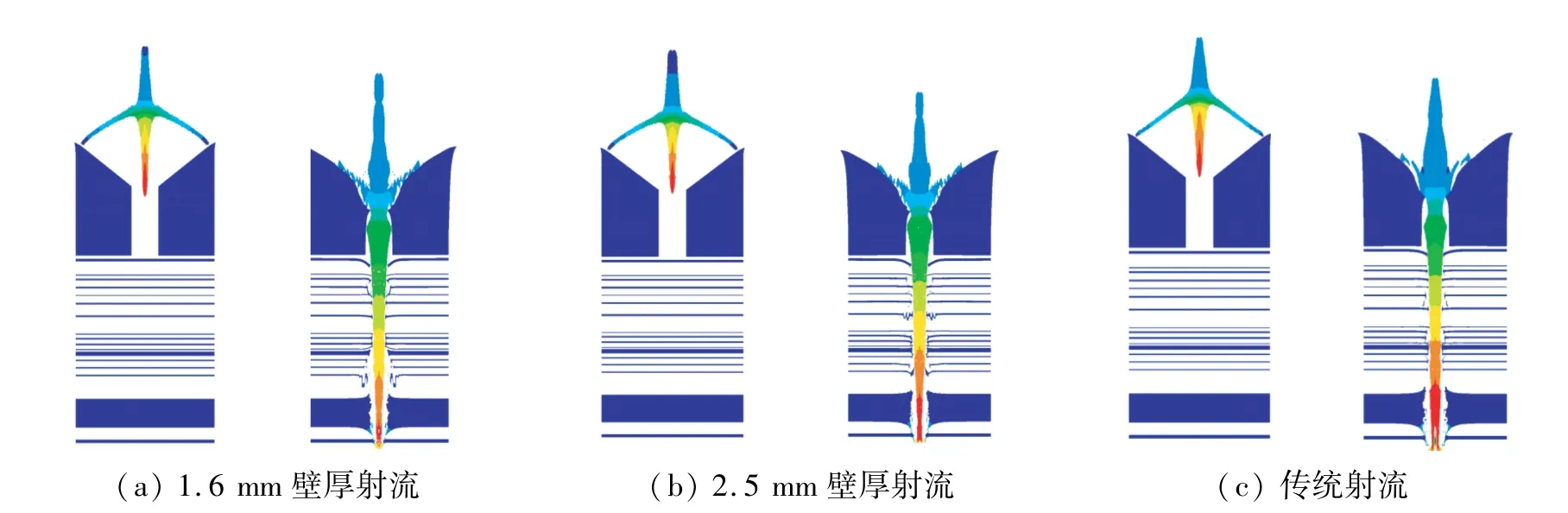

3.2 射流侵彻模拟前舱过程

锥弧药型罩形成射流侵彻模拟前舱的过程中,由药型罩锥形部分形成的头部高速射流完成对模拟前舱的侵彻开孔,后续射流沿开孔穿过模拟前舱,对目标进行侵彻。

小锥段不同壁厚锥弧药型罩和相同装药结构下传统药型罩形成的射流穿过模拟前舱的头部速度和尾部干扰情况对比如图4所示。

图4 射流侵彻模拟前舱过程Fig.4 Process of jet penetrating simulated forebay

射流在穿过模拟前舱时,除了头部高速射流被前舱隔板消耗外,尾部粗大射流也受前舱中心孔的干扰。1.6 mm壁厚锥弧药型罩的射流速度从10 160 m/s下降到8 189 m/s,下降了19.4%;2.5 mm壁厚锥弧药型罩的射流速度从9 899 m/s下降到7 831 m/s,下降了20.9%;传统药型罩的射流速度从9 436 m/s下降到7 451 m/s,下降了21.0%。这说明在聚能射流拉伸阶段,模拟前舱对聚能射流头部速度的消耗很大。

由表3可知:经过模拟前舱的干扰后,小锥段1.6 mm壁厚锥弧药型罩形成的射流头部速度更高,比2.5 mm壁厚药型罩形成的射流高4.5%,比传统药型罩形成的射流高9.0%,故小锥段1.6 mm壁厚锥弧药型罩形成的射流速度梯度更大。小锥段1.6 mm壁厚锥弧药型罩比小锥段2.5 mm壁厚锥弧药型罩形成的射流长3.3%,比传统药型罩形成的射流长3.1%,故小锥段1.6 mm壁厚锥弧药型罩形成的射流延展性更好。射流依靠动能来侵彻靶板,射流的质量和速度是影响侵彻性能的重要因素。因此,小锥段1.6 mm壁厚锥弧药型罩形成的射流侵彻性能更好。

表3 药型罩侵彻模拟前舱后参数Tab.3 Parameters of liners after penetrating simulated forebay

3.3 射流侵彻混凝土开孔直径

数值模拟中,混凝土RHT本构参数有35个,难以得到可靠性数值仿真结果。本文中,数值仿真只进行射流侵彻模拟前舱分析,并根据侵彻模拟前舱后的头部速度,通过理论计算得到聚能射流侵彻混凝土靶板的开孔直径。

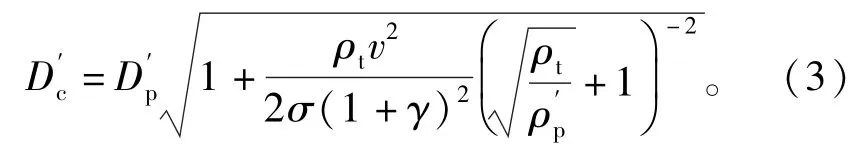

文献[5]中,刚性弹丸侵彻靶板开孔直径为

式中:Dc为弹丸侵彻目标靶板的开孔直径;DP为弹丸直径;ρP和ρt分别为弹丸和目标靶板的密度;vD为弹丸的侵彻速度;σ=2Y/3,Y为目标靶板强度。

研究射流侵彻靶板开孔直径时,射流的侵彻速度为

类似式(1),射流侵彻靶板的开孔直径为

式中:D′c为射流侵彻目标靶板的开孔直径;D′P为射流的头部直径;ρ′p为射流的密度。

根据式(3)计算可得:1.6 mm壁厚药型罩侵彻混凝土的开孔直径为112 mm;2.5 mm壁厚药型罩侵彻混凝土的开孔直径为92 mm;传统药型罩侵彻混凝土的开孔直径为90 mm。故小锥段1.6 mm壁厚锥弧药型罩形成的射流侵彻混凝土靶的开孔直径最大。

4 侵彻性能试验

研究发现,在相同装药情况下,传统药型罩的侵彻能力与锥弧药型罩的侵彻能力相差甚远。本文中,只针对两种小锥段不同壁厚的锥弧药型罩在模拟前舱的干扰下对C40钢筋混凝土靶板的静爆威力进行试验,对比分析锥弧药型罩的小锥段壁厚对钢筋混凝土靶侵彻性能的影响。钢筋混凝土靶板的迎弹面尺寸为2 000 mm×2 000 mm,厚度为1 200 mm。靶板按照《防护工程防常规武器结构设计规范》[6]中的相关要求进行修建。靶板养护28 d后进行试验。

试验布置示意图如图5所示。模拟前舱、聚能装药和静爆引信组装后放置在试验架上。调整试验架位置,使得模拟前舱前端面和钢筋混凝土靶板的迎弹面接触,并保证模拟前舱与靶板中心对正。

图5 试验现场布置图(单位:mm)Fig.5 Layout of test(unit:mm)

试验时,将雷管置于装药底部端面中心点起爆,聚能装药形成高速射流并侵彻混凝土靶板。聚能射流头部首先与混凝土靶板开始接触,接触的瞬间向靶板内部传入瞬时冲击波,虽然响应区域较小,但压力的骤然变化使得靶板发生压缩和剪切变形,产生横向扩孔效应,形成混凝土漏斗坑破坏过程;当射流头部侵彻进入靶板后,聚能射流进入稳定侵彻过程,形成粗细相间的柱形侵彻孔;在聚能射流向靶板内传入冲击波的同时,靶板也反作用于聚能射流一个冲击波,随着聚能射流侵彻深度的增加,射流头部速度快速降低,加之聚能射流梯度,在侵彻过程会出现堆积现象;当聚能射流头部速度小于靶板的临界侵彻速度时,侵彻过程基本结束,靶板侵彻深度达到最大[7]。

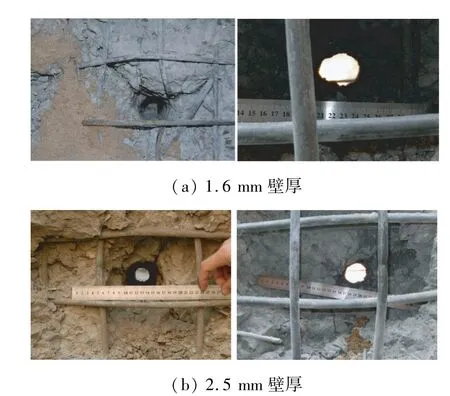

图6、表4为两种不同壁厚锥弧药型罩形成的射流侵彻混凝土靶板的毁伤结果。可以看出:

表4 两壁厚射流静破甲试验结果对比Tab.4 Result comparison of static armor breaking test of jet with two wall thickness

图6 聚能战斗部对混凝土靶板的毁伤效果Fig.6 Damage outcome of shaped charge warhead on concrete target

1)通过理论计算的开孔直径与试验所得到的开孔直径对比,误差分别为3.5%和2.1%,证明了仿真计算和理论计算的可靠性;

2)1.6 mm和2.5 mm壁厚锥弧药型罩形成的射流都能穿透1 200 mm的C40钢筋混凝土靶板;

3)1.6 mm壁厚锥弧药型罩形成的射流的开孔直径和出孔直径比2.5 mm壁厚的射流大2 0%和27%,故1.6 mm壁厚药型罩形成的射流的侵彻能力更好。

5 结论

1)在爆轰压力作用下,锥弧药型罩的锥形部分形成头部高速射流,减少在前舱的射流消耗,增加侵彻深度;弧形部分形成的射流质量利用率高,可形成粗大射流,提高侵彻能力。在经过模拟前舱干扰后,小锥段1.6 mm壁厚锥弧药型罩形成的射流与传统药型罩形成的射流相比:射流速度提高了9.0%,射流长度提高了3.1%。

2)小锥段1.6 mm壁厚锥弧药型罩形成的射流在穿过模拟前舱后,射流头部速度更高,射流速度梯度更明显:射流头部速度比小锥段2.5 mm壁厚锥弧药型罩形成的射流提高了4.5%,射流长度提高了3.3%。

3)静破甲试验表明:两种壁厚的锥弧结构药型罩均能够侵彻1 200 mm厚的钢筋混凝土靶板,且1.6 mm壁厚锥弧药型罩形成的射流开孔直径和出孔直径比2.5 mm壁厚锥弧药型罩形成的射流大20%和27%,即小锥段1.6 mm壁厚锥弧药型罩形成的射流侵彻性能更好。该结论与数值模拟结果相吻合。