固体推进剂储存老化力学性能双因素方差分析❋

2022-01-11张正金马思瑜吴亚伟

张 哲 辛 苗 张正金 詹 平 马思瑜 吴亚伟

①上海航天动力技术研究所(浙江湖州,313000)②空军装备部驻上海地区第一军事代表室(上海,201100)

引言

作为固体发动机的重要组成部分,推进剂对固体发动机的性能有着重要的影响。固体推进剂在长期储存过程中易受到水、温度等外界因素作用,发生老化反应,继而影响发动机性能[1-4]。近年来,国内外学者对推进剂老化性能进行了大量研究。赵文才等[5]采用单/准双轴拉伸实验研究了低温动态加载下老化端羟基聚丁二烯(HTPB)推进剂的力学性能,结果表明:其初始弹性模量E和最大抗拉强度σm随温度的降低和应变率的升高而逐渐增加,并均与应变率有较好的线性对数关系。董可海等[6]研究了定应变下硝酸酯增塑聚醚(NEPE)推进剂的储存老化性能,结果表明:硬度和准静态力学性能参数(最大抗拉强度σm和最大伸长率εm)均呈现三阶段老化特征;σm和εm在老化初期小幅增大,老化中期前者小幅振荡,后者逐渐增大,老化后期两者均急剧减小。French等[7]研究了端羧基液体聚丁二烯(CTPB)推进剂老化过程中性能的变化规律,结果表明:在70℃老化过程中,推进剂交联密度与拉伸强度呈先降低、后上升的趋势。

影响固体推进剂老化力学性能的两种主要因素为老化时间和老化温度,适合用方差分析法进行分析。方差分析法的基本思想是根据所设的数据结构将总偏差平方和分解为各个不同水平效应的偏差平方和和随机误差所引起的偏差平方和,然后利用正态分布假设,计算出统计量F,F与其临界值Fc进行对比,选择接受假设或拒绝假设,以此来判断该因素是否会对结果产生显著影响[8-11]。

以叠氮推进剂为研究对象,采用单轴拉伸测试推进剂高温加速老化过程中力学性能的变化趋势,并通过双因素方差分析对结果进行检验,分析了老化温度与老化时间对固体推进剂力学性能的影响显著性。

1 实验

1.1 实验原料

所选固体推进剂配方中固体质量分数为76%。原料:BAMO-THF共聚醚,羟值18.90,数均分子量5 200,营口天元化工研究院;高氯酸铵(AP),大连高佳化工有限公司;铝粉,d50为(29±3)μm,辽宁鞍钢实业微细铝粉有限公司;双(2,2-二硝基丙醇)缩甲醛/缩乙醛(A3),上海航天动力技术研究所。

1.2 推进剂制备及加速老化实验

将原料预混后,在VKM-5型立式捏合机中真空捏合150 min,浇注成方坯,切除沸腾层并切片密封于铝箔袋中。将试样分别置于50、60、70℃油浴烘箱中进行加速老化实验[12]。

1.3 性能测试

力学性能测试:样品制备及测试方法以GJB 770B—2005中413.1为依据[13]。首先,将试样制成哑铃形;然后,采用WDW-5J电子万能材料试验仪(上海华龙测试仪器厂)对试样纵轴方向施加静态单向拉伸载荷,以测其所能承受的最大抗拉强度σm、断裂强度Wa及相应的伸长率εm。测试速度为2 mm/min。

硬度测试:样品制备以QJ 1113—1987《复合固体推进剂性能测试用试样》为依据[14]。以QJ 1360—1988《复合固体推进剂硬度测试方法》为依据[15],采用LX-A型橡胶硬度计测试硬度。

2 结果与讨论

2.1 固体推进剂的力学性能变化

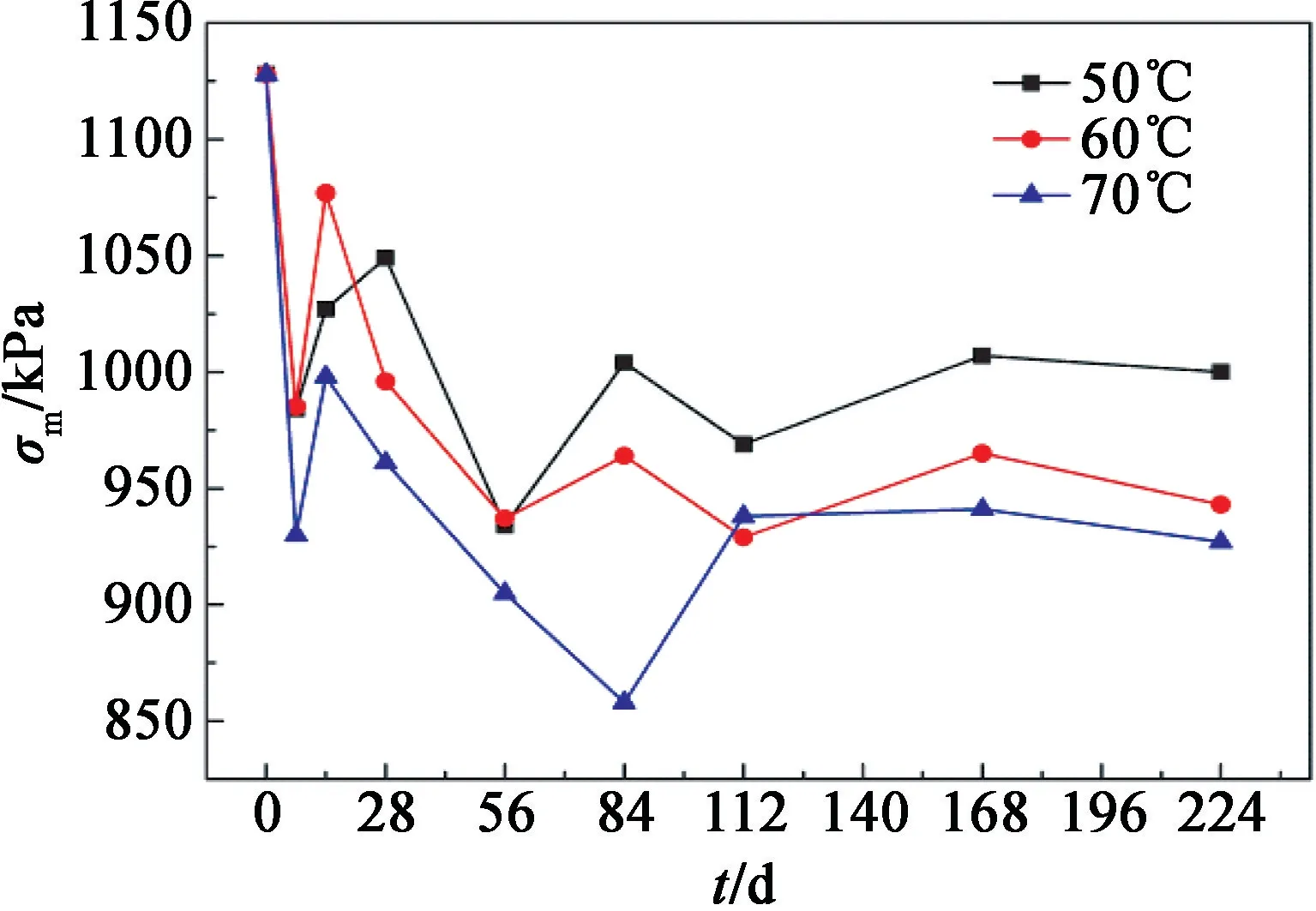

通过图1可以观察到:随着老化时间的延长,推进剂的最大抗拉强度呈现下降趋势;在下降一定程度后,呈平台波动;3种不同老化温度的样品在老化168 d后,最大抗拉强度变化较小。这是因为在老化进行一段时间后,导致最大抗拉强度发生变化的老化反应逐渐趋于反应终点,故最大抗拉强度下降幅度会减小。

图1 3种老化温度下最大拉伸强度随时间的变化曲线Fig.1 Variation ofσm with aging time at three different aging temperatures

此外,70℃老化的样品的σm在老化84 d之前持续下降,却在老化112 d后有所上升。该情况可能由两种原因导致:1)在力学实验时会产生实验误差,如切割过程导致的试件差异等因素;2)推进剂制备过程中,药浆并不是完全均匀,在切割成方坯后,各个方坯之间会存在一定差异。

从图2、图3拉伸曲线中可以看出,拉伸过程呈现标准的三段式,老化温度越高,最大抗拉强度下降幅度越明显。

图2 不同老化温度下老化84 d后的拉伸曲线Fig.2 Stress-strain curves of the propellant aged for 84 days at different aging temperatures

图3 不同老化温度下老化224 d后的拉伸曲线Fig.3 Stress-strain curves of the propellant aged for 224 days at different aging temperatures

图4中:50℃时,y=-0.203 6x+57.817 5,R=0.423 0;60℃时,y=-0.233 1x+56.086 7,R=0.872 1;70℃时,y=-0.923 2x+55.776 7,R=0.923 2。图5中:50℃时,y=-0.216 3x+66.512 2,R=0.378 3;60℃时,y=-0.206 3x+65.003 6,R=0.621 1;70℃时,y=-0.390 0x+64.845 1,R=0.830 1。可以看出:在50、60℃老化条件下,试样的最大伸长率εm和断裂伸长率εb与老化时间的线性关系较差;70℃老化条件下,试样的最大伸长率εm和断裂伸长率εb与老化时间线性关系较好。70℃老化时,最大伸长率拟合曲线斜率的绝对值大于50、60℃时,表明70℃老化时,最大伸长率下降程度比50、60℃时更明显。

图4 最大伸长率-时间拟合直线Fig.4 εm-t fitting lines

图5 断裂伸长率-时间拟合直线Fig.5 εb-t fitting lines

表1为不同温度下加速老化实验中固体推进剂硬度H、初始模量E、密度ρ的变化规律。从表1看出,推进剂初始模量在3.16~3.92之间波动,变化幅度有限,并且随时间变化无明显规律。初始模量会反映推进剂黏结剂基体的性能,说明在老化过程中黏结剂体系比较稳定。试样的硬度、密度均小幅波动,无明显变化规律。

表1 不同温度下加速老化试验中固体推进剂的硬度H、初始模量E、密度 ρTab.1 Hardness(H),initial modulus(E)and density(ρ)of solid propellant in accelerated aging experiments at different temperatures

Wa是试件被拉伸至断裂过程中外界对试件做的功,可由应力-应变曲线积分求出。Wa与应力σ、应变ε均成正相关,可以反映样品的韧性与综合性能。Wa越大,表明拉伸至断裂所需要做的功越多[16]。Wa计算公式

式中:F为外界拉力;S为横截面积;l为拉伸距离;l0为试样的初始长度。

l0、S已知,对应力-应变曲线进行积分,即求得不同温度下Wa与老化时间t的关系曲线,如图6所示。

图6 W a-t关系曲线Fig.6 Relationship between W a and t

从图6中可以观察到:随老化时间延长,Wa先逐渐减小,减小到一定程度后,呈现平台趋势;其中,在70℃老化温度下,Wa随时间的增加下降程度明显大于50℃和60℃时。

2.2 推进剂力学性能的双因素方差分析

2.2.1 双因素方差分析原理

为分析老化时间、老化温度两种因素对固体推进剂加速老化过程中力学性能影响的显著性,利用双因素方差分析法分析推进剂的σm、εm、E和Wa。

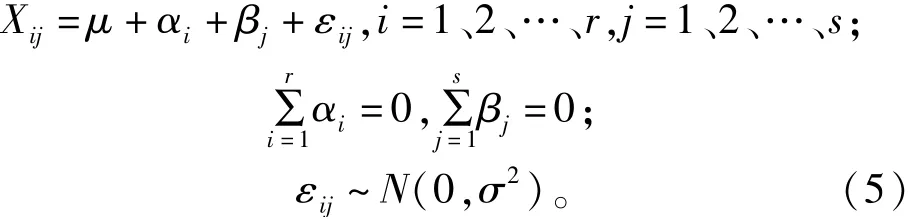

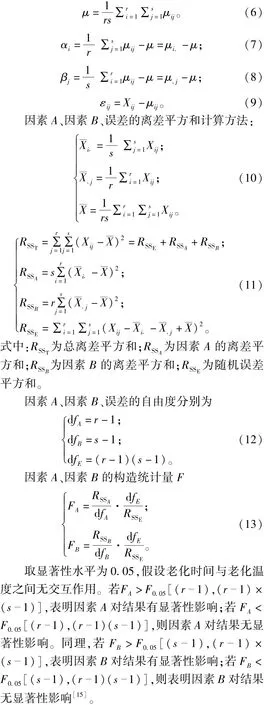

双因素方差分析适用于两因素水平变化、其他因素不变的情况。相比于直接分析法,双因素方差分析可以研究两种因素对实验结果的影响。通过比较统计量F与其临界值Fc,可判断某因素对实验结果影响是否具有显著性;通过比较返回值P,可判断不同因素对实验结果影响显著性的大小。研究因素中有A、B两个可控因素,且相互独立。假设A因素有r个水平,可以记作A1,A2,…,Ar;因素B有s个水平,记作B1,B2,…,Bs。观测值Xij共有rs个,各个水平组合下的实验均服从同一正态总体Xij,设Xij~N(μij,σ2)无交互作用,双因素方差分析模型:

式中:αi及βj表示水平αi及βj对实验结果的效应;εij为实验误差;μ表示所有期望值的平均值。各个εij相互独立,μ和σ2未知。

假设

2.2.2 双因素方差分析结果

计算得到σm、εm、E、Wa4种性能参数的方差分析结果,见表2。从表2中可以看出:老化时间对应的σm、εm、Wa的F>Fc,E的F<Fc,表明老化时间对σm、εm、Wa影响显著,对E影响不显著;老化温度对应σm、εm、Wa的F>Fc,E的F<Fc,表明老化温度对σm、εm、Wa影响显著;对E影响不显著。老化时间对应σm、εm、Wa的P均小于老化温度对应σm、εm、Wa的P,说明老化时间对推进剂力学性能的影响更显著。

表2 双因素方差分析结果Tab.2 Analysis results of double-factor variance

2.2.3 老化机理分析

推进剂固化网络由黏结剂、交联剂与含有异氰酸酯基的固化剂通过固化反应形成。同时,固化网络包裹着固体颗粒,并通过键和剂与固体颗粒表面形成键和作用。影响固体推进剂力学性能的因素主要有两方面:一是黏结剂与固化剂反应生成的固化网络本身的强度;二是固体填料与固化网络之间的界面作用[18]。

由前文数据可知,随着老化时间的延长,σm、εm均呈下降趋势。通过双因素方差分析验证,老化时间对σm、εm均有显著影响。这是因为,随老化时间的延长,黏结剂基体高分子链会逐渐断裂破坏。本文中,推进剂的主链由醚键(—C—O—C—)相连,组分中含二(2,2-二硝基丙醇)缩乙醛(A2),A2分子含有叔碳原子,连接叔碳原子的氢比较活泼,易造成临近的醚键断裂;同时,A2分解会释放氨气,导致样品裂纹增大。界面破坏也是力学性能下降的因素之一,随着时间的推移,氧化剂颗粒与黏结剂基体之间的界面作用会逐渐减弱。从Wa-t曲线观察出,老化时间增加,Wa随之降低,也表明样品的界面受到破坏。

在加速老化过程中,70℃老化时,固体推进剂力学性能下降程度大于50℃和60℃时。通过双因素方差分析验证,温度对σm、εm均有显著影响。这是因为,在老化过程中,推进剂内部会发生反应,而温度升高会加速化学反应速率,使固体推进剂的老化速率显著加快。除了A2分解外,体系与环境中的水分会导致AP发生水解,在水解产物HClO4的作用下,聚氨酯发生降解反应,主要表现为主链醚键—C—O—C—发生酸解断链。醇胺类键合剂呈碱性,在碱性介质中,也易发生水解断链,这些反应均会受温度影响。同时,高温会使反应生成的气体膨胀,导致微裂纹扩展,降低推进剂的力学性能。从拉伸曲线、断裂能Wa曲线中也可以看出,温度越高的情况下,拉伸试件越容易发生断裂。

3 结论

1)随着老化时间的增长,固体推进剂的σm、εm、Wa均呈下降趋势,且温度越高,下降程度越明显。E、H、ρ未呈现出明显的变化规律。

2)用双因素方差分析对实验数据进行检验,结果表明,老化时间与老化温度对σm、εm、Wa有显著影响,对E影响则不显著。

3)老化时间对应σm、εm、Wa的P小于老化温度对应σm、εm、Wa的P,表明老化时间对推进剂力学性能的影响更显著。