鲜熟白切鸡气调锁鲜技术参数研究

2022-01-10邵良婷王虎虎徐幸莲韩敏义邓绍林

邵良婷,秦 岳,王虎虎*,徐幸莲,韩敏义,邓绍林

(1 南京农业大学肉品加工与质量控制教育部重点实验室 南京 210095 2 广东温氏佳味食品有限公司 广东云浮 527400)

我国是鸡肉消费大国,2019年鸡肉总消费量超过1 600 万t。黄羽肉鸡是中国的特色家禽资源,肉质鲜美、风味浓郁,年均出栏量几乎占据肉鸡总量的半数[1-2]。由黄羽鸡肉加工而成的熟肉制品白切鸡,又名白斩鸡,是我国传统粤式名菜,肉质细嫩,皮滑油亮,滋味鲜美,深受消费者的喜爱[3-4]。为了保证良好的食用品质,白切鸡通常是在低于90 ℃的温度下煮制20~30 min 而成,新鲜制作的白切鸡骨内带血,其特殊的制作工艺未能起到完全的杀菌作用,因此鸡肉中仍含有大量的微生物[4-5],极易使白切鸡在加工、贮藏、运输、销售过程中出现软化、变色、产气、异味等腐败现象。

气调包装是一种新型高效的保鲜技术,是将产品置于高阻隔的包装盒中,按照不同食品的差异及保鲜需求,通过改变包装内的气体环境达到保鲜的目的[6-7]。研究认为气调包装中的CO2若要满足抑菌效果,则最低浓度范围应达到20%~30%,且浓度越高抑菌效果越好[8]。CO2在肉品水分中溶解生成碳酸类物质,导致包装塌陷,影响产品的外观,与消费者喜欢“凸面”的爱好相悖[9]。CO2浓度越高,在肉中溶解的比例越大,因此CO2在气调包装中的浓度不能超过一定的比例[9]。对于熟制鸡肉产品而言,由于肌红蛋白加热变性,不具有生鲜肉特有的鲜红色,因此白切鸡的气调保鲜一般不添加O2护色,主要以CO2和N2为主[10-11]。

为了最大限度地保证白切鸡的风味和营养,它的贮藏保鲜以冷藏保鲜(0~4 ℃)为主[5]。气调包装结合冷藏是一种有效的贮藏方法,可以延长肉类产品的保质期[11]。由于目前国内的冷链系统尚不完善,且气调包装技术力量有限,因此未能发挥真正的锁鲜作用,导致气调包装白切鸡类产品在货架期期间出现不同程度的品质退化现象。本研究以白切鸡为对象,研究不同顶空度(气调包装盒内气体含量) 和不同气体比例的气调包装对冷藏(4 ℃)白切鸡的保鲜效果。在优化气调锁鲜包装工艺参数的基础上,探索现行物流条件下温度波动对气调锁鲜产品货架期的影响规律,形成科学、明确的适合白切鲜熟鸡的气调锁鲜技术,为扩大白切鸡产品的流通半径带来实质性的技术支撑。

1 材料与方法

1.1 材料与试剂

原料为质量在0.9~1.1 kg/只的白切鸡,由广东某大型白切鸡生产企业提供;磷酸二氢钾(KH2PO4),购自上海阿拉丁生化科技股份有限公司;3M PetrifilmTM 菌落总数测试片(6406),购自3M 中国有限公司。

1.2 仪器与设备

150 mm 数字型电子游标卡尺,上海日科电器有限公司;TA.XT Plus 质构仪,英国Stable Micro System 公司;CHROMA METER CR-400 手持色差仪,日本Konica Minolta 公司;Flavour SpecR气相离子迁移谱联用,德国G.A.S 公司;DM-350 气调包装机,大江机械设备有限公司;PGX-330BY-22HM 光照培养箱,宁波莱福科技有限公司。

1.3 试验方法

1.3.1 白切鸡的包装与贮藏 将当日生产的白切整鸡剔除鸡头、鸡脚后切成小块,随机分组进行气调包装,气调包装盒(长×宽×高:6.4 cm×4.3 cm×3.8 cm)使用前进行紫外灭菌处理。

1.3.1.1 顶空度与气体比例 采用30% CO2+70% N2混合气体进行气调包装,设置3 组顶空度,A 组:顶空度为30%;B 组:顶空度为45%;C组:顶空度为60%。包装后的白切鸡于4 ℃下贮藏。分别在第0,3,6,9,12 天进行各项品质指标的测定;试验重复4 次。

采用45%的顶空度,白切鸡165 g 进行气调包装,设置3 组气体比例,X 组:20% CO2+80%N2;Y 组:30% CO2+70% N2;Z 组:40% CO2+60%N2。包装后的白切鸡于4 ℃下贮藏,分别在第0,3,6,9,12 天进行各项品质指标的测定;试验重复4 次。

1.3.1.2 温度波动 模拟现行物流条件下白切鸡从生产到销售过程中的温度变化,采用45%的顶空度,40% CO2+60% N2混合气体进行气调包装。根据调研结果制定了如表1所示的温度变化,分别在第0,1,3,5,6,7,9,11 天进行各项指标的测定,试验重复4 次。

表1 模拟现行物流条件下的温度变化Table 1 Simulation of temperature changes under current logistics conditions

1.3.2 品质指标

1.3.2.1 凹陷度 将气调包装盒放于水平位置,将保鲜膜覆盖在包装盒表面,选取包装盒表面与保鲜膜水平面高度差最大的位置,使用数字型带电子游标卡尺深度尺杆垂直穿过保鲜膜至深度尺杆底端与气调包装盒表面接触,测量出包装盒盖膜低于气调包装盒的深度即为凹陷程度[9],平行测定3 次。单位:mm。

1.3.2.2 菌落总数 取25 g 带皮白切鸡肉于均质袋中,加入225 mL 已灭菌的磷酸盐缓冲液,均质,按照1∶10 稀释,选择3 个适宜浓度的稀释液接种于测试片。置于37 ℃培养箱,培养48 h。根据3M菌落总数测试片判读手册进行计数[12-14]。

1.3.2.3 颜色 便携式色差仪用白板进行校正后分别测定白切鸡鸡皮的亮度值(L*)和黄度值(b*),平行测定3 次。

1.3.2.4 主成分分析 采用姚文生等[15]的方法并稍作修改,称取2 g 切碎的白切鸡样品置于20 mL 顶空瓶中,在80 ℃的条件下孵化15 min,孵化转速:500 r/min;色谱柱类型:FS-SE-54-CB-1,15 m ID:0.53 mm,柱温:40 ℃,载气/漂移气:N2;IMS温度:45 ℃,色谱运行时间:25 min;采用全自动顶空进样,顶空进样针温度85 ℃;进样量:500 μL。

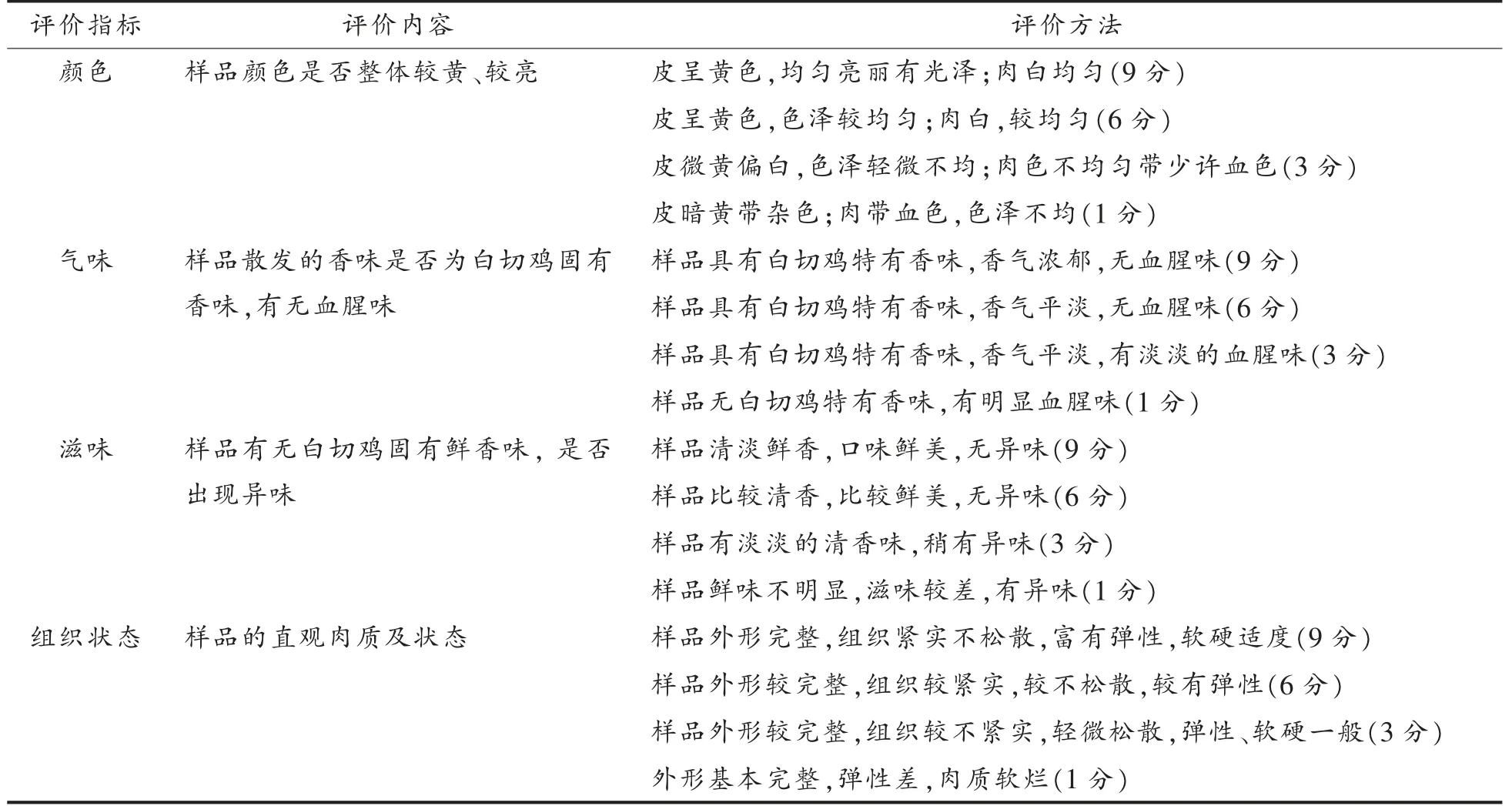

1.3.2.5 感官评价 由5 人组成评判小组,参照GB 2726-2016《食品安全国家标准 熟肉制品》[16]中的感官要求,制定感官评定标准如表2所示,采用9 分制打分法进行感官评定。每次评定成员单独进行,相互不接触交流。9 分为最好,1 分为最差,当评分<6 分时则认为产品感官达到消费者无法接受的程度[4,17-19]。

表2 白切鸡感官评价标准表Table 2 Sensory evaluation criteria for soft-boiled chicken

1.3.2.6 质构测定 选用TA.XT Plus 质构仪和Cylinder P/7.5 平底柱形探头测定白切鸡质构。将不带皮鸡胸肉切成2 cm×1 cm×1 cm 大小,选择质地剖面分析(TPA)模式测定白切鸡的硬度(g)和弹性,设定参数为:测前速度:2.0 mm/s;测中速度:1.0 mm/s;测后速度:3.0 mm/s,形变百分量50%,时间:5 s,触发力:5 g,次数:2 次。探头回升到样品表面高度20 mm,回升速度20 mm/s[20-21]。

1.4 统计分析

试验重复4 次,数据以平均值±标准差表示。分别采用统计软件SPSS 25.0 进行方差分析,用Duncan's multiple range test 进行显著性(P<0.05)分析,使用Origin 2018 绘图。使用GC-IMS 仪器配套的分析软件LAV (Laboratory Analytical Viewer) 查看谱图,运用GC-IMS Library Search插件和GC-IMS 数据库对挥发性风味物质进行定性分析,运用Reporter 插件和Dynamic PCA 插件对比样品之间的谱图差异。

2 结果与分析

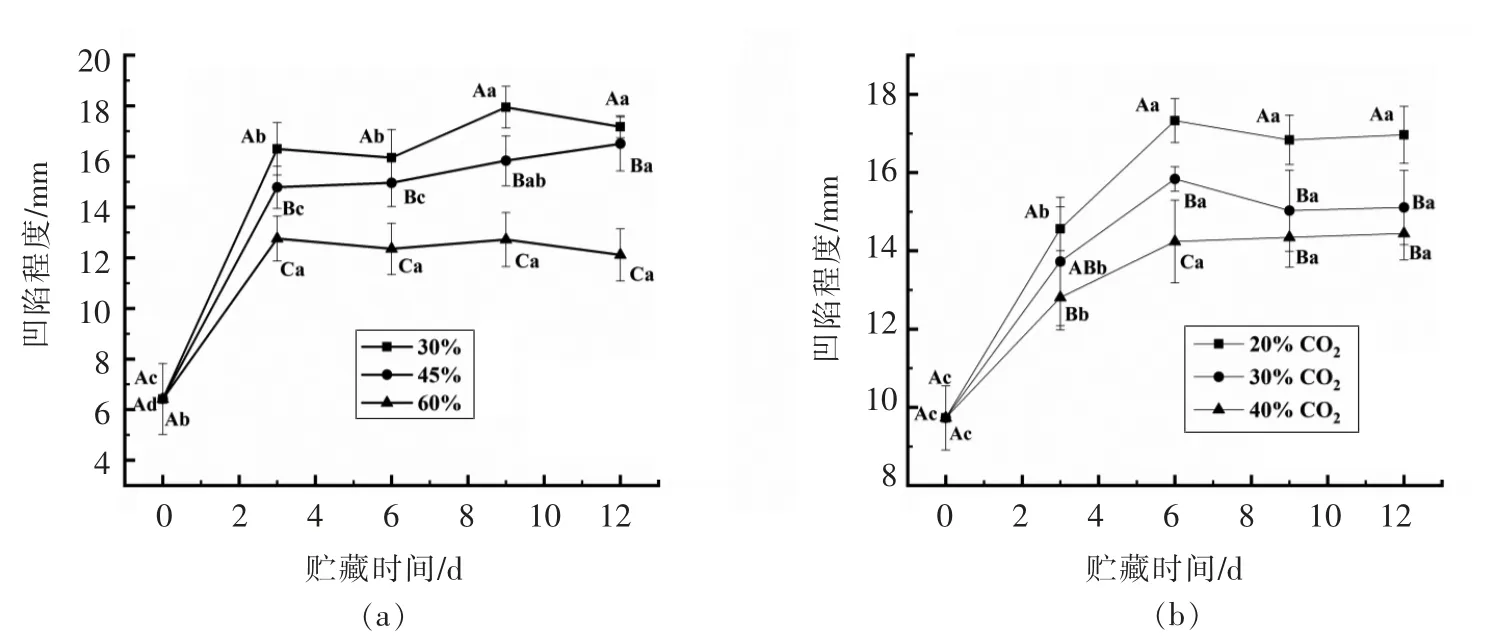

2.1 顶空度和气体比例

2.1.1 凹陷度 贮藏期间不同顶空度、气体比例下包装盒的凹陷度如图1所示,凹陷程度随着贮藏时间的延长而上升。由图1a 可知,不同顶空度下,3 组的凹陷程度均有显著性差异(P<0.05),顶空度30%处理组的凹陷度最大,顶空度60%处理组的凹陷度最小。贮藏3 d 后,随贮藏时间的延长顶空度60%处理组的凹陷度无显著差异 (P>0.05)。整个贮藏期间,顶空度越大,凹陷程度变化越小。由图1b 可知,不同气体比例条件下,整个贮藏期间气体比例40% CO2处理组的凹陷度最小,气体比例20% CO2处理组的凹陷程度最大且显著高于另外两组(P<0.05)。第6 天后,随贮藏时间的延长各处理组凹陷程度无显著变化(P>0.05)。

图1 贮藏期间气调包装盒膜凹陷程度Fig.1 Concave degree of packaging film during storage

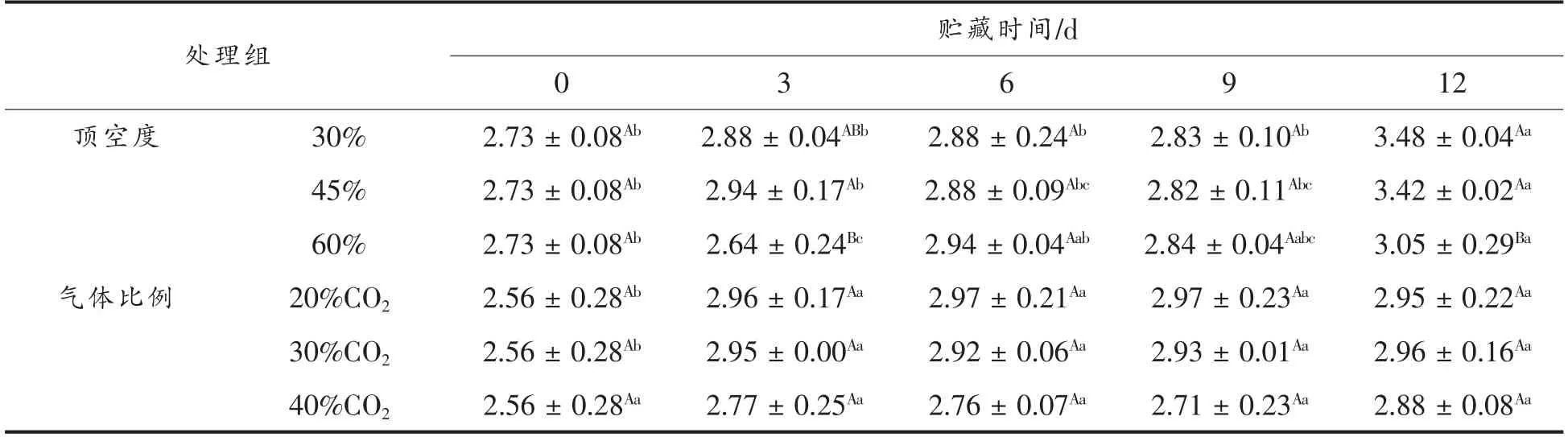

2.1.2 菌落总数 菌落总数的变化情况如表3所示,贮藏中菌落总数随贮藏时间的延长而增加。不同顶空度下,贮藏末期顶空度60%处理组的菌落总数显著低于顶空度30%和45%两组 (P<0.05)。不同气体比例条件下,整个贮藏期间气体比例40% CO2的菌落总数无显著差异(P>0.05),气体比例20% CO2和30% CO2处理组在贮藏至第3天时显著增加(P<0.05)。整个贮藏期间各处理组菌落总数始终低于GB 2726-2016《食品安全国家标准 熟肉制品》[16]规定的菌落总数可接受水平的限量值(m=104CFU/g,即4.00 lg CFU/g)。

表3 贮藏期间白切鸡的菌落总数变化(lg CFU/g)Table 3 Changes in aerobic plate count of soft-boiled chicken during storage (lg CFU/g)

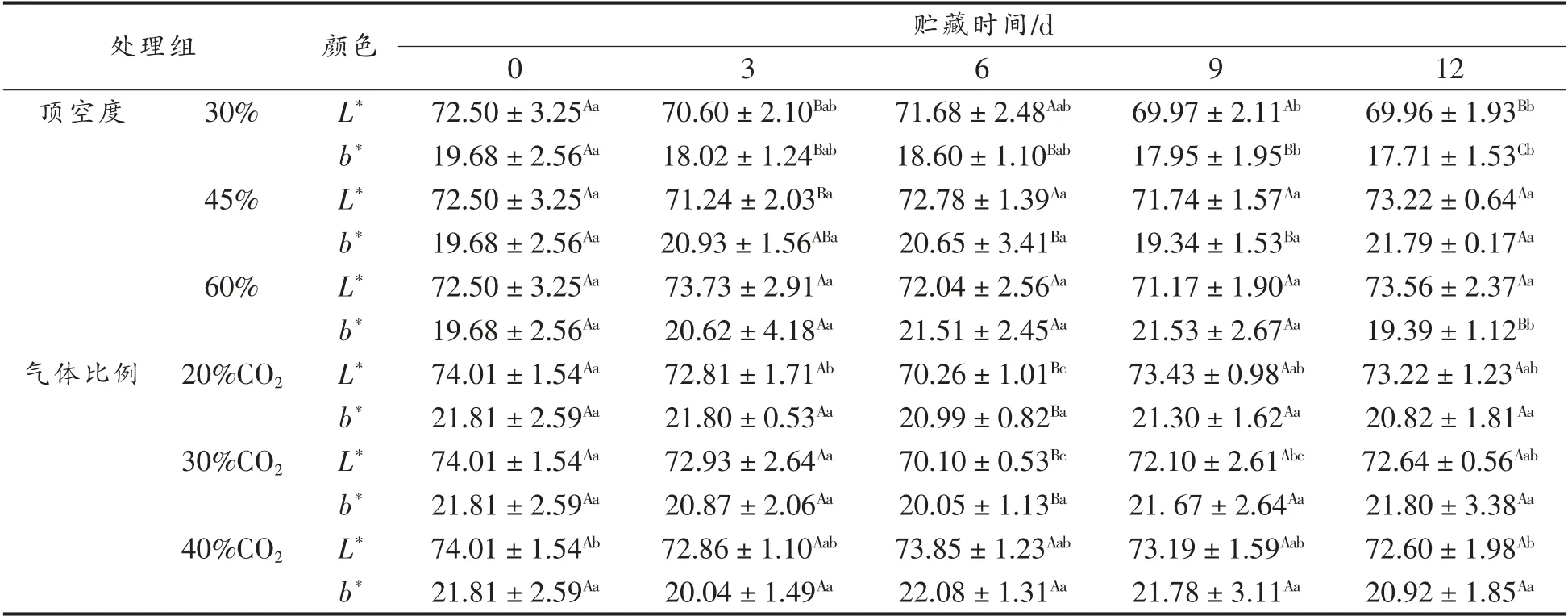

2.1.3 颜色 贮藏期间不同顶空度、不同气体比例条件下白切鸡(皮) 的颜色变化情况如表4所示。不同顶空度下,贮藏期间顶空度30%处理组的亮度值(L*)和黄度值(b*)均显著降低(P<0.05),顶空度45%和60%处理组的亮度值 (L*) 和黄度值(b*)变化不显著(P>0.05)。不同气体比例条件下,贮藏至第6 天时,气体比例40% CO2处理组鸡皮的亮度值(L*)和黄度值(b*)显著高于气体比例20% CO2和30% CO2两组。

表4 贮藏期间白切鸡(皮)的颜色变化Table 4 Changes in color of soft-boiled chicken during storage

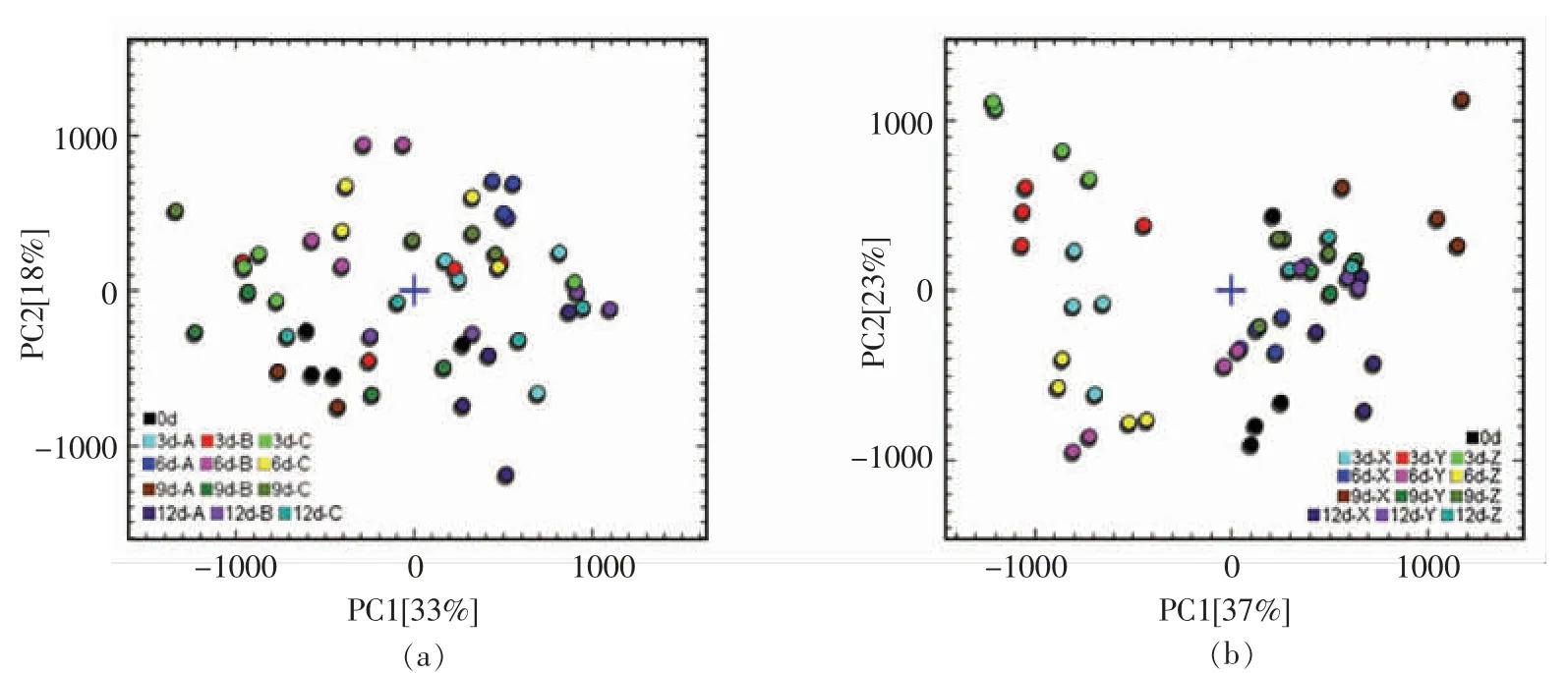

2.1.4 主成分分析 贮藏期间不同顶空度白切鸡的主成分分析结果如图2a 所示,贮藏期间不同顶空度下主成分1 贡献率为33%,主成分2 贡献率为18%,累计贡献率为51%。贮藏至第6 天,顶空度30%处理组的挥发性风味物质成簇区与第0 天距离较远,风味物质变化较大;贮藏至9 天时,顶空度60%处理组的挥发性风味物质成簇区与第0天距离较远,风味物质变化较大,贮藏至3 天时和12 天时,顶空度60%处理组的挥发性风味物质成簇区与第0 天距离较近,风味物质变化较小。

贮藏期间不同气体比例下白切鸡的主成分分析结果如图2b 所示,主成分1 贡献率为37%,主成分2 贡献率为23%,累计贡献率为60%,不同气体比例、不同贮藏时间相对集中于一定范围内。贮藏至3 天,3 个处理组挥发性风味物质成簇区与第0 天有明显距离;贮藏至第6 天,气体比例40%CO2处理组的白切鸡挥发性风味物质成簇区与第0 天距离较远,风味物质变化较大;贮藏至第9天,气体比例20% CO2处理组的白切鸡挥发性风味物质成簇区与第0 天距离较远,气体比例20%CO2处理组的风味物质变化较大;贮藏至第12天,3 个处理组挥发性风味物质成簇区与第0 天均有明显距离。综上,顶空度60%处理组,气体比例30% CO2处理组能够较好地保持风味稳定。

图2 贮藏期间白切鸡的主成分分析结果Fig.2 Principal component analysis of soft-boiled chicken during storage

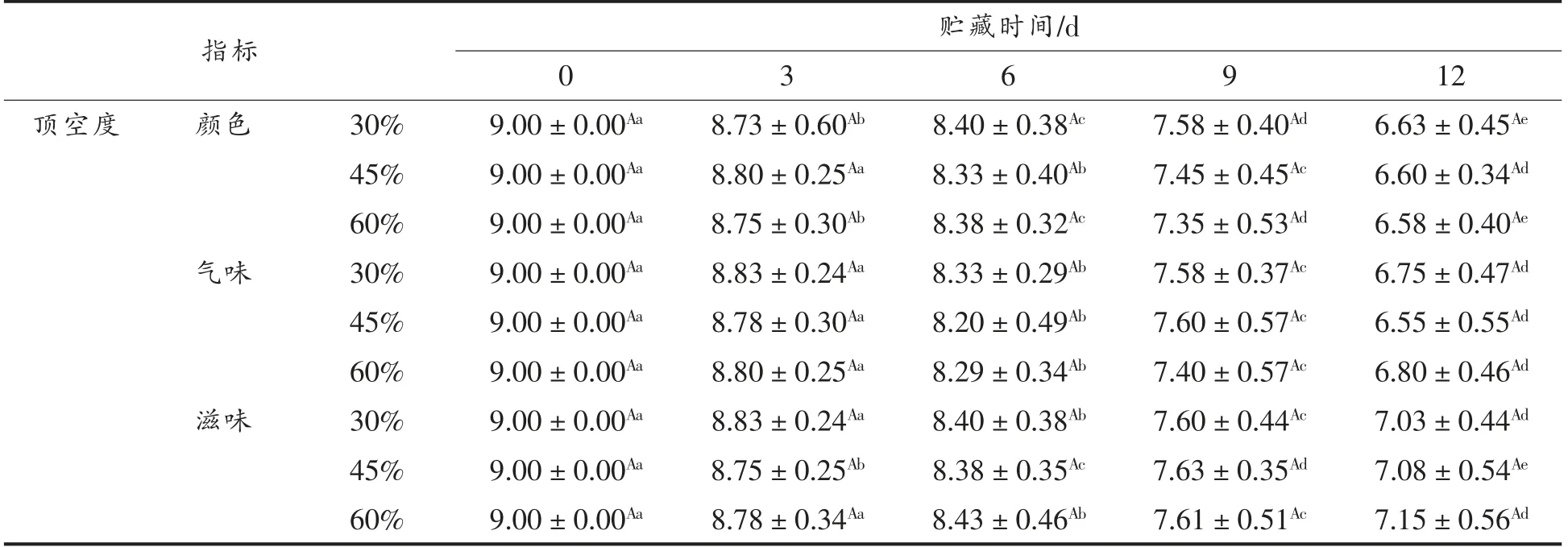

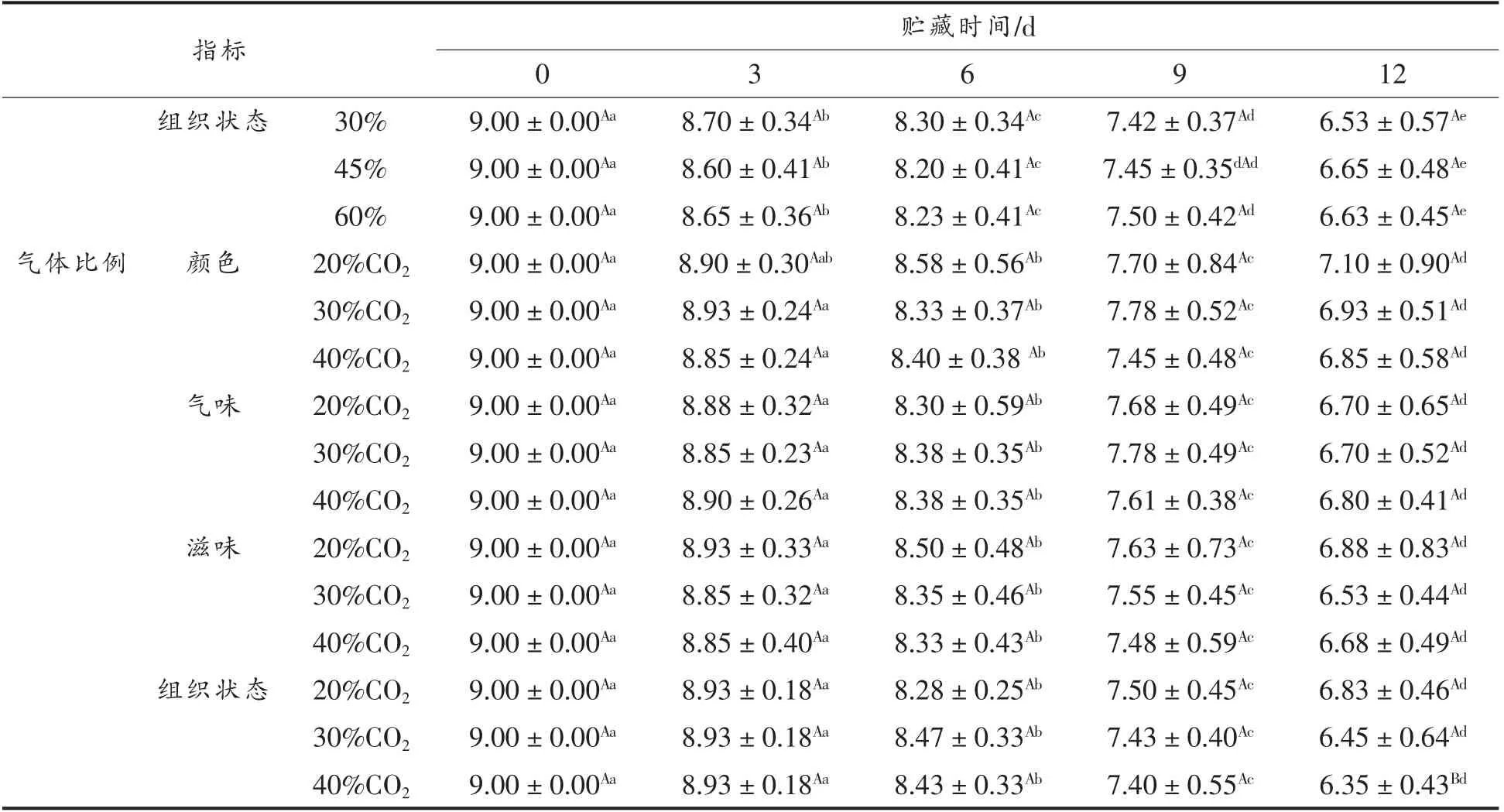

2.1.5 感官评定 贮藏期间不同顶空度、不同气体比例条件下白切鸡的感官评定如表5所示,白切鸡色泽、气味、滋味,组织状态的评分随贮藏时间的延长均呈下降趋势,下降趋势基本相同,整个贮藏期间评分均大于6 分,在可接受范围内。

表5 贮藏期间白切鸡的感官评定结果Table 5 Changes in sensory properties of soft-boiled chicken during storage

(续表5)

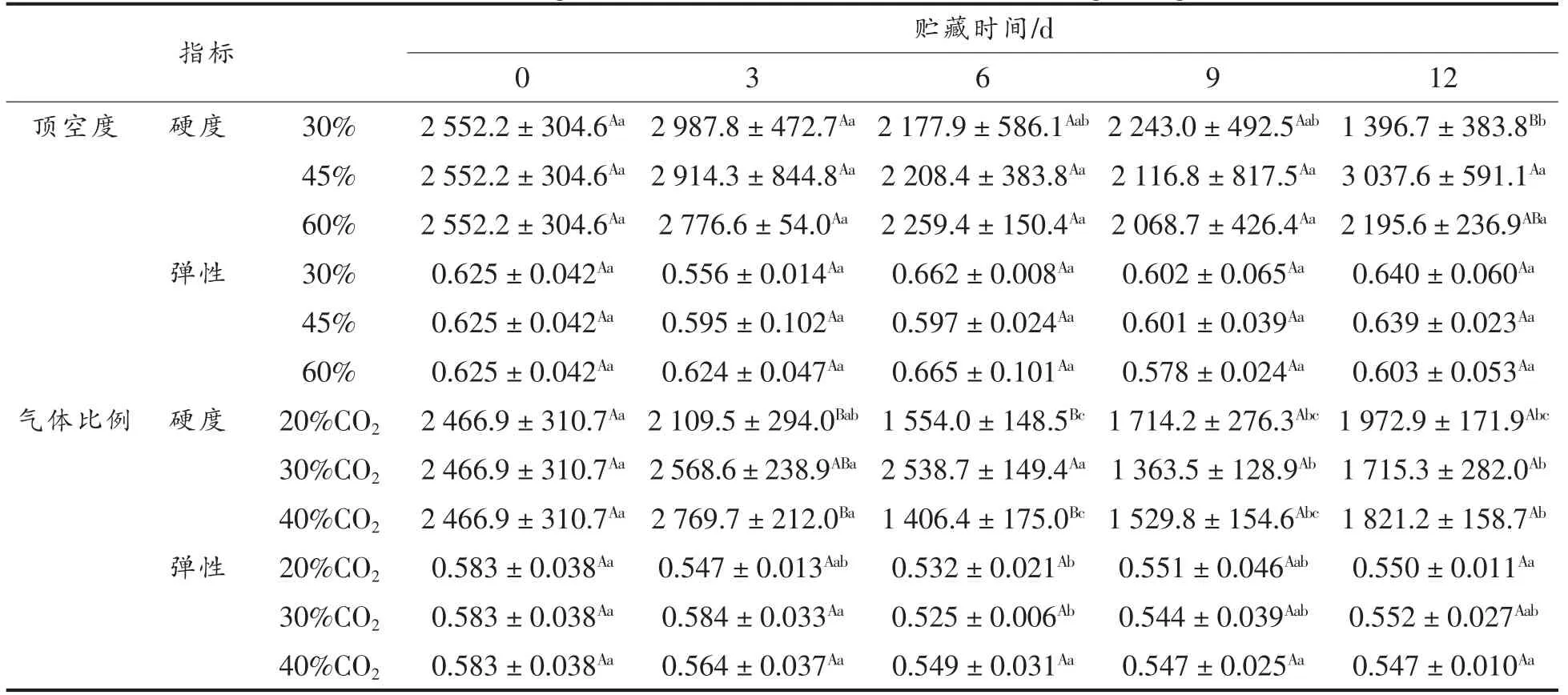

2.1.6 质构 使用TPA 测定硬度、弹性可反映贮藏过程中白切鸡的质地变化。贮藏期间不同顶空度、不同气体比例条件下白切鸡的质构结果如表6所示,顶空度30%处理组的硬度随贮藏时间延长显著降低(P<0.05),顶空度45%和60%两处理组在贮藏期间无显著变化(P>0.05);3 个处理组在贮藏期间的弹性差异不显著(P>0.05)。气体比例30% CO2处理组硬度在6 天时显著高于气体比例20% CO2和40% CO2两组;气体比例20% CO2和30% CO2处理组弹性随贮藏时间的延长而降低(P<0.05),气体比例40% CO2处理组贮藏过程中无显著变化(P>0.05)。

表6 贮藏期间白切鸡的质构特性Table 6 Changes in texture of soft-boiled chicken during storage

2.2 温度波动

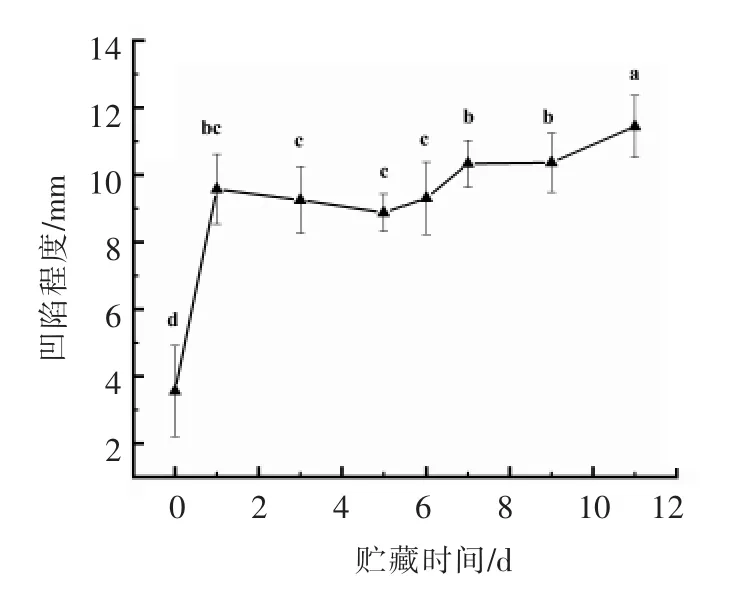

2.2.1 凹陷度 模拟现实物流条件下贮藏期间气调包装凹陷程度如图3所示,随贮藏时间的延长凹陷程度逐渐增大。贮藏1 d 内凹陷程度迅速增大,贮藏1~6 d,凹陷程度随贮藏时间延长无显著差异(P>0.05),凹陷在8.88~9.58 mm 之间。贮藏末期,凹陷11.44 mm。

图3 模拟现实物流条件下贮藏期间气调包装盒的凹陷程度Fig.3 Concave degree of packaging film at simulation of real logistics conditions during storage

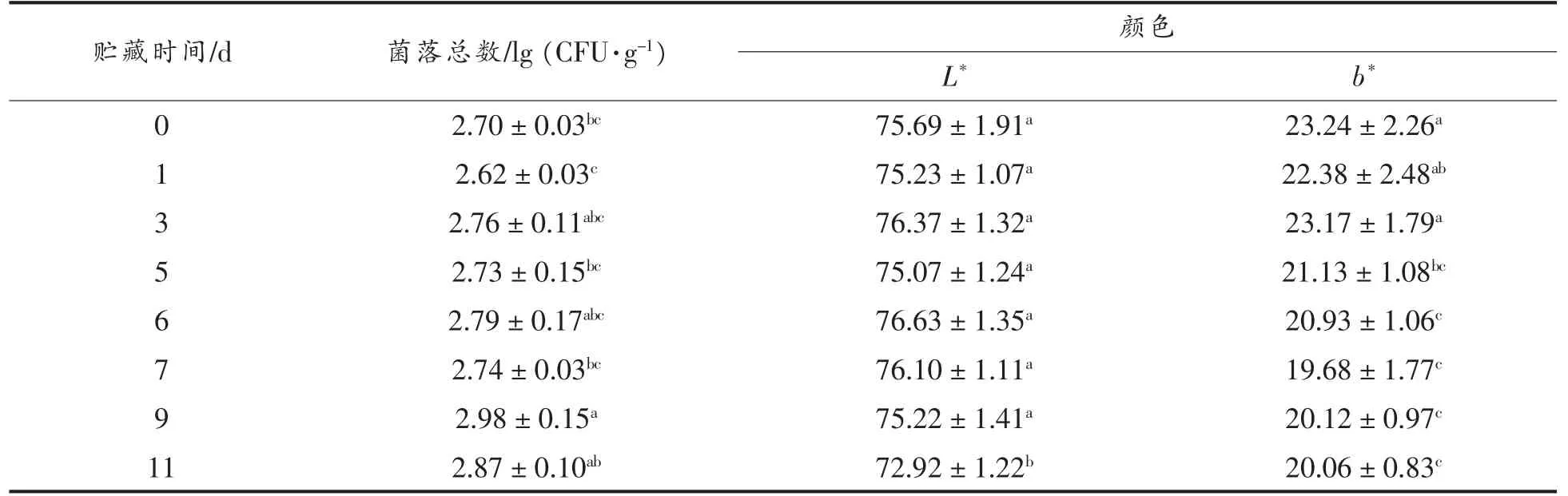

2.2.2 菌落总数 菌落总数的变化情况如表7所示,贮藏过程中菌落总数随贮藏时间的延长而增加。但菌落总数始终低于GB 2726-2016 《食品安全国家标准 熟肉制品》[16]规定的菌落总数可接受水平的限量值(m=104CFU/g,即4.00 lg CFU/g)。

2.2.3 颜色 模拟现实物流条件下贮藏期间白切鸡的颜色变化情况如表7所示。贮藏至11 d 白切鸡鸡皮的亮度值(L*)显著降低(P<0.05);贮藏至6 d,白切鸡鸡皮的黄度值(b*)显著降低(P<0.05)。贮藏至6~7 d,能够较好地保持白切鸡初始颜色。

表7 模拟现实物流条件下贮藏期间白切鸡菌落总数及颜色变化Table 7 Changes of aerobic plate count and color of soft-boiled chicken at simulation of real logistics conditions during storage

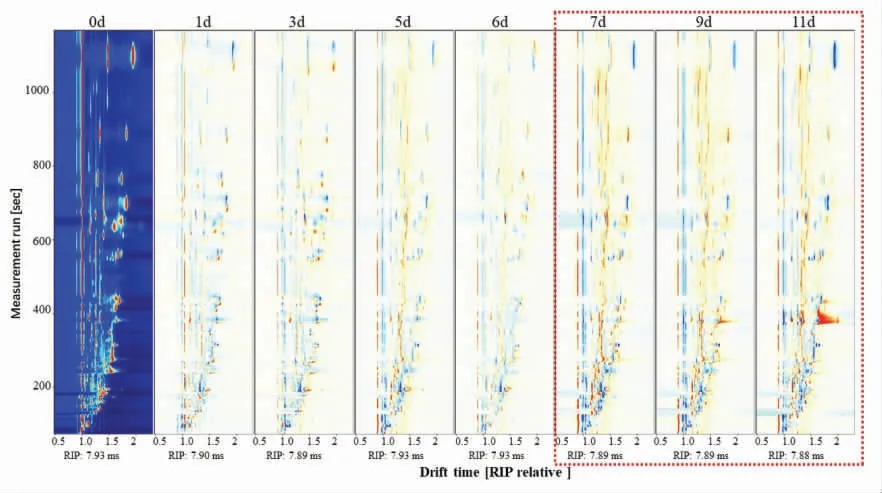

2.2.4 主成分分析 使用GC-IMS Library Search软件,根据挥发性物质气相色谱保留时间和IMS迁移时间,使用癸酮-丁酮进行较准,通过GCIMS 库进行匹配从而对挥发性成分进行定性分析,共检测到白切鸡的挥发性物质24 种,包括醇类(4 种)、醛类(8 种)、酮类(5 种)、酯类(4 种),萜类(2 种)和醚类(1 种)。模拟现实物流条件下贮藏期间HS-GC-IMS 二维谱图对比图如图4所示,图中每一个斑点代表一种挥发性有机物,颜色深浅代表浓度,白色表示浓度较低,红色表示浓度较高且颜色越深表示浓度越大。由图4可知部分挥发有机物浓度随贮藏时间的延长逐渐减少,如图中蓝色斑点,另一部分挥发性有机物浓度随贮藏时间的延长而升高,如图中红色斑点。从图4中可直观看出,贮藏第0~6 天,挥发性风味物质变化小,较好地保持了白切鸡原有的风味,第7~11 天,红色斑点和蓝色斑点颜色变深,与白切鸡初始风味差异变大。由图5可知,主成分1 贡献率为44%,主成分2 贡献率为17%,累计贡献率为61%,随着贮藏时间的延长,样品在PCA 中按从左至右分布。贮藏0~6 d 相对集中于一定范围内,并与7~11 d成簇区域有明显的间距,如图5红色圆圈所示。这说明贮藏时间相同的样品重复性较好,且第7 天后白切鸡风味物质变化较大,与图4的结果一致。

图4 模拟现实物流条件下贮藏期间白切鸡HS-GC-IMS 二维谱图对比图Fig.4 Comparison of HS-GC-IMS spectra of soft-boiled chicken at simulation of real logistics conditions

图5 模拟现实物流条件下贮藏期间白切鸡的主成分分析结果Fig.5 Principal component analysis of soft-boiled chicken at simulation of real logistics conditions

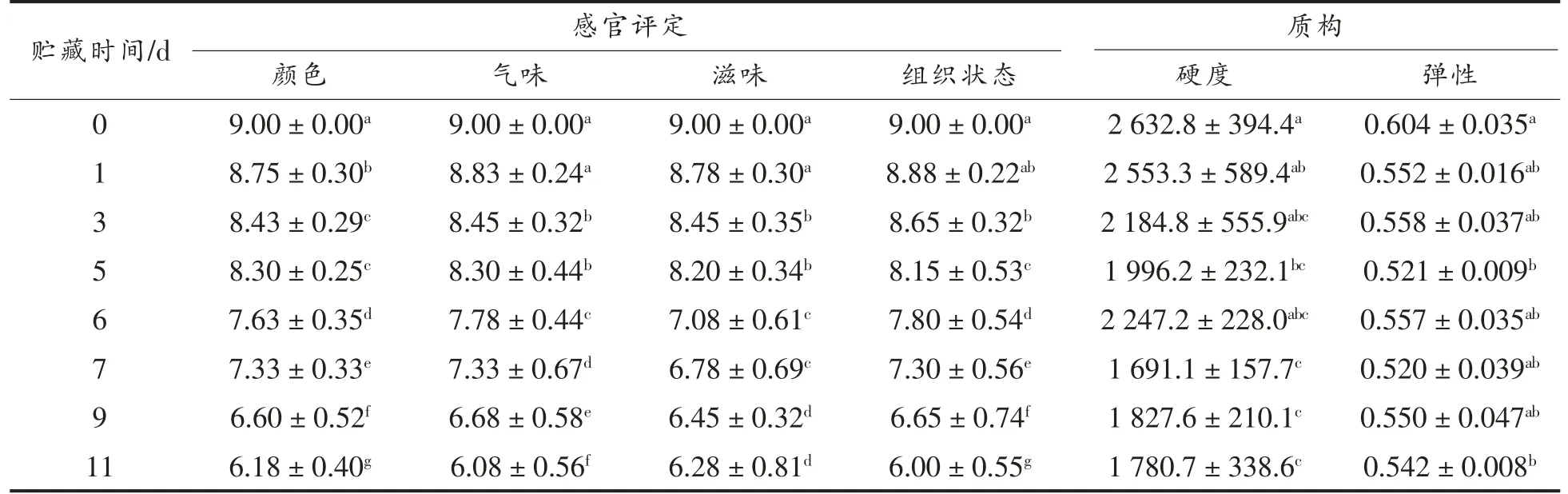

2.2.5 感官评定 由表8可知,模拟现行物流条件下贮藏期间白切鸡色泽、气味、滋味,组织状态的评分随贮藏时间的延长均呈下降趋势,整个贮藏期间评分均大于6 分,均在可接受范围内。

2.2.6 质构 模拟现实物流条件下贮藏期间白切鸡的质构变化如表8所示,硬度和弹性随贮藏时间的延长显著降低,其中硬度在贮藏第7 天时急剧下降至最低值。

表8 模拟现实物流条件下贮藏期间白切鸡的感官评定及质构变化Table 8 Changes in sensory properties and texture of soft-boiled chicken at simulation of real logistics conditions during storage

3 讨论

白切鸡特殊的加工工艺使其肉质熟而不烂,最大限度地保留了原料鸡肉的鲜美风味。然而,白切鸡的加工温度较低,卤制时间短,难以达到巴氏杀菌的要求,因此,新鲜制作的白切鸡所含微生物数量多、种类丰富,其生长繁殖是影响白切鸡货架期的主要因素之一。而影响对白切鸡进行气调包装后微生物数量的因素主要有两个:1) 初始卫生状况;2)CO2体积分数[5,9]。有研究表明,CO2能够降低微生物生长速率,有效抑制微生物的生长,且高浓度CO2抑制效果优于低浓度CO2[22],本研究结果表明40% CO2抑菌效果优于30%和20%,结果与之相似。此外本研究结果显示,顶空度越大、越高,抑菌效果越好,这可能是因为顶空度越大,装入包装盒内的白切鸡越少,而充入包装盒内的CO2量越多。

CO2在肉品水分中溶解生成碳酸类物质,会导致包装盒膜的塌陷影响产品的美观[9]。本研究结果显示,整个贮藏期间顶空度60%处理组的凹陷程度最低,这可能是由于顶空度60%处理组气调包装盒内白切鸡含量最低,溶解在鸡肉水分中的CO2少导致的。气体比例40% CO2处理组在贮藏期间凹陷程度最小,有研究表明凹陷程度随CO2体积分数的升高而升高,这与本研究结果相反。但也有研究表明CO2在样品包装结束的24 h 后不再溶解[11,22],这有待进一步的探究。贮藏后期微生物代谢产物的积累以及贮藏过程中白切鸡水分含量降低对食品在贮藏过程中的品质有负面影响,特别是在质地、颜色、气味等感官特征方面[22-23]。质构可以客观评价白切鸡的品质,具有较高的灵敏度和客观性。硬度是保持食品形状内部结合力的指标;弹性表示肉在外力作用下发生形变,当外力撤除时恢复原状的能力。本研究结果表明贮藏过程中白切鸡的质构特性随着贮藏时间的延长不断降低,这可能与蛋白质的降解以及贮藏过程中失水率的增加使得鸡肉的保水性发生变化有关[24]。肉品的变色是腐败过程中的主要现象之一,微生物的生长繁殖使肉表面黏度增加,颜色变暗、贮藏过程中水分损失,测定时周围光线强度等能影响白切鸡的亮度值(L*)[5,25]。油脂氧化和微生物可能会导致黄度值(b*)的降低,贮藏过程中水分流失和色素物质的流失而引起色泽发暗可能会导致黄度值(b*)升高[5,25]。本研究结果表明气体比例40%CO2+60%N2和顶空度60%的包装条件下颜色变化最小,此结果与菌落总数结果相一致。

挥发性风味是评价白切鸡新鲜度的重要指标之一,随着贮藏时间的延长,挥发性有机成分发生改变。本研究结果表明,部分随着贮藏时间的延长而减少,可能是因为炖煮过的白切鸡产生大量的挥发性风味物质,随着贮藏时间的延长,挥发性风味物质减少,风味散失[26];另一部分随着贮藏时间的延长而增加,可能由于贮藏过程中蛋白质氧化、脂肪氧化、微生物生长繁殖等过程中产生的氢过氧化物不断裂解成醛、酮、酸、酯及醇类等小分子挥发性有机物引起的[27]。

颜色、气味、滋味、组织状态是消费者对判断气调包装白切鸡最直观的感受。本研究中贮藏期间感官评定结果均随贮藏时间的延长逐渐下降,但都在可接受范围内。感官评定结果具有一定的主观性,因此综合微生物指标及理化指标及对食品新鲜度进行的评估更具科学性[5,28]。

4 结论

不同顶空度、气体比例对气调包装白切鸡在微生物数量、理化性质及感官品质均有不同程度的影响。综合考虑各指标的变化,认为60%顶空度和40% CO2+60% N2条件下对微生物的抑制作用越好,贮藏期间质构特性、颜色、挥发性风味、凹陷度变化越小。由于采用60%顶空度时,白切鸡肉不足以在气调包装盒内铺满一层,影响消费者对产品的直观感受,所以考虑顶空度和气调包装盒大小认为45%顶空度为最佳。在45%顶空度,40%CO2+ 60% N2气体比例模拟现实物流情况条件下,贮藏至6~7 d 时,硬度、颜色、挥发性风味、凹陷程度变化较大,但整个11 d 贮藏期间,菌落总数和感官评价结果均在可接受水平。