不同杀菌方式对烧鸡品质影响的研究

2022-01-10张一鸣庄军辉高雪琴郝修振

张一鸣 庄军辉 高雪琴 郝修振 付 丽

河南牧业经济学院食品与生物工程学院 河南郑州 450046

由于消费水平的提高,肉类食品成为人们餐桌上越来越不可缺少的食物。特别是鸡肉,相对于其它肉类食品来说,鸡肉含有较高的蛋白质,富含人体必须的氨基酸、丰富的维生素和微量元素,符合人们的现代食品消费理念。目前,鸡肉在人们的日常生活中愈发重要,成为我国第二大肉类消费品,食用价值和营养价值都很丰富[1]。烧鸡在我国是很常见的酱卤肉制品,也是我国传统风味菜肴,具有肉质鲜嫩、肥而不腻和软烂而不松散的特点,因为其独特的风味和口感深受国民的喜爱,从而在市场上占有一定的份额。

在所有烧鸡中,道口烧鸡最为出名。中国传统的酱卤肉制品很有代表性,具有香味馥郁、色泽喜人、软烂脱骨、咸淡适宜、肥而不腻等特点,且具食疗和保健功能,极受大众的喜爱。与辽宁沟帮子熏鸡、德州扒鸡和安徽符离集烧鸡并称“四大名鸡”[2]。随着社会、经济等人们生活各个方面的发展,类似于道口烧鸡这样的“老字号”似乎在走下坡路[3]。河南省安阳市滑县道口镇为道口烧鸡的主要生产地,其卤汤是由多种名贵中药熬制而成,生产的烧鸡香味四溢、肉质软烂、咸而可口,肥而不腻,烧鸡形状如元宝,颜色为人们喜爱的金黄色,无论是凉、热,食用之后均满口留香。

鸡肉营养非常丰富,因此它的水分活度也非常高,从而为细菌的生长提供了有利条件。在经过卤制以后的烧鸡,后续工序中会产生二次污染,且包装后产品的初始细菌数非常高,从而缩短其货架期。所以杀菌这一工艺过程对烧鸡的品质有很大的影响。

低温杀菌的道口烧鸡具有较好的感官品质,能够保留鸡肉原有的营养,成为我国肉制品发展的一个趋势[4],但保质期短,市场流通受限。目前,企业多采用高温高压的杀菌方法来延长其货架期,但这种杀菌方法的杀菌温度高、时间长,造成烧鸡组织过于软烂,出水出油,营养流失,并产生蒸煮味,致使其口感和风味产生劣化,严重影响了烧鸡的质量[5]。因此探讨不同杀菌方式对烧鸡品质的影响,筛选出一种高效、安全的杀菌方式,提高烧鸡品质,成为研究的热点和重点。

本试验以河南道口烧鸡为研究对象,采用90℃(50min)、110℃(30min)、115℃(25min)、90℃(30min)/110℃(20min)/121℃(10min)这4种杀菌方式对烧鸡杀菌处理,以121℃(20min)杀菌的烧鸡为对照组,测定37℃下保温第0、2、4、6、8、10天烧鸡的质构、出水出油率、菌落总数、TBA值、TVB-N值及感官指标,对比研究不同杀菌方式对烧鸡品质的影响,在保证品质的前提下,筛选出适宜烧鸡的杀菌方式。通过本试验筛选出一种高效、安全的适合于烧鸡的杀菌方式,在充分保证杀菌效果的前提下,保留烧鸡的口感、风味和营养,大大提高道口烧鸡的品质,为消费者提供安全、健康、营养的鸡肉制品;既可促进烧鸡产业的发展,又能带动河南区域经济的发展。

1 实验材料与仪器、设备

1.1 材料

香辛料(砂仁、草果、丁香、良姜、肉桂、白芷、陈皮、肉豆蔻)、食盐、葱、姜、味精、蜂蜜、食用油、高温蒸煮袋,均由河南牧业经济学院畜产品研究室提供。

氧化镁、硼酸、75%乙醇、三氯乙酸、EDTA、TBA、甲基红、亚甲基蓝、平板计数培养基,均由河南华丰试剂有限公司提供。

1.2 仪器与设备

电磁炉BT500,东莞市科越电子科技有限公司;

电子分析天平FA224,天津市德安特传感技术有限公司;

恒温水浴振荡器SHA-B,上海赫田科学仪器有限公司;

质构仪BROOKFIELD-CT3,美国博勒飞公司;

半自动凯氏定氮仪K9840,海能未来技术集团股份有限公司;

紫外可见分光光度计BlueStarB,北京连华永兴科技发展有限公司;

超净工作台SW-GJ-3G,苏州净化设备邮箱公司;

立式压力蒸汽灭菌器LDZX-50KBS,上海缔伦光学仪器有限公司;

菌落计数器PK97-A,姜堰区普康医疗器械厂;

真空包装机600,山东小康机械众康。

2 加工工艺与试验方法

2.1 道口烧鸡的加工工艺流程

配制糖色

↓

原料鸡验收→清洗→修整→造型→上色→沥干→油炸→煮制(辅料选择与处理)→捞鸡→冷却→真空包装→杀菌→冷却(或反压冷却)→品质检验→金属探测→保温检验→品质检测。

2.2 操作要点及质量控制

2.2.1 原料肉的选择

选择半年到一年龄、活重1~1.25kg的白条鸡,鸡的体格要求胸、腹长而宽,腿壮、健康、无病。

2.2.2 清洗、修整

去除残留鸡毛、气管等,用清水冲洗干净,直至鸡体外干净、洁白为止(泡在清水中去毛)。

2.2.3 造型

根据鸡的大小,选择适当的高粱杆节长度,插入鸡的腹内,撑开鸡体,再在鸡的下腹部开一小圆洞,把两只腿交叉插入洞内,两翅背部交叉插入鸡口腔内,使鸡体成为两头尖的半圆形。

2.2.4 上色、油炸

将鸡体沥干,将稀释的蜂蜜水溶液(水∶蜂蜜=7∶3或8∶2)均匀涂抹在鸡体上,沥干备用。然后将植物油倒入油炸锅内加热至170℃,放入鸡体。炸1~2min左右,直到鸡体变成金黄色。油炸温度对鸡体的外观很重要,温度达不到,鸡体颜色不好。油炸时严禁破皮。

2.2.5 煮制

事先在锅底放一铁篦子,以防糊锅。把各种调料放在纱布袋里,扎好口,放在锅底。然后将鸡体码放整齐,倒入老汤,加入适量清水,使水位高出鸡体表面2cm左右,顶部用铁篦子压住,防止煮制时鸡体浮出水面。首先,用大火烧开,然后用文火将鸡焖煮至熟。煮制2h,关火闷煮30min。正确掌握煮制温度。注意保持外形美观完整,不要破坏鸡体,另外,煮制期间不能加水或汤汁。

2.2.6 捞鸡

在煮制好捞出烧鸡的时候一定要小心,要保持烧鸡形状的完整。

2.2.7 真空包装

采用高温蒸煮袋进行真空密封包装(真空度0.08MPa,抽真空时间20s左右,热封时间3s左右),检查袋口保证平整、严密。

2.2.8 冷却或反压冷却

采用高温高压杀菌方式的烧鸡在杀菌结束后15min内反压(0.15MPa)冷却至38℃以下,从杀菌锅内取出,检测蒸煮袋是否完好。

低温杀菌方式采用恒温水浴锅,在烧鸡杀菌结束后,从恒温水浴锅中取出,室温下进行冷却,冷却至38℃以下。

2.3 产品配方

产品配方以15只鸡计。

砂仁7.5g、草果15g、丁香1.5g、良姜45g、肉桂45g、白芷45g、陈皮15g、肉豆蔻7.5g;

食盐、葱、姜、味精、料酒分别为水重与鸡总重的2.5%、0.4%、0.4%、0.2%、0.5%。

2.4 肉样处理

将烧鸡从37℃的恒温培养箱中取出。在进行菌落总数的测定时,要先将无菌室用紫外杀菌30min,然后用75%的酒精对烧鸡的袋口进行擦拭,在无菌条件下用无菌剪刀将袋口打开,取出烧鸡,然后将烧鸡剔骨,并将鸡肉混合到一起,绞碎后用四分法将肉样进行缩分,以备菌落总数的测定。在进行其他指标的测定时,将烧鸡从恒温培养箱中取出,直接可在试验室中打开包装袋,对烧鸡进行剔骨,并将鸡肉绞碎混合,用四分法将肉样缩分,以备后续检测。质构指标的测定取烧鸡的胸部肉,将肉样切成2cm×1cm×1cm的长条状。

2.5 试验设计

2.5.1 不同杀菌方式对烧鸡品质的影响

采用90只白条鸡,将其分为5组,每组18只,将鸡体处理好后,按照上述的加工工艺和配方进行煮制,采用4种不同杀菌方式,进行杀菌处理,保温试验以121℃杀菌20min的烧鸡肉样为对照组,对照组和处理组肉样均放入37℃恒温培养箱内保温10d,具体试验安排见表1。测定肉样保温第0、2、4、6、8、10天的质构、出水出油率、菌落总数、TBA值、TVB-N值及感官指标,对比研究不同杀菌方式对烧鸡品质的影响,从中筛选出一种高效、安全的适合于烧鸡的杀菌方式。

表1 试验安排表

2.5.2 指标的检测

2.5.2.1 质构的检测

根据刘珊[6](2020)等的测定方法,稍加改进,将样品切成小块,用质构仪测量,样品的质地由它的弹性和咀嚼性来表示。

测量参数:使用TA-7探头,TA-VBJ夹具,测试类型为TPA质构分析,预测测试速率为2mm/s,测试速率为2mm/s,返回速率为2mm/s,触发点负载荷10g,目标载荷450g,循环重复2次,载荷单位为10 000g[7]。

2.5.2.2 出水出油率的检测

参照Florowski T[8](2017)等的方法,并稍加修改。烧鸡在高温杀菌后会渗出一些油脂和水分,为探索不同灭菌条件下烧鸡的出水出油率,用杀菌后袋装烧鸡总质量m(g)减烧鸡m1(g)和包装袋的质量m2(g),再比上烧鸡杀菌后的袋装总质量,即为该杀菌条件下烧鸡的出水出油率[7],根据公式(1)计算。

出水出油率(%)=[(m-m1-m2)/(m-m2)]×100%

(1)

2.5.2.3 菌落总数的检测

菌落总数测定方法依据GB 4789.2-2016[9]中的平板计数法。《熟肉制品卫生标准》中酱卤肉制品菌落总数指标的规定(≤8×104cfu/g,对数值为4.903)。

2.5.2.4 TBA值的检测

采用申晓琳[10](2015)等的测定方法,并稍加修改,采用紫外分光光度法,取5g均质后的肉样于100mL具塞锥形中,加入50mL 7.5%的三氯乙酸(含质量分数为0.1%EDTA),摇匀,加塞密封,50℃水浴30min,不时振摇,取出离心(6 000r/min,5min),取5mL上清液,分别置于25mL具塞比色管内,另取5mL三氯乙酸混合液作为空白对照,分别加入5mL 0.02mol/L的TBA,90℃水浴30min,取出冷却,以空白对照调节零点,取上清液在532nm处进行颜色比较,并测量吸光度值[10]。当肉样的TBA值超过0.5mg/kg时说明肉样已将开始出现腐败[6]。

2.5.2.5 TVB-N值的检测

挥发性盐基氮(TVB-N)的测定参考GB/T 5009.228-2016[11]《食品中挥发性盐基氮的测定》中的自动凯氏定氮仪法进行测定。当肉样中的TVB-N值超过23mg/100g时说明肉样已经开始出现腐败[10]。

2.5.2.6 感官指标的检测

采用王明[12](2016)等熟肉制品感官评定的方法,感官小组由6位食品专业相关人员组成,然后按照感官评分标准进行培训,用WilliamsS K[13](1995)等的9点评分法进行评分,具体评分标准见表2。

表2 感官评分标准

2.6 数据分析与处理

每个试验平行做3次,取平均值,数据以平均值±标准差来表示。Sigmaplot 12.5用于作图,SPSS Statistics 20.0用于统计分析和显著性分析,显著性水平为0.05。

3 结果与讨论

3.1 不同杀菌方式的烧鸡保温期间菌落总数的变化

不同杀菌方式的烧鸡保温期间菌落总数的变化见图1。

图1 不同杀菌方式对肉样菌落总数的影响

由图1可知,随着保温时间的延长,各组肉样菌落总数均呈增长趋势。对照组由于是高温高压杀菌在保温第0天的时候,菌落总数为0lg cfu/g,且在保温10d内菌落总数前期显著增长(p<0.05),后期增长缓慢,保温第10天肉样菌落总数对数值为2.98lg cfu/g,仍小于4在国标范围内。处理组肉样的菌落总数对数值保温第6天已接近4,第10天已超标;处理组2、3肉样菌落总数保温前6d均差异不显著(p>0.05),但2d后均显著增长且差异显著(p<0.05),且保温第10天均未超标。处理组4肉样保温第10天时菌落总数对数值为3.08lg cfu/g,显著低于处理组1、2,与处理组3、对照组差异均不显著(p>0.05),说明处理组4能达到与对照组同样的杀菌效果,原因是处理组4采用阶段式杀菌方式,低温杀菌阶段可将绝大多数腐败菌杀死,高温杀菌时间虽短但杀菌效率高。

3.2 不同杀菌方式的烧鸡保温期间出水出油率的变化

不同杀菌方式的烧鸡保温期间出水出油率的变化见图2。

图2 不同杀菌方式对肉样出水出油率的影响

由图2可知,随着保温时间的延长,各组肉样的出水出油率均呈增长趋势。各组肉样的出水出油率在保温10d内显著增长(p<0.05)。在保温前8d各处理组肉样的出水出油率均显著低于对照组(p<0.05),且处理组1与处理组4的差异不显著(p>0.05)。在保温第10天时处理组1和处理组4的肉样出水出油率差异不显著(p>0.05),但显著低于处理组2、组3和对照组(p>0.05),原因是处理组1由于是低温杀菌,杀菌强度较小且对鸡肉组织破坏小,其肉样出水出油率较低。处理组4采用阶段式杀菌,高温高压杀菌时间短对鸡肉组织破坏不大,其出水出油率也较低。

3.3 不同杀菌方式的烧鸡保温期间质构的变化

不同杀菌方式的烧鸡保温期间质构的变化见图3和图4。

图3 不同杀菌方式对肉样咀嚼性的影响

图4 不同杀菌方式对肉样弹性的影响

由图3可知随着保温时间的延长,各组肉样的咀嚼性均呈下降趋势。对照组肉样的咀嚼性在保温前8d内显著差于处理组(p<0.05)。处理组1肉样的咀嚼性在保温前6d时与处理组4差异不显著(p>0.05),均显著优于其他处理组和对照组(p<0.05),第8天开始由于腐败其咀嚼性显著下降(p<0.05),第10天时显著低于其他处理组和对照组(p<0.05)。处理组2和处理组3肉样的咀嚼性在保温10d内均差异不显著(p>0.05),且显著优于对照组(p<0.05)。处理组4肉样的咀嚼性在保温10d内均显著优于对照组和其他处理组(p<0.05)。

由图4可知随着保温时间的延长,各组肉样的弹性均呈下降趋势。对照组肉样的弹性在保温前4d显著下降(p<0.05),保温第6天开始变化差异不显著(p>0.05),且保温10天内均显著低于处理组(p<0.05),说明高温杀菌对烧鸡组织软烂而使弹性下降。除处理组1外,处理组4肉样的弹性在保温10d内均显著高于对照组和其他处理组且差异显著(p<0.05)。处理1组肉样保温前6d时弹性与处理组4差异不显著(p>0.05),第8天开始显著下降,保温第10天时其值最低(p<0.05),这与图3的结果基本一致。

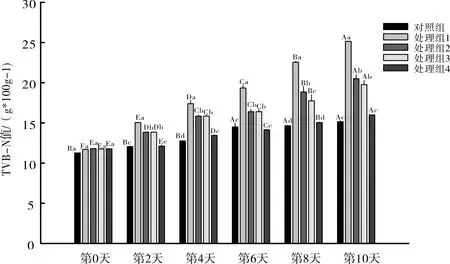

3.4 不同杀菌方式的烧鸡保温期间TVB-N值的变化

不同杀菌方式的烧鸡保温期间TVB-N值的变化见图5。

图5 不同杀菌方式下对肉样TVB-N值的影响

由图5可知,随着保温时间的延长,各组肉样的TVB-N值均呈增长趋势。对照组肉样的TVB-N值在保温前4d变化不显著(p>0.05),保温第6天时显著增长(p<0.05),但与第8天和第10天差异不显著,且第10天时其值达到15mg/100g。保温第0天时,处理组肉样的TVB-N值与对照组差异不显著(p>0.05),但是在2d后处理组1、2、3显著高于对照组和处理组4(p<0.05)。处理组4肉样的TVB-N值在保温第10天内虽略高于15mg/100g,但与对照组差异均不显著(p<0.05)。保温第10天时处理组1肉样的TVB-N值已超过20mg/100g,处理组2略高于20mg/100g,处理组3小于20mg/100g。

3.5 不同杀菌方式的烧鸡保温期间TBA值的变化

不同杀菌方式的烧鸡保温期间TBA值的变化见图6。

图6 不同杀菌方式对肉样TBA值的影响

由图6可知,随着保温时间的增加,各组肉样的TBA值均呈增长趋势。保温第0天时,各组肉样的TBA值差异不显著(p>0.05)。对照组肉样的TBA值在前4d差异不显著(p>0.05),但是保温第8天时显著增加(p<0.05),第10天时其值仍小于0.2mg/kg。处理组1、2、3肉样的TBA值在保温前8d均差异不显著(p>0.05);第10天时,处理组1肉的TBA超过0.5mg/kg,处理组2、3肉样的TBA值显著低于处理组1(p<0.05),但显著高于处理组4和对照组(p<0.05)。处理组中,保温第10天时处理组4肉样的TBA值最低(p<0.05),为0.31mg/kg。

3.6 不同杀菌方式的烧鸡保温期间感官指标的变化

不同杀菌方式的烧鸡保温期间感官指标的变化见图7。

图7 不同杀菌方式对肉样感官指标的影响

由图7可知,随着保温时间的延长各处理组的感官评价分数均呈下降趋势。保温第0天时,处理组1、2、4对照组肉样的感官评分差异不显著(p>0.05)但显著高于处理组3和对照组(p<0.05)。保温第2天至第6天时,处理组肉样的感官评分显著优于对照组(p<0.05)。保温第8天到第10天,处理组4肉样的感官评分显著优于对照组和其他处理组(p<0.05)。

4 结论

本试验以河南道口烧鸡为研究对象,采用90℃(50min)、110℃(30min)、115℃(25min)、90℃(30min)/110℃(20min)/121℃(10min)4种杀菌方式对烧鸡杀菌处理,以121℃(20min)杀菌的烧鸡为对照组,试验烧鸡于37℃下保温10d,测定产品保温第0、2、4、6、8、10天的菌落总数、质构(弹性、咀嚼性)、出水出油率、TVB-N值、TBA值及感官指标,对比研究不同杀菌方式对烧鸡品质的影响。结果表明:处理组4肉样保温第10天时菌落总数对数值为3.08lgcfu/g,显著低于处理组1、2,与处理组3、对照组差异均不显著(p>0.05);TBA值最低(p<0.05),为0.31mg/kg;感官评分显著优于对照组和其他处理组(p<0.05);出水出油率与处理组1差异不显著(p>0.05),但显著低于处理组2、3和对照组(p>0.05)。肉样的咀嚼性和弹性在保温10d内均显著优于对照组和其他处理组;TVB-N值虽略高于15mg/100g但与对照组差异不显著(p<0.05)。本研究在保证品质的前提下,筛选出适宜烧鸡的杀菌方式为阶段式杀菌(90℃/30min、110℃/20min、121℃/10min)。采用该阶段式杀菌方式处理的烧鸡能达到与传统高温高压杀菌方式(121℃/20min)同样的杀菌效果,且能很好地保持烧鸡的品质。