深层液态发酵红曲米粉的生产工艺探索

2022-01-10谢凤娇郑日妹叶树柳

谢凤娇 郑日妹 叶树柳

广东天益生物科技有限公司 广东湛江 524300

红曲色素是中国的传统食品色素,是通过微生物发酵法生产并达到广泛应用的最为成功的天然色素之一。日本、韩国、朝鲜、东南亚及中国港澳地区应用较普遍,在许多亚洲国家已经合法化。欧美许多国家现已将红曲米粉用于肉制品工业,取得了满意的效果。但是红曲产品中含有生物毒素——桔青霉素,此生物毒素具有肾毒性,还可致畸、致癌和诱发基因突变等[1],成为出口产品的重要制约因素。

深层发酵法在红曲色素产业化中的应用已经有二十多年的历史,其工艺已日趋成熟、稳定。液态发酵具有周期短、产量高、杂质少、产品质量稳定等优点;可以实现生产自动化,提高产品质量稳定性,扩大了生产规模;配方、工艺可控性强,不仅可以达到高色素浓度的发酵水平[2],而且能控制桔青霉素的含量。目前中国红曲红色素、红曲黄色素的国家标准中已明确规定了桔青霉素含量的限量,深层液态发酵的产品能稳定控制桔青霉素含量在标准要求的范围之内。

目前红曲米粉的生产方式主要是固态发酵工艺,采用通风制曲发酵,在通风曲池内完成发酵培养过程[2],这是目前最为广泛的固体制曲通风培养方式,较地面培养方式大大提高生产效率并缩短生产周期。敞开式发酵,发酵过程中控制桔青霉素的含量具有一定的难度,产品质量不稳定。市场上销售的红曲米粉样品,检测桔青霉素含量,其结果很不乐观。基于对食品安全角度考虑,类似于红曲红色素标准,未来将桔青霉素限量作为指标,列入红曲米粉产品标准的可能性极大。

在菌种选育的基础上,通过实验考察了深层液态发酵中培养基配方、工艺参数等对红曲米粉中红曲色素、桔青霉素的影响,摸索液态发酵生产红曲米粉的新工艺,期望达到改善红曲米粉产品品质的目的。

1 材料与方法

1.1 菌种、材料、试剂、设备与仪器

1.1.1 菌种

紫红曲霉菌,广东天益生物科技有限公司保藏。

1.1.2 材料

葡萄糖、可溶性淀粉、蛋白胨、玉米浆、硝酸钠,硫酸镁、磷酸二氢钾、乳酸、大米、大豆粉、酵母抽提物、β-环状糊精、竹叶抗氧化剂等均为市售。

1.1.3 试剂

无水乙醇,分析纯,广州化学试剂二厂;

乙腈,色谱纯,瑞典欧普森;

免疫亲和柱,1mL,美国维康。

1.1.4 设备与仪器

杀菌锅YXQ.WY21-600,广州市华南医疗器械有限公司;

显微镜CX31RBSFA,奥林巴斯;

可见分光光度计722S,上海精密科学仪器有限公司;

电子天平mL104/02,梅特勒托利多仪器(上海)有限公司;

酸度计PHS-3C,上海仪电科学仪器股份有限公司;

液相色谱仪-荧光检测器RF-20A,岛津企业管理有限公司。

1.2 实验方法

1.2.1 生产工艺流程

原料配制→灭菌→菌种的扩大培养→发酵→乳化→浓缩→喷雾干燥→粉状红曲米粉。

1.2.2 步骤方法

(1)种子液体培养基。具体的配方(按重量比)为:葡萄糖25~40g/L,蛋白胨10~15g/L,玉米浆5~9g/L,硝酸钠1~5g/L,硫酸镁7~10g/L,磷酸二氢钾2~5g/L。用乳酸调节pH值为4.0~5.0。

(2)菌种的扩大培养。将试管菌种转移到无菌水中,将其接种至一级液体培养基中(装液量为50%~60%),接种量为4%~6%,培养10~15h后接种到二级液体培养基中,再培养7~15h后,接种到发酵罐中进行发酵,制得发酵用的液体种子培养液。

种子罐培养条件:通风比为1∶(1.0~1.5),搅拌转速120~180r/min,控制温度为28~32℃。

(3)发酵培养基的制备。采用的原料按照质量比为:大米粉120~180g/L,大豆粉10~40g/L,玉米浆9~20g/L,蛋白胨10~30g/L,酵母抽提物10~20g/L,硝酸钠2~6g/L,硫酸镁2~6g/L,磷酸二氢钾1~5g/L。用乳酸调节pH值为4.0~5.0。

具体的制备过程为:原辅料加水搅拌溶解后泵入发酵罐中,装液量为发酵罐体积50%~55%即可,通入蒸汽进行高温灭菌。杀菌条件:121~127℃,0.1~0.15MPa,30min;冷却降温至40~45℃备用。

(4)发酵。将1.2.2步骤方法(2)中得到的种子培养液接种到1.5m3发酵罐中,进行液态深层发酵培养,始终通入无菌空气,搅拌转速100~150r/min,温度(初期28~30℃、中期31~33℃,后期34~35℃),供氧量为1∶(0.5~0.7),罐压0.05~0.07MPa,周期为80~100h,制得液态红曲米粉发酵液。

(5)乳化。将1.2.2步骤方法(4)中得到的产物加入β-环状糊精40~65g/L,竹叶抗氧化剂2~5g/L,转速2 500r/min、时间55min。进一步采用超声波处理技术(40Hz,常温),进行循环处理0.5~1h,利用超声的空化作用和机械效应,剪切大分子,大幅度提高乳化效果。使得红曲米粉在水中的溶解性更强,耐光耐热性能得到提高。

(6)浓缩。将1.2.2步骤方法(5)中得到的产物采用真空浓缩技术,温度40~55℃,真空度为-0.08~-0.095MPa,循环15~25h。

(7)喷雾干燥。将1.2.2步骤方法(6)中得到的产物采用喷雾干燥技术,干燥塔进风温度180~200℃,出风温度60~80℃,将液体物料进行喷雾干燥,得到粉末状红曲米粉。

1.3 分析方法

1.3.1 桔青霉素

按照GB5009.222-2016《食品安全国家标准食品中桔青霉素的测定》第一法免疫亲和柱净化-高效液相色谱法检验。

1.3.1.1 仪器

高速均质器:12 000r高速均质。

高效液相色谱仪:配荧光检测器。

色谱柱:C18柱,柱长150nm,内径4.6nm,粒径5um,或等效柱。

1.3.1.2 样品的提取和净化

按照标准第一法中红曲及其制品的步骤内操作。

1.3.1.3 检测条件

柱温30℃,流速0.7mL/min,进样量50uL;激发波长350nm,发射波长500nm;流动相A液,100%乙腈;流动相B液,0.1%磷酸。流动相及梯度洗脱条件见表1。

表1 流动相及梯度洗脱条件表

1.3.2 色价和其他指标

按照GB1886.19-2015《食品安全国家标准食品添加剂红曲米》标准要求检验。发酵液色价检验方法:用10mL刻度吸管准确吸取发酵液1mL缓慢放入试管中,再加入9mL(70%)乙醇,摇匀,使之彻底溶解20min,用快速滤纸过滤,按色价的高低变化稀释倍数,用722型分光光度计在波长495~505nm测定吸光值[3]。色价计算见公式(1)。

色价(U/mL)=稀释倍数×吸光值

(1)

2 结果与讨论

2.1 菌种选育

2.1.1 菌株分离

从红曲米中用麦芽汁琼脂培养基(麦芽汁10~30g/L,蛋白胨1~5g/L,琼脂18~20g/L)分离得到菌株,在种子培养基中进行液态培养,分离适合液态发酵工艺的菌株。

2.1.2 菌株纯化筛选

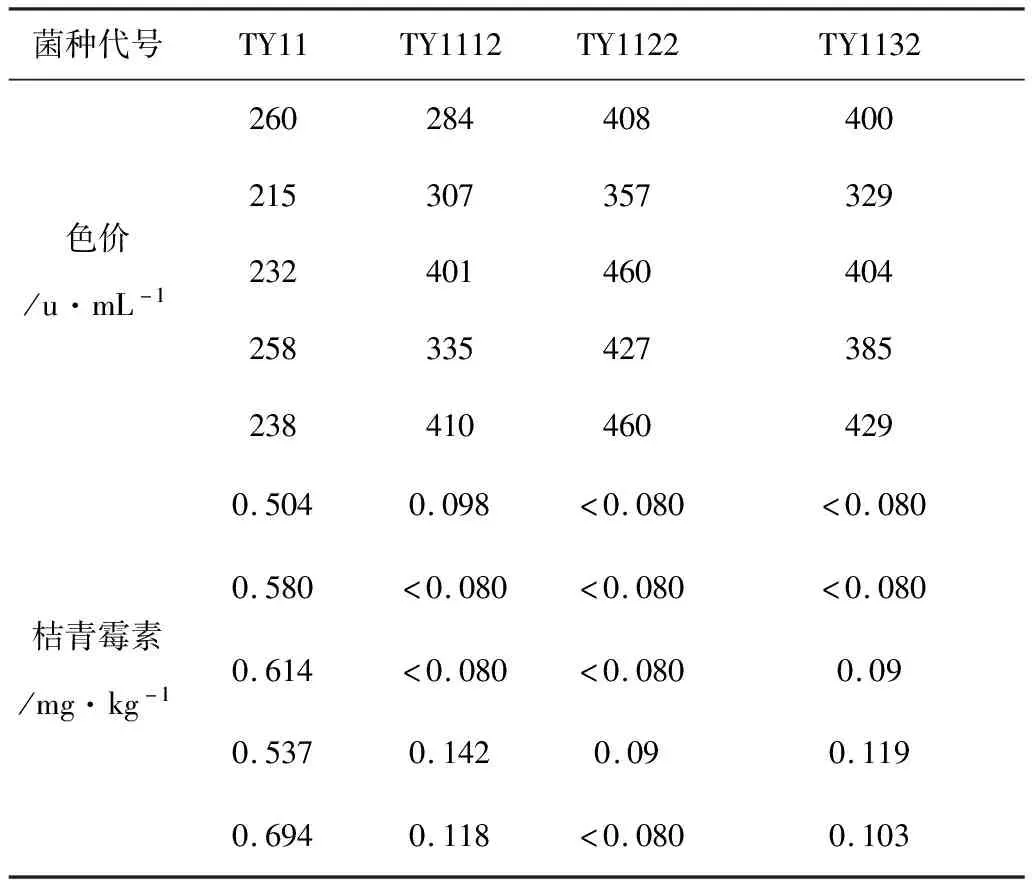

分离得到的菌株TY11采用紫外线诱变[4]、耐乳酸pH值3.5~4.5、耐高温30~50℃等条件进行处理,反复多次重复实验,获得3个菌株分别是TY1112、TY1122、TY1132,最后通过重复的摇瓶发酵测试,筛选得到发酵产色率高、桔青霉素含量低的最佳生产菌株。不同菌株多次摇瓶发酵液检验数据见表2。

表2 不同菌株多次摇瓶发酵液检验数据

表2的数据表明:出发菌株TY11摇瓶发酵产色价偏低,桔青霉素含量高;经过诱变后得到的3支菌株的发酵产色率提高,桔青霉素含量明显降低,其中菌株TY1122摇瓶发酵产色价较高,桔青霉素含量低,重现性较强,说明菌株的性能优良。

2.1.3 遗传稳定性实验

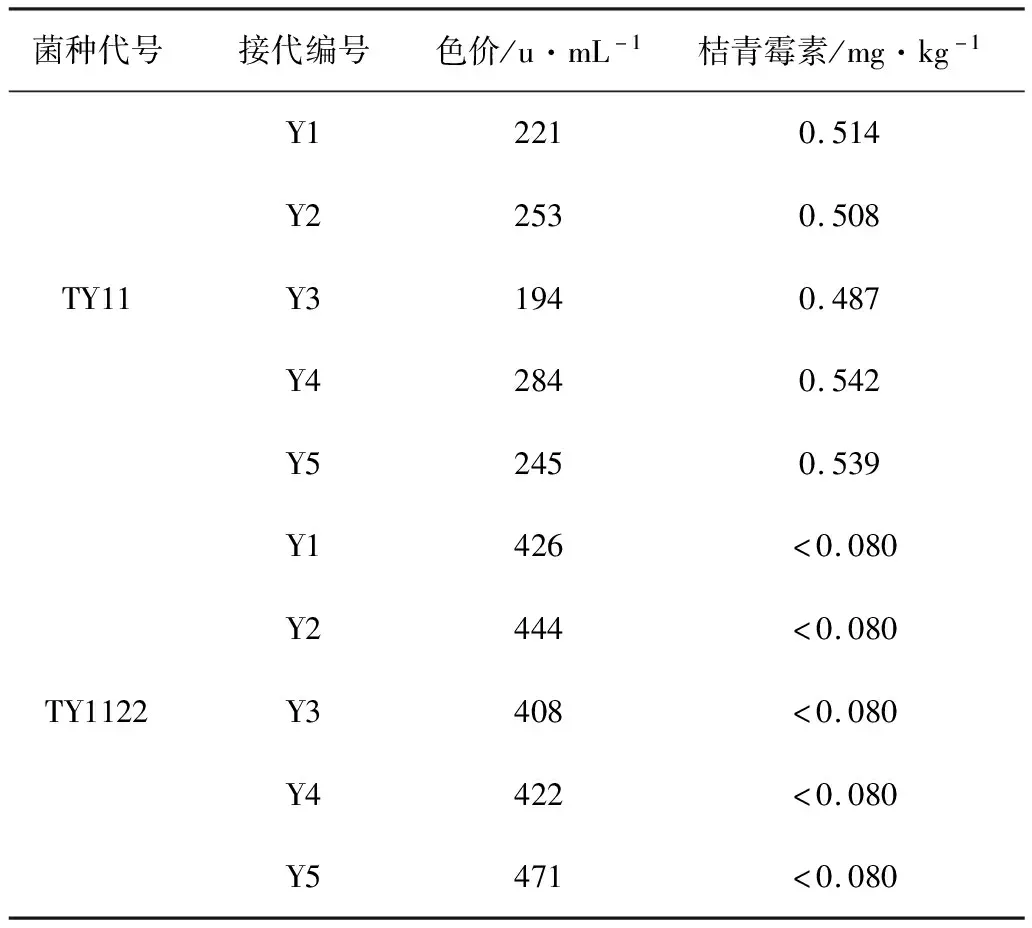

对筛选得到的优良菌株TY1122进行遗传稳定性实验。以TY11为对照,将菌种斜面接处5代,分别接种发酵后,检测色价及桔青霉素,比较差异。(传种接代编号Y1为一代,Y2、Y3、Y4、Y5分别为二代、三代、四代、五代),结果见表3。

表3 各代菌株色价和桔青霉素含量结果

表3数据结果表明,诱变菌株TY1122具有稳定的遗传性,无明显回复突变,且TY1122较出发菌株TY11色价提高约80%,能控制桔青霉素含量<0.08mg/kg,是一株高产色素、低产桔青霉素稳定的诱变菌株。

2.2 发酵工艺控制技术的影响

发酵工艺控制影响要素主要是培养基配方与操作参数,供氧量、罐压等。其中培养基配方还包括碳氮比,而供氧是通过调节发酵罐的无菌压缩空气来实现。

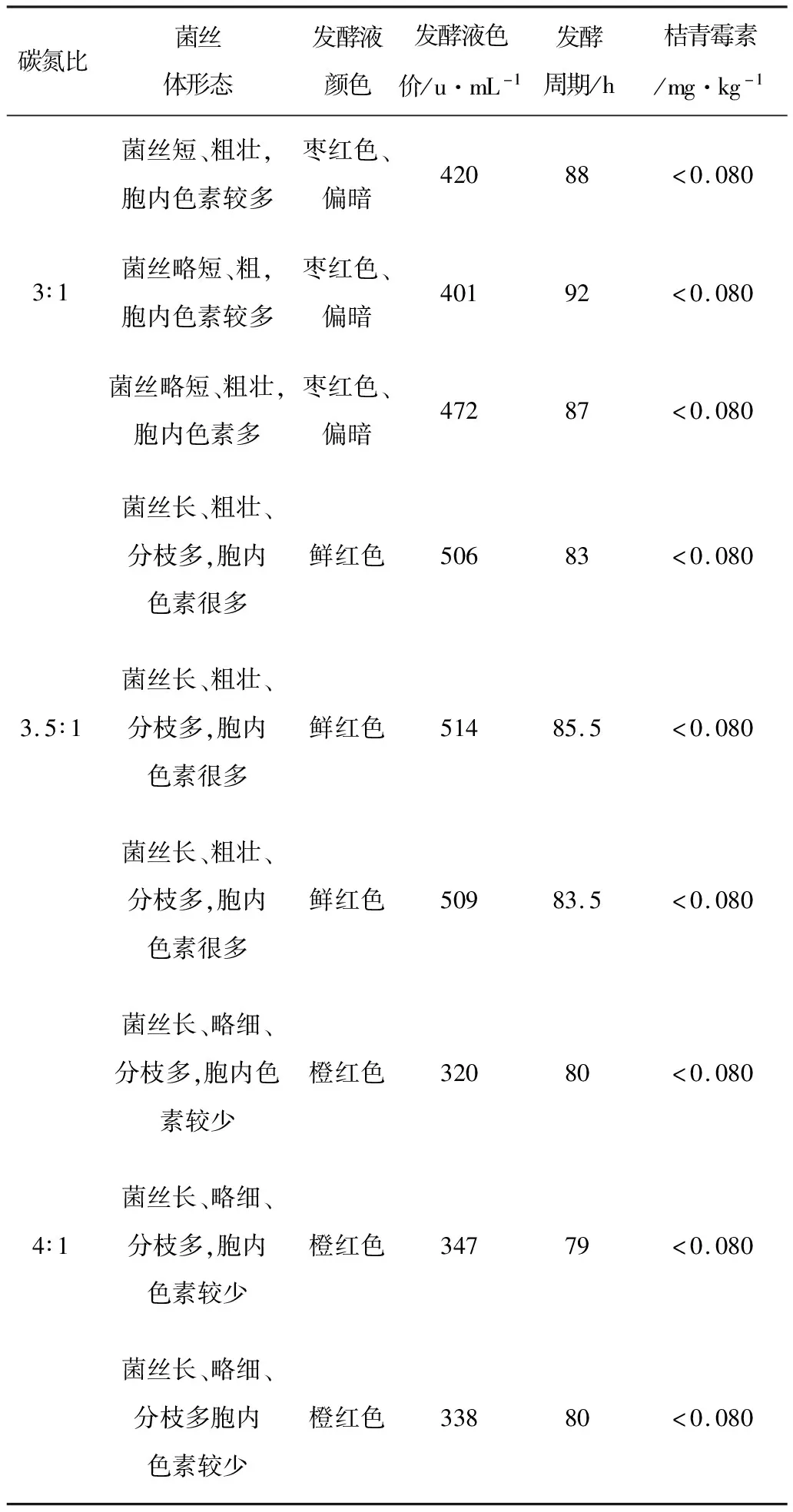

2.2.1 碳氮比

胡文林[2](2021)等实验摸索得出红曲菌发酵红曲色素工艺中,碳氮比控制2.5∶1较为合适。培养基中的碳氮比对菌种的生长、代谢尤为关键,同时直接影响代谢产物的颜色和色泽等品质。当碳氮比失调时,菌种的发酵培养过程中容易出现菌丝体形态异常、产色率低、色泽发暗、发酵周期延长等不良现象。综合固态发酵和深层发酵红曲红的工艺,以大米为碳源,大豆、酵母抽提物、蛋白胨等为氮源,选取碳氮比为3∶1~4∶1,用TY1122菌株进行红曲米粉的发酵配方最佳碳氮比的摸索试验,通过对菌丝体的形态、发酵液颜色和色价、发酵周期、桔青霉素等指标进行检验分析,结果如表4。

表4 碳氮比对发酵结果的影响

表4的各项数据表明:在此实验条件下,碳氮比不影响桔青霉素的积累。采用碳氮比为3.5∶1时,菌丝体长、粗壮、分枝多,胞内红色素也非常多,说明产色率高,发酵色价较高,发酵液的颜色为鲜红色,直接影响终产品的颜色色泽,发酵周期虽然不是最短的,但还可以通过其他工艺参数控制逐步缩短。

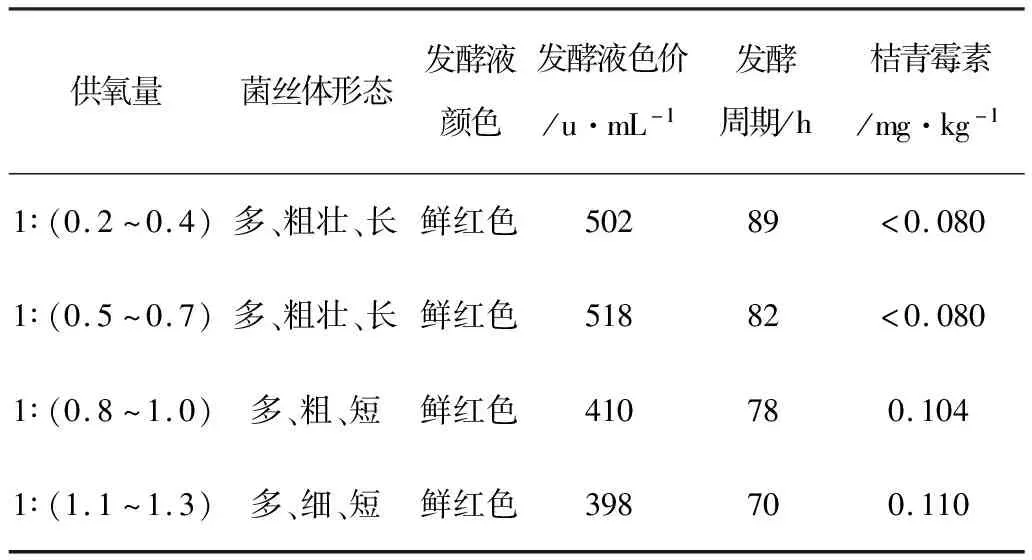

2.2.2 供氧

在红曲菌发酵过程中,除了碳源和氮源之外,氧也是需要大量供应的原料之一,供氧对菌丝体的生长和代谢产物的积累有非常重要的影响,因此供氧量关系到发酵的成败。供氧量主要计算通入发酵罐的压缩空气质量。用TY1122菌株,培养基碳氮比为3.5∶1,进行发酵试验,结果如表5所示。

表5 供氧量对发酵结果的影响

从表5数据可知,供氧量在1∶(0.5~0.7)时菌丝体形态正常、发酵液色价高、桔青霉素含量低等优势;供氧量为1∶(0.2~0.4)供氧量太小,菌种生长缓慢、发酵周期明显延长;供应量1∶(1.1~1.3)的发酵周期最佳,但供氧量太大,菌种生长非常快,容易提前进入衰老期,不利于代谢产物的积累,影响发酵效价,同时桔青霉素积累增加。另外,高通气量对设备的配套要求非常大,能耗高,不适合工业化生产。

2.2.3 罐压

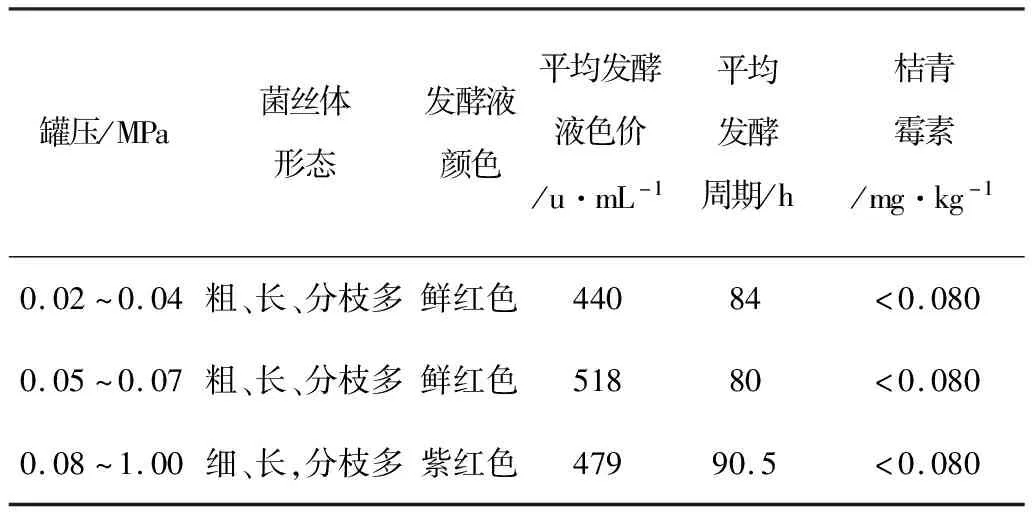

红曲菌液态发酵过程属于纯种发酵,需要通入无菌空气保持发酵罐处于正压的状态,可以防止发酵培养基被空气中的微生物污染而消耗营养物质。用TY1122菌株,培养基碳氮比为3.5∶1,供氧量1∶(0.5~0.7),进行发酵试验,结果如表6所示。

表6 罐压对发酵液指标的影响

表6试验结果表明,发酵罐压力对桔青霉素积累没有明显影响。发酵罐的压力保持在0.05~0.07MPa,有利于红曲菌的生长和发酵,菌丝体正常生长;罐压在0.08~1.00MPa,菌丝体生长缓慢、形态异常,影响代谢产物的分泌。罐压太低,空气容易渗入发酵罐中,增加空气中杂菌的风险,影响红曲菌的正常生长,导致发酵失败。

3 结论

采用紫外诱变、耐乳酸、耐高温等压力筛选获得优良菌种紫红曲霉菌TY1122。通过对深层发酵工艺参数的实验探索,获得了优化的发酵工艺:以大米为主要原料,控制发酵参数碳氮比为3.5∶1、供氧量1∶(0.5~0.7)、罐压0.05~0.07MPa,在此条件下,1.5t发酵罐发酵的实验结果为发酵液色价>500U/mL。再经后处理工艺得到红曲米粉,其桔青霉素含量<0.080mg/kg。这一菌种与工艺参数,为工业化生产低桔青霉素的红曲米粉奠定了基础。