国外镁合金装甲研究发展

2022-01-10陈京生张艳琴田欣幸郎玉婧孙葆森

陈京生,张艳琴,李 清,田欣幸,郎玉婧,孙葆森

(1.中国兵器工业标准化研究所, 北京 100089; 2.北方材料科学与工程研究院宁波所, 浙江 宁波 315103)

1 引言

随着轻型装甲车辆以及单兵装备对轻量化和机动性的需求,先进轻质材料在这些装备防护上具有潜在的应用。镁合金具有低密度、高比刚度、高阻尼减震等特性,将成为轻型装甲车辆和单兵装备首选的防护材料之一。

镁合金作为装甲的关键性能包括高比强度、韧性、耐腐蚀性能、焊接性能、高抗弹性能以及低成本等。镁相对较轻,镁(1.74 g/cm3)的密度比铝(2.68 g/cm3)约低35%,比钢约低77%,与凯夫拉纤维相当。除了相对较轻的质量外,镁还具有良好的比刚度和阻尼特性,这2种特性都有利于抗弹和抗爆炸防护。然而与其合金相比,纯镁并不是有效的抗弹材料。镁合金是一种在结构和弹道性能方面都有应用前景的金属,其成分多种多样。镁合金AZ31B-O的平均密度为1.78 g/cm3,其密度在传统材料的范围内,适宜用于人员防护。中等强度的商用锻造镁合金板,加上相对较低的密度,转化为比强度,大致相当于5083铝装甲合金,因此,镁合金目前很受关注,美国陆军正在寻求以较轻的重量提供更大的防护。

直接涂装技术的突破使镁合金腐蚀问题已经解决,其应用主要问题是其强度与加工性能(成形性能)相互制约。因此,世界各国围绕镁合金强度提高开展了大量的研究工作。通过热处理工艺控制、变形轧制、大变形挤压、粉末冶金挤压等工艺可提高镁合金的强度。通过对镁合金微观组织和晶体结构研究,揭示镁合金强化原理,从而找出上述工艺的关键工序,最终可实现镁合金工业化强度提高。目前强变形水平已达到600 MPa以上;轧制变形水平达到400 MPa以上。

2 镁合金装甲材料强化研究

镁合金因其密度低、比强度高而受到广泛关注,是一种极具吸引力的工程材料,广泛应用于航空、航天、汽车和其他领域,同时也是装甲应用的备选材料。

镁合金装甲材料的研究主要集中在AZ31B-H24、AZ91E-T6、Electron 21、Elektron 675、WE43-T5、WE54-T5、 ZK60A-T5等材料。其中AZ31B镁合金是设计的一种通用工程合金,具有中等强度、良好的焊接性和耐腐蚀性,是美国陆军研发的第一代装甲镁合金,可作为其他装甲镁合金评估的标准合金。

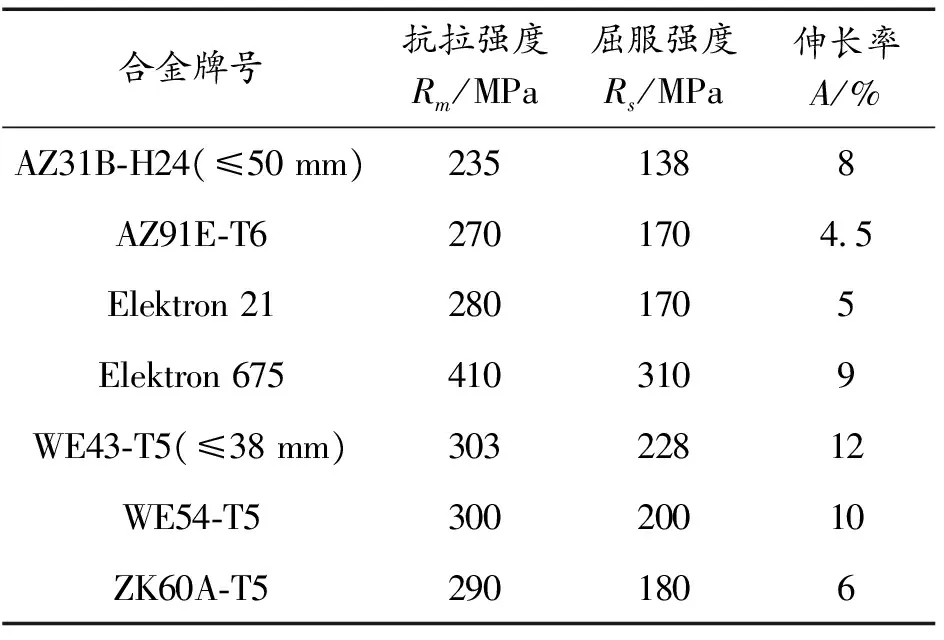

常用镁合金装甲材料的力学性能见表1。

然而,镁合金的强度与成形性能相互制约阻碍了它们的应用,因此国外诸多国家研究人员进行了大量研究工作以探索变形镁合金强化的方法。

提高镁合金强度的方法主要包括大变形工艺,微合金化,热处理以及通过镁合金在高应变率下变形的堆垛层错研究解释镁合金强化机制等。通过这些研究,获得可行的镁合金强化技术途径。

表1 常用镁合金装甲材料的力学性能

2.1 镁合金装甲材料的强化处理技术

目前镁合金强化处理方案主要包括大塑性变形(SPD),例如等通道转角挤压(ECAP)、快速凝固(RS)、双辊铸轧(TRC)等。

Li等[1]采用等通道转角挤压(ECAP)工艺,在200 ℃温度下对ZK60镁合金进行了加工,获得了晶粒尺寸为0.8 μm超细晶组织,然后在应变率高达4.0×103s-1的动态条件下使用分离式霍普金森杆进行了动态加载测试研究了ECAP镁合金动态微观结构和变形行为。研究表明:与粗晶结构相比,细晶ZK60合金在动态试验期间的强度和延展性得到改善。当平均晶粒度为4 μm时,初始流动应力高达400 MPa。这一结果是重要的,因为在车辆或装甲应用中需要合金的这种潜力。然而,目前的结果表明,ECAP后尽管较小的平均晶粒尺寸为0.8 μm,强度却降低210 MPa,这主要是由于ECAP过程中出现了碎裂和过度时效。高应变速率变形后的镁合金在透射电子显微镜检查中显示位错密度非常高,同时存在基面位错和棱柱位错。

Ding等[2]采用等通道转角挤压(ECAP)工艺,在320℃下对ZE41合金进行了加工,研究了ECAP对ZE41镁合金组织和力学性能的影响,并对其显微组织和拉伸性能进行了评价。据观察,ECAP细化了晶粒和析出物,从而改变了合金的强度和延展性。供货态(as-received)合金包含沿晶界分布的T相(Mg7Zn3Re)颗粒和在晶粒内部的少量富锆相(Zn2Zr3)颗粒。ECAP加工有效地细化了晶粒和颗粒尺寸,经过6道ECAP工序后,细晶粒的平均尺寸减小到2 μm,处理6次的样品具有230 MPa的屈服应力和20%的伸长率,而在ECAP之前为160 MPa和8%。拉伸试验观察到2种类型的孪生,即{1012}和{1011}。

Nie等[3]综述了大多数可析出强化镁合金中的析出物,并探讨了其与强化的关系,确定并讨论了与析出硬化和时效硬化相关的挑战,概述了通过析出硬化合理设计和开发更高强度和最终超高强度镁合金的指南。结果表明:这些合金中的析出现象,特别是在析出过程的非常早期阶段,仍远未被很好地理解,许多基本问题仍未解决。目前,镁合金中的析出和硬化仍有许多未解决和具有挑战性的问题,这为未来的进一步研究提供了充分的机会。这些问题包括:等温时效早期形成的析出相的结构和组成;为什么这种析出板条抗增厚?为什么它们成对或成簇形成?如何生成所需纵横比的棱柱板条?板条状析出物的惯平面和相平衡的因素;微合金元素在强化析出相的成核和生长中的精确作用;析出物在变形过程中如何与位错和孪晶相互作用等。

2.2 镁合金装甲材料的微合金化强化

铝、锌或稀土等合金元素可以使镁析出强化。这种强化镁合金的低密度导致其被用作航空、航天材料,并且(近些年来)被认为可用作装甲材料。因此,了解它们对高应变率载荷的反应变得越来越重要。

Hazell1等[4]采用平板冲击技术测量了装甲级变形镁合金Elektron 675在1D冲击载荷下的纵向应力演化,使用外差测速仪(Het-v)系统对层裂行为进行了研究,对时效和未时效材料的Hugoniot弹性极限(HEL)进行了估算。测量了Elektron 675的Hugoniot,发现其关系为Us= 4.33+1.37up(ρ0= 1.903 g/cm3)。已经测量了HEL,发现T5条件下为(0.38±0.03)GPa,F条件下为(0.27±0.02)GPa。剥落强度评估发现在(0.4~0.7)GPa之间的变化,已被证明不受时效的影响。

Gusieva等[5]为了便于深入了解不同合金添加元素影响,选择镁合金AZ31B作为基准材料。评估合金元素添加影响的关键指标是强度、微观组织和耐腐蚀性。在选择合金元素时,它们在镁中的溶解度是一个关键的标准,因此晶粒尺寸减小和/或固溶强化会导致潜在的强度增加。另外还需考虑原子半径,因为已证明较大的原子可以降低在镁合金中观察到的织构程度。研究结果表明:在铸态下具有最高晶界密度(较小晶粒尺寸)的镁合金,在挤压态下具有更均匀、更细晶粒的微观结构。力学性能与晶粒尺寸、固溶强化和沉淀物成分/含量之间的相互作用存在复杂的依赖关系。由于较高的电位和较低的电流是所希望的性能组合,元素如铝、砷、钪和铟似乎显示出改善AZ31B腐蚀性能的希望。虽然镥(Lu)的加入似乎提高了性能,但由于成本和可用性的原因,人们对其使用表示担忧。AZ31B的织构程度最高,而锶(Sr)改性的织构程度最低。所有添加合金元素的最强至最弱织构的总体排名如下:铋(Bi)、AZ31B、钪(Sc)、砷(As)、银(Ag)、镥(Lu)、铟(In)、钛(Ti)、钇(Y)、锂(Li)、锶(Sr)、钙(Ca)、BiNd和稀土基合金。

M.Bleckmann等[6]在准静态和动态应变率下,研究了Elektron 675镁合金在供货状态和不同ECAP路径后的微观组织和力学性能。力学测试表明:相对于热退火或ECAP处理的样品,供货态合金具有最高的强度。事实上,E675-4C样品的强度低于单程ECAP样品。尽管强度较低,E675-4C合金被发现在准静态拉伸载荷下具有最高水平的吸收能量,因为其延展性大大提高。研究表明,在复杂镁合金中,采用温度逐步降低法的ECAP加工方法可以实现显著的微观组织细化和伴随的力学性能提高。然而,获得的结果表明,在这项工作中使用的4步ECAP不足以同时提高强度和延展性。因此,未来的努力应集中在开发一个更复杂的工序,无论是在步骤数或温度分布方面,以便获得所需的性能提高。

Xu等[7]通过热挤压成功地研制出高强度、高延展性的高性能Mg-8.2Gd-3.8Y-1.0Zn-0.4Zr合金。分析了板状长周期堆垛有序(LPSO)相和固溶偏聚堆垛层错对动态再结晶(DRX)行为的影响。对含有板状LPSO相的Mg-Gd-Y-Zn-Zr合金进行热挤压,并研究了薄板状LPSO相和/或固溶偏析的SF对镁合金显微组织和力学性能的影响。在热挤压过程中,平均直径约为200 nm的细小平衡β-Mg5RE颗粒在合金晶界处动态弥散析出。晶界处细小的β析出可以发挥Zener钉扎效应,限制晶粒生长。在混晶内部的细小薄片是在挤压过程中形成的新晶粒。在镁合金中同时添加锌和钆/钇可以降低镁合金中的堆垛层错能(SFE),导致在基面上形成许多缺陷。DRX后的进一步变形引起的局部应变场可能会刺激堆垛层错(SF)的形成,并促进固溶原子向2种挤压态合金的弥散晶粒内的SF扩散。在均匀化后的缓慢冷却过程中形成的一些板状LPSO相是碎裂的,并且主要分布在炉冷+挤压(F+E)试样的固定晶界处,这也在热挤压过程中施加钉扎效应并影响合金的DRX。因此,通过控制LPSO相和亚稳相的析出来改变Mg-Gd-Y-Zn-Zr合金的DRX比和织构强度是一种有效的方法。F+E试样具有356 MPa的屈服强度、419 MPa的抗拉强度和17.8%的断裂伸长率;而淬火+挤压(Q+E)试样为379 MPa的拉伸屈服强度、442 MPa的抗拉强度和14.7%的断裂伸长率。

Kittner等[8]研究了双辊铸轧法生产的Mg-2Zn-1Al-0.3Ca板材的微观组织、织构、力学性能和热变形行为。双辊铸轧状态揭示了金属间化合物主要位于枝晶间区域的枝晶微观结构。双辊铸造样品在420 ℃退火2 h,然后进行平面应变压缩试验,以研究硬化和软化行为。退火处理后晶粒组织由平均直径约为19 μm的等轴晶粒组成。双辊铸造状态显示出典型的基面织构(basal texture),退火状态通过沿横向扩展基面极(basal poles)而显示出弱化的织构。双辊铸造Mg-2Zn-1Al-0.3Ca合金提供了良好的240 MPa极限拉伸强度。流动曲线表明热变形过程中发生了动态再结晶。对于从250~450 ℃的有效范围以及从0.01~10 s-1的等效对数应变率,给出计算的模型系数。双辊铸造和退火的Mg-2Zn-1Al-0.3Ca合金的塑性流动的平均活化能为180.5 kJ/mol。加工图显示了一个在370 ℃以上温度和3~10 s-1应变率范围内具有流动不稳定的区域。在这些形成条件下,沿晶界产生并生长了晶间裂纹。

2.3 镁合金装甲材料堆垛层错研究揭示强化机制

近年来,国内外研究人员通过镁合金在高应变率下变形机制的研究来探究镁合金的强化机制,从而找出强化镁合金的技术途径。

Asgari等[9]研究了钇对AE42和AE44铸造镁合金在冲击载荷下织构形成、组织演变和力学响应的影响。选择的应变率为800 s-1和1 100 s-1,并使用分离式霍普金森压杆进行试验。结果表明:高速冲击后,钇含量较低的试样中形成了较弱的基面织构。实验结果还表明,随着钇浓度的增加,冲击合金的强度、塑性和位错密度增加,孪晶率降低,表明钇对孪晶的形核和长大有明显的影响。在冲击载荷作用下,孪晶交叉处位错的积累导致了试样的开裂和断裂。在含有Al2Y的铸态试样的显微组织中,观察到了针状、球状和片状3种类型的析出相。随着合金中钇含量的进一步增加,孪晶对变形过程的贡献减小,但位错密度增加。由于Y含量的增加,孪晶活性的降低和位错密度的增加可能与第二相Al2Y体积分数的增加有关。Al2Y相可以降低孪晶系统的形核和活化,导致滑移位错(滑移变形模式)的高活化,滑移位错可以是金字塔形的〈c+a〉全位错。锥面滑移的全位错〈c+a〉与AZ和AM等其他铸造镁合金相比,滑移可导致AE合金具有更好的延展性,使AE合金成为高应变率应用的更好候选材料。

Jishnu Bhattacharyya等[10]通过该模型解释了初始中等织构的存在及其在变形过程中的演变。结果表明,适度的织构是造成板材在整个厚度和平面内行为差异的原因。该模型也有助于协调为什么平面内响应几乎各向同性,尽管存在正交各向异性(非径向对称)织构。晶体塑性模拟结果表明,板的初始织构导致板材在整个厚度方向的各向异性和近面内的各向同性。该模型还提供了导致观察到的流动响应和塑性各向异性(r值)随应变演变的机制(滑动模式)。最后,可以从模型中获得单个滑移系统的速率灵敏度。表明棱柱面滑移对速率最敏感,其次是〈c+a〉。另一方面,基面滑移和拉伸孪晶对速率不敏感。进一步的研究正在进行,包括热激活位错运动的作用,量化力学测试期间的织构演变。

3 镁合金装甲耐腐蚀性能研究

由于镁合金耐腐蚀性差,其应用受到较大限制。一般来说,通过合金化元素添加、表面涂层或镀层、表面改性等均可提高镁合金的耐腐蚀性能。镁合金若要广泛应用车辆、航空、航天、兵器等领域,就必须具有高强度、高延性和耐腐蚀性。但延性、耐腐蚀性通常和强度成反向关系。因此很难同时优化这3种性能,需要寻找3个性能提高的平衡技术途径。

Xu等[11]设计了一种超低密度(1.4 g/cm3)的镁-锂基合金,它比迄今为止报道的镁合金更坚固、更有韧性、更耐腐蚀。通过设计特定成分的镁-锂基合金,然后进行热挤压、加热(固溶处理)和水淬、低温时效(<100 ℃;WQA)和冷轧(WQAR),获得体心立方(bcc)基体中的固溶纳米结构。研究表明,均匀的碳酸锂薄膜具有抗环境腐蚀的能力,其表面覆盖率远远高于传统的六方密排(hcp)镁基合金,这解释了该合金优异的抗腐蚀性。从镁锂合金强度-延展性-腐蚀性能曲线显示出强度和耐腐蚀性的显著双重提高。硬度和耐蚀性的最佳组合是380 ℃淬火;这产生了晶粒尺寸为100 μm的完全β相基体,一些不溶的Al2Y组成颗粒从铸造和挤压阶段残留下来。透射电镜(TEM)揭示了淬火后粗晶β晶粒内不寻常的纳米结构,水淬(WQ)合金β晶粒中产生的固溶纳米结构是导致高强度和低延性的可能原因。低温下锂在bcc镁晶格中的高扩散率可能是固溶纳米结构快速形成的主要因素。

Wang等[12]在双电解质体系中,基于恒流模式发展了两步降流模式,在ZK60镁合金表面制备微弧氧化膜。用电压-时间曲线分析了涂层的生长特性,用扫描电镜表征了涂层的微观结构。同时,研究了微弧氧化膜的粗糙度、腐蚀行为和显微硬度。在“1.2A-0.6A”两步电流模式下生产的涂层显示出比在另一种模式下生产的涂层更小的腐蚀速率0.155 9 g/(m2·h)。纳米划痕实验结果表明,采用“1.2A-0.6A”模式制备的涂层与基体具有很强的结合强度。在此优化模式下,MAO工艺的能耗最低,为49.8W/(dm2·m)。在1.2~0.6 A两步电流降低模式下制备的涂层显示出最佳的耐腐蚀性、最高的附着力、最低的粗糙度和最高的显微硬度。阶梯降流方式不仅能提高微弧氧化膜的性能,而且可节能降耗。

美国陆军研究实验室Placzankis等[13]对工业纯镁(CPMg 9980B)、AZ31B-H24、AZ91C-T6、E675-T5、K1A、WE43B-T5、ZE41A和ZK60A-T5在无涂层条件下进行了实验室加速腐蚀试验,以评估它们的腐蚀性能。从中性盐雾和GM 9540P的扫描中可以明显看出,工业纯Mg在腐蚀方面是最差的。根据质量损失计算的腐蚀速率比剩余合金中最差的中性盐雾腐蚀速率高两个数量级,比循环腐蚀速率高1个数量级。AZ31B-H24与大多数其他合金相比,总体表现良好。NSF中AZ31B-H24的7.1 mpy测量值在军用规范中规定的允许范围内。NSF腐蚀以丝状开始,在72 h时最明显,然后在168 h暴露结束时向外扩展以覆盖更大的区域。AZ91C-T6观察到的耐腐蚀性非常好,在外观上可以与AA5083-H131相媲美,并且在相同条件下,在相似的暴露时间内容易超过AA2024-T3。这种合金在自然科学基金和循环暴露下几乎没有腐蚀。E675-T5合金是2种暴露条件下腐蚀最严重的合金。K1A具有与AZ31B-H24和WE43B-T5相当的耐腐蚀性。镁合金WE43B以其耐腐蚀性和良好的力学性能而闻名。它与AZ31B-H24和K1A的耐腐蚀性相似。在NSF和循环腐蚀中,尽管没有工业纯Mg或E675-T5合金差,ZE41A确实比大多数其他合金表现更差。镁合金ZK60A-T5在成分上与ZE41A相似,在暴露的腐蚀模式下与ZE41A非常相似。这种合金最著名的应用是制作抗冲击和承受高应力条件的部件。与ZE41A一样,材料损失的主要模式是点蚀,也有一些丝状腐蚀的迹象。

He等[14]通过信噪比分析研究了锂(Li)、铝(Al)、钇(Y)元素对Mg-Li-Al-(Y)合金微观组织和腐蚀行为的影响。优化后合金的腐蚀速率约为2.14 mm/y,仍高于超纯Mg的本征腐蚀速率0.3 mm/y。信噪比分析表明,影响Mg-Li-Al-(Y)合金耐蚀性的合金元素顺序为Al>Li>Y。在Mg-Li-3%Al-Y合金中,Al2Y相的均匀分布削弱了化合物与基体之间的电化学差异。Li含量影响Mg-Li合金的相结构。特别是在双相合金中,α-Mg相起阴极作用,β-Li相被溶解。具有较低腐蚀电流密度、失重率和析氢速率的Mg-Li-Al-(Y)合金的最佳成分为Mg-10Li-3Al-0.6Y合金。Mg-10Li-3Al-0.6Y合金具有较好的耐蚀性,其主要原因是Mg-10Li-3Al-0.6Y合金组织均匀;富Al颗粒与β-Li相之间减弱的微电偶腐蚀;和具有较高面积分数的均匀分布的α-Mg相作为腐蚀阻挡层。

4 镁合金装甲焊接技术研究

镁合金要在装甲车辆上获得应用,必须具有良好的焊接性能。尽管美军标准把AZ31B镁合金定义为可焊装甲,但是行业内还是对镁合金的熔化极气体保护焊(MIG)和搅拌摩擦焊(FSW)焊接技术以及焊接材料进行了大量研究。目的就是突破镁合金焊接技术,将镁合金装甲用于未来轻型战车。

4.1 搅拌摩擦焊

Wang等[15]采用10 mm厚的AZ31B镁合金,通过设置不同的搅拌摩擦焊接参数,得到了不同的焊接接头。对接头区进行了金相分析和冲击加载试验。实验研究表明,对AZ31B镁合金选择合适的搅拌摩擦焊参数,对于10 mm厚的AZ31B镁合金,搅拌头转速为600 r/min,焊接速度为120 mm/min时,接头组织致密,出现大量孪晶,有利于提高接头性能,接头的冲击载荷为母材的95.5%。但当搅拌头转速为1 000 r/min、焊接速度为120 mm/min时,接头冲击载荷仅为母材的60.3%。所有冲击试件的断裂带均表现为韧性断裂。

Dharani等[16]对FSW工艺参数和PWHT对镁焊接接头抗冲击性能的影响进行了试验研究。旨在研究镁板和焊接接头对于轻型国防车辆结构的适用性。用7.62 mm穿甲弹测定了镁(AZ31B)基体金属(BM)、搅拌摩擦焊(FSW)和焊后热处理(PWHT)靶板的实验弹道性能。搅拌头转速为1 000、1 200、1 400 r/min,焊接速度为40、50、60 mm/min。当搅拌头转速为1 200 r/min,焊接速度为50 mm/min时,获得了具有更好拉伸和冲击性能的无缺陷焊缝,接头抗拉强度最高(161.42 MPa),冲击能量为5 J。退火温度在250 ℃下进行约1 h的PWHT,与FSW接头相比,由于退火效应,PWHT接头的显微硬度有所提高。细晶结构获得最高硬度(67HV),PWHT靶观察到析出颗粒。PWHT靶板的穿深分别比BM靶板和FSW靶板低约17.55%和16.31%。弹丸穿透通道的扫描电镜观察显示绝热剪切带(ASB)的形成。与PWHT表面相比,由于大量的ASB线,弹道冲击FSW表面显示出更多的宏观裂纹。PWHT接头没有任何断裂失效模式,只有较小的裂纹和ASB线,因而提高抗弹性能。实验观察表明,AZ31B镁合金是开发轻型装甲车辆的合适替代装甲材料。

4.2 熔化极气体保护焊(MIG)

装甲镁合金应用的焊接工艺主要是MIG焊接,厚板的MIG焊接尤为重要。目前,国内外正在开展装甲镁合金的MIG焊接工艺研究。

M.Gao等[17]研究了激光熔化极气体保护焊(MIG)混合焊接AZ31镁合金。从焊缝形状、显微组织特征和力学性能等方面对激光-金属惰性气体(MIG)混合焊接AZ31镁合金进行了研究,并与单一激光焊接和电弧焊接进行了比较。混合焊缝的极限抗拉强度和伸长率远高于激光焊缝,分别达到母材的97.8%和87.5%。在此实验条件下,混合焊接的效率比单一激光焊接快1.2倍。电弧区比激光区具有更粗的晶粒尺寸和更宽的部分熔化区。结果表明:激光熔化极气体保护焊是一种有效的镁合金焊接方法。

G.Song等[18]]对AZ31B镁合金进行了脉冲金属惰性气体焊接,在优化的参数下获得了高质量的连续对接接头。研究了参数对焊缝成形和焊接稳定性的影响以及不同焊丝焊道的显微组织、力学性能和断裂情况。结果表明:熔合区和热影响区的沉淀物均匀、分散且几乎呈颗粒状。熔合区晶粒细小,与母材相比,热影响区晶粒没有长大。焊缝的极限抗拉强度可达母材的94%,平均延伸率为11%。

5 镁合金装甲抗弹性能研究

作为装甲材料,最主要的使用性能就是抗弹性能。同时还应具有良好的成形性能如焊接性能和加工性能以及低成本。因此装甲材料行业的研究人员不断探索提高镁合金的抗弹性能,兼具其他使用性能。

Do yeon HWANG等[19]实验研究了镁合金弹道高速冲击性能,镁合金在高速冲击时的动态侵彻现象。测定了镁合金(AZ31B-O)和热处理镁合金(AZ31B-200 ℃、AZ31B-300 ℃和AZ31B-430 ℃)试样的表面硬度,并研究了热处理温度对试样力学性能的影响。使用两级轻气炮,靶板设定为室温下0°倾角,撞击速度为550 m/s。研究表明,与镁合金(AZ31B-O)相比,热处理后镁合金(AZ31B-200 ℃、 AZ31B-300 ℃、AZ31B-430 ℃)的冲击功和抗侵彻性降低。高速冲击试样中产生冲击波,并在试样后部形成膨胀波。证实了2种波的相互作用,在试样中产生剪应力,并使试样断裂。

Tyrone L.Jones等[20]对AZ31B镁合金进行了评估。MENA公司生产轧制产品并进行力学试验,美国陆军研究实验室进行弹道试验。对H24和O回火合金的弹道数据进行了分析。研究表明,AZ31B镁合金板的弹道性能与5083铝相当,除了20 mm破片模拟弹(FSP)的性能低20%左右。在比较AZ31B和轧制均质装甲(RHA)的抗弹性能时,发现结果与威胁以及板材厚度有关。镁板材在0.22 cal和20 mm FSP条件下的性能优于RHA,在0.50 cal AP M2条件下的性能与RHA相当;在0.30 cal AP M2和0.50 cal FSP条件下,不如RHA的性能。AZ31B-O和AZ31B-H24对0.22-cal FSP,其性能几乎相同。

Tyrone L.Jones等[21]按照MIL-DTL-46027J的验收标准对AZ31B进行了V50实验。AP弹道性能数据显示,AZ31B对弹丸的质量系数非常相似。AZ31B厚度的增加并没有改善整体弹道性能。FSP弹道性能数据表明,对于较薄的板,AZ31B的性能优于5083Al。研究结果表明:AZ31B-H24在同等重量的基础上与5083-H131铝装甲具有竞争力。与5083-H131相比,这种镁合金对AP弹丸具有更好的抗弹性能,而5083-H131提供更好的破片防护。合金化可以提高AZ31B的层裂强度。

F.T.M.van Wegen等[22]对镁合金Elektron 675、Elektron WE54和镁-锂(9%)合金采用7.62 mm弹丸、14.5 mm API/B32和20 mm FSP进行了抗弹性能测试。为了进行比较,使用了2种标准装甲铝合金AA5083-H32和AA7075-T651。Elektron材料全部采用挤压法制备,镁锂合金为铸造。防护水平对应STANAG 4569中的3级或4级。研究结果表明:Elektron 675似乎在质量和空间系数以及开裂方面具有最佳的弹道效果。抗多发弹打击能力似乎是一个问题。到目前为止,最好的材料是MgLi,但是质量和空间系数都很低。

Sbawn M.Walsb等[23]对AZ31B-H24镁合金和5083-H131铝合金轧制板进行了等重(即面密度)评定。通过薄规格AZ3lB-H24板和5083铝合金对0.22 cal破片模拟弹丸(FSP)的V50弹道极限(抗弹性能)对比,AZ31B-H24在同等重量下优于5083-H131铝装甲。对3种镁合金(AZ3IB、WE43和E675)的准静态特定力学性能和断裂应变与4340钢和Ti-6V-4Al合金进行了比较。研究证明,在开发未来高性能头戴式防护系统时,存在正在研究的替代材料和设计方法。提供这些信息的动机是为了激励头盔材料和设计选择不太传统的方法,以便在没有过多重量增加的情况下,满足更广泛、可能更严重的威胁和作战条件要求。

Tyrone Jones等[24]和美国陆军研究实验室对AZ31B和AMX602进行了力学冶金分析和抗0.22 cal破片模拟弹丸的弹道分析与评估。将粉末冶金镁合金的力学性能和抗弹性能与常规加工的AZ31B-H24进行了比较。结果表明:初生粉末间良好的冶金结合不仅可以获得较高的抗拉强度(TS)和屈服强度(YS),而且可以获得较高的伸长率。使用雾化粉末压实挤压AMX602合金与铸锭挤压合金相比,拉伸强度(TS)和屈服强度(YS)分别增加了约35%和70%。快速凝固AMX602挤压材料抗拉强度为447 MPa,屈服强度为425 MPa,优于铝合金2014-T4。基体中大量的合金元素不利于保持较高的延伸率。晶粒细化和金属间化合物细化是改善镁合金强度和塑性平衡的有效途径,但快速凝固镁合金粉末的快速凝固工艺有待优化。

Zhen等[25]利用光学显微镜、扫描电子显微镜和透射电子显微镜研究了AM60B镁合金在500 ms-1弹丸冲击下绝热剪切带的微观结构演变。结果表明:在弹坑周围形成了变形带和相变带,不同冲击下的相变带呈现出不同的响应。证实了相变带中存在超细晶和等轴动态再结晶粒,并提出孪晶诱导的旋转动态再结晶机制是导致相变带中超细晶形成的原因。显微硬度测量表明:带中的显微硬度比基体高两倍,这应归因于应变硬化和晶粒细化。镁合金在弹道冲击下存在变形带和转变带2种类型的韧窝;镁合金变形带的变形组织由超细等轴动态再结晶晶粒组成,其形成应归因于孪晶诱导的旋转动态再结晶机制;带内显微硬度高于基体,这应归因于应变硬化和晶粒细化。

Tyrone L.Jones等[26]对挤压AMX602和ZAXE1711的显微组织、力学性能和冲击响应进行了表征。通过先进的粉末冶金工艺和化学合金化,获得了优异的力学性能。与采用铸锭坯料的AMX602挤压合金相比,粉末挤压材料的TS和YS显著提高30%~45%。采用623K的预热温度,可获得422MPa抗拉强度和14.2%延伸率的良好平衡。新型镁合金AMX602和镁合金ZAXE1711棒材与镁装甲合金AZ31B板相比,表现出优越的抗弹性能,其弹道极限高33%。

美国陆军研究实验室Jones等[27]评估了用于车辆和人员防护的高强度镁合金Elektron 675的抗弹性能和腐蚀性能。将Elektron 675与镁合金AZ31B和铝合金AA5083的性能进行了比较。研究表明,与镁AZ31B和铝合金AA5083相比,镁合金E675在同等重量的情况下提供了高达28%的弹道保护(取决于弹丸)。E675化学成分中的稀土元素增加了材料的重量。随着厚度的增加,E675比AZ31B和AA5083的抗弹性能改善百分比显著降低。这主要是由于E675缺乏延展性,从而降低了材料的能量耗散。另外,在将E675视为装甲应用的可靠解决方案之前,需要解决E675的大量开裂和极低的固有耐腐蚀性。目前E675不符合军用规范MIL-DTL-32333中规定的耐腐蚀性要求。最后,与AZ31B和AA5083相比,E675化学成分中的稀土元素可能会增加材料的成本。作为装甲材料,还需要考虑面密度和成本。

Mohamad Faizal Abdullah等[28]通过AZ31B镁合金在弹道冲击条件下的变形观测,研究镁合金在弹道冲击下的行为,以435m/s的速度对镁合金板进行了9 mm×19 mm帕拉贝鲁姆枪弹的射击,弹道试验按照NIJ标准Ⅲa级进行,分析使用9 mm×19 mm帕拉贝鲁姆弹对特定镁合金弹道冲击的影响。弹道试验表明,该弹丸在镁合金AZ31B中的穿深为8 mm,板厚为25 mm,在样品上没有观察到完全侵彻。这表明镁合金可承受9 mm×19 mm帕拉贝鲁姆弹丸的弹道冲击。

Megan L.Lynch等[29]通过穿甲(AP)和破片模拟弹丸(FSP)对镁合金WE43C的弹道性能进行了评估。针对(0.25~2.94)英寸厚的不同材料进行了V50弹道防护极限测定,对第二代镁合金WE43C进行了小口径武器/弹丸的弹道测试。所收集的数据用于确定WE43C作为美军标DTL-32333中一种新型可焊接装甲所需的最低V50弹道极限。从2014年开始,新版的标准MIL-DTL-32333A增加了WE43C镁合金。经过测试和评估表明,在不同程度上,WE43C表现出更高的强度和更高的抗弹性能,对FSP和AP威胁的弹道性能高于2009年版MIL-DTL-32333的对应材料AZ31B。合金的进一步比较表明,与AZ31B相比,WE43C略有剥落增加。

Tyrone L.Jones等[30]使用AMX602材料规格38.1 mm(1.5-in.)的棒材、101.6 mm(4-in.)板材和152.4 mm(6-in.)板材在ARL和JWRI进行了力学分析和动态冲击试验。对结果进行了参数化分析,并与常规加工的AZ31B-H24和AA5083-H131进行了比较。结果表明:AMX602的弹道性能在泰伯公司生产的38.1 mm的棒材和101.6 mm宽的板材上得到了成功的再现。总的来说,AMX602板材的性能比AZ31B镁合金的性能提高18%~31%。基于有限的实验数据,152.4 mm板产生的极限强度和延性组合低于101.6 mm板,导致V50弹道极限降低7%。尽管如此,152.4 mm板提供了足够的减速机制,超过目标AA5083板的弹道性能2%。但101.6 mm板的静态性能与弹道性能无相关性。一个可能的解释可能是该板的模具温度和坯料温度在挤压过程中不同。观察到所有板材都具有一定的抗侵彻性能。38.1 mm的棒材到152.4 mm宽的AMX602板材,出现了类似的局部损伤。

6 镁合金装甲标准与规范

随着镁合金技术的发展,国内外在镁合金标准制定方面也是快速发展。目前已制定出镁合金材料制备、零部件制备以及理化检测等方面标准,形成较为完整的镁合金标准体系。装甲镁合金在近20多年取得快速发展,但与装甲钢、装甲钛合金标准制定方面相比还存在差距。在装甲镁合金,美国目前制定了世界上第一个装甲镁合金标准,包含2种镁合金,已经更新四个版本,而我国还未制定装甲镁合金标准。

6.1 国外装甲镁合金标准的发展

美国在镁合金标准制定方面进行了广泛的研究,美国材料与试验协会(ASTM)、汽车工程师学会(SAE)以及美国国防部先后制定了镁合金材料基零部件以及理化检测标准规范。如ASTM B80-15《镁合金砂型铸件标准》、ASTM B90/B90M-15《镁合金薄板和厚板标准规范》、ASTM B91-17《镁合金锻件标准》、ASTM B92/B92M-17《用于熔炼的未合金化镁锭和棒标准》、ASTM B93/B93M-15《用于砂型铸件、永久模铸件和压铸件的镁合金锭标准》、ASTM B94-18《镁合金压铸件标准》、ASTM B107/B107M-13《镁合金挤压棒材、型材、管材和线材的标准规范》、ASTM B199-17《镁合金永久模铸件标准规范》、ASTM B296-20《铸造和锻造镁合金回火标志的标准实施规程》、ASTM B403-20《镁合金精密铸件标准规范》、ASTM B661-12(2020)《镁合金热处理标准规程》、ASTM B843-18E1《阴极保护用镁合金阳极的标准规范》、ASTM B951-11(2018)《铸造和锻造的非合金化镁和镁合金的编码标准实施规程》、ASTM B953-13《光谱化学分析用镁和镁合金取样的标准实施规程》、ASTM B954-15《用原子发射光谱法分析镁和镁合金的标准试验方法》等。美国汽车工程师协会也制定了镁合金标准,如SAE AMS2466、SAE AMS2475、SAE AMS4420、SAE AMS4387、SAE AMS4392、SAE AMS4393、SAE AMS4394、SAE AMS4395、SAE AMS4396、SAE AMS4398、SAE AMS4399、SAE AMS4400、SAE J465、SAE J466、SAE AMS-M-45202、SAE AMS2768、SAE AMS4362等标准。

日本标准协会也制定了大量镁合金变形合金和铸造合金以及铸锻件和检测标准等,如JIS H 2150《镁合金锭》《21 March 2017》、JIS H 2221《用于铸件的镁合金锭》(20 August 2006)、JIS H 2222《用于压铸件的镁合金锭》(21 December 2020)、JIS H 4201《镁合金薄板、厚板和坯料》(20 March 2018)、JIS H 4202《镁合金无缝管》(22 October 2018)、JIS H 4203《镁合金棒材和丝材》(22 October 2018)、JIS H 4204《镁合金挤压件》(22 October 2018)、JIS H 4205 《镁合金锻件》(August 20,2020 )、JIS H 5203《镁合金铸件》(20 August 2006)、JIS H 5303《镁合金压铸件》(21 December 2020)、JIS H 0543《镁合金薄板测定弯曲性能的试验方法》(20 March 2014)、JIS H 0544《镁合金燃烧性试验方法》(20 November 2017)、JIS H 1322《镁和镁合金火花放电原子发射光谱分析方法》(21 March 2017)、JIS H 1339《镁及镁合金中铍的测定方法》(20 May 2010)、JIS H 8651《用于镁和镁合金的转换和阳极氧化物涂层》(22 August 2011)。

国际标准组织(ISO)和欧盟标准(EN)也制定了大量镁合金标准,如变形镁及镁合金、镁合金锭和铸件、镁及镁合金轧制厚板和薄板、变形镁及镁合金挤压杆/棒材和管材、镁及镁合金锭洁净度评价方法、镁合金抗应力腐蚀性测定等38项(现行和在研标准),代号为ISO 3116∶2019、ISO 16220∶2017、ISO 16374∶2016、ISO 23694∶2021、ISO 23700∶2021、ISO 20728∶2018。在研标准为镁及镁合金钠、砷、锶、镍的测定,其中钠的测定方法为电感耦合等离子体原子发射光谱法;砷、锶、镍的测定方法为电感耦合等离子体光学发射光谱法。

欧洲标准化委员会(Comité Européen de Normalisation,CEN)也相继制定了相关镁合金的标准,涉及镁合金熔炼、铸造、焊接等,标准号包括EN 2076-1∶1989、EN 2076-2∶1989、EN 2076-3∶1989、EN 2076-1∶1989/A1∶1993、EN 4340∶2002、EN 2731∶2005、EN 2732∶2005、EN 4615∶2005、EN 1754∶2015、EN 1559-5∶2017、EN 12421∶2017、EN ISO 20728∶2018、EN 1753∶2019。

苏联和俄罗斯也制定了大量镁合金标准,涉及镁合金铸件、变形制品以及镁合金合金元素和杂质的测定方法等,标准号为GOST 18351-73、GOST 19441-74、GOST 21990-76、GOST 3240.0-76、GOST 3240.1-76、GOST 3240.2-76、GOST 3240.3-76、GOST 3240.4-76、GOST 3240.5-76、GOST 3240.6-76、GOST 3240.7-76、GOST 3240.8-76、GOST 3240.9-76、GOST 3240.10-76、GOST 3240.11-76、GOST 3240.12-76、GOST 3240.13-76、GOST 3240.14-76、GOST 3240.15-76、GOST 3240.16-76、GOST 3240.17-76、GOST 3240.18-76、GOST 3240.19-76、GOST 3240.20-76、GOST 3240.21-76、GOST 14957-76、GOST 2581-78、GOST 7728-79、GOST 2856-79、GOST 19657-84、GOST R 56031-2014。从GOST标准来看,俄罗斯镁合金标准未及时修订。

为了制订镁合金装甲标准,美国陆军研究实验室(ARL)和北美镁Elektron公司(MENA)Tyrone L.Jones1 and Richard D.DeLorme等[31]共同开发和评估了商用镁合金AZ31B-H24回火轧制板材。开展了AZ31B镁合金弹道规范的研究。MENA生产轧制产品并进行力学分析,而ARL进行弹道分析。采用不同的穿甲弹和模拟破片弹(FSP)对镁合金板与5083-H131铝合金回火轧板的最低性能要求进行了参数比较。该研究产生的数据将用于制定镁合金AZ31B的弹道规范。

所有板材均按照ASTM-B90和/或AMS-4377(AZ31B-H24)和MIL-A/DTL-46027K(5083-H131)制造。根据MIL-STD-662F,对所有轧制AZ31B-H24镁板样品进行了弹道试验。弹道结果采用标准V50试验方法进行表征,也记录在MIL-STD-662F中。根据5083-H131装甲材料规范MIL-DTL-46027K(MR)的规定,为每个标称板厚度选择弹道弹丸。用于评估镁合金板的特定弹丸为0.30-cal APM2和0.50-cal APM2和0.50-cal和20 mm FSP。所有的弹道数据用于镁合金装甲标准制定。

美国于2009年7月29日颁布了第一个装甲镁合金标准MIL-DTL-32333(MR)《AZ31B 镁合金披可焊甲板》。该标准规定了AZ31B镁合金的化学成分,耐腐蚀性能、力学性能、拉伸性能、压缩性能、抗弹性能等的测试与试验方法。镁合金AZ31B装甲板的弹道测试采用V50弹道试验(MIL-STD-662)。该标准涵盖的材料只有AZ31B。2014年,美国对MIL-DTL-32333(MR)进行了修订,于4月30日颁布了MIL-DTL-32333 NOTICE-1(20140430),在该标准中新增了WE43C装甲镁合金。2019年,对MIL-DTL-32333(MR)再次进行了修订,并于7月4日颁布了MIL-DTL-32333A《可焊AZ31B镁合金装甲板》(20190704)。2020年,对MIL-DTL-32333A又进行修订,于9月11日颁布MIL-DTL-32333A AMENDMENT-1《可焊AZ31B镁合金装甲板》(20200911)。

6.2 国内装甲镁合金标准的发展

随着镁合金技术的发展,我国也制定了镁合金的国家标准、行业标准等,同时也采用美国ASTM、国际标准化组织ISO和欧洲标准化委员会的镁合金标准。标准涉及铸造镁合金、变形镁合金、镁合金棒材、带材、板材、型材及热挤压棒材和管材等标准,以及镁合金合金元素测定标准等。标准号包括GB/T 4296-2004、GB/T 4297-2004、 GB/T 5154-2010、GB/T 25747-2010、GB/T 26637-2011、 GB/T 5155-2013、GB/T 5156-2013、GB/T 5153-2016、GB/T 19078-2016、GB/ T1177-2018、GB/T 13820-2018以及行业标准和企业标准等。另外我国也执行有些国外的标准如ASTM和ISO等组织的标准。

兵器工业集团五二研究所轻合金装甲技术团队历经10年成功研制了我国具有自主知识产权的最新型中高强防护与结构功能一体化变形镁合金材料。2021年2月24日全国有色金属标准化技术委员会授予该合金牌号VW91M,正式列为国家合金牌号。VW91M镁合金具有优良的防护、焊接及耐蚀性能,综合性能优异。VW91M合金同时具备十分优良的加工性能,特别适合制造大规格轧制板材、锻材及型材。该镁合金的研制成功标志着我国装甲镁合金的重大突破。

6.3 国内外镁合金装甲标准对比分析

国内外都制定了大量镁合金相关标准,我国与国外先进水平差距不大。目前只有美国制定了镁合金装甲标准MIL-DTL-32333A AMENDMENT-1《可焊AZ31B镁合金装甲板》(2020年9月11日)。其他国家都没有制定镁合金装甲标准。我国已研制出装甲镁合金材料VW91M并已纳入国家标准。

7 建议

1) 建议国家和有关集团公司在已有镁合金装甲材料(VW91M)的基础上,进一步开展镁合金装甲基础研究和应用研究以及工程化研究,制定切实可行的发展目标,从材料成分设计、大塑性变形、先进热处理工艺以及镁合金材料晶体结构科学研究入手,深度研究镁合金的纳米化、滑移、孪晶、堆垛层错等,建立以基础研究、应用研究以及工程化研究为主体的镁合金装甲研究团队,不断提高镁合金的强度、韧性、耐腐蚀性能、加工性能、可焊性等,为我国国防装备提供高性能镁合金装甲防护材料。

2) 建议加强国防系统镁合金装甲测试标准化工作,组织各单位标准化机构进行需求调研,开展新型镁合金装甲材料以及制造技术标准研究,尽快建立我国镁合金装甲标准规范,逐步建立起轻型装甲车辆和单兵装备用镁合金装甲材料标准体系,并拓展到整个国防用镁合金标准体系,规范军用镁合金的应用,提高镁合金应用水平。