非离子型Gemini表面活性剂的合成及其在棉织物防沾色皂洗中的应用

2022-01-09程倩倩周向东

程倩倩,周向东

(1.苏州大学纺织与服装工程学院,江苏苏州 215021;2.苏州大学现代丝绸国家工程实验室,江苏苏州 215123)

在固色过程中,活性染料与纤维间会发生反应,但同时自身也会发生水解,使染料失去反应活性,以水溶性状态附着在纤维表面和缝隙中形成浮色[1-3]。通常在固色后会对织物进行皂洗处理,传统皂洗剂成分中含有的一些表面活性剂存在生物可降解性差,有致毒性以及环境激素等一系列问题[4-5]。国家近年来大力倡导环境保护,所以急需开发一种环保无污染且适用于活性染料的皂洗剂。由葡萄糖及其衍生物合成的葡萄糖酰胺Gemini 表面活性剂具有良好的生物降解性和环境相容性,可用作防沾色皂洗剂[6-7]。本实验以葡萄糖酸内酯、二乙烯三胺、烷基环氧聚醚和月桂酰氯等为原料,合成分子中含有葡萄糖酰胺链段的非离子型Gemini 表面活性剂GDAPC。将其运用于棉织物的防沾色皂洗,有利于环境保护。同时该表面活性剂可以通过聚氧乙烯链与活性染料形成氢键结合,阻止染料沾染织物;还可以附着在纤维表面形成一层保护膜,达到防沾色效果。

1 实验

1.1 材料和仪器

织物:棉针织物(283 g/m2,市售)。

试剂:二乙烯三胺、葡萄糖酸内酯(分析纯,上海萨恩化学技术有限公司),烷基环氧聚醚(工业级,常州纤染助剂有限公司),聚乙烯吡咯烷酮-K30、月桂酰氯(分析纯,江苏强盛功能化学股份有限公司),聚丙烯酸钠(分析纯,上海阿拉丁生化科技股份有限公司),氯化钠,氢氧化钠,碳酸钠。

仪器:JJ200 精密电子天平(常熟双杰测量仪器厂),S212-90BC 数显恒温搅拌器、W-205 恒温水浴锅(上海申胜生物科技有限公司),Nicolet 5700型红外光谱仪(美国尼高力公司),Hunter Lab UltraScan PRO彩色分光光度计(美国Hunter Lab公司),DHG-9146A电热恒温干燥箱(上海精宏实验设备有限公司),UV-2550型紫外-可见分光光度计(日本津岛公司)。

1.2 GDAPC 的合成原理和方法

合成反应路线如下:

合成方法:取一定量葡萄糖酸内酯于150 mL 烧杯中,用适量N,N-二甲基甲酰胺(DMF)充分溶解后,加入装有搅拌杆和冷凝回流装置的四口烧瓶中。加入一定量二乙烯三胺,将搭好的装置于90 ℃水浴锅中恒温反应5 h;继续加入一定量烷基环氧聚醚,90 ℃下恒温反应3 h;在中间体反应完毕后,将水浴锅温度降至0 ℃左右,用刻度滴管缓慢滴入一定量月桂酰氯,同时加入适量缚酸剂三乙胺,并通入氮气将反应生成的氯化氢气体排入尾气吸收装置中,促进反应正向移动,有利于反应更充分;反应结束后通过减压蒸馏得到粗产物,用正己烷和丙酮分别洗3 次,冷冻干燥得到GDAPC。

1.3 活性染料染色

工艺配方:活性红3BF 2%(omf),NaCl 20 g/L,Na2CO315 g/L,浴比1∶50。工艺曲线如下:

其中染后水洗主要是为了洗除纤维上残留的Na2CO3,防止在高温皂洗条件下,已经以共价键合固着的染料因为高温碱性条件而发生水解断键,从纤维上脱落下来。

1.4 实验方法

防沾色:配制不同质量浓度的GDAPC 皂洗溶液[活性红3BF 2%(omf)],将温度升高到98 ℃,把未染色的纯棉针织物投入其中处理15 min(浴比1∶50),取出织物去除多余水分,40 ℃烘干,测量沾色色差dE。PAAS 及聚乙烯吡咯烷酮-K30(PVP-K30)的防沾色实验同GDAPC。

去浮色:配制不同质量浓度的GDAPC 皂洗溶液,用常规皂洗工艺(98 ℃处理15 min)处理染色棉织物(浴比1∶50)。皂洗结束后取上层清液进行定容,通过紫外-可见分光光度计测定皂洗残液在染料最大吸收波长处的吸光度,吸光度越大,GDAPC 去浮色能力越强。PAAS 及PVP-K30的去浮色实验同GDAPC。

1.5 测试

1.5.1 傅里叶变换红外光谱(AIR-FTIR)

取少量目标产物涂抹在溴化钾盐片上,在红外光谱仪上采用衰减全反射率(ATR)模式记录,并用Origin8.5软件处理实验数据。

1.5.2 防沾色性

采用彩色分光光度计测定色差dE 值(以白布为标样),每一染样均匀取4处测定,取平均值。

1.5.3 耐皂洗色牢度

参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》,采用耐洗色牢度试验机测试,分别评定皂洗褪色(GB/T 250—2008 褪色用灰色样卡)和白布沾色(GB/T 251—2008沾色用灰色样卡)级别。

1.5.4 耐摩擦色牢度

参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》,使用摩擦牢度仪测定。

2 结果与讨论

2.1 AIR-FTIR

图1a 中,3 453 cm-1处出现的峰由中间体Ⅰ的羟基伸缩振动产生;图1b 中,3 415 cm-1处的峰是羟基的伸缩振动峰发生了偏移,同时在948 cm-1处出现的新峰由C—N 伸缩振动产生[8],表明反应成功进行;图1c 中,1 724 cm-1处出现羰基特征峰,1 182 cm-1处出现的新峰由酯基中的C—O 伸缩振动产生,表明酰氯成功反应到中间体Ⅱ上[9]。

图1 GDAPC 及其中间产物的AIR-FTIR 谱图

2.2 不同表面活性剂对棉织物防沾色皂洗效果的影响

用硬水(自来水,硬度为380 mg/L,以CaCO3计)进行防沾色实验。由图2 可知,当溶液为硬水且不添加GDAPC 时,白布沾色严重,当添加少量GDAPC 后,白布沾色显著下降,在质量浓度为1 g/L 时,沾色色差为25.0,防沾色效果最佳。这是由于GDAPC 分子中的聚氧乙烯链可以和活性染料形成氢键结合,阻碍染料沾染织物。此外,GDAPC 大分子会在织物表面形成一层保护膜,减少活性染料及其水解产物与纤维接触,达到防沾色效果[10]。PAAS 能够与硬水中的Ca2+、Mg2+生成可溶性螯合物,实现对硬水的软化,因而PAAS 的沾色色差最小低至23.0,而PVP-K30 则不具备这种螯合能力。

图2 不同表面活性剂对棉织物的沾色色差

用硬水进行去浮色实验。由图3 可以看出,随着GDAPC 质量浓度增加,吸光度先逐渐增加;1 g/L 时GDAPC 的浮色洗除能力上升至最大值,吸光度达到0.141;GDAPC 质量浓度继续增加,吸光度趋于稳定。而在硬水中,PAAS 同样表现出优于PVP-K30 的去浮色能力,主要是由于PAAS 对硬水有螯合作用,可以软化硬水。

图3 不同表面活性剂对棉织物的去浮色能力

2.3 GDAPC 与PAAS复配皂洗效果

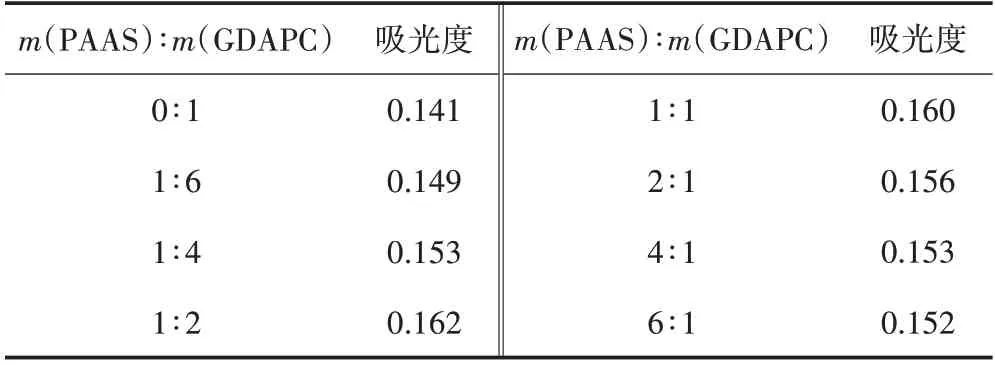

PAAS 在硬水中展现出了比PVP-K30 更为理想的皂洗效果。因此选择PAAS 与GDAPC 进行复配。按照不同质量比将GDAPC 与PAAS 复配成2 g/L 溶液,考察溶液的防沾色性能以及去浮色性能,结果如表1和表2所示。

由表1 可知,相较于单独使用GDAPC,GDAPC 与PAAS 复配后的防沾色效果明显变好。当PAAS 与GDAPC 复配质量比为1∶2 时,沾色色差最小(19.5),复配效果较好。

表1 PAAS 与GDAPC 复配比对棉织物防沾色性能的影响

由表2可以看出,相较于单独使用GDAPC,PAAS与GDAPC 复配后的去浮色能力明显提高。同样在复配质量比为1∶2 时,吸光度为0.162,此时的浮色洗除效果最佳,表明以该比例复配的皂洗剂极大地发挥了非离子表面活性剂与高分子表面活性剂之间的协同作用。

表2 PAAS 与GDAPC 复配比对棉织物去浮色性能的影响

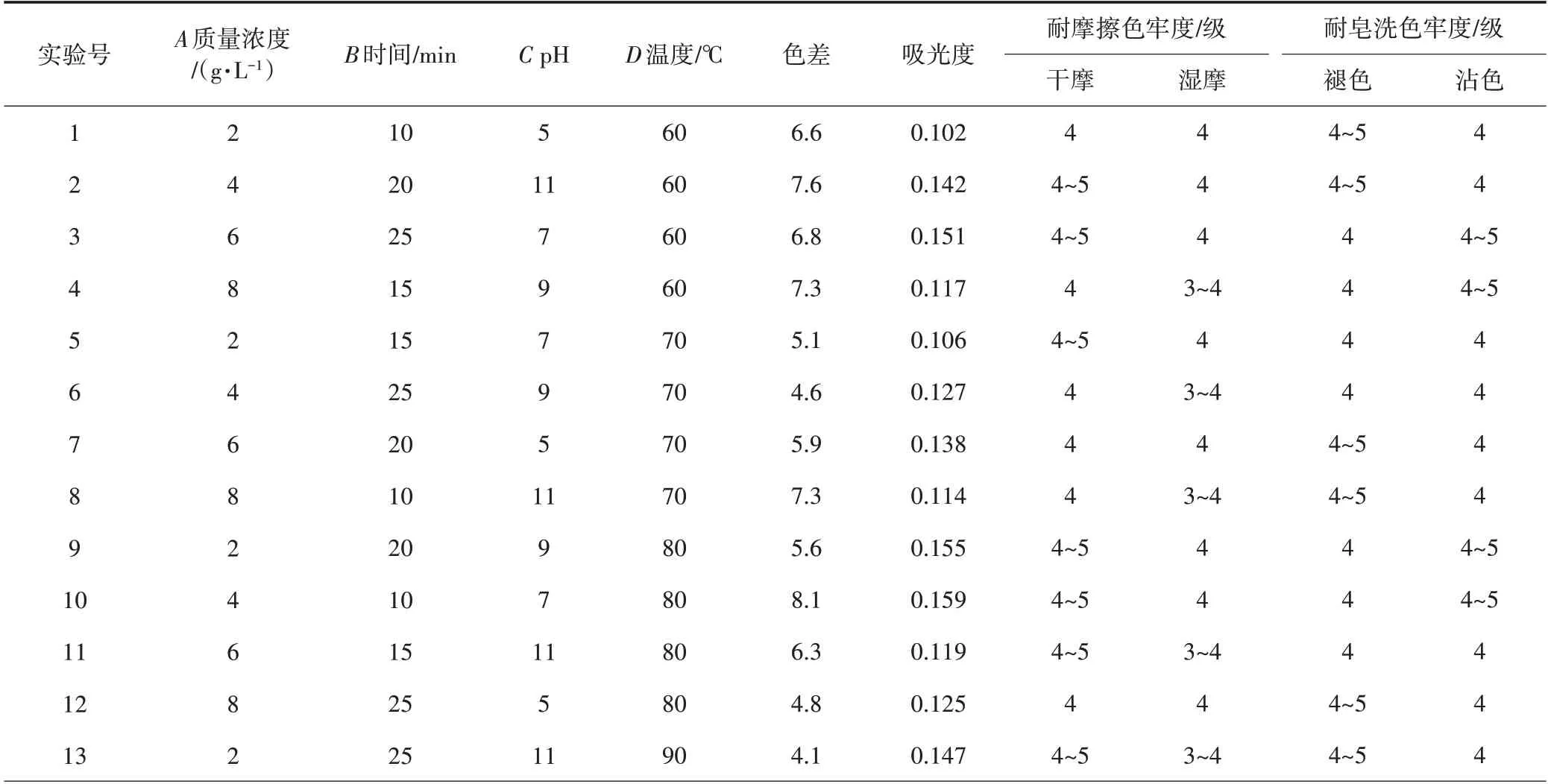

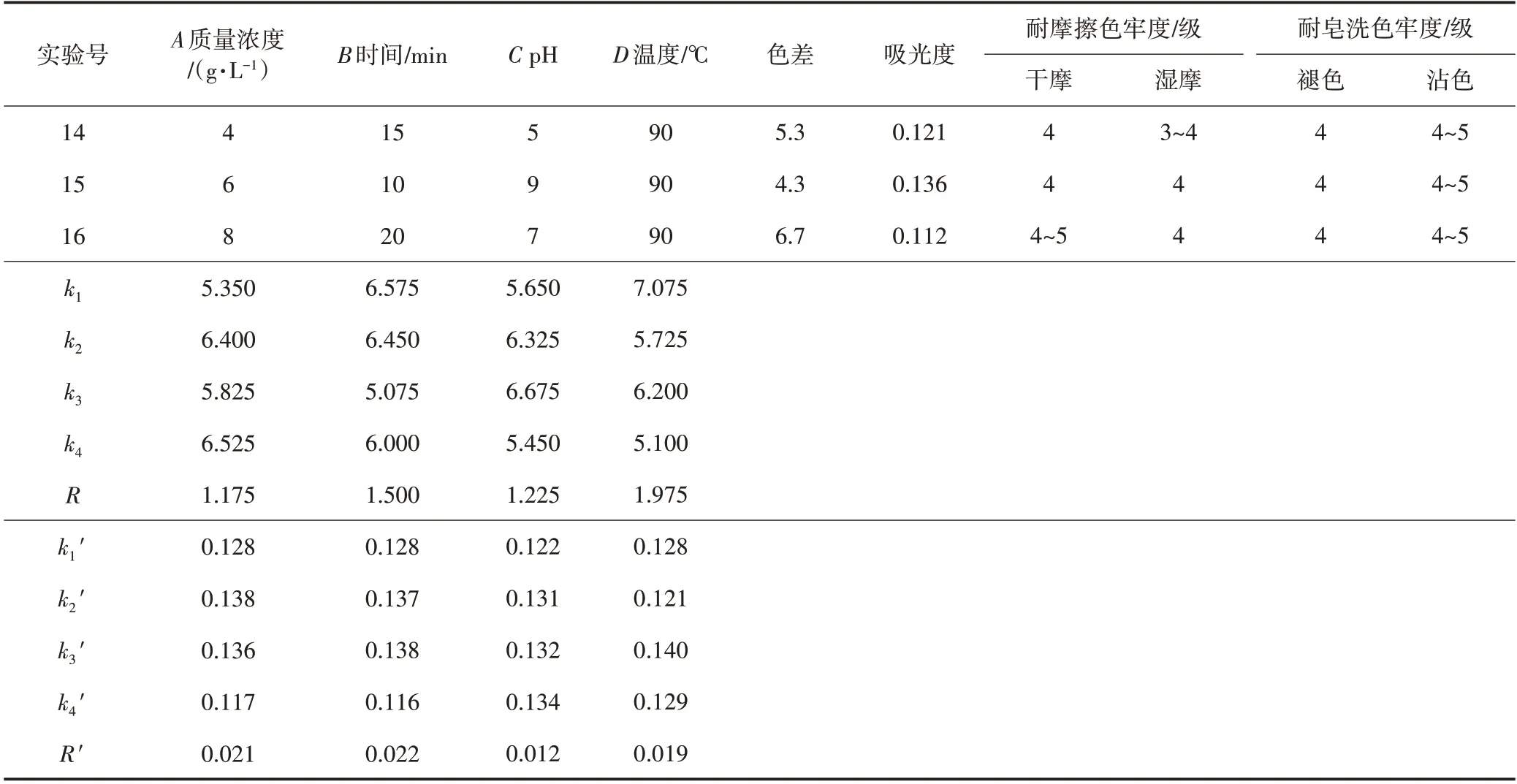

2.4 皂洗工艺条件优化

以PAAS 与GDAPC 质量比为1∶2 复配皂洗剂,选取洗涤性较差、色牢度相对较低的活性红3BF 进行皂洗实验,通过改变pH、皂洗温度、皂洗时间以及皂洗剂质量浓度,考察这些因素对皂洗效果的影响,结果如表3所示。

表3 复配皂洗剂皂洗工艺条件正交实验

续表3

从表3 可以看出,不用因素对皂洗残液吸光度以及标样白布与沾色白布的色差影响呈现相同的规律。温度对皂洗效果的影响明显高于皂洗液pH。皂洗液pH 升高有利于浮色的去除,随着皂洗时间的延长更有利于洗除浮色。综合考虑确定该皂洗剂的优化应用工艺条件为A2B3C3D4,即皂洗剂质量浓度4 g/L,皂洗时间20 min,皂洗温度90 ℃,pH 9。各种条件下处理的棉织物耐皂洗色牢度和耐干摩擦色牢度较好,等级均不低于4 级,部分条件下耐湿摩擦色牢度为3~4级。

2.5 不同皂洗剂的皂洗效果

活性染料皂洗剂的性能主要通过去浮色性能、防沾色性能、色牢度3 个方面进行综合评定。将皂洗剂XC-W(BASF 公司皂洗剂)、GDAPC 及其复配皂洗剂的皂洗效果进行对照,所用染料为活性红KE-7B,结果如表4所示。

表4 不同皂洗剂对棉织物的防沾色皂洗效果

由表4 可以看出,XC-W 的防沾色和去浮色性能优于GDAPC,但相差较小,且二者耐皂洗色牢度和耐摩擦色牢度基本接近。当GDAPC 与PAAS 复配后,吸光度值可达0.131,沾色色差低至6.3,可综合提高防沾色及去浮色能力,且皂洗后染色织物的耐皂洗色牢度和耐摩擦色牢度较XC-W 无明显变化,皂洗效果接近XC-W。

3 结论

(1)以葡萄糖酸内酯、二乙烯三胺、烷基环氧聚醚和月桂酰氯为原料合成了非离子型Gemini 表面活性剂GDAPC。对GDAPC 进行红外分析,结果表明亲水性的烷基环氧聚醚和疏水性的月桂酰氯成功接入表面活性剂体系内。

(2)在使用硬水的条件下,选择活性红3BF 染料进行皂洗实验,当GDAPC 质量浓度为1 g/L 时,沾色色差最小为25.0,吸光度最大为0.141,具有较好的防沾色、去浮色效果。将GDAPC 和水溶性高分子PAAS进行复配,当PAAS 与GDAPC 质量比为1∶2 时,沾色色差最小(19.5),吸光度最大(0.162)。复配后皂洗的优化工艺条件为:皂洗剂质量浓度4 g/L,皂洗时间20 min,皂洗温度90 ℃,pH 9。在此条件下,GDAPC 复配皂洗剂的吸光度可达0.131,沾色色差低至6.3,皂洗效果接近于XC-W。