预热温度对U75V激光熔覆成形性能的影响

2022-01-07寇荣魁朱加雷焦向东童佟李丛伟

寇荣魁, 朱加雷, 焦向东, 童佟, 李丛伟

(北京石油化工学院,北京 102600)

0 前言

统计数据显示,到“十三五”期末,我国投入使用的高铁线路总长超过3.8万公里,位居世界第一[1]。随着运行线路和建设里程的持续增多,轨道出现了侧磨、剥离、擦伤、硌伤等损伤[2]。根据TB/T 3119—2005《铁道旧轨使用和整修技术条件》规定,可使用激光熔覆进行修复,获得熔覆层后通过切削加工的方式重新实现旧轨的修整再使用[3-4]。

激光熔覆存在极热极冷的“淬火”特性,导致钢轨的熔覆区与热影响区极易出现大量的马氏体组织,不符合钢轨修复时禁止马氏体出现的要求[5-6]。根据研究[7-11]可知,温度对马氏体组织的转变影响很大。彭谦等人[12]研究预热对激光熔覆12CrNi2合金钢组织、硬度和拉伸性能的影响,结果表明,未预热的单层熔覆层组织为板条马氏体,多层熔覆层组织为回火马氏体和贝氏体混合组织,而预热的单层熔覆层组织为贝氏体,多层熔覆层组织主要为粒状贝氏体,预热比未预热的截面硬度分布更均匀。Hu等人[13]研究10Ni3CrMoV钢在室温和不同预热温度下的焊接性能,结果表明,在120 ℃下,粗晶区和熔合区组织具有较高的抗冷裂性和良好的冲击韧性,在120 ℃下获得的焊接接头具有良好的力学性能,能够满足造船工业的技术要求。Su等人[14]研究了预热对42CrMo4/38MnVS6激光焊接接头组织和力学性能的影响,结果表明,未预热的焊缝组织为片状马氏体;随着预热温度的升高,焊缝中的片状马氏体开始向板条马氏体转变,并再生铁素体和贝氏体。与不预热相比,预热后的焊接接头抗拉强度有所提高。Cai等人[15]利用有限元程序分析了不同预热温度下的温度场和组织转变的变化规律,结果表明,当预热温度为20~300 ℃时,随着预热温度的升高,熔覆层中贝氏体含量逐渐增加,铁素体和马氏体含量逐渐减少;但当预热温度高于300 ℃时,随着预热温度的升高,熔覆层的冷却速率急剧下降,铁素体含量增加,贝氏体含量减少。

文中拟通过对熔覆试件进行不同温度下的预热处理,研究不同预热温度下熔覆层的成形效果,并分析最佳预热温度下熔覆层的微观组织、硬度及与母材性能的匹配程度。旨在通过预热处理降低冷却速度,改变激光熔覆极冷极热的“淬火”特性,以达到减少或者杜绝马氏体组织产生的目标,这对于进一步优化钢轨熔覆修复具有重要意义。

1 试验材料与研究方法

1.1 激光填丝熔覆工艺

母材采用10 mm厚度的U75V钢轨片状基板, 焊丝采用直径1.2 mm的AFEW6-86合金钢丝材,母材与焊丝的具体成分见表1。使用RFL-C6000X光纤激光器和JR-P32-001激光头进行试验。根据前期试验,得到了优化的单层激光熔覆工艺参数见表2。

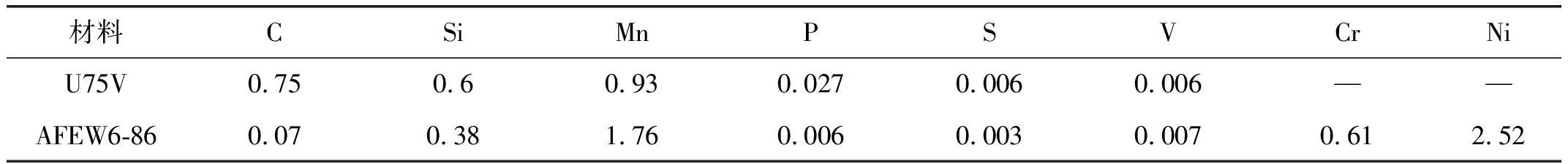

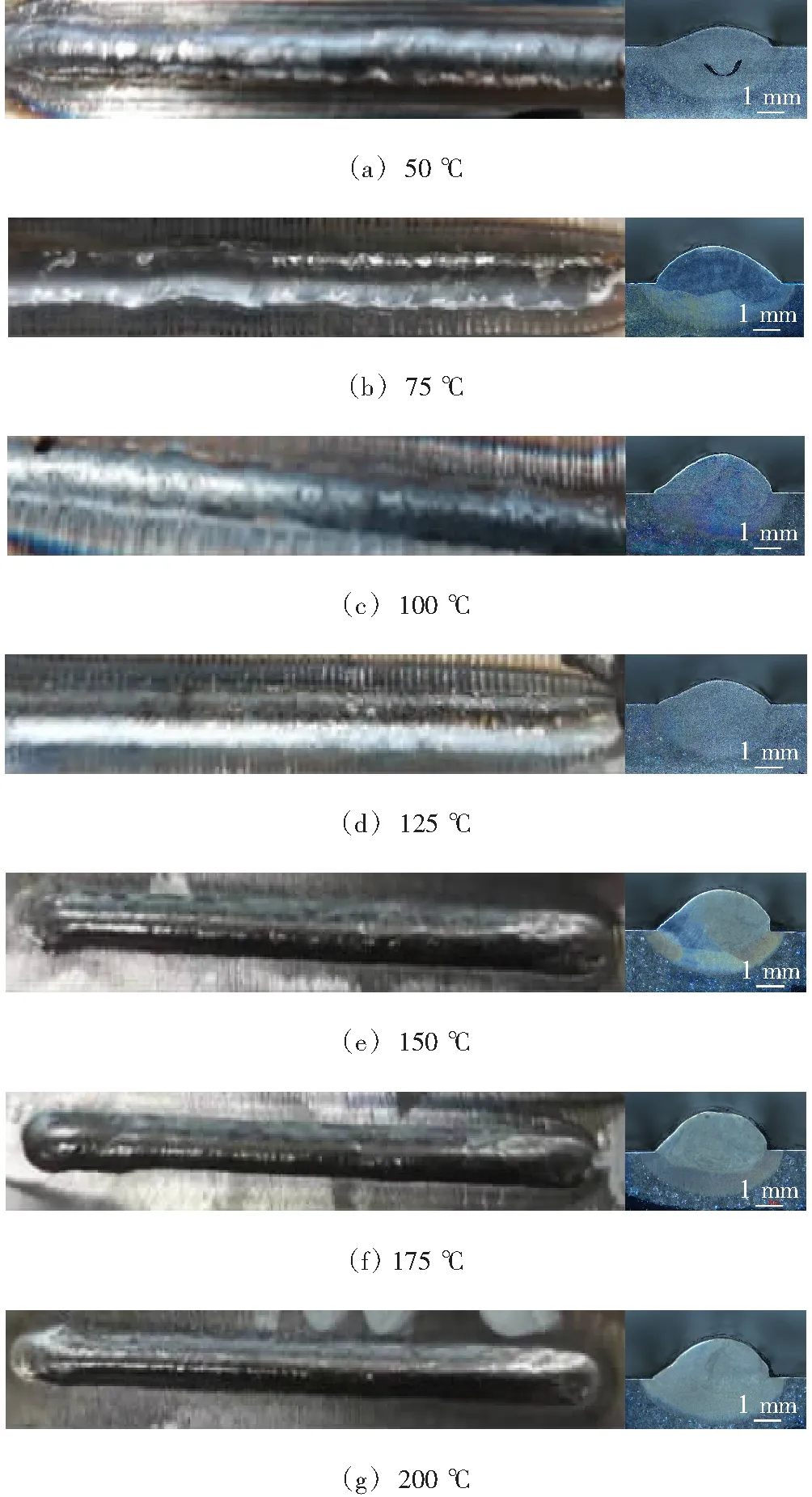

表1 U75V钢轨和AFEW6-86铁基合金的化学成分(质量分数,%)

表2 激光熔覆工艺参数

1.2 预热工艺

将母材放在CT-946B微电脑控温加热板进行加热,达到指定温度后停止加热。通过对母材在50~200 ℃温度梯度内预热,取值25 ℃为温度差,研究不同预热温度下熔覆层成形效果及性能变化。

2 试验材料与研究方法

2.1 熔覆层高度的研究分析

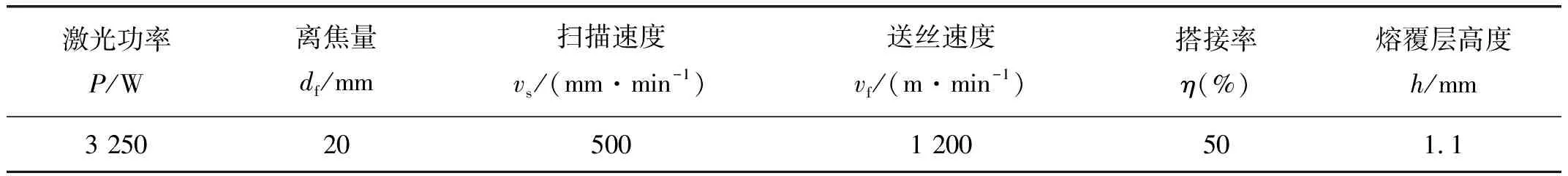

以5层5道为试验基础,利用操作平台向上抬升z轴逐层堆积,熔覆层高度分别为0.8 mm,1.0 mm,1.2 mm,1.4 mm,研究高度变化与成形质量的影响,为研究预热对多层多道激光熔覆的影响提供基础。选择不同的熔覆层高度下多层熔覆层的成形效果如图1所示。

图1 不同熔覆层高度下多层熔覆层的成形效果

由图1分析可知,当抬升高度小于单层熔覆层高度1.1 mm时,焊丝受激光能量影响较大,图1a和图1b的外部边缘位置随着堆积层数的增加出现了一定程度的熔池下淌,整个熔覆层高低不一。当熔覆层高度为1.2 mm时,熔覆层外观平滑明亮且边缘无塌陷,熔覆层顶层平整度较高,熔覆层边界呈现圆弧形。当熔覆层高度过大时,熔覆层与下层之间结合性会越来越差,导致熔池的流淌,形成图1d所示的凹坑缺陷。选用熔覆层高度为1.2 mm进行多层堆积成形效果良好,表面平整光滑。

2.2 预热处理对熔覆层成形的影响

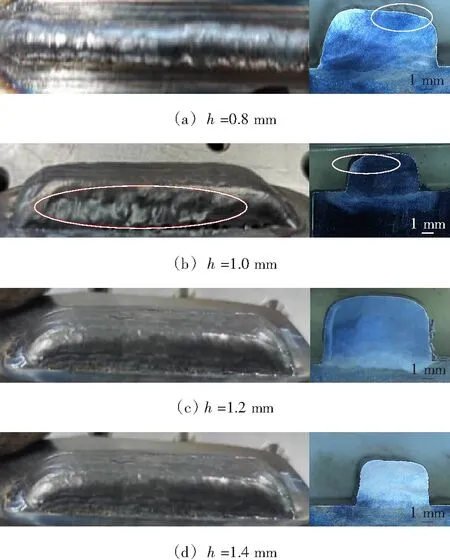

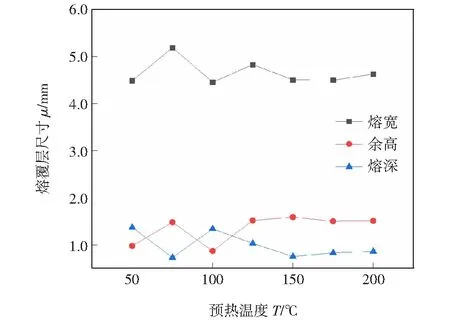

50~200 ℃预热温度梯度内单层熔覆层的成形效果如图2所示,熔覆层尺寸变化如图3所示。由图2中各宏观截面图分析可知,当预热温度较小时,温度与最佳参数之间的匹配度较差,熔覆层出现了较大的孔洞和熔深分布不均匀的缺陷,熔覆层整体尺寸波动较大。孔洞的产生原因是低温板材在熔覆过程中金属元素蒸发变快,促进了小孔的涡流作用,使得更多氩气进入,导致形成孔洞。熔深分布不均匀的原因是低温板材在熔覆过程中熔池中低熔点的元素挥发速度加快,形成的等离子云团阻碍了部分母材受到激光作用能量,不能形成完整的熔池。

图2 不同预热温度下熔覆层成形

对比图3分析可知,当预热温度大于125 ℃后,熔覆层的各尺寸变化平稳,但预热温度过大容易使熔覆层往一边塌陷。因此,125 ℃为最佳预热温度,熔覆层熔宽和余高分别为4.8 mm和1.6 mm。

图3 预热温度对熔覆尺寸影响

根据图4分析可知,最佳参数与最佳预热温度下堆积的多层熔覆层的成形效果良好,各道之间的熔合良好、搭接效率较高,且熔覆层的表面平整光滑、无缺陷存在。

图4 最佳预热多层熔覆层

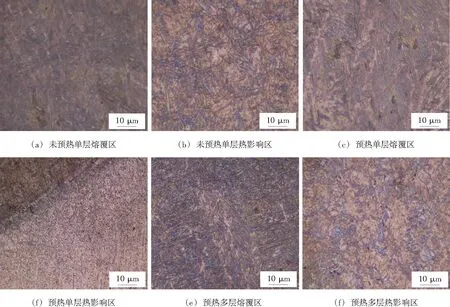

2.3 金相分析

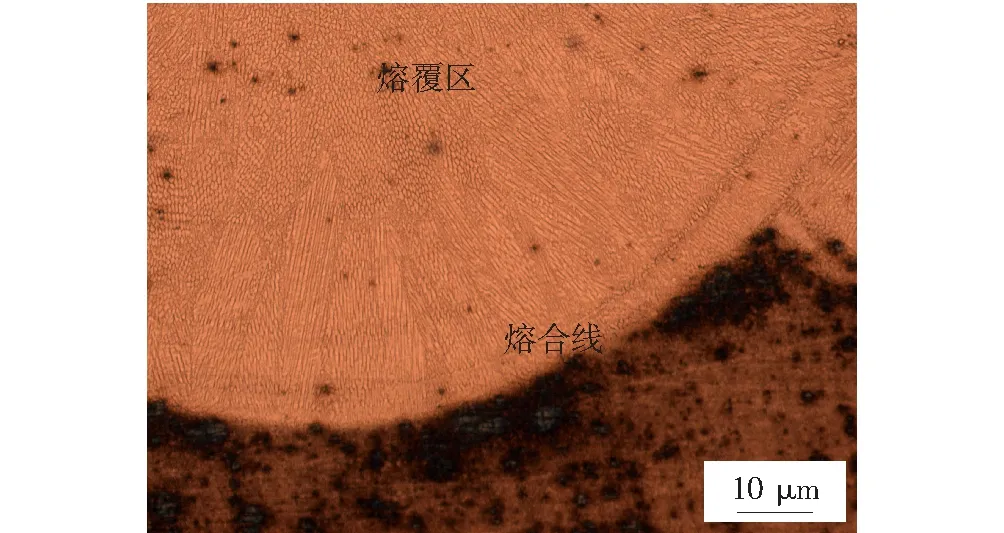

图5为熔覆层组织图,图5a中熔覆区主要为魏氏组织。魏氏组织会减弱熔覆层的冲击韧性和塑性,且增强材料的脆性,使熔覆区容易产生脆断。图5b中热影响区主要为针状马氏体。珠光体受到激光热量传导后发生了奥氏体转化,但激光作用时间较短,随后基材又迅速散热降温,导致马氏体呈现爆发式的转变。图5c中熔覆区主要为下贝氏体。基板预热后温度一直保持在125 ℃,熔覆层温度不会冷却降至125 ℃以下。随着熔覆层冷却速度降低,下贝氏体组织增多。下贝氏体由铁素体与碳化物构成,具有较高的强度和韧性。图5d中热影响区仍存在较多马氏体组织,靠近熔合线的热影响区与熔池温差较大,受到热量散发的影响产生马氏体组织,预热对该区域组织成分的影响较小。但随着远离熔合线,马氏体逐渐减少甚至不再出现。图5e中熔覆区主要为粒状贝氏体。多层堆积时下层的余温导致上层堆积的熔覆区的冷却变慢,奥氏体发生中温转变为粒状贝氏体。粒状贝氏体能为材料提供较大的强度和韧性,较为适应钢轨修复后的性能需求。图5f中热影响区主要为片状马氏体。多层堆积引起的回火作用分解了适量马氏体组织,马氏体组织大小与密度显著减少,粗针状马氏体的数量和聚集程度严重下降。图6为最佳预热温度多层熔覆层。

图5 熔覆层组织图

图6 最佳预热温度多层熔覆层

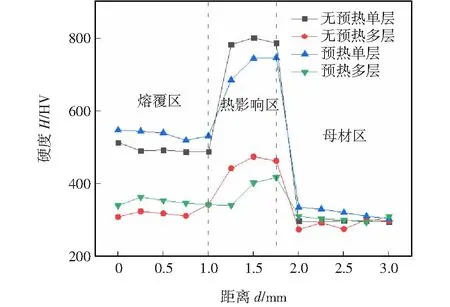

2.4 硬度分析

由图7分析可知,无论是否预热,单层的热影响区的硬度值远大于多层,由于单层熔覆层的热影响区存在的片状马氏体极大地提高了硬度,而多层熔覆层因搭接后的回火作用分解了大部分针状马氏体。多层与单层熔覆区之间的硬度值差距大幅度下降。原因是未预热与预热后单层的熔覆区中分别存在魏氏组织与下贝氏体,都提高了材料的硬度。而无预热多层的熔覆区中存在的粒状贝氏体硬度较小,预热多层的熔覆区中存在的等轴晶与柱状晶对硬度变化影响较小。

图7 各位置硬度变化曲线

综上所述,预热工艺虽然使激光熔覆后试板的冷却速度降低,但对马氏体组织的转变影响较小,需通过回火后处理消除马氏体,降低硬度值。

3 结论

(1)选择过大或过小的熔覆层厚度进行多层熔覆层堆积都会引起熔覆层边缘塌陷、熔池流淌的缺陷,单层熔覆层厚度为1.2 mm时成形的熔覆层质量较好,表面光滑无缺陷。

(2)预热温度低于125 ℃时,熔覆层出现了孔洞和熔深分布不均匀的缺陷,整体尺寸波动较大,125 ℃预热成形的多层熔覆层成形质量较好,无明显缺陷。

(3)单层熔覆层在母材预热后熔覆区组织由魏氏组织变化为下贝氏体,热影响区仍存在较多马氏体,主要为粗晶马氏体,硬度变化较小。

(4)预热的单层和多层熔覆层在熔覆区的硬度值均大于未预热的熔覆层,热影响区与之相反。单层熔覆层热影响区和熔覆区的硬度值均大于多层熔覆层,且热影响区与熔覆区之间的差距较大。