基于响应面法设计的TC4钛合金激光焊复合活性剂优化

2022-01-07许爱平侯继军董俊慧刘军王枝梅

许爱平, 侯继军, 董俊慧, 刘军, 王枝梅

(1.内蒙古工业大学,呼和浩特 010051;2.内蒙古科技大学包头医学院,内蒙古 包头 014060)

0 前言

钛合金具有密度低、比强度高、耐高温性能和抗腐蚀性能,被广泛用于航空航天、石油化工、海洋工程等多个领域。然而TC4钛合金在焊接时晶粒的粗化会导致接头脆性较大[1-2]。激光焊由于焊接热影响区小、热变形小、焊接效率高等优点[3],近年来倍受学者关注。但是,在激光焊接过程中产生的光致等离子体,不仅影响焊接稳定性,而且还影响焊缝成形、微观结构及其力学性能[4],而涂覆活性剂的活性激光焊可以显著增大焊缝熔深,抑制光致等离子进而提高焊接效率[5],改善接头组织与性能。

马翔等人[6]针对AZ31B镁合金的TIG焊,选取5种单一氧化物MgO,Cr2O3,CaO,TiO2,MnO2进行均匀设计,结果表明:复合活性剂的焊缝熔深比单一活性剂的熔深增加效果明显,最大焊缝熔深比常规TIG焊熔深增加2.5倍左右,且复合配方中活性元素的加入改善了焊缝相组成,避免了接头低熔点镁铝化合物脆性相的形成。宋天革等人[7]采用均匀设计方法复配SiO2-MgO-TiO2-Cr2O3多组元活性剂,研究发现,MgO与Cr2O3,MgO与TiO2,Cr2O3与TiO2交互作用对焊缝熔深起正交互作用,促使熔深增加。在相同焊接工艺参数下,利用最佳活性剂成分0.675%MgO+0.287%Cr2O3+0.02%TiO2+0.018%SiO2配方,涂覆此复合活性剂时焊缝熔深是未涂活性剂焊缝熔深的2.3倍。杜贤昌等人[8]利用均匀设计法设计复合活性剂43.82%TiO2+43.82%SrCl2+6.38%ZrO2+5.98%Y2O3配方,研究AZ31B镁合金的A-TIG焊接,结果表明,涂覆该复合活性剂的焊缝可获得最大熔深和较好的表面成形质量,且焊接接头具有良好的力学性能。顾玉芬等人[9]通过熔池振荡和激光视觉的方法计算TiO2和CaF2熔池金属表面张力,在此基础上设计复合活性剂,研究其对焊缝熔深的影响,结果表明:70%TiO2+30%CaF2活性剂作用下可显著增加熔深。Venkatesan等人[10]以SiO2,TiO2,Cr2O3氧化物为活性剂进行A-TIG焊接研究,利用Minitab 16软件分析了3种活性剂对熔深的作用,优化活性剂的最佳组成为87.7%SiO2+12.3%TiO2+0%Cr2O3,涂覆复合活性剂焊缝熔深提高82%。Li等人[11]选用4种AlF3,LiF,KF-AlF3,K2SiF6氟化物,采用均匀设计法复配,研究表明:复合活性剂不仅可以增加焊缝熔深,还可以保证焊缝表面和内部成形质量。

综上表明,多数工作是集中于A-TIG焊接,或者是单一活性剂研究方面[12-13],针对活性激光焊接钛合金的研究尚处于起步阶段,侯继军等人[14]以Na2SiF6作为表面活性剂激光焊接TC4钛合金,涂覆Na2SiF6活性剂后TC4钛合金激光焊焊缝表面成形良好,可使焊缝熔深增加约12%,焊缝表面熔宽降低约29%,能够有效提高焊缝的深宽比。但是,单一活性剂的作用还是极为有限,诸如焊缝组织粗大、熔深增加不理想、焊缝力学性能得不到明显的改善。为此,文中选取具有较好效果的活性剂,借助数学方差分析,探讨活性剂与焊缝熔深和成形系数之间的关系,采用响应面法优化得出复合活性剂配方,通过研究复合活性剂对焊缝组织与性能的影响规律,为TC4钛合金活性激光焊技术的应用提供支撑。

1 活性剂选取与设计

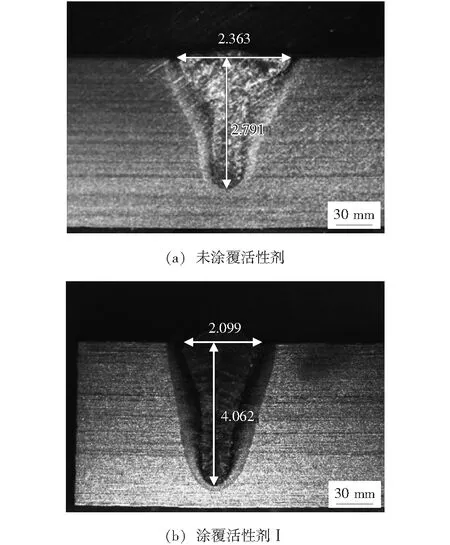

根据前人的研究结果,既然Na2SiF6可作为钛药芯焊丝的成分应用于TIG焊[15],且课题组也证实Na2SiF6能够有效提高激光焊接TC4焊缝的深宽比,故作为首选活性剂。其次,借鉴罗铁钢等人[16]对TC4合金显微组织及力学性能的研究发现,添加适量稀土Y2O3颗粒可以阻断β钛的生成,并钉扎在β钛处,阻碍β钛的滑移,能够提高TC4钛合金的抗拉强度。最后,在TC4钛合金激光焊接过程中,为了防止母材中Ti元素的氧化烧损,选择TiO2活性剂。最终期望设计出能够增加熔深、减小成形系数、提高力学性能的复合活性剂配方,因此选定Na2SiF6,Y2O3,TiO2作为多元复合活性剂的主要成分。

假设3种活性剂总量为100%,采取极端顶点混料设计原则进行活性剂混合,10%≤ηNa2SiF6≤40%,20%≤ηY2O3≤50%,20%≤ηTiO2≤60%。采用Design-Expert12软件中Mixture Design模块进行试验配方设计,将各约束条件输入到模块中,可得出具体的活性剂配方,并以熔深D和成形系数Ф作为响应值见表1。

2 试验材料及方法

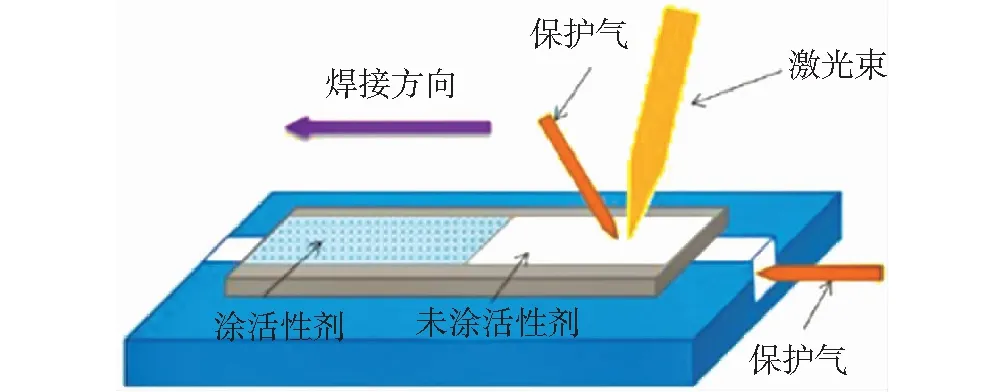

用电子天平按表1复合活性剂配方称量,置于干锅研磨并用48 μm滤筛过滤活性剂,之后倒入烧杯中,加入等重量丙酮并用玻璃棒轻轻搅拌,待混合液均匀无分层时,用毛刷均匀涂敷在试件待焊区域,一次性涂覆相同厚度约为0.3 mm,活性剂涂敷方式如图1所示,利用IPG 公司生产型号为YLS-10000光纤激光器焊接TC4钛合金,其自熔焊焊接参数见表2。焊后自然冷却到室温,用线切割制备试样,焊后用80号、200号、400号、800号、1500号砂纸打磨并对样品进行抛光,用HF∶HNO3∶H2O=1∶3∶10腐蚀剂腐蚀后得到金相样品,用德国蔡司Axio imager.Alm光学显微镜观察显微组织,用德国ZEISS Stemi 200-C显微镜测量焊缝熔深。

图1 活性激光焊示意图

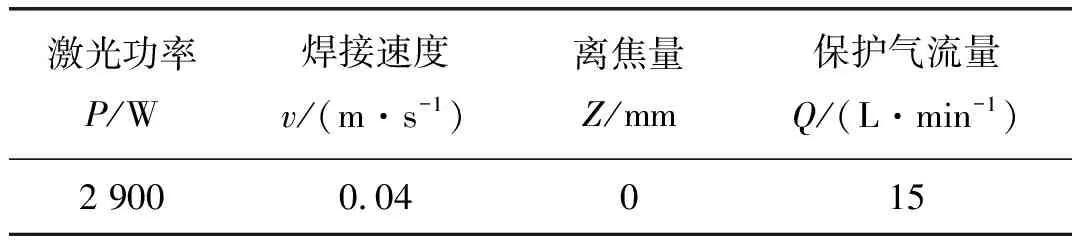

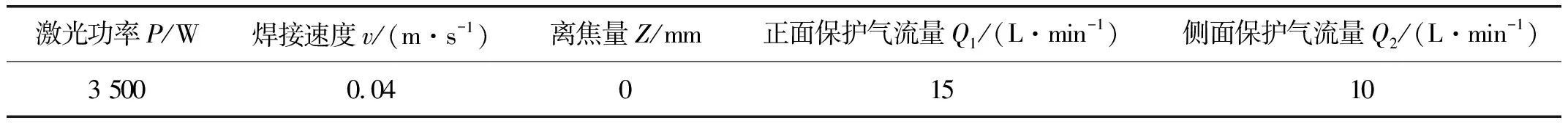

表2 自熔焊焊接参数

3 试验结果与分析

3.1 数学模型的建立

基于响应面法建立焊缝熔深和成形系数的数学模型,选取的3种活性剂A代表Na2SiF6,B代表Y2O3,C代表TiO2,其函数关系可以表示为:

Y=f(A,B,C)

(1)

若将响应量Y扩展为二阶多项式回归方程的形式,即用于描述三因素响应面的回归方程如式(2)所示:

(2)

式中:Y为响应值;X为自变因素;β0为二次回归方程中的常数项系数;βi为回归方程中的一次项系数;βii为二次回归方程中的二次项系数;βij为方程中交叉项系数。

通过表3和表4对焊缝熔深和成形系数的方差显著性分析,得到熔深和成形系数的二阶多项式回归方程用式(3)和式(4)表示。

D=5.162 8+8.051 1A+4.904 5B+2.532 3B+9.144 9AB+0.765 4AC+3.731 9BC

(3)

Ф=2.888 51+5.475 9A+2.477 155B+6.518 1C+2.687 69AB+7.585 7AC

(4)

式中:约束条件为10%≤A≤40%,20%≤B≤50%,20%≤C≤60%,A+B+C=1。

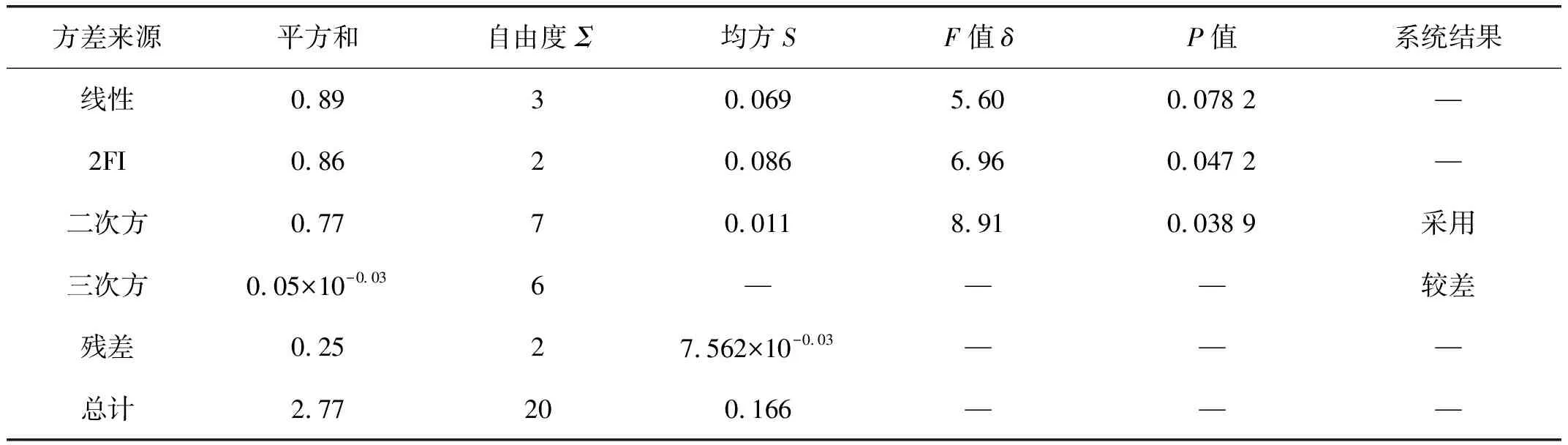

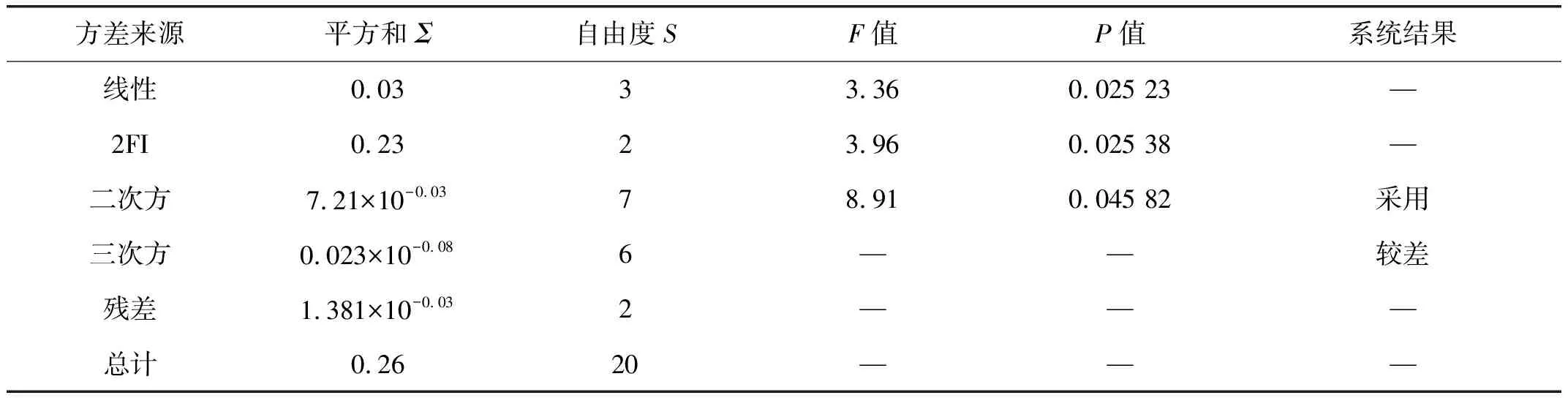

根据软件提供的方差模型,模型尽量选择高阶模型的设计准则,其次方差模型的P值小于显著水平0.05,表明该模型具有统计意义,多元相关系数R2校正值与预测值相近且系统建议采用该模型,失拟度是衡量所用模型和试验拟合的程度,系统显示失拟度不显著,因此可以用回归方程代替试验点真实值对试验进行分析。根据表3和表5列出的多种模型方差分析比较和R2综合分析,焊缝熔深D的最优响应模型为二次方模型,同理根据表6和表7给出的多种模型方差分析比较和R2综合分析,焊缝成形系数Φ的最优响应模型也是二次方模型。

表3 关于熔深的多种模型方差分析结果

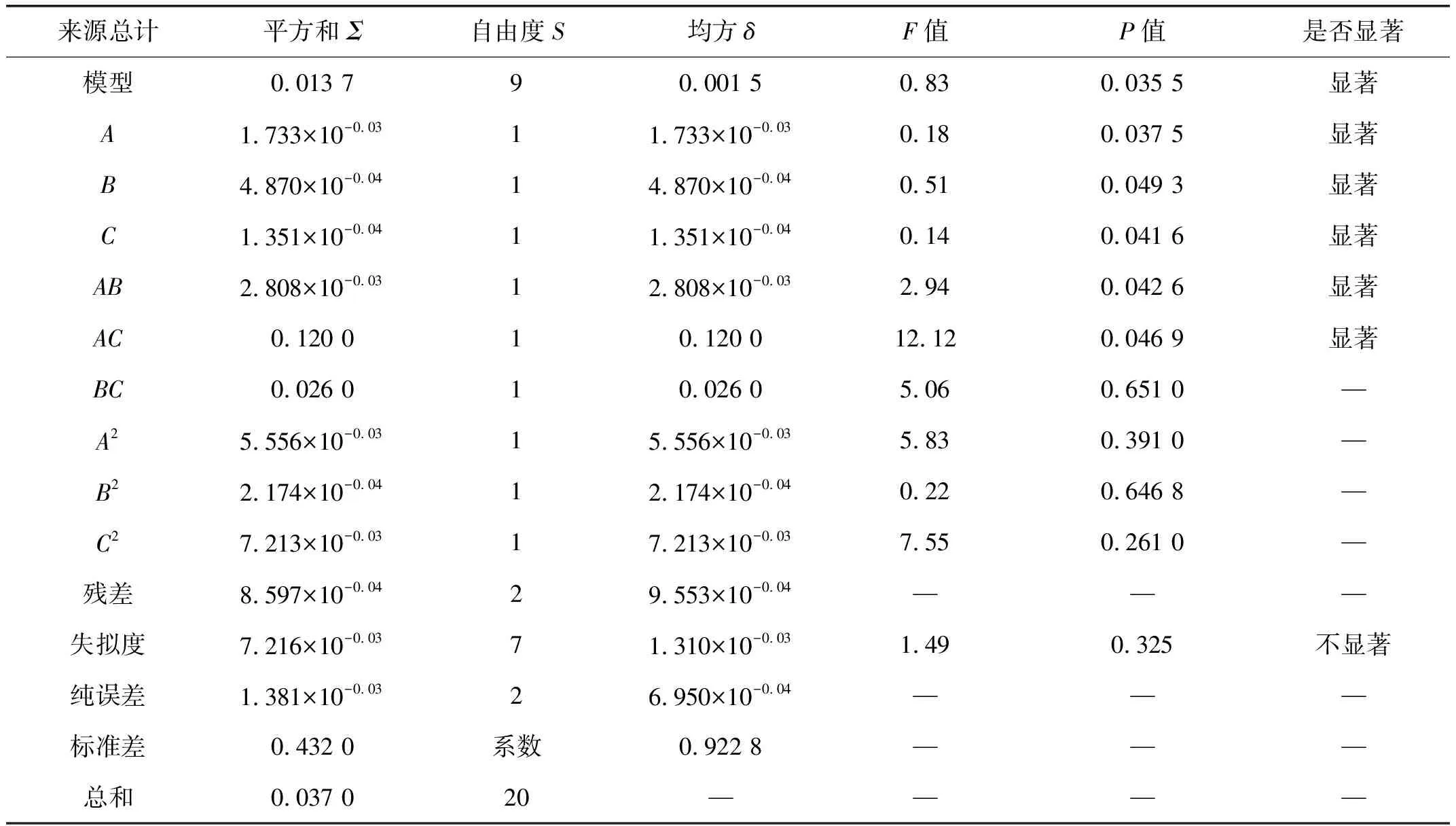

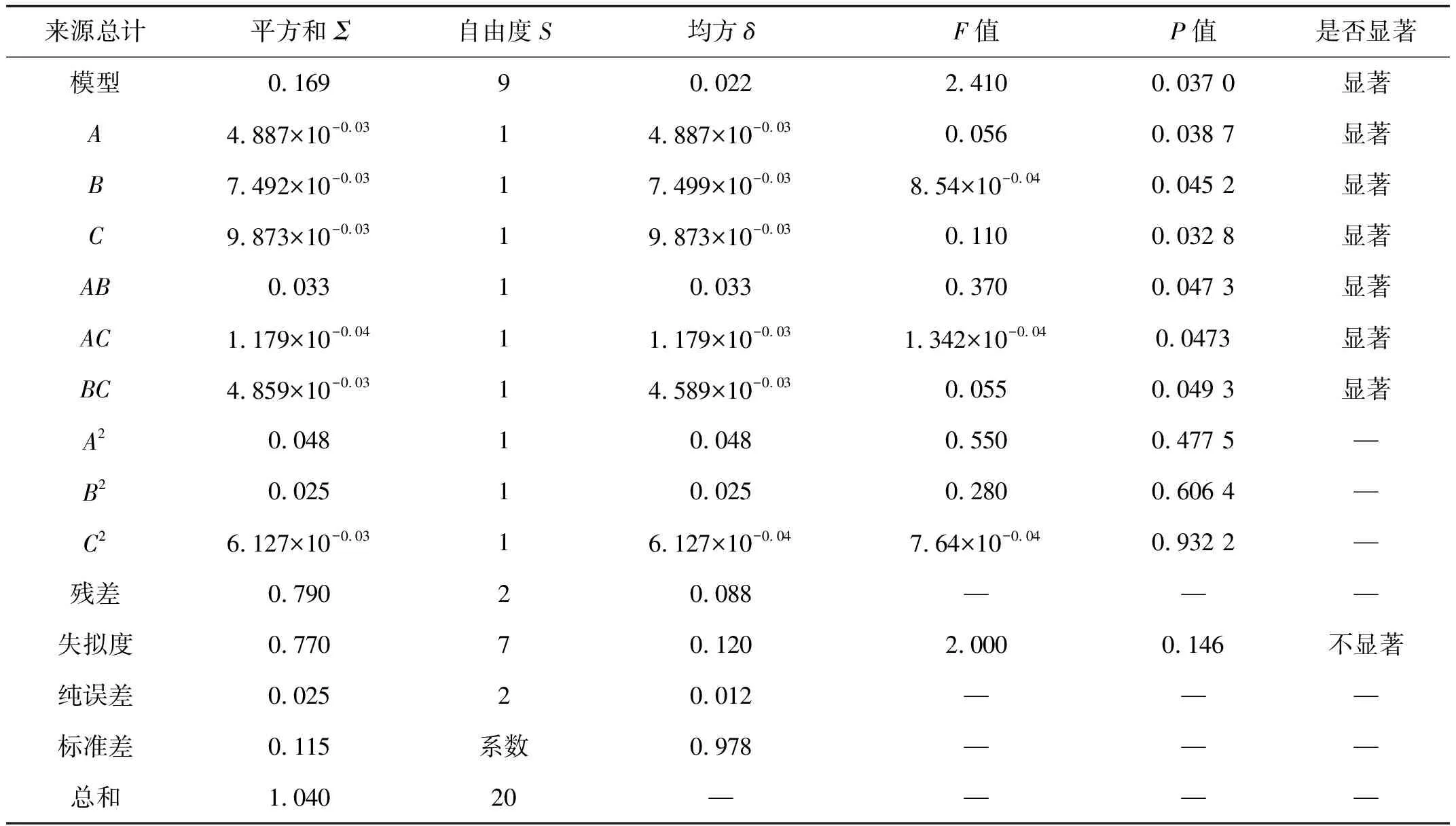

表4 成形系数二次模型的方差分析

表6 关于成形系数的多种模型方差分析结果

表7 关于成形系数的多元相关系数R2综合分析

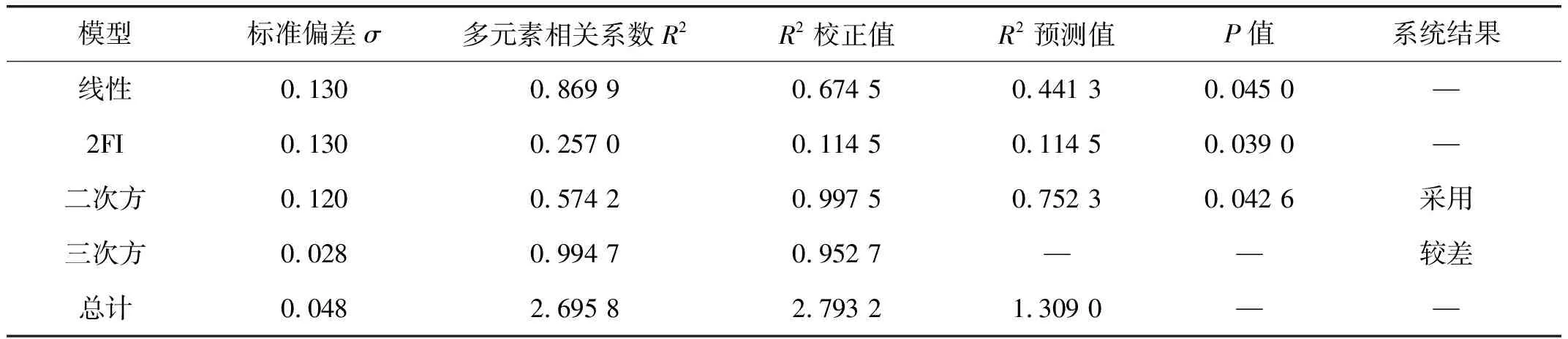

从表8可以看出,熔深的概率P值为0.037(小于0.05),说明该模型显著,拟合方程系数为0.9775,接近1,说明拟合方程可以接受,失拟度结果不显著,证明该模型是可靠的。在熔深的模型中,一次项A,B,C和交叉项AB,AC,BC为显著项,平方项A2,B2,C2的P值分别为0.447 5,0.606 4,0.932 2,都大于0.05为非显著因素,因此在拟合方程中去掉非显著项,仍可以保证拟合方程的精度。

表8 熔深二次模型的方差分析

同理可以分析焊缝成形系数的模型方差,从表4可以看出,成形系数的概率P值为0.032 5(小于0.05),说明该模型显著,拟合方程系数为0.928 8,接近1,说明拟合方程的可以接受,失拟度结果不显著,说明该模型可靠。在成形系数的模型中,一次项A,B,C和交叉项AB和AC为显著项,平方项A2,B2,C2的P值分别为0.391 0,0.646 8,0.261 0都大于0.05为非显著因素,因此在拟合方程中去掉非显著项,仍能保证拟合方程的精度。

3.2 响应面优化

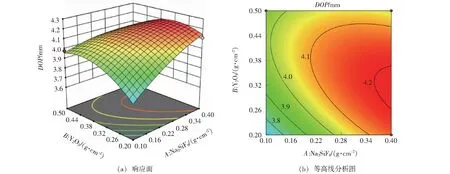

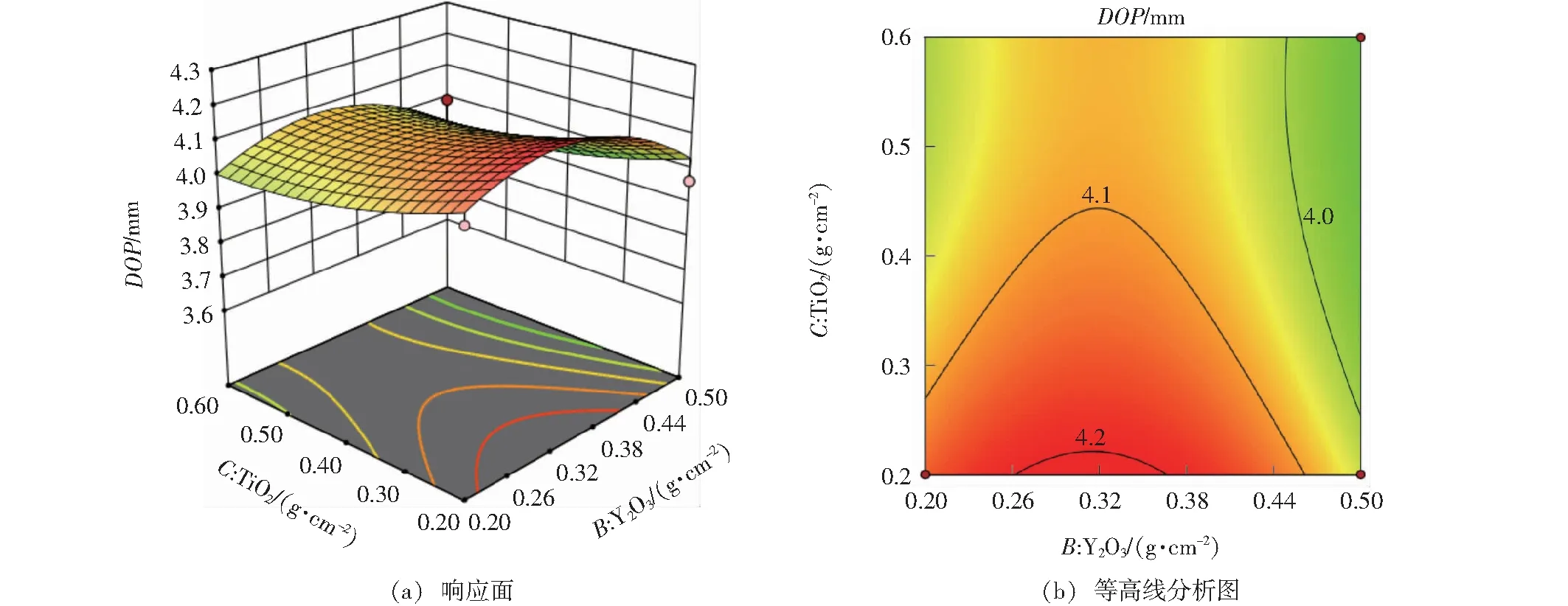

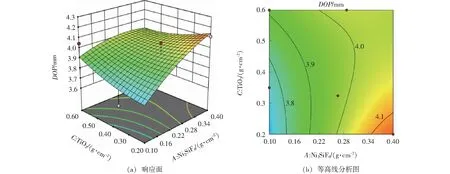

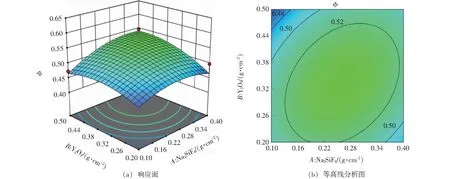

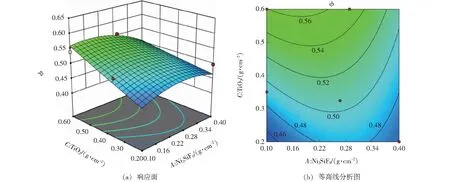

图2~图6给出活性剂交互作用的响应面和等高线分析图。由图2可见,当C含量为0.20,A与B对熔深显著影响,此时,A的理想取值为0.36~0.40,B的理想值为0.28~0.36,熔深达到最大为4.20 mm;由图3可见,当A含量为0.40,B与C对熔深显著影响,此时,B的理想值为0.26~0.36,C的理想取值为0.20~0.22,熔深达到最大为4.20 mm;由图4可见,当B含量为0.20,此时,A的理想取值为0.36~0.40,C的理想值为0.20~0.28,熔深达到最大值为4.10 mm。由图5可见,当C含量为0.20,A与B对成形系数显著影响,A的理想取值为0.10~0.14,B的理想值为0.46~0.50,成形系数最小可达0.48;由图6可见,当B含量为0.2,A与C对成形系数显著影响,A的理想取值为0.10~0.12,C的理想值为0.20~0.22,成形系数最小达到0.46。

图2 活性剂A和B的交互作用对熔深的影响

图3 活性剂B和C的交互作用对熔深的影响

图4 活性剂A和C的相互作用对熔深的影响

图5 活性剂A和B的相互作用对成形系数的影响

图6 活性剂A和C的相互作用对成形系数的影响

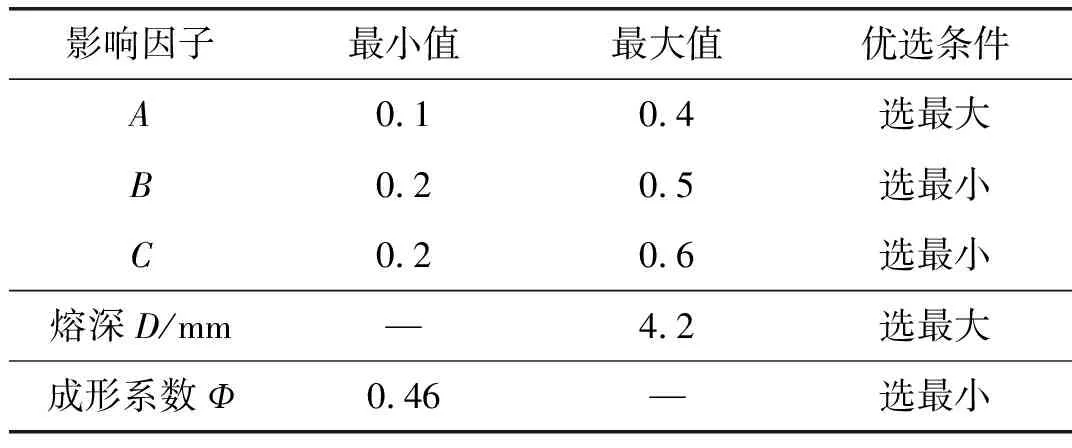

通过对焊缝熔深和成形系数方差的显著性分析及多目标响应面优化获得了试验优选条件,见表9,其最优的复合活性剂组合及其熔深和成形系数预测值见表10。

表9 试验优选条件

表10 优化配方与预测结果

3.3 试验验证

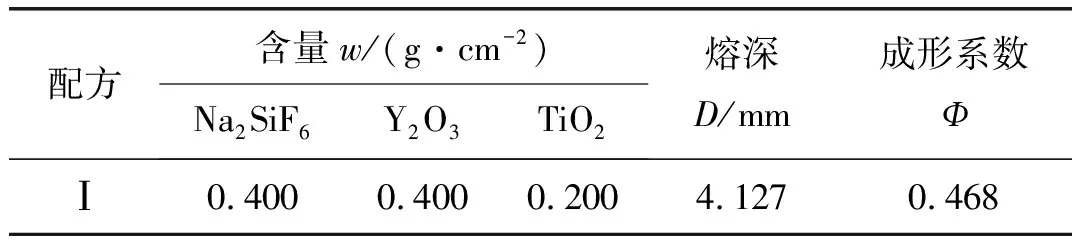

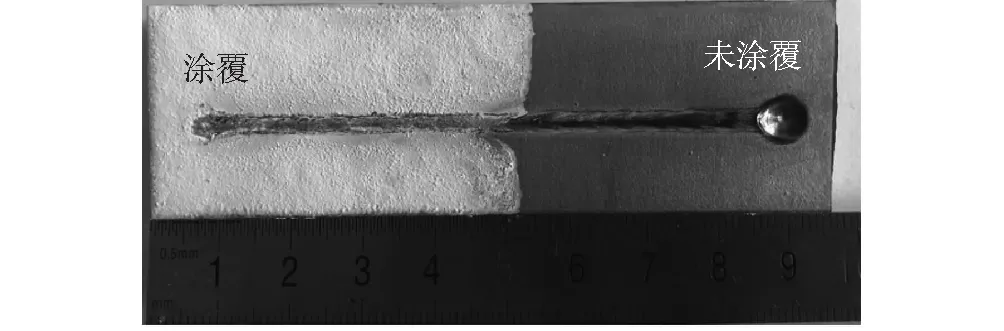

3.3.1焊缝成形质量

按配方Ⅰ的比例配制复合活性剂,在表2焊接参数下,得到的焊缝表面成形如图7所示。由图7可见,涂覆活性剂一侧熔宽明显变窄,成形良好,焊缝波纹细腻,无焊接缺陷。图8为未涂覆和涂覆活性剂Ⅰ的焊缝截面形貌。实测的焊缝熔深值为4.062 mm,与优化预测值相差0.86%,吻合较好,与未涂覆活性剂的普通激光焊相比,涂覆活性剂Ⅰ的焊缝熔深增加了1.49倍,实测的焊缝成形系数为0.494,与理论预测值相差0.56%,吻合较好,由此表明,涂覆活性剂Ⅰ不仅能够改变焊缝表面成形,而且增加熔深,降低成形系数,相当于提高焊接效率。

图7 涂覆活性剂Ⅰ的表面成形

图8 未涂覆和涂覆复合活性剂Ⅰ焊缝截面形貌

目前公认的活性激光焊中增加熔深的机理为:表面状态改变理论、等离子收缩理论、熔池表面张力理论。Na2SiF6,Y2O3,TiO23种活性剂增加熔深的机理也不同,由于Na2SiF6在300 ℃会发生分解,Na2SiF6=2NaF+SiF4,NaF和SiF4都会抑制光致等离子产生,从而增加熔深[14];在激光束高温作用下,Y2O3会发生分解成Y和O,稀土Y作为表面活性元素进入熔池中,参与熔池内的冶金反应,从而改变熔池的表面张力,使得焊缝熔深增加。TiO2颗粒涂覆在焊件表面存在一定的空隙结构,减少了工件表面对激光的反射,影响焊件表面状态而增加熔深[17]。基于上述3种熔深增加机制,当Na2SiF6,Y2O3,TiO2活性剂共同作用时,使得焊缝熔深显著增加。

3.3.2焊缝显微组织

图9为未涂覆和涂覆复合活性剂焊缝区的显微组织。从图9可以观察到涂覆复合活性剂后焊缝的柱状晶比未涂覆的柱状晶不仅在长度和宽度(厚度)方向有所减小,而且在焊缝区柱状晶内针状马氏体α’形态明显的不同,未涂覆的针状粗大,而涂覆复合活性剂Ⅰ的针状细小均匀,显微组织得到显著细化。另外,涂覆活性剂后焊缝附近的热影响区比未涂覆的热影响区宽度有所减小,有利于改善TC4钛合金焊接接头热影响区薄弱的问题,从而提高接头的安全可靠性,故采用复合活性剂Ⅰ激光焊接TC4钛合金具有实际应用价值。

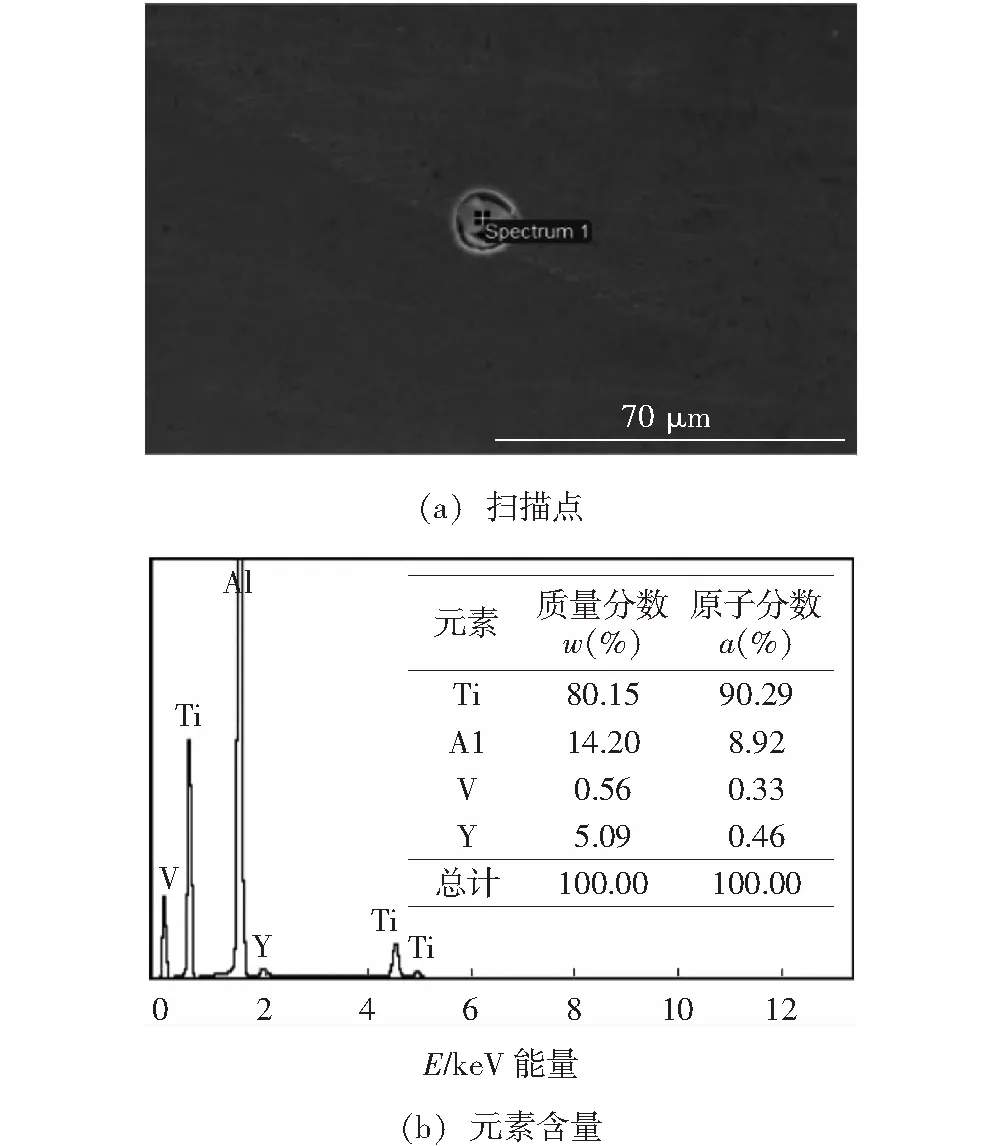

进一步对焊缝区进行能谱分析如图10所示。由图可见,涂覆复合活性剂Ⅰ的焊缝区存在活性元素Y,说明在激光的作用下活性元素Y进入熔池参与冶金反应,起到变质剂的作用,不仅增加非均匀的形核率,而且阻碍晶粒的长大,使得柱状晶粒细化,焊缝中心的马氏体α’针也细化。因此,涂覆复合活性剂Ⅰ既细化了焊缝粗大的柱状晶,又细化了晶内针状马氏体α’,同时减小了热影区的宽度。

图10 涂覆复合活性剂Ⅰ焊缝区元素分布

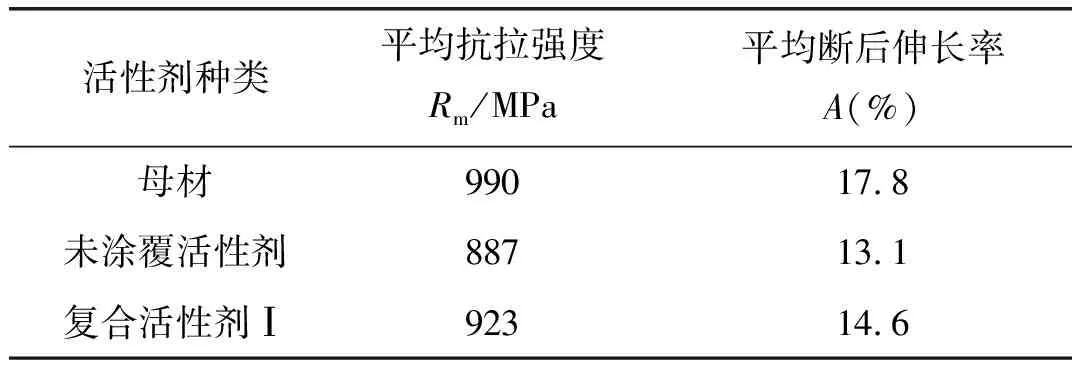

3.3.3力学性能

利用优化后的焊接参数见表11,对5 mm厚TC4钛合金进行对接试验,使用WDW-200电子万能试验机测得拉伸试件力学性能结果见表12。采用QuantaFEG650场发射电子显微镜观察其断口形貌如图11所示。

表11 对接激光焊焊接参数

表12 接头拉伸试验结果

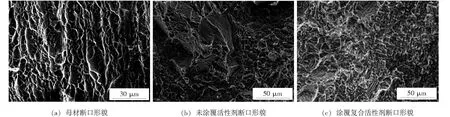

从表12可以看出母材抗拉强度为990 MPa,未涂覆活性剂的接头抗拉强度为887 MPa,涂覆复合活性剂Ⅰ焊接接头的抗拉强度为923 MPa,涂覆复合活性剂Ⅰ比未涂覆活性剂接头抗拉强度提高约5.53%,断后伸长率提高约1.5%,由图11a可以观察到典型的撕裂棱,而图11b 断口较为平整,解理台阶粗大,且韧窝深度较浅,数量极少,属于典型的脆性断裂。由图11c 观察到断口形貌比较平整,晶粒边界清晰,尺寸较小,韧窝细小密集但均较浅,均匀分布,数量较多。结合接头拉伸试样的宏观断裂和断口微观形貌特征,可以确定未涂敷和涂敷活性剂的TC4钛合金激光焊接头断裂属于脆性断裂。

图11 拉伸试件断口形貌

4 结论

(1)基于响应面法设计出Na2SiF6与Y2O3,Na2SiF6与TiO2,Y2O3与TiO2对焊缝熔深起正交互作用,使得焊缝熔深增加,Na2SiF6与Y2O3和Na2SiF6与TiO2对成形系数起正交互作用,使焊缝成形系数减小。

(2)涂覆优化的复合活性剂焊接TC4钛合金,焊缝表面成形质量优良,焊缝熔深比未涂覆活性剂的增加了1.49倍,成形系数达到0.494,有利于提高焊接效率。

(3)涂覆复合活性剂Ⅰ既能显著细化焊缝粗大的柱状晶,又能细化晶内针状马氏体α’相,热影响区宽度有所减小,有利于改善焊接接头的安全可靠性,其接头抗拉强度比未涂覆活性剂提高约5.53%,断后伸长率提高约1.5%。