UHVDC阀冷管路焊接缺欠对内冷介质质量的影响

2022-01-07黑增杰罗小勇马亚恒赵直爽高宏河林昌龙

黑增杰, 罗小勇, 马亚恒, 赵直爽, 高宏河,林昌龙

(1.河南绿控科技有限公司,河南 许昌 461000;2.华侨大学,厦门市计算机视觉与模式识别重点实验室,福建 厦门 361021)

0 前言

换流阀作为(特)高压直流输电的核心设备,其运行可靠性直接影响整个系统的安全与稳定。由于换流阀在运行过程中承受较大的电流和电压,晶闸管等核心元器件会产生大量的热量,需要通过冷却系统进行散热冷却。阀冷设备密闭式内冷系统使用不导电的蒸馏水为介质,为特高压直流输电换流阀运行提供持续的降温冷却,满足(特)高压直流输电系统24 h持续运行需求。

常规±800 kV(特)高压直流输电系统额定功率为800万千瓦,单套设备满负荷输电4 800万度/天,一旦出现非计划停运,造成的经济损失和社会影响较大。根据GB/T 30425—2013《高压直流输电换流阀水冷却设备》标准要求,阀冷设备年度可用率应≥98%,为实现设备安全稳定持续运行,DL/T 1716—2017《高压直流输电换流阀冷却水运行管理导则》标准中明确规定了阀冷系统内冷却水质量参数,而内冷水质量受其流体管路焊接缺欠影响较大,现阶段关于阀冷设备管路焊接缺欠对内冷水质量影响的研究,在国内外均处于空白状态。

针对阀冷设备独特工况和母材特点,通过理论分析和等效模拟试验,初步总结了焊接缺欠对内冷水质量影响,给出阀冷设备不锈钢管路焊接缺欠对应策略,为提高阀冷系统的运行可靠性提供了参考,可减少了直流非计划停运风险,间接创造了较高的经济效益和社会效益。

1 现状分析

1.1 换流阀内冷却系统简介

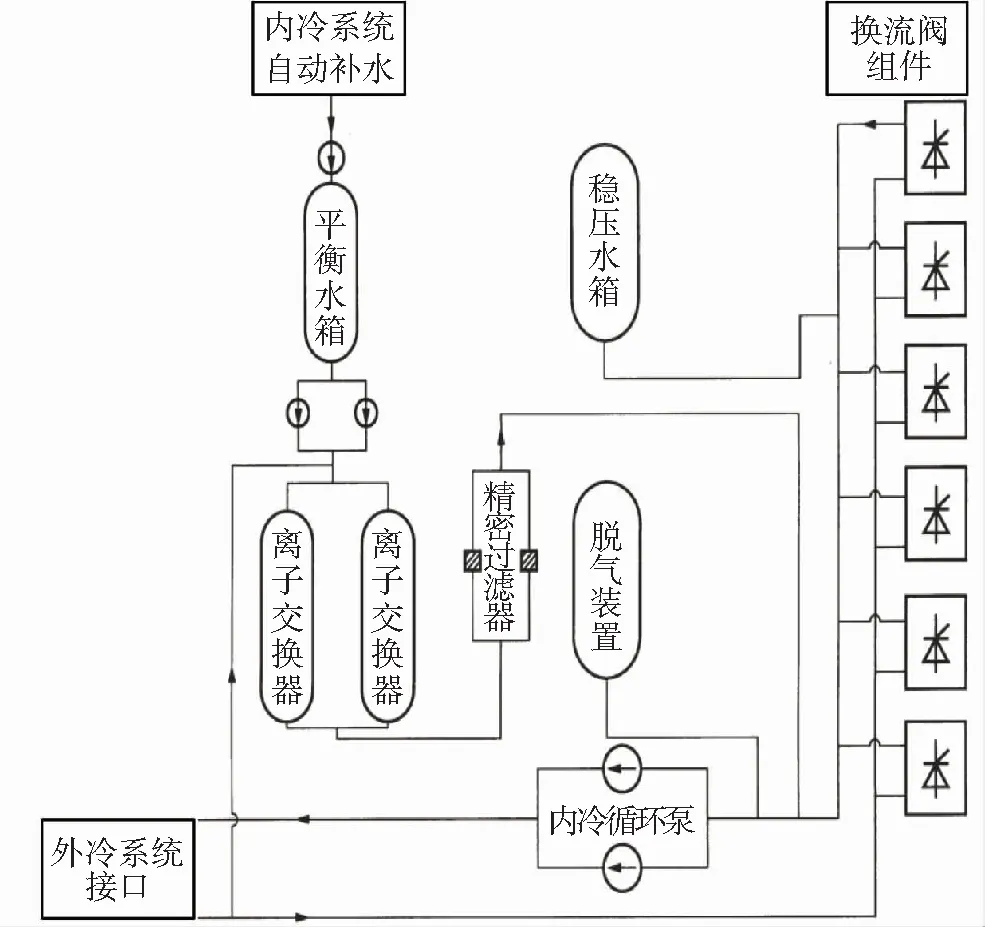

直流输电将交流电通过换流器变换成直流电,然后通过直流输电线路送至受电端并通过换流器变成交流电,最终注入交流电网。相对交流输电来说,直流输电具有输送灵活、损耗小、能够节约输电走廊、能够实现快速控制等优点。具备点对点、超远距离、大容量送电能力,主要定位于中国西南大水电基地和西北大煤电基地的超远距离、超大容量外送。在(特)高压直流输电设备中,换流阀是交直流电换流的核心关键部件,设备运行时产生大量热量,均配置全自动内冷却系统,进行循环冷却散热,内冷系统如图1所示。

图1 阀冷设备内冷系统图

1.2 内冷却介质质量要求

由于阀冷系统内冷却介质直接和带电元器件接触,其主要作用是传导转移热量,因此通常采用不导电的蒸馏水和去离子水,其水质须满足绝缘和耐腐蚀的要求。DL/T 1716—2017中对内冷水质做了明确要求,见表1[1]。

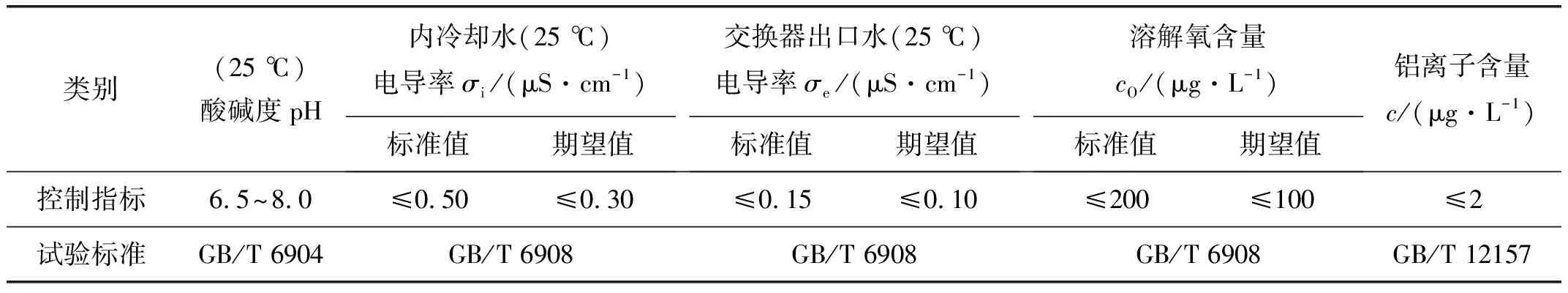

表1 内冷却水质量要求

1.3 内冷却管路焊接缺欠

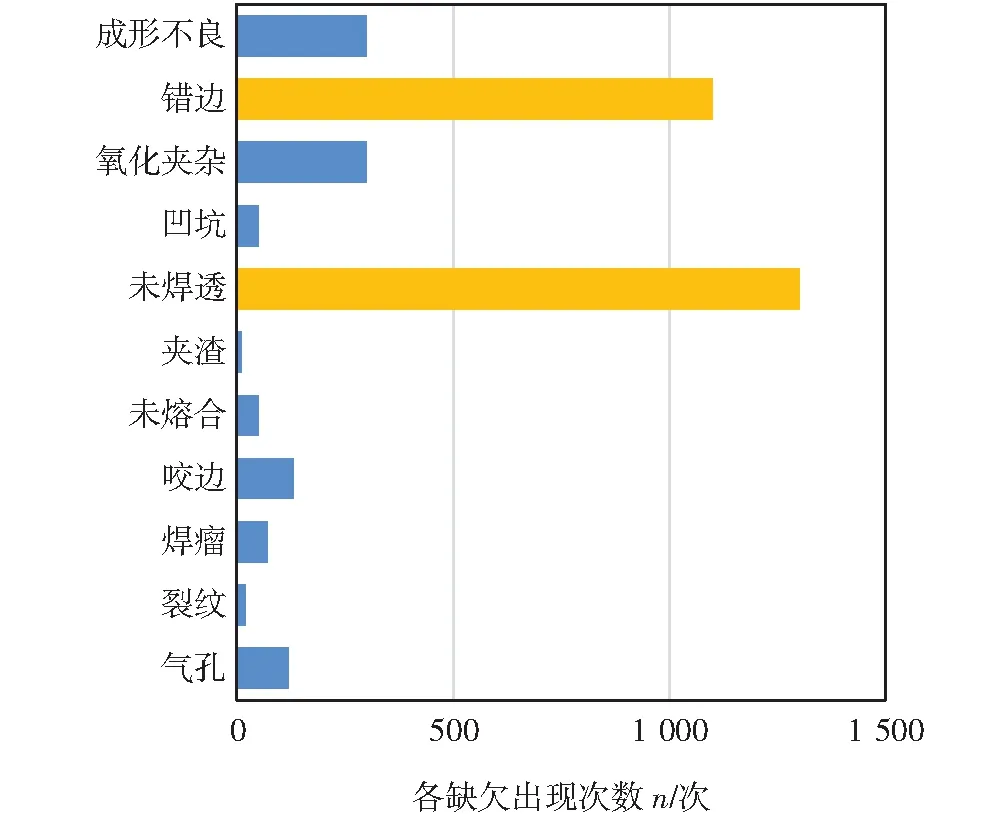

现阶段内冷却系统国产化生产制造技术已日益成熟,系统管路焊接工艺均采用清洁度较高的TIG焊,通过对近年10套内冷却管路(180 000寸径),对生产制造过程中出现的焊接缺欠进行了统计。各缺欠统计出现次数如图2所示。通过数据对比分析,未焊透、错边、成形不良、氧化夹杂为高发缺欠,气孔、裂纹、焊瘤、咬边、夹渣、未熔合、凹坑等缺欠低概率发生。

图2 各缺欠出现次数

2 等效模拟试验

2.1 试验目的

等效模拟内冷却系统介质环境,制备相应焊接缺欠试件,通过试件开展内冷系统水质环境试验,横向对比评价各焊接缺欠对水质的影响要素,根据试验结果,制订各焊接缺欠对应策略,科学合理改进生产工艺,为内冷却设备高效生产制造提供参考。

2.2 试验方案

制备焊接缺欠试件,调配试验介质,在25 ℃环境下,将试件置于试验溶液中,采用浸泡方式,等效模拟焊接缺欠对内冷水质量的影响。

2.2.1试验试件

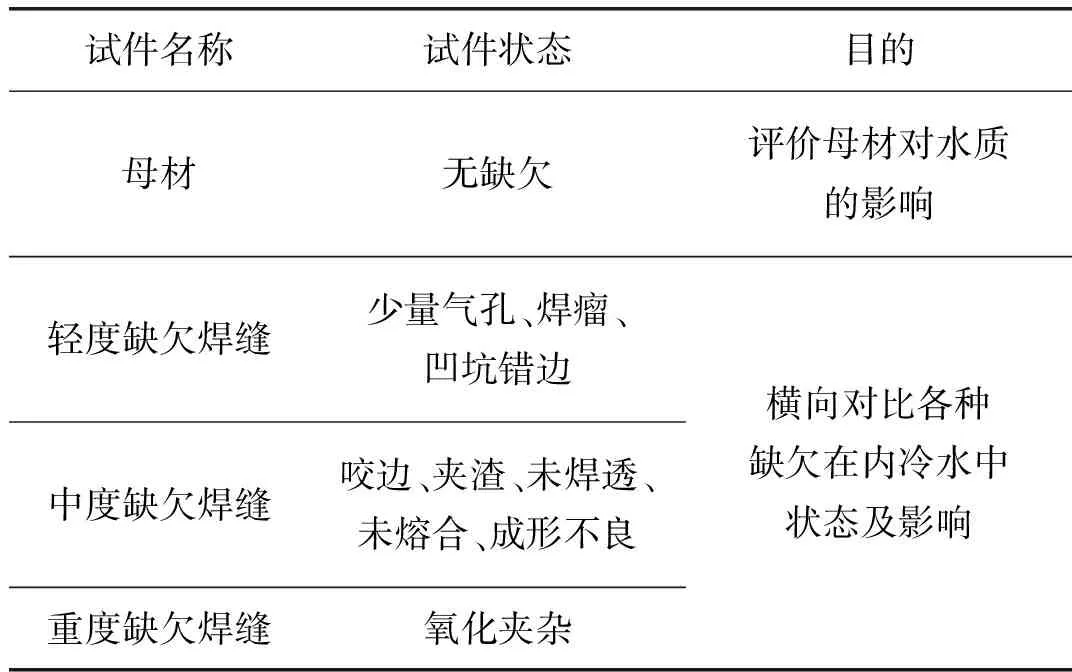

结合实际工况,共制备6种试件,均采用304材质的不锈钢管道,与实际工况保持一致,试件清单见表2。

表2 试验试件清单

2.2.2试验介质

根据内冷系统水质要求,参考GB/T 10125—2012《人造气氛腐蚀试验盐雾试验》,进行等效模拟内冷水环境。采用盐雾试验常用氯化钠分析纯和去离子水配制试验介质,氯化物含量20.3 g/L,等效内冷水腐蚀速率270倍。计划试验时间为40日,等效时间为内冷水系统360个月,与阀内冷系统设计寿命30年吻合。

2.3 试验过程

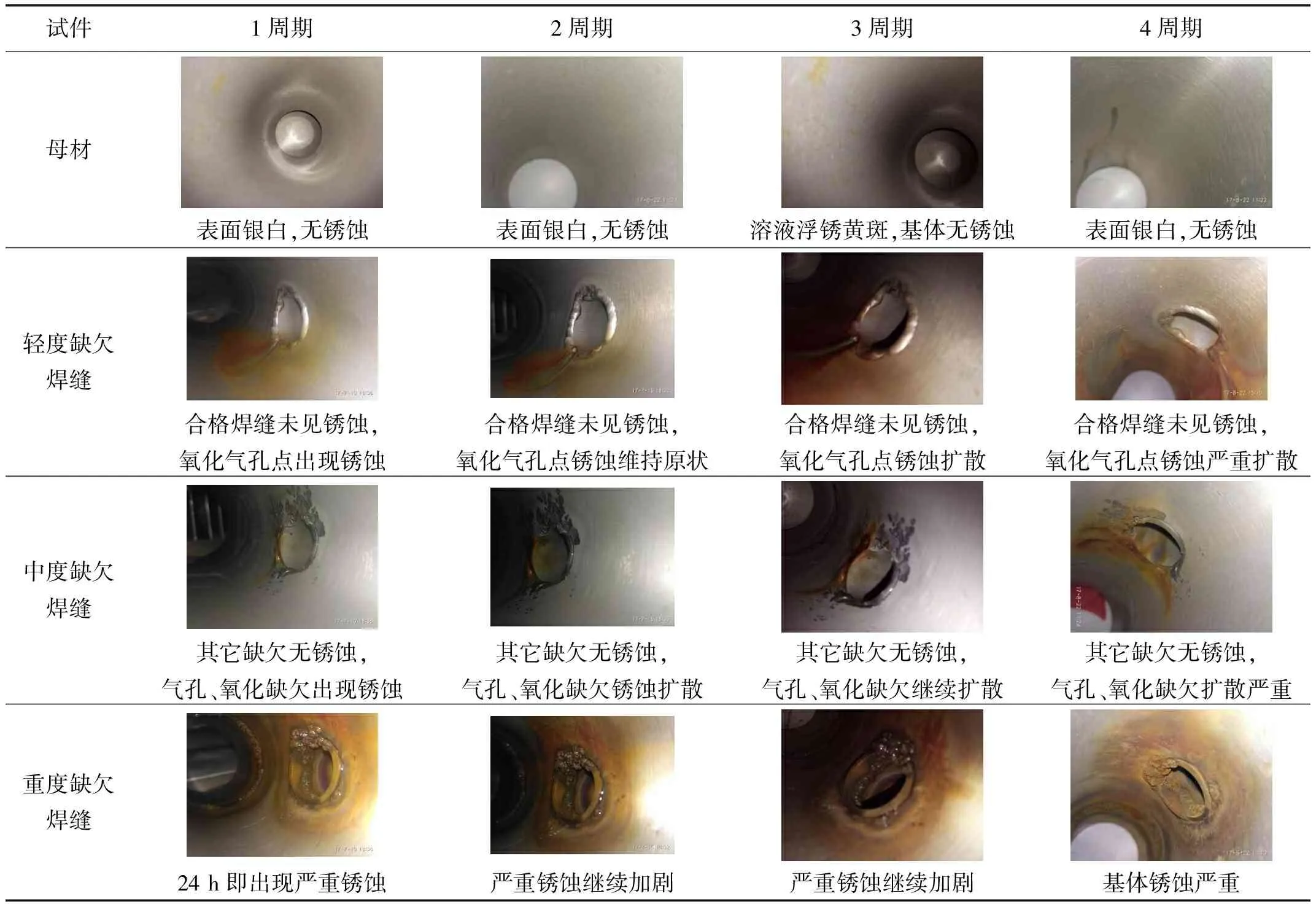

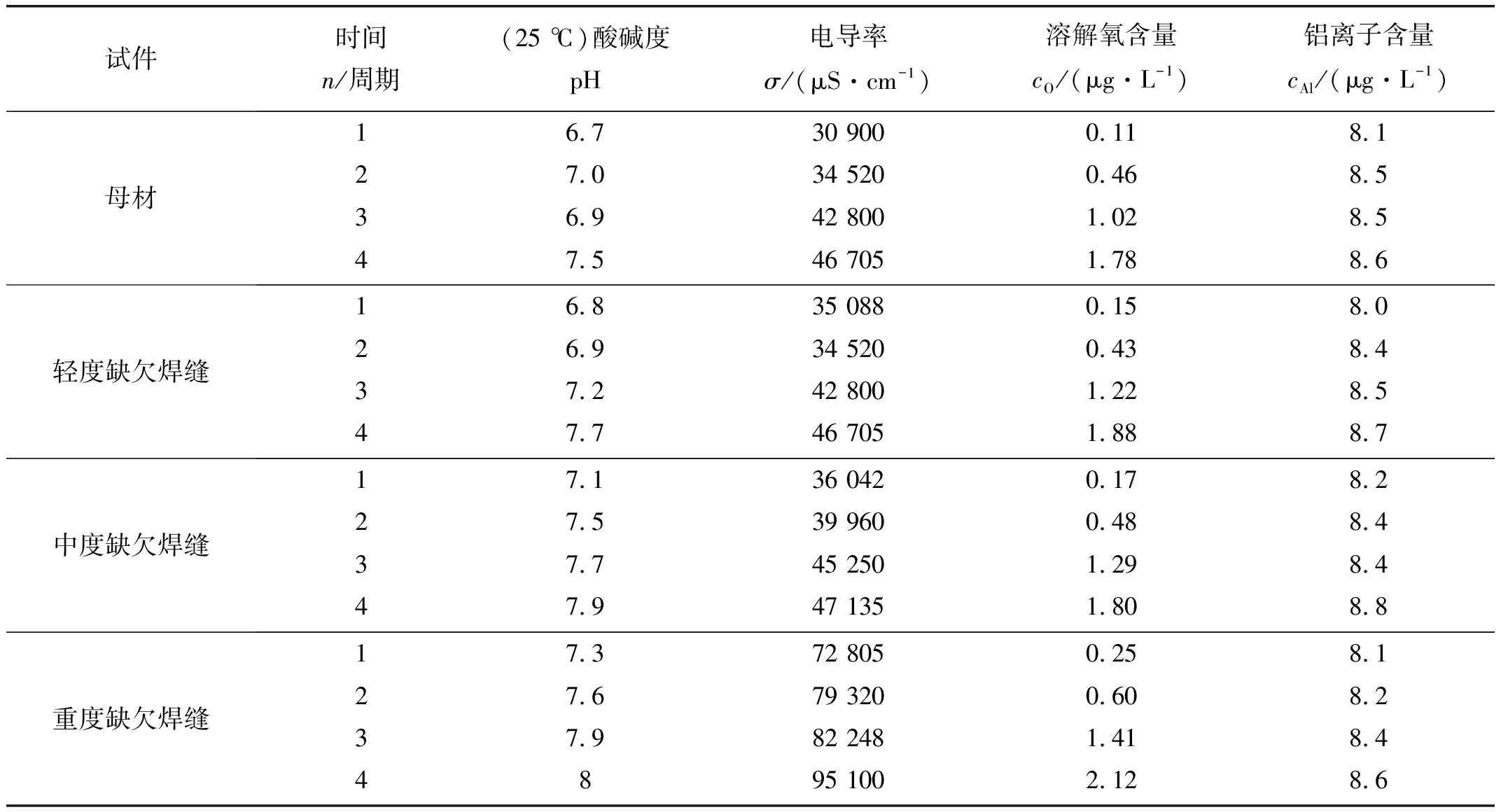

以10日为一个周期(10日等效90个月),对试验过程进行观察并记录,试验过程试件外观状态记录见表3,水质数据见表4。

表3 试验过程试件外观记录表

表4 试验过程水质数据

2.4 试验结果

经4周期试验,对试件外观、PH值、电导率、溶解氧、铝离子等维度分析,通过横向对比,氧化夹杂和气孔对内冷水水质影响最大,其它缺陷对内冷水水质影响较小,各维度分析过程如下所述。

2.4.1试件外观

经4周期试验,对试件外观横向对比,氧化夹杂和气孔锈蚀严重,其它缺陷表面锈蚀极少。纯母材在4周期试验中表面一直维持不锈钢银白色,未出现锈蚀;轻度缺欠焊缝合格焊缝4周期内未见锈蚀,氧化气孔在第1至第4周期出现点锈蚀严重扩散;中度缺欠焊缝,气孔、氧化缺欠在第1至第4周期内出现锈蚀并扩散,其它缺欠在4周期内无锈蚀;重度缺欠焊缝,在第1周期24 h即出现严重锈蚀除气孔、4周期试验结后,基体锈蚀严重。

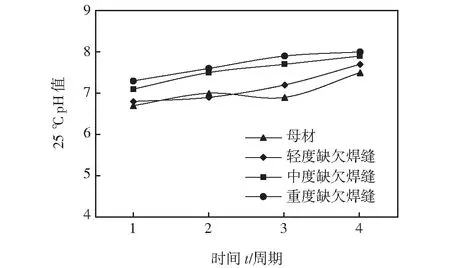

2.4.2PH值

目前内冷水pH值一般要求控制在容易控制的6~9范围内,在实际运行中不是常规监督指标,内冷水处理设备也不配套在线监督pH的表计[2]。经4周期试验,pH值变化不大,通过横向对比分析,所有焊接缺欠对试验介质pH值影响趋势基本一致,试验介质pH值对比如图3所示。

图3 试验介质pH值变化对比图

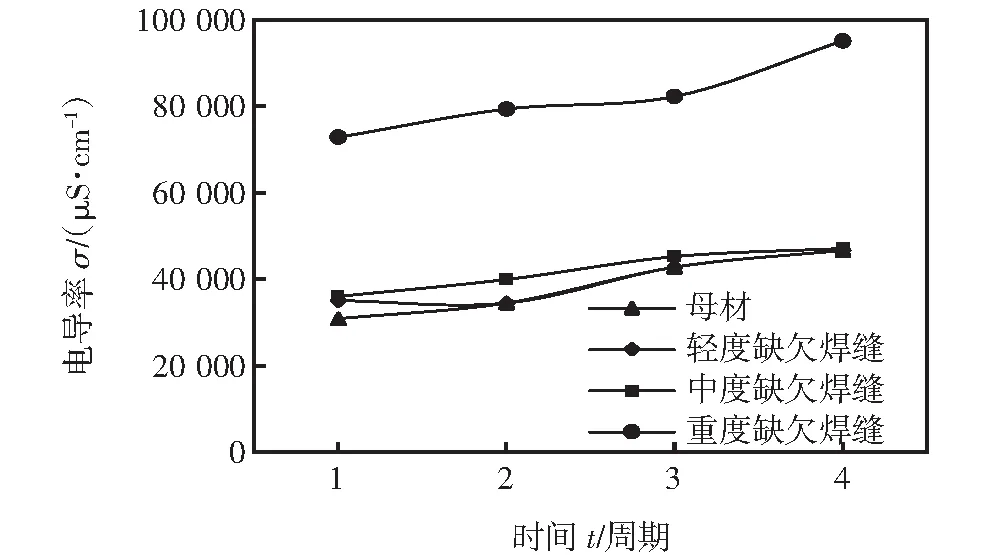

2.4.3电导率

电导率是判断水中离子杂质的重要指标,控制电导率是因为在高压电场作用下,如果内冷水中有离子存在,会使内冷水具有导电性能,导致泄露电流和能量损耗增加,严重时发生电气闪络[3-4],经4周期试验,通过横向对比分析,各焊接缺欠对电导率影响趋势差别极大,其中氧化夹杂和气孔缺欠是主要影响因素,其它缺欠对电导率影响较小。试验介质电导率值变化对比如图4所示。

图4 试验介质电导率值变化对比图

2.4.4溶解氧

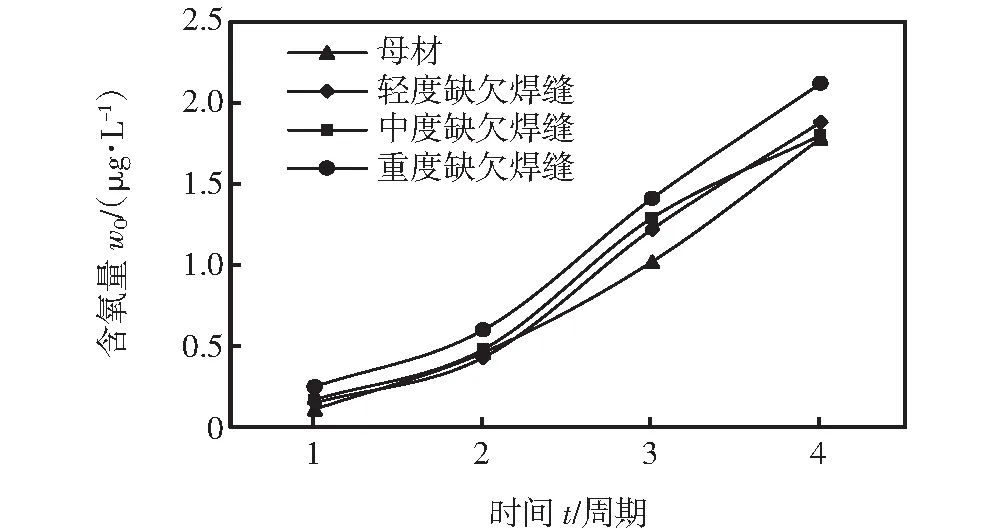

换流阀内冷水中的含氧量标准要求≤200 μg/L,也是因为含氧量的增加会加速铝的腐蚀速率,造成阀冷系统中铝散热器腐蚀加剧,须严格控制有效去除。经4周期试验,通过横向对比分析,各焊接缺欠对溶解氧值变化趋势一致,试验介质溶解氧值变化对比如图5所示。

图5 试验介质溶解氧含量变化对比图

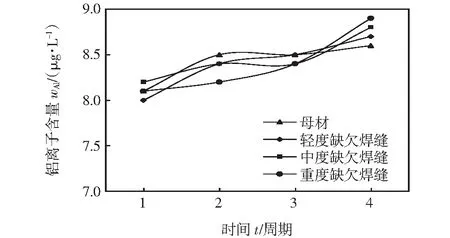

2.4.5铝离子

内冷水铝离子含量铝散热器腐蚀程度的体现,散热器的腐蚀会增加铝离子含量的增加,引起均压电极结垢、冷却毛细支管路堵塞和漏水等设备故障。

经4周期试验,通过横向对比分析,铝离子值变化趋势一致,差别不大,所有焊接缺欠对铝离子含量影响趋势基本一致。试验介质铝离子含量值变化对比如图6所示。

图6 试验介质铝离子含量变化对比图

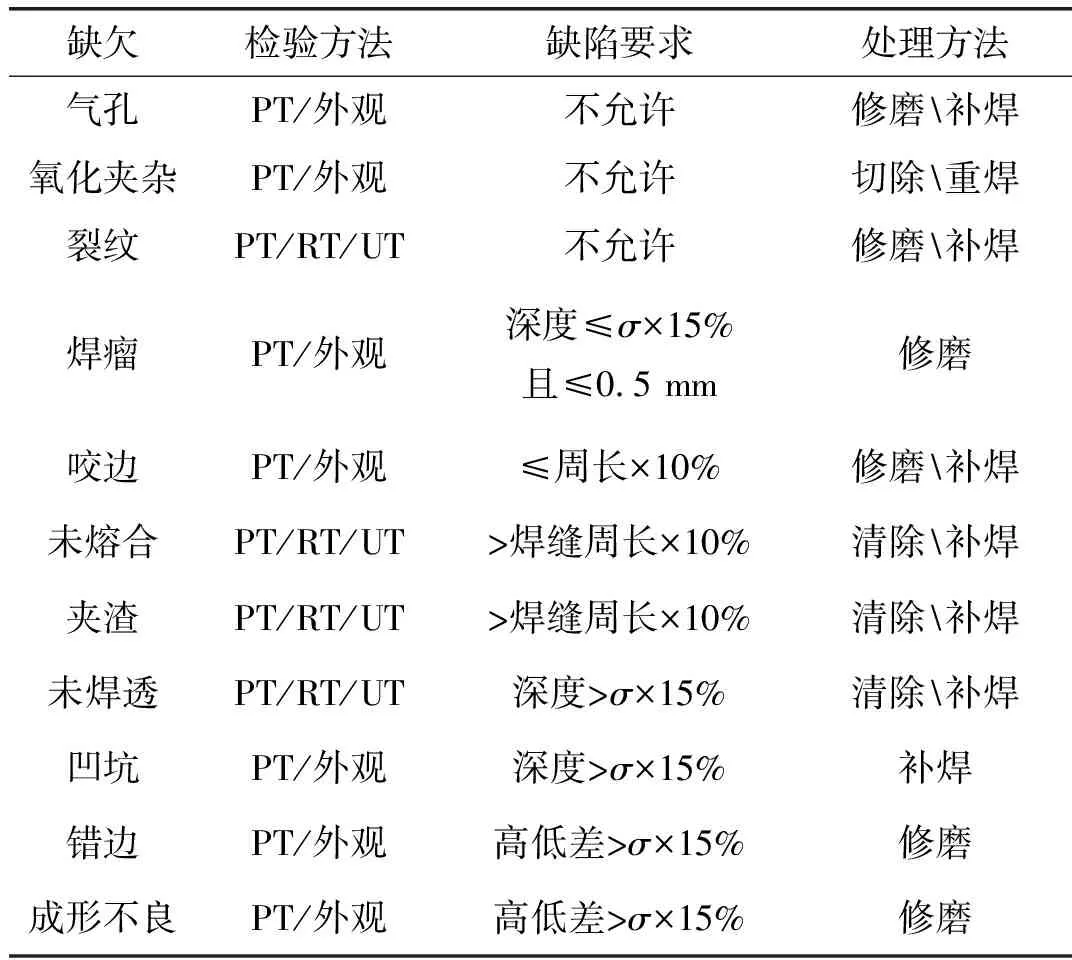

3 缺欠控制

通过以上试验,得出氧化夹杂和气孔对内冷水水质影响最大,其它缺陷对内冷水水质影响较小。因此,在阀冷管路焊接加工过程中,应重点控制氧化夹杂和气孔,阀冷管路焊接缺欠控制处理策略清单见表5。

表5 阀冷管路焊接缺欠处理策略

4 结论

(1)奥氏体不锈钢在焊接加工过程产生的缺欠中,未焊透、错边、成形不良、氧化夹杂为高发缺欠,气孔、裂纹、焊瘤、咬边、夹渣、未熔合、凹坑等缺欠低概率发生。

(2)氧化夹杂和气孔缺欠对内冷水介质质量影响极大,裂纹会导致焊缝强度失效,焊接生产应重点控制,杜绝此类缺陷产生。

(3)未焊透、错边、成形不良、焊瘤、咬边、夹渣、未熔合、凹坑等缺欠出现概率较小且对内冷水质量影响较小,焊接生产中可采用表5不同处理策略,在保证质量的前提下,实现高效生产。