以石油焦为燃料的玻璃熔窑蓄热室格子体配置

2022-01-07郑滔刘浩

郑滔 刘浩

(1. 湖北三峡新型建材股份有限公司 当阳 444100;2. 武汉科技大学 武汉 430081)

0 引言

一段时间以来,由于受重油和天然气的价格较高和供应短缺等问题影响,有部分玻璃企业采用以石油焦粉为主要燃料的能源使用模式。使用的石油焦主要是将原油蒸馏分离出的重质油经过热裂解与延迟焦化形成的。从外观上看,焦炭为形状不规则、大小不均匀的黑色块状(或颗粒);焦炭颗粒通常具有多孔隙结构,且有金属光泽。玻璃行业主要使用弹丸焦和海绵焦,其中碳含量达80%以上,其余的为氢、氧、氮、硫和金属元素。

石油焦的使用对原有的玻璃熔窑碱性格子体耐火材料具有较大的侵蚀作用[1-3]。大流量高温废气带入的飞料(玻璃原料中的粉尘、高温碱蒸气、燃料中的有害成分如S、NiO以及V2O5等)与硫化物分解后产生的SO2气体等,加剧了对格子体的冲刷和侵蚀。在格子体上富集的飞料、高温碱蒸气以及硫化物等,与砖体逐渐发生化学反应,生成新的低熔点矿物相,产生体积膨胀,造成砖体气孔增大、结构松弛,加剧了渗透侵蚀,降低了荷重软化温度,加速了砖的损毁,引起蓄热室格子体坍塌堵塞,严重影响玻璃的生产。因此,应优化蓄热室设计、保证格子体合理使用年限,降低窑炉能耗,根据燃料的使用情况,合理选择格子体砖材料[4,5]。

1 玻璃熔窑蓄热室格子体侵蚀原因分析

某司1000 t/d浮法玻璃生产线于2011年1月建成投产,采用石油焦和天然气混烧模式。该线投产后1个月就发现轻微掉砖现象,随着时间延长,掉砖现象越来越严重。2014年,该生产线蓄热室1#~4#格子体出现坍塌,热修更换格子体,同时变更材质;2017年10月放水冷修,2018年4月点火投产,所采取的格子体配置方式与2014年热修时配置相同,见表1。2018年10月做内窥镜检查,南3#、南6#、南7#、北3#蓄热室已开始出现顶部下沉现象,但未见明显坍塌。2018年12月再次内窥镜检查时,北2#~7#,南3#、南5#~7#蓄热室已发现明显坍塌现象,其它部位局部坍塌,见图1。

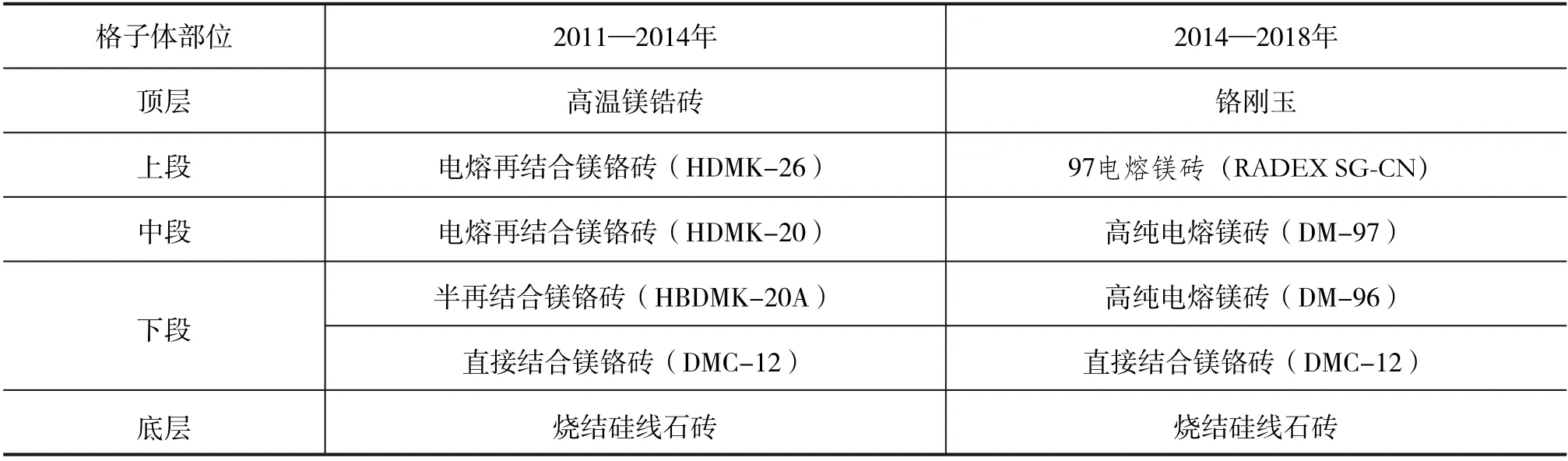

表1 某司1000 t/d浮法玻璃生产线蓄热室格子体耐火材料配置情况

图1 南5 #格子体(靠近目标墙)内窥镜照片

2019年1月,为详细解析蓄热室格子体坍塌原因,对该线蓄热室底部掉落格子体砖进行取样,并与未使用过的格子体砖进行了化学成分、物相与显微结构对比分析。

(1)格子体砖断面形貌

选取5种格子体砖晶型对比分析,取样分析的格子体砖断面形貌如图2所示。

图2 格子体砖断面形貌

1#为97电熔镁砖,尚未使用。2#为97电熔镁砖,尚未使用,已放置一段时间。3#为蓄热室掉落的98电熔镁砖残砖,表面棕灰色,断面黄棕色,尚有一定强度。4#为蓄热室掉落的97电熔镁砖残砖,表面与断面均呈棕红色,结构已经疏松。5#为蓄热室底部掉落的残砖,表面呈棕灰色,断面呈棕黄色,尚有一定强度。

(2)格子体砖组成

采用X-射线荧光光谱仪(XRF, X-Ray Fluorescence Spectrometer)分析1#~5#格子砖的组成,测试分析结果见表2。

表2 1 #~5 #格子体砖化学组成(质量分数) %

五种格子体砖的组成分析对比表明,1#与2#格子体砖组成基本相同,但3#~5#蓄热室格子砖残砖中MgO与CaO的含量明显降低,SiO2、Fe2O3、Na2O、S、NiO以及V2O5的含量显著增大。对于3#、4#和5#三种格子体残砖,除MgO和SiO2含量较大的变化外,Fe2O3、S、NiO、V2O5的含量增加最为显著,其中4#残砖中NiO和V2O5含量增加最为明显。表2组成分析结果表明,蓄热室残砖组成变化与含硅原料、V2O5、硫酸盐、钠盐等物质的侵蚀以及蓄热室相应位置砖体的剥落等相关。

(3)蓄热室格子体残砖物相分析

采用X射线衍射(XRD,X-Ray Diffraction)对上述5种格子体砖进行物相分析,结果如图3所示。

X射线衍射图谱(图3)结果表明,5种格子体砖中以方镁石为主要晶相,伴有少量镁橄榄石。1#与2#格子体砖的晶相组成基本相同。与1#和2#格子体砖相比,3#~5#残砖中镁橄榄石晶相的衍射峰明显增强, 并出现了镁蔷薇辉石(Ca3Mg(SiO4)2)、顽火辉石(MgSiO3)与钒酸镁(MgV2O6)的衍射峰。3种残砖相比,4#残砖中钒酸镁的衍射峰强最大。侵蚀过程促进了镁橄榄石晶相衍射峰的增加,并形成了镁蔷薇辉石、顽火辉石与钒酸镁。

图3 格子体砖XRD图谱

(4)蓄热室格子体残砖显微结构分析

采用扫描电子显微镜(SEM,Scanning Electron Microscope)对上述5种格子体砖进行显微结构分析,并采用能谱仪(EDS, Energy Dispersive Spectroscopy)对部分格子体砖组成进行选点分析。

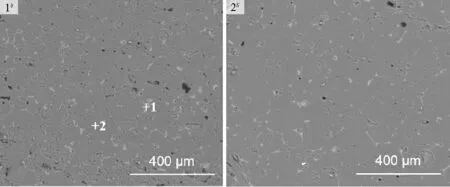

1#与2#格子体砖的SEM照片如图4所示。

图4 1 #和2 #格子体砖SEM照片

其显微结构表明格子体砖中方镁石晶粒尺寸主要分布在80~700 mm范围内,格子体砖中存在较多的气孔。晶粒间存在大小为30~80 mm的气孔。1#格子体砖与2#格子体砖中均存在灰色及灰白色区域。对1#砖样中灰白色区域(1号区域)与灰色区域(2号区域)的能谱分析结果表明,灰色区域为主要由Mg、O元素构成的方镁石晶粒,灰白色区域为主要由Ca、Mg、Si、O 元素构成的钙镁硅酸盐相(表3)。部分区域的钙镁硅酸盐相呈长条形分布在方镁石晶粒之间。

表3 1 #格子体砖选点能谱分析结果

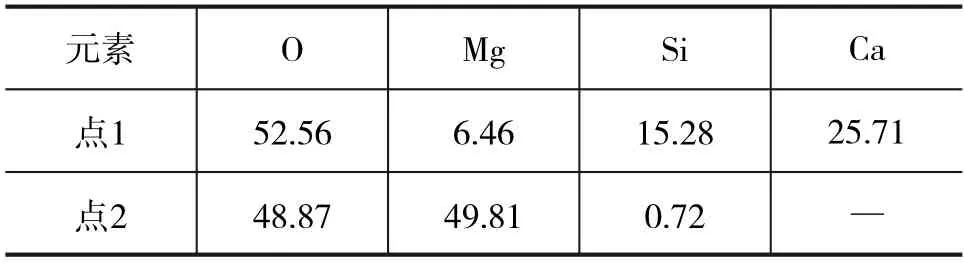

图5为3#格子体残砖SEM照片。分别取砖样表面受侵蚀部位(图5左)及靠近表面的渗透部位(图5右)进行观察。砖样边缘附近的方镁石晶粒受气相/液相侵蚀剥落明显,并逐步向内扩散。侵蚀导致的剥落部位尺寸为0.5~1 mm,侵蚀造成残砖结构疏松,部分区域侵蚀导致方镁石晶粒之间形成连通孔。方镁石晶粒边界较为清晰,在多个方镁石晶粒之间,存在一定的灰白色物相分布。

图5 格子体砖3 #SEM照片

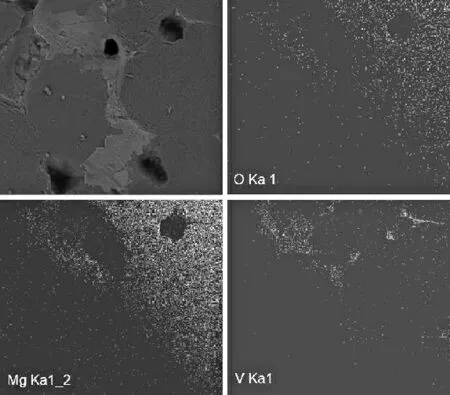

为进一步探明灰白色物相的组成,进一步分析了图5右所示区域的元素分布,结果如图6所示。图6为对3#格子体残砖边缘区域(图6右)的元素分布图。残砖中主要晶相为方镁石。在方镁石晶粒之间的侵蚀位置处,除了Mg和O元素外,部分区域有比较集中的V和Ca元素。判断主要由飞料、烟气中的V2O5等,从方镁石晶粒之间侵入后,在砖内部晶界发生反应与聚集。

图6 3 #格子体残砖靠近边缘区域元素分布

由以上分析可知,3#格子体砖中方镁石晶粒之间边界清晰;在气相/液相侵蚀与渗透作用下,方镁石晶粒之间形成了“蜂窝”状结构或连通结构。侵蚀与渗透不仅影响了内部方镁石晶粒的生长,还在方镁石晶粒间形成部分低熔点物相。

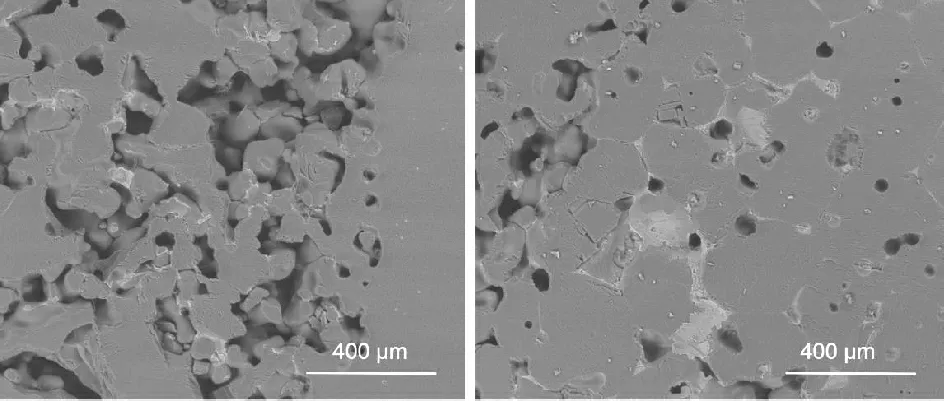

图7为4#格子体残砖显微结构照片。分别取砖样表面受侵蚀部位(图7左)及靠近表面的渗透部位(图7右)进行观察。砖样边缘附近侵蚀明显,侵蚀造成剥落部位尺寸大于1 mm,方镁石晶粒之间结合松散。侵蚀造成格子体砖结构松散,部分区域方镁石晶粒之间形成连通孔。对于4#格子体砖,气相/液相侵蚀与渗透作用在格子体砖中形成了较多的孔洞结构;相比于3#格子体砖,4#格子体砖方镁石晶粒之间灰白色物相含量更高。

图7 4 #格子体残砖SEM照片

对边缘区域(图7右)进行元素分析,见图8。

图8 4 #格子体砖靠近边缘区域元素分布

结果表明,侵蚀作用在4#格子体砖内部形成大量连通孔;在方镁石晶粒间出现V元素富集,形成低熔点物相。低熔点物相在高温下向砖内渗透,形成侵蚀孔。

图8中的长条形区域主要由V与O元素组成,推断主要为烟气中的V2O5由方镁石晶粒之间侵入。根据4#格子体砖的结构分析,侵蚀后的砖样中方镁石晶间被含钒物相包裹,降低了晶粒间结合相的熔点,降低了砖体的抗侵蚀/渗透能力。这种侵蚀/渗透速率较快、钒酸盐相富集明显的原因是受方镁石晶间结合物相的结构状态影响显著。

图9为5#格子体砖的显微结构照片。方镁石晶粒间边界较为清晰,但在气相/液相侵蚀作用下,在方镁石晶粒间形成了孔洞,靠近侵蚀边缘区域(图9右)方镁石晶粒间存在灰白色区域。

图9 5 #格子体砖SEM 照片

进一步对局部区域进行了元素分析,如图10和图11所示。图10中,砖样侵蚀边缘区域,除了Mg、O元素,在方镁石晶界观察到少量V元素。

图10 5 #格子体残砖边缘区域元素分布

对靠近侵蚀边缘区域的能谱分析表明(图11),方镁石晶界观察到的长条形灰白色物相,主要由V和O元素组成;部分区域,在方镁石晶界观察到了少量S等元素。5#格子体砖的显微结构分析表明,其主要受V2O5和硫酸盐从方镁石晶粒间侵蚀、渗透;与其他几种格子体砖相比,5#格子体砖受侵蚀程度较低。

图11 5 #格子体残砖内部元素分布

(5)侵蚀原因分析总结

与原砖相比,三种格子体残砖中MgO、CaO含量相对降低,SiO2、Fe2O3、Na2O、S、NiO与V2O5的含量相对增大,主要与受侵蚀介质影响有关。3#~5#格子体残砖相比较,4#砖样中的NiO和V2O5的增量最大,容易诱使方镁石、硅酸盐及钒酸盐等物相的生成与长大,产生显著的体积效应,导致蓄热室相应位置砖体的剥落。由于V2O5、SiO2等物质的侵入,导致镁砖中镁橄榄石、镁蔷薇辉石、顽火辉石及钒酸镁等晶相的生成与发展,产生显著的体积效应,容易导致砖体开裂、剥落;与其他两种格子体残砖相比,4#砖样中硅酸盐和钒酸盐等晶相射峰强度较大,表明其结构更易受到侵蚀介质的影响。

根据分析的结果,气孔、裂纹及方镁石晶间,是气相和液相侵蚀介质侵蚀与渗透的主要途径;侵蚀介质与方镁石晶间硅酸盐结合相发生反应,在诱使方镁石晶粒长大的同时,产生了新的硅酸盐和钒酸盐晶相,导致了体积膨胀,容易诱使砖体局部裂纹产生;晶间产生的硅酸盐和钒酸盐为低熔点物相,依附或包覆于方镁石晶间,高温下使侵蚀向格子体砖内部进行。三种格子体残砖相比,3#和5#砖样中方镁石晶间界面清晰,仅局部有硅酸盐或钒酸盐物等异相存在;4#砖样中侵蚀边缘呈现疏松结构,方镁石晶间失去结合状态,砖体内部方镁石晶粒之间普遍存在硅酸盐或钒酸盐的赋存,说明不同厂家在配方以及烧成工艺上的差异所引起的侵蚀亦有不同。

综上所述,在组成固定的前提下,砖体的侵蚀/渗透与气孔结构、孔含量、裂纹等显微结构特征密切相关,这些结构特征是影响镁砖抗剥落性和抗侵蚀能力的重要因素。从现场所取残砖样品的物相及显微结构对比分析结果来看,镁质材料在受到气相/液相侵蚀介质作用时,方镁石晶粒之间侵入的杂相(硅酸盐、钒酸盐等)含量较高,更易形成低熔点硅酸盐或钒酸盐等液相附着或包覆于晶相间,导致方镁石晶粒之间失去结合作用,砖体产生体积膨胀乃至崩裂,最终导致格子体坍塌堵塞,使蓄热室效能大幅度降低,逐渐失去通风蓄能的作用。

2 玻璃熔窑蓄热室格子体耐火材料配置

玻璃熔窑蓄热室格子体顶部温度最高,可达到1400 ~1550 ℃,受到碱蒸气和未燃尽的石油焦粉、硅灰侵蚀最严重,易造成结瘤堵塞。格子体上部温度可达1100~1430 ℃。格子体中部温度为800~1100 ℃,在此温度范围内碱金属硫酸盐凝结。格子体下部温度小于800 ℃,砖体承载的荷重大,受碱侵蚀小,但是距离烟道比较近,影响较小。

根据氧化物酸碱性强弱顺序排列的规律,玻璃窑燃料使用石油焦粉后,由于其成分中S、NiO与V2O5的含量相对较大,按照传统的燃重油和天然气玻璃窑炉中蓄热室格子体惯常配置的镁质砖材作为蓄热室上部、中部格子体砖受损情况尤为严重。通过对上部、中部格子体残砖的化学分析认为,必须对玻璃熔窑蓄热室顶部及中上部格子体砖材质加以调整,所选用的格子体砖需满足以下几个要求:

①热震稳定性高,能够抵抗较大的温度波动与热冲击;

②高温抗折强度大;

③化学性能稳定,基本不参与反应或速度缓慢,线膨胀小、高温蠕变小;

④高温荷重软化温度高,在高温条件下长期使用不变形。

为此,慎重科学地选择了以接近中性的刚玉材料为基础,加入化学性质稳定、耐火度高、熔点高、体积密度高且基本不与石油焦粉中有关金属及氧化物反应的氧化铬、氧化锆等高性能耐火原料为添加物的格子体砖材料。同时,结合玻璃熔窑蓄热室格子体实际运行工况,制定了严格的耐火材料理化指标,具体配置如表4所示。

表4 蓄热室格子体耐火材料配置

该生产线于2019年7月热修,经过2年生产检验和使用,2021年6月内窥镜检查格子体状态良好,足以证明以氧化铬、氧化锆高性能耐火原料为添加物的刚玉质格子体砖材料,完全能够满足石油焦作燃料时玻璃窑蓄热室的使用要求,基本达到蓄热室格子体选材要求。

3 结论

(1) 采用石油焦为燃料时,特别是使用中高硫焦时,由于飞料(SiO2、CaO、Fe2O3、Na2O以及K2O等)和未燃烧完全的石油焦(V2O5与NiO等)被带入蓄热室,特别是硫化物分解后的SO2气体等,进一步加剧了对格子体的冲刷和侵蚀,与格子体砖本体逐渐发生化学反应生成新的低熔点矿物相,产生体积膨胀,造成砖体气孔增大、结构松弛,渗透侵蚀加剧,加速了砖的损毁,最终使得蓄热室格子体堵塞坍塌。

(2) 原有的以镁质材料为主要材质的格子体,已不能适应以石油焦为主要燃料的玻璃生产的需要。实践表明,以氧化铬、氧化锆高性能耐火原料为添加物的刚玉质格子体砖材料,替代蓄热室格子体顶部及中上部镁质耐材,足以满足石油焦为主要燃料的玻璃生产的需要。