夹层玻璃中间膜(离子聚合物)的表征与性能探究

2022-01-07冯凯沈华曹东谭小安

冯凯 沈华 曹东 谭小安

(1. 江苏奥天利新材料有限公司 无锡 214181;2. 哈尔滨理工大学 哈尔滨 150086;3. 信义超薄玻璃(东莞)有限公司 东莞 523905;4. 中国南玻集团股份有限公司开发研究院 深圳 518000)

0 引言

夹层玻璃离子型聚合物中间膜在玻璃深加工行业内俗称“SGP”,名字取自前杜邦聚合物中间膜的商品名SentryGlas®Plus,现今在可乐丽集团的佳士福品牌旗下销售。因此SGP不是材料名称,也不是化学名称缩写。在杜邦的专利文件中可以得知此类离子型聚合物的主要成分为乙烯-甲基丙烯酸-甲基丙烯酸钠共聚物,化学名称缩写为EMAA-Na+[1]。在国内外互联网中,通过搜索EMAA材料,可以发现主要有商品名为Surlyn®和Nucrel®的两款塑料的信息,这两款都是美国陶氏杜邦生产的,Surlyn®和Nucrel®都有众多牌号,其中大部分产品的主要成分为乙烯-甲基丙烯酸-甲基丙烯酸盐共聚物,而Nucrel®主要成分为乙烯-甲基丙烯酸共聚物[2]。从上述信息可以猜测得知SGP中间膜的主要材料是通过Surlyn®树脂制得。

目前Surlyn®材料国内没有合成生产厂家,只有美国杜邦、韩国LG、沙特化学和法国阿科玛等石油化工巨头可以生产[3],而制作SGP中间膜所需的酸含量较高的Surlyn®树脂,自其问世以来一直都被杜邦所垄断。国内生产的离子聚合物中间膜一般都是由杜邦SGP中间膜的边角料、报废料和其他牌号的Surlyn®树脂混合制成,国产离子聚合物中间膜其性能最多达到杜邦SGP的70%~80%。

在众多夹层玻璃建筑物中,离子聚合物中间膜因其高透明和高力学强度性能,常常会被承建开发商选中使用[4]。综合国产离子聚合物中间膜的性能、价格和服务等综合因素,离子聚合物中间膜国产化替代杜邦SGP的趋势也日益明显。由于这款材料目前我国还没有相关的行业标准和国家标准,因此本文对该离子聚合物中间膜进行定性与基团含量的定量分析,以及对不同厂家离子聚合物中间膜的物理性能进行比较探究,可供玻璃深加工企业及其他相关单位参考研究。

1 试验材料

试验中所需的主要原材料基本信息见表1。

表1 试验原材料

2 试验设备

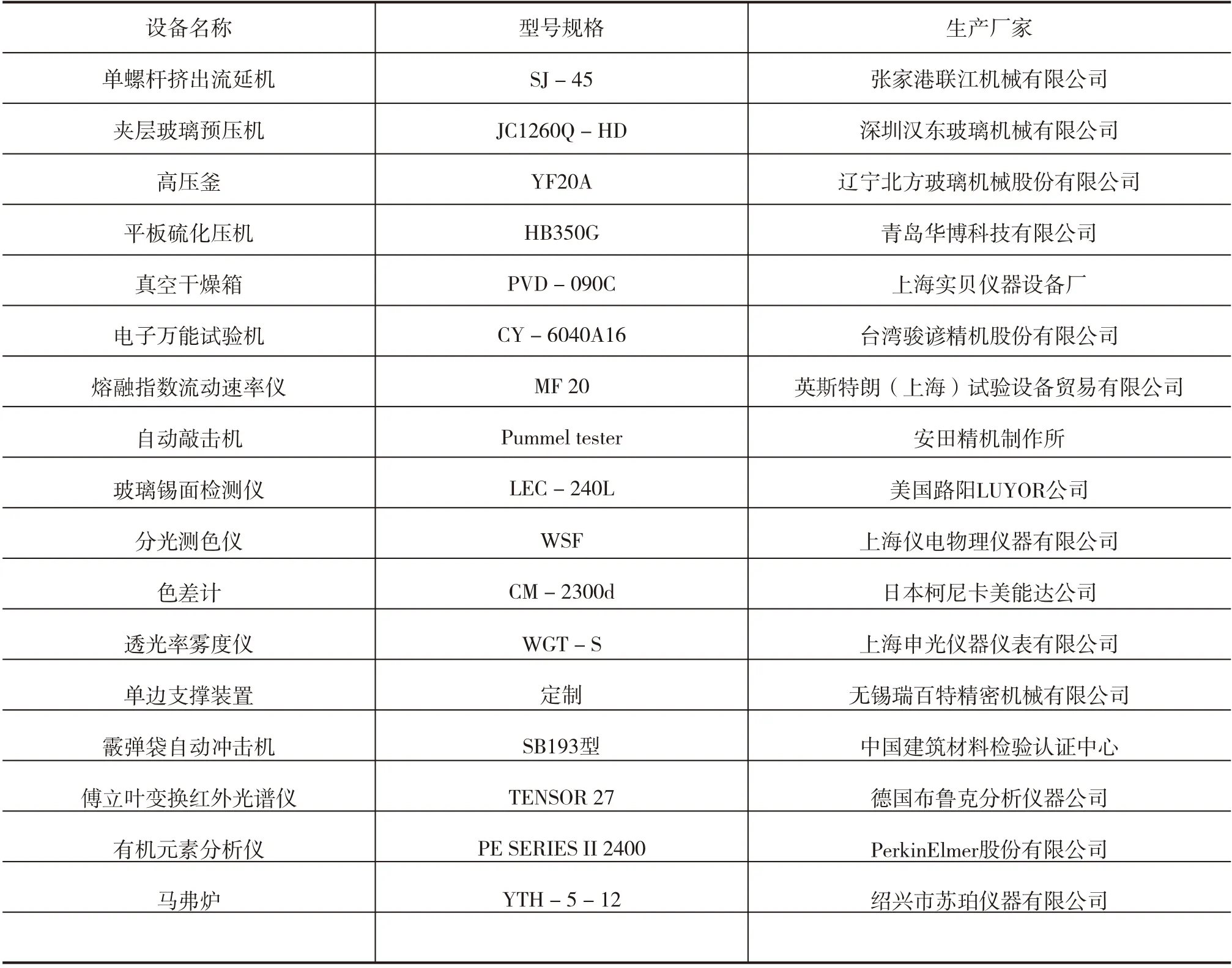

试验中所需的主要测试设备基本信息见表2。

表2 试验设备

3 样品制作

3.1 PVB中间膜与离子聚合物中间膜夹层玻璃制作

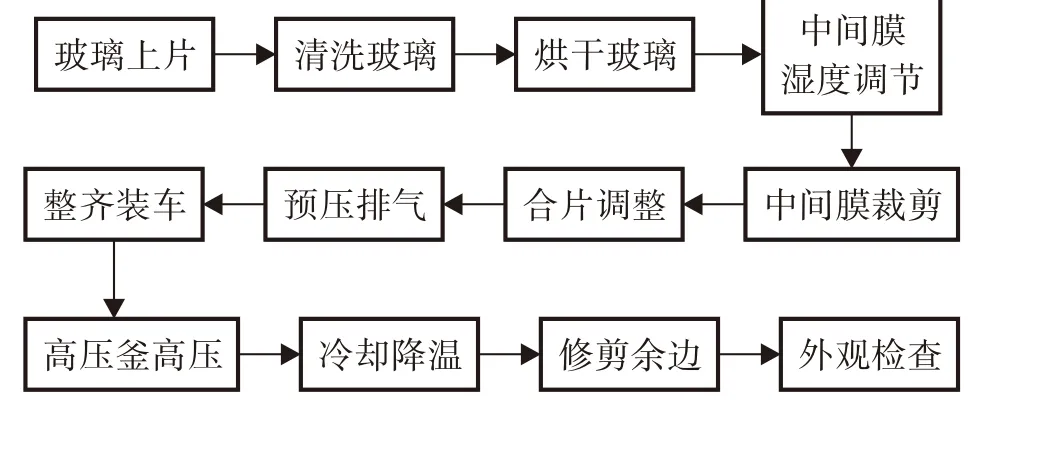

本试验中PVB与离子聚合物夹层玻璃都是通过预压机预压和高压釜高压成型制得。预压机的主要作用是将叠合好的中间膜与玻璃之间的残余空气排出,并且将四周边部封住,防止高压釜加压时空气贯穿;高压釜的主要作用是加热中间膜使之处于粘流态[5],在高温高压的作用下使得中间膜与玻璃充分接触粘合。建筑夹层玻璃工艺流程见图1。

图1 建筑夹层玻璃制作工艺流程图

PVB与离子聚合物夹层玻璃加工设备和工艺流程是一致的,只是在预压工艺参数与高压釜工艺参数上有些区别,预压工艺参数见表3,两者的高压釜参数分别见图2和图3。

图2 PVB夹层玻璃高压釜温度压力曲线

图3 离子聚合物夹层玻璃高压釜温度压力曲线

表3 预压机工艺参数

3.2 夹层玻璃制作

光学测试用夹层玻璃,有些玻璃样品的中间膜为6.35 mm,不适合通过辊压的方式进行制样,必须使用平板硫化机与限高模具进行压制。先将中间膜裁切好叠高约10 mm,通过真空烤箱进行加热抽真空,排除空气,150 ℃保温1 h后,在平板硫化机上进行成型,保压10 min,维持压力为0.5 MPa左右,取出样品,待冷却后修剪边部。

3.3 离子聚合物中间膜制作

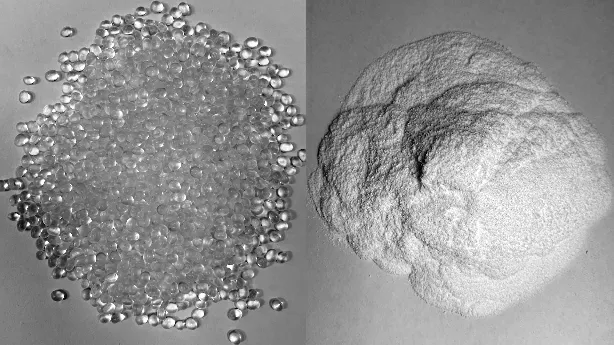

先将不同牌号的Surlyn®树脂按比例称量好,放入液氮粉碎机内进行液氮粉碎,得到粒径约为0.270 mm(50目)的细微颗粒,粉碎前后粒径对比见图4。

图4 粉碎前后的Surlyn ®树脂粒径

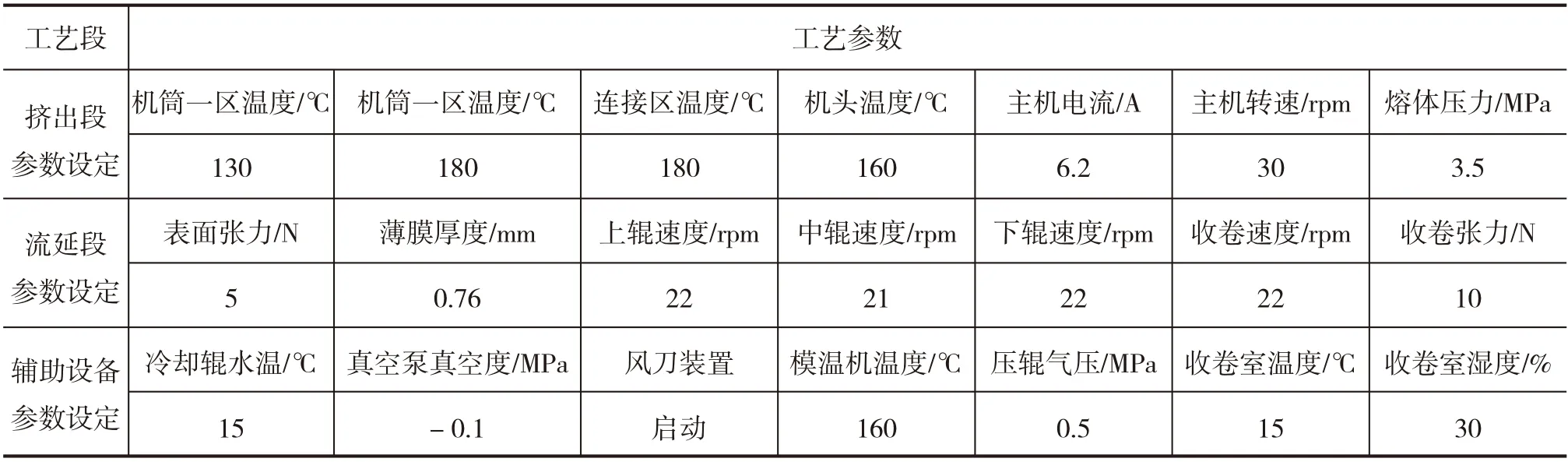

把混合粉碎好的颗粒粉末倒入干燥搅拌器中,进行搅拌脱挥4 h。加入UV助剂搅拌0.5 h后,放入挤出机挤出成型和流延收卷,最后将成品打包密封,防止水分侵入。工艺流程见图5,自制的主材质量比配方及工艺参数见表4和表5。

表4 自制离子聚合物中间膜配方 %

表5 自制离子聚合物中间膜工艺参数

图5 离子聚合物中间膜制作工艺流程

4 主要测试与表征

4.1 拉伸强度与断裂延长率测试

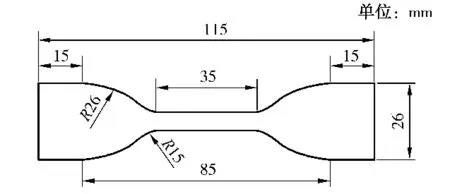

将样品展平,利用专用刻刀,在中间膜上刻出“哑铃型”样品[6],具体尺寸见图6。将裁剪好的样品,夹紧在电子万能试验机上,加载速度设定100 mm/min,进行拉伸与断裂延长率的测试,打开相应的软件程序,按照GB/T 1040.3—2006试验标准进行测试。

图6 试验样品形状尺寸示意

4.2 撕裂强度测试

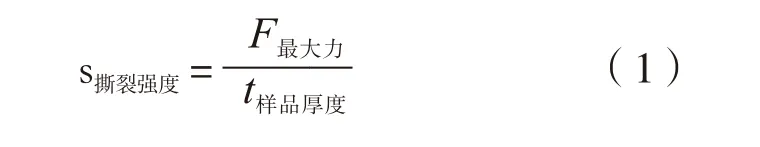

将试验样品铺平,使用图7形状的刻刀把样品裁剪好,保证试验样品边部无破损。将样品夹入夹具,进行拉伸加载,加载速度设定为500 mm/min,记录试验中最大加载力,撕裂强度的计算公式见式(1)。

图7 撕裂强度试验样品形状尺寸示意

4.3 敲击测试

敲击样品的尺寸为100 mm×300 mm,合片时需采用玻璃锡面仪进行空气面与锡面的区分(图8)。将所有试验样品放入20 ℃的保温箱内恒温2 h后,依次放入自动敲击机进行敲击试验,敲击行径如图9所示。

图8 玻璃锡面测试仪

图9 自动敲击机榔头的行径示意图

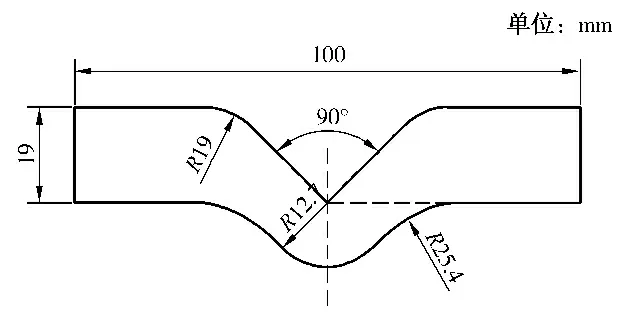

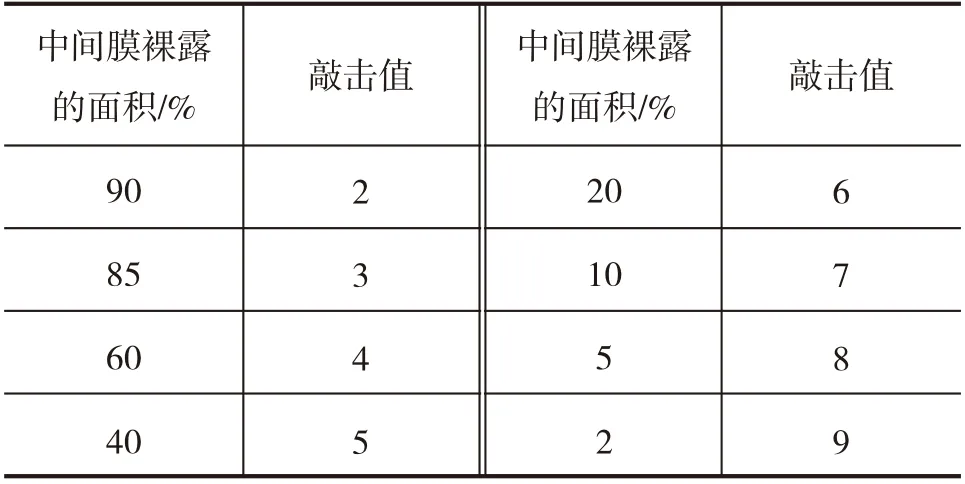

试验完成后,需根据中间膜裸露的面积[7],同时参照对比敲击值标准样品(图10),进行敲击等级的判断,敲击等级判定依据见表6。

图10 敲击等级标准样片

表6 夹层玻璃敲击值判断依据

4.4 透光率和雾度测试

使用无水乙醇擦去夹层玻璃表面的杂质与油污,确保测试点无划伤和灰尘。将样品放入透光率雾度仪进行测试。单层中间膜的夹层玻璃测试点为5个不同的位置,在测试过程中出现10%的偏差,需重新取样测试,最后分别计算透光率与雾度的算术平均值。多层叠加6.35 mm的中间膜夹层玻璃,只需直接读数即可。

4.5 黄色指数YI和b*值测试

将分光测试仪和色差计进行零点和白板的校正,测试光源的入射角为2°。样品表面需擦拭干净,把样品放入仪器进行测试,样品数据需测三个平行样取算术平均值。

4.6 熔融指数测试

先将熔体流动速率仪开机预热,同时需保证样品的含水率在0~0.5%,使用剪刀将其剪碎成“米粒”大小后,把样品迅速填入料筒,口模内径为2.095 mm。加热温度为190 ℃,保温5 min后,装填负荷2.16 kg。最后通过10 min内流出熔体的质量即为熔体质量流动速率(MFR)。

4.7 单边支撑测试

试验夹层玻璃样品尺寸为800 mm × 500 mm×8 mm,中间膜为2层0.76 mm叠加。将夹层玻璃放置在单边支撑测试装置(图11)上,试验装置几何尺寸见图12,边部约20 cm用4个硅胶螺丝固定,记录夹层玻璃前端距离水平地面的垂直高度H1,将夹层玻璃的上下二层钢化玻璃破坏,试验装置需放置在恒温恒湿的场地,保证温度为(20±3)℃,湿度为50%±10%。24 h之后再次记录夹层玻璃最前端距离水平地面的垂直高度H2。最后计算出夹层玻璃前端下降距离H=H1-H2。

图 11 单边支撑试验装置

图12 单边支撑试验装置尺寸

4.8 霰弹袋冲击测试

钢化夹层玻璃的样品尺寸为1070 mm×1220 mm×6 mm,中间膜为2层0.76 mm叠加。测试前试验样品需在温度为(20±3)℃,湿度为50%±10%的环境中放置24 h。试验从最低高度开始冲击,依次按照国标GB/T 15763.3—2009上关于霰弹袋冲击试验的高度300、750、1200 mm进行冲击试验。在每次冲击试验前,应将45 kg的霰弹袋(图13)提升至相应的高度并保持冲击体静止[8]。需保证冲击体释放前的初速度为零,使冲击体以摆捶式自由下落垂直冲击试样的中部,冲击示意如图14所示[9]。

图13 霰弹袋外观尺寸

图14 霰弹袋冲击试验示意图

在试验过程中发现1200 mm的高度不足以将试验样品击碎,观察中间膜样品破碎后的挠曲强度情况,最终试验击碎高度为1500 mm。对于测试的霰弹袋而言,要注意以完全相同的速度撞击每块试验玻璃板,因此需通过激光水平仪和测距仪,保证霰弹袋的位置在高于地面的相同高度。霰弹袋冲击试验各个高度的力学数据见表7。,

表7 霰弹袋冲击力学数据

4.9 红外光谱测试

4.9.1 中间膜红外光谱测试

选取清洁的中间膜,裁取小块试样,将样品放入红外光谱测试仪中进行扫描测试得到样品谱图,并与标准图谱对照比较。

4.9.2 灰分的红外光谱测试保持室内环境相对湿度在50%以下,粉末固体测试需要用溴化钾KBr混合压片[10]进行样品预处理,将处理过的样品放入红外光谱测试仪中进行扫描测试,经过软件谱图处理后得到相应红外光谱图。

4.10 灰分测试

先称量空坩埚质量,再将5 g中间膜连同坩埚进行称量,样品质量精确至万分之一克,放入箱式电阻炉内进行加热。温度设定在650 ℃,保温4 h直至碳化物完全消失,冷却至100 ℃后取出,放入干燥皿中继续冷却至室温,称量灰分及坩埚的质量,进行计算。

4.11 氧元素含量测试

预热有机元素分析仪,通入载气,做好试验前的氧模式调试。将样品放入燃烧管内后,在纯氮气氛下静态裂解。通过热导池的检测,最终仪器自动计算出氧元素的含量。

4.12 SEM - EDS测试

将样品灰分粘附于试验样品台上并进行真空处理,调节SEM进入EDS分析状态,进入ESPRIT软件,重置并检查系统设定,检查设备状态设置及电镜参数[11]。调节电镜束流、图像亮度和对比度,对样品进行元素扫描分析。

5 结果与讨论

5.1 PVB与离子聚合物SGP中间膜的力学和光学数据分析

根据上述测试方法,对比了可乐丽生产的PVB中间膜与离子聚合物SGP中间膜,测试数据见表8。

表8 PVB与SGP力学和光学数据对比

从表8中明显可以看出,SGP中间膜的透光率要高于PVB,且雾度明显要低于PVB。SGP的拉伸强度和断裂延长率都约为PVB的1.5倍,SGP的撕裂强度约为PVB的3倍。综合目测与试验数值,PVB的黄色程度明显要高于SGP。从图15和图16的单边支撑试验与霰弹袋冲击试验可以看出,SGP均保持直立状态,从而证明SGP的刚性支撑性和弯曲挠度比PVB强。

图15 单边支撑试验

图16 霰弹袋冲击试验

将PVB与离子聚合物SGP的力与形变的关系图对比合成,见图17。

图17 PVB与SGP力与形变的关系曲线

从图17中可以看出,SGP中间膜的最大峰值力为195 N,PVB中间膜的最大峰值力为125 N;SGP中间膜的最大形变为92 mm,PVB中间膜的最大形变为61 mm。无论是从承受的最大力还是形变量上看,SGP中间膜都比PVB要表现更优。

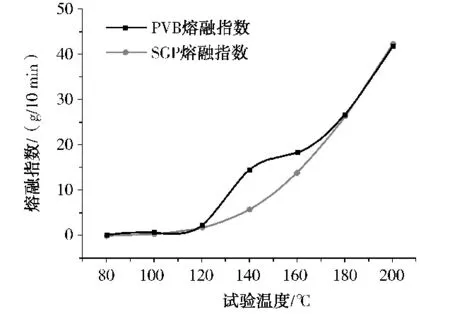

图18为PVB与SGP温度与熔融指数的关系曲线。从图18中可以发现,PVB与SGP中间膜在80~120 ℃温度区间段熔体流动速率基本相同,在120~180 ℃温度段,明显可以发现PVB的熔体流动指数比SGP高,也验证了PVB在高压釜压制时,保温保压的时间比SGP短一些。

图18 PVB与SGP温度与熔融指数的关系曲线

5.2 离子聚合物基团组分及含量分析

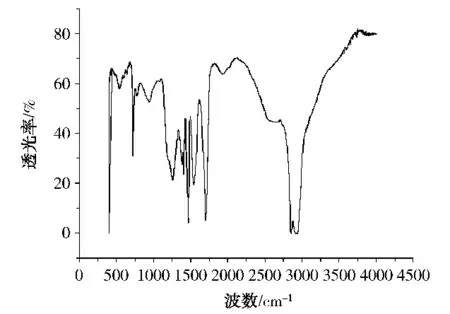

试验样品为欧洲可乐丽有限公司生产,经过红外光谱仪的扫描测试,根据各类高聚物中的特殊官能团的吸收峰特点,2912 cm-1和2849 cm-1处的特征峰为聚乙烯红外光谱特点[12],720 cm-1和1700 cm-1处的特征峰为聚甲基丙烯酸红外光谱特点[13],见图19。

图19 离子聚合物红外光谱

结合谱图库匹配率确定了离子聚合物主要成分为乙烯-甲基丙烯酸-甲基丙烯酸盐共聚物。1460 cm-1、1060 cm-1、879 cm-1和701 cm-1处的特征峰,结合谱图库匹配率确定了灰分的主要成分为碳酸钠[14],见图20。

图20 灰分(碳酸钠)红外光谱

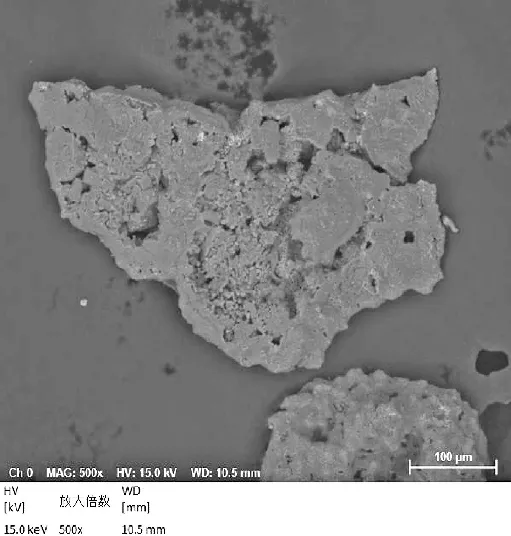

为了进一步确保此离子聚合物中的甲基丙烯酸基团中的金属元素,通过SEM - EDS进行金属元素含量扫描,见图21、图22。结果显示有效金属元素只有钠元素。

图21 样品灰分放大500倍的SEM扫描图

根据样品x射线能量与计数的能谱分析图(图23),经软件分出钠元素含量为1.42%。已知灰分测试样品5 g,灰分为0.1615 g,灰分含量为3.23%,如果灰分按照纯碳酸钠进行计算,得出离子聚合物中的钠元素含量为1.40%,计算公式为:

图23 样品灰分EDS的元素能谱关系

两者的数据基本一致,因此可以断定该离子聚合物的主要成分为乙烯-甲基丙烯酸-甲基丙烯酸钠共聚物。乙烯-甲基丙烯酸-甲基丙烯酸钠共聚物化学结构式为:

从化学结构式中可以看出,离子聚合物的分子结构特点为沿着乙烯的主链和支链分布着羧酸基团,它易与极性物质结合,且能提供极优良的粘合性和韧性[15]。由于羧酸基团含量影响着夹层玻璃的粘结强度,所以对离子聚合物中基团含量的确定尤为重要。

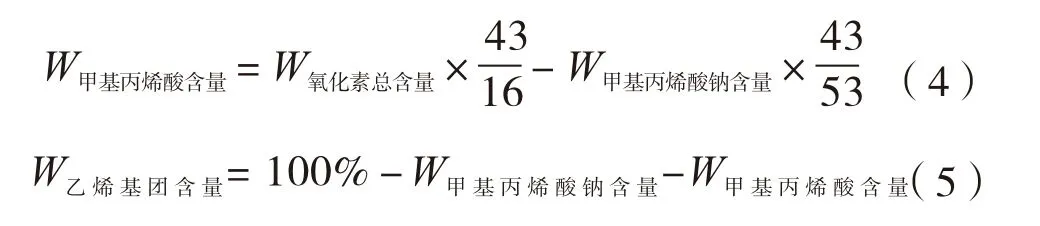

在该离子聚合物中一共存在四种元素,分别为碳、氢、氧和钠元素[16]。确定了主要材料的基团和元素组成,通过灰分算出钠元素含量。由于三种基团中仅甲基丙烯酸钠基团中含有钠元素,这样就能算出甲基丙烯酸钠基团的含量。经过氧元素分析测试,得出离子聚合物中的氧元素含量为8.64%。利用元素和质量守恒定律[17],结合氧元素存在于甲基丙烯酸和甲基丙烯酸钠中,可以推算出甲基丙烯酸基团含量,剩下的便是乙烯基团含量,三种基团含量的计算公式见式(3)、(4)和(5)。

根据以上的测试和计算方法,自制离子聚合物中间膜所需的4款Surlyn®树脂和1款Nucrel®树脂原材料元素组成和各基团含量组成如表9所示,从表9可以得知,Nucrel®树脂是无甲基丙烯酸钠基团,PC 2200具有最高的酸含量,也表明其拥有最好的粘结性能,PC 2000与HC 8000的基团组成基本一致。

表9 离子聚合物中间膜原材料的基团含量 %

5.3 自制离子聚合物的性能测试

Surlyn®和Nucrel®树脂树脂厂商TDS信息见表10。Nucrel®树脂自身的透光率较低并且雾度较高。

表10 Surlyn ®和Nucrel ®树脂树脂厂商TDS信息[19]

对6种自制方案的离子聚合物中间膜进行光学性能测试,测试结果见表11。

表11 自制离子聚合物中间膜光学性能数据

方案2和方案3由于Nucrel®树脂的加入导致制得的中间膜透光率与雾度水平都明显下降,其余自制配方的光学性能都满足内部标准,综合比较方案1的光学性能最佳。

表12为6种自制离子聚合物中间膜的力学性能测试数据。

表12 自制离子聚合物中间膜力学性能数据

PC 2200树脂的熔融指数为12 g/10 min。由于方案4和方案5PC 2200树脂的占比较高,影响成膜后的中间膜熔融指数。综合自制离子聚合物中间膜的光学性能与力学性能数据,发现方案1和6满足实验室内部标准,根据每种树脂的市场价折算,方案1比方案6的成本低。

5.4 各厂家离子聚合物的性能测试对比

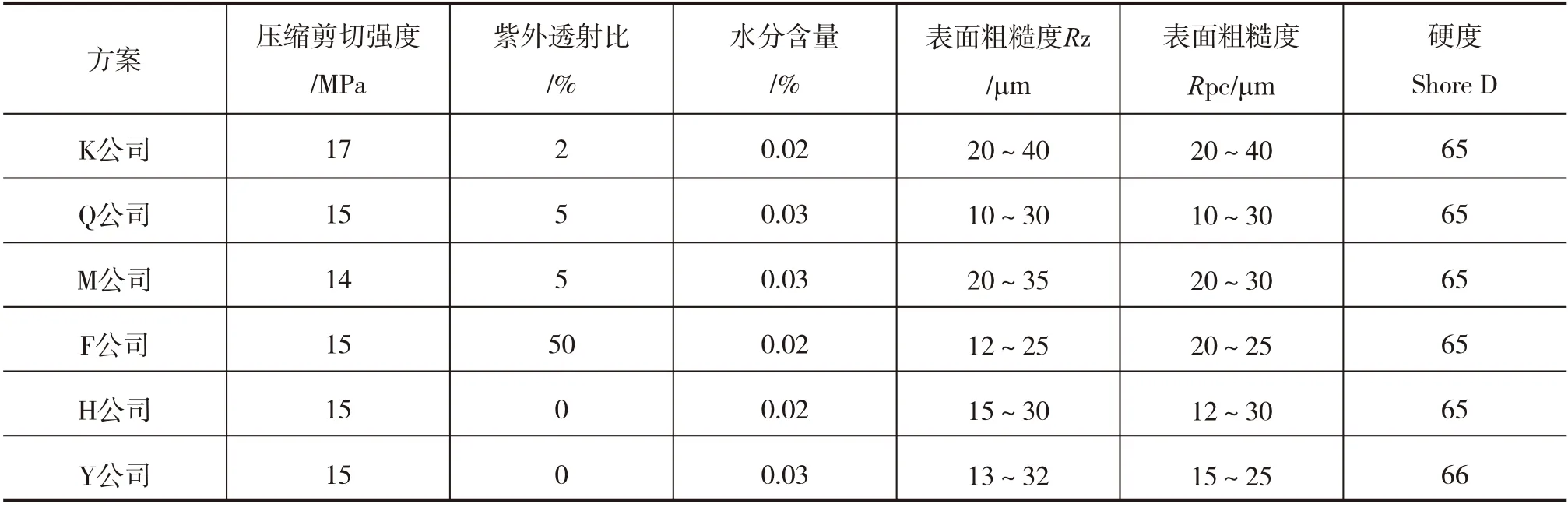

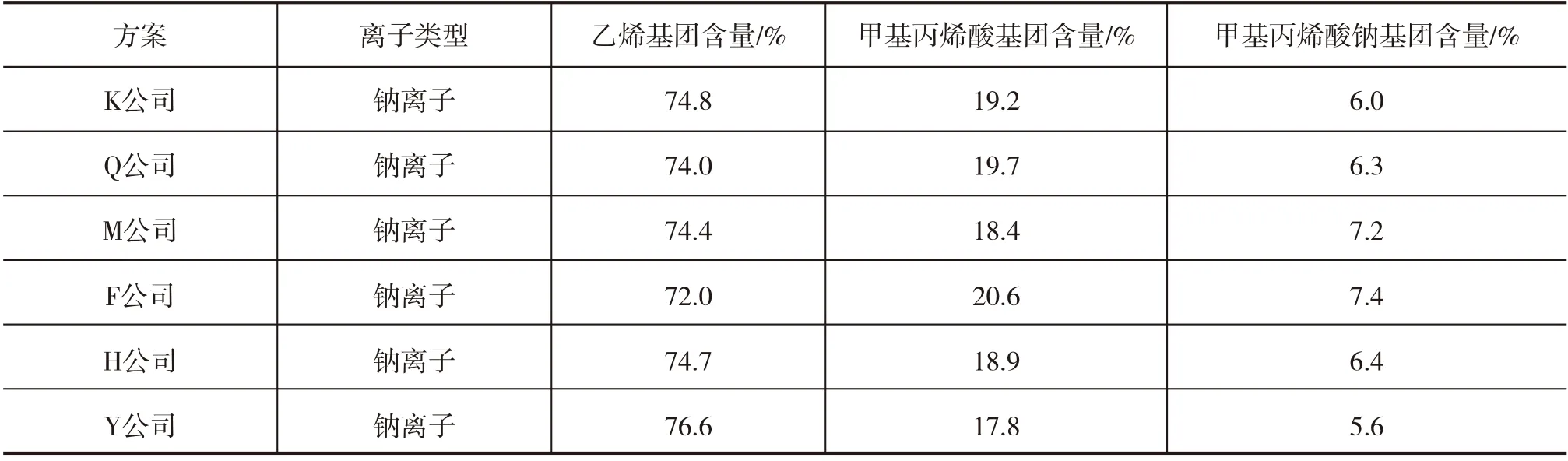

测试的各厂家样品均搜集自玻璃深加工企业,为了保护企业利益,对企业名字进行了隐藏,以拉丁字母形式代替。由于样本数低,测试结果可能存在偶然性,仅供行业内相关技术人员参考。图24为各厂家6.35 mm离子聚合物中间膜夹层玻璃的横切面对比,K企业具有明显的白透优势。各厂家的力学和光学等性能数据见表13 、表14和表15。

表14 各厂家离子聚合物中间膜力学性能数据

图24 各厂家的中间膜颜色对比

从表13可以看出,6家公司的1.52 mm厚度样品透光率区别不大;K公司的雾度水平最高,M公司的黄色指数、雾度和b*值最差。F和E公司的拉伸强度、断裂延长率和撕裂强度都低于标准,F公司的熔融指数也超出标准。综合各家的性能数据,可以得出K公司的产品性能最优。

表13 各厂家离子聚合物中间膜光学性能数据

6家公司中间膜除了基本力学与光学的性能做了对比外,还进行了表15中的性能测试,以进一步评估其性能优劣情况。从表15中可以看出,F公司紫外透射比有50%,一般标准需在10%以内。超标原因是配方为90%以上的新Surlyn®树脂与少量的Sentry Glas®中间膜回收料混合,未加入紫外吸收剂[18]。

表15 各厂家离子聚合物中间膜其他物理性能数据

由于离子聚合物中间膜的使用群体为玻璃深加工企业,其中辊压工艺对夹层玻璃质量及成品率有着很大的影响,辊压工艺的主要目的就是使夹层玻璃与中间膜中存在的少量空气排出,并将边部粘合以获得良好的封边效果。辊压工艺的排气效果对中间膜的表面粗糙度及表面纹路形式有着很高的要求,通过表15的数据可以看出,所有厂商的表面粗糙度都为10~40 mm,都能满足排气要求[19]。

为了进一步了解6个公司的中间膜产品的成分信息,分别对6家产品进行了定性化验及基团含量分析,具体数据见表16。

表16 各厂家离子聚合物中间膜基团含量数据

由表16可知,除F公司的成分与进口产品的成分含量有一些区别,其余产品的成分含量都接近进口产品。由此可以推断,除F公司外,其余厂家的离子聚合物中间膜都是使用满足要求的Surlyn®树脂新料或Sentry Glas®中间膜回收料制成。

5.5 H公司的中间膜稳定性分析研究

为了验证国产离子聚合物中间膜的批次稳定性,对H公司进行20组批次的性能对比测试。根据以上研究,推测国产离子聚合物中间膜主要材料为回收料,因此在性能测试过程中黄色指数、敲击值、透光率和雾度作为重点追踪对比。图25为20组的6.35 mm夹层玻璃横切实拍对比。黄色指数的稳定性如图26所示,1.52 mm的黄色指数变化趋势不明显,相对比较稳定,而6.35 mm厚度的黄色指数变化趋势较为明显。图27显示其敲击稳定性出现3次较低的等级波动,敲击值的波动可能与材料的水分含量变高和材料整体甲基丙烯酸基团含量及分布不均有关[20]。

图25 H企业20个批次中间膜横切对比

图26 H企业20个批次黄色指数变化趋势

图27 H企业20个批次敲击值统计

透光率与雾度的批次稳定性同黄色指数一样,1.52 mm厚度情况下,变化趋势不明显;6.35 mm厚度情况下波动较大。透光率与雾度在6.35 mm厚度的情况下,由于放大效应,将原本材料的光学性能品质展现了出来,所以评价离子聚合物中间膜透光率雾度水平需做6.35 mm的放大测试实验,才能看出材料的真实光学水平。H企业20个批次的透光率与雾度具体数据与变化趋势见图28和图29。

图28 H企业20个批次透光率变化趋势

图29 H企业20个批次雾度变化趋势

6 结论

(1)在测试Sentry Glas®中间膜的物理性能中,通过与PVB中间膜的数据对比,力学性能上发现Sentry Glas®中间膜的拉伸强度比PVB大,断裂延长率比PVB高。在钢化夹层玻璃破坏后,水平与垂直方向都能支撑起玻璃,Sentry Glas®中间膜能保持原有的状态,有很强的刚性;PVB夹层玻璃会坍塌,不能保持原有的形态。在光学性能上Sentry Glas®中间膜拥有更高的透光率、更低的雾度以及更低的黄色指数。

(2)对Sentry Glas®离子聚合物中间膜进行成分表征时,利用红外光谱确定其为乙烯-甲基丙烯酸-甲基丙烯酸盐共聚物,通过SEM-EDS对其灰分进行元素扫描分析,确定了甲基丙烯酸盐中的金属元素为钠元素。利用元素分析仪测定出氧元素含量,根据元素与摩尔质量守恒定律,计算出乙烯基团含量∶甲基丙烯酸基团含量∶甲基丙烯酸钠基团含量 = 75.4∶18∶6.6。

(3)利用市售的Surlyn®和Nucrel®树脂,进行离子聚合物中间膜的配方设计,并通过不同配方,在一定的实验工艺下,自制了6种方案。其中混有Nucrel®树脂的中间膜会出现透光率偏低和雾度偏高的光学表现,而牌号为 Surlyn PC 2200树脂的比例超过20%的中间膜会出现较低的撕裂强度和较高的熔融指数。根据6种配方的中间膜力学和光学性能数据可以看出,Surlyn AE 4500、Surlyn HC 8000、Surlyn PC 2000和Surlyn PC 2200在一定的比例调配下,可以制得力学和光学性能满足实验室内部标准的中间膜。

(4)搜集6家不同企业的离子聚合物,通过测试发现,除了K企业满足实验室标准外,其余厂家都有不同性能上的不足。根据测试结果以及实验室挤出试验和该树脂材料的市场情况,可以判定K企业样品接近Sentry Glas®中间膜性能;M和E企业样品基本采用洁净度较差的Sentry Glas®中间膜回收料制成;Q企业样品采用了70%以上Sentry Glas®中间膜回收料和30%左右的上述Surlyn®树脂制得,Q企业在回收料洁净度控制上更为严格,猜测回收料来源为进口离子聚合物中间膜厂家的大卷或大板面报废品;F企业样品则采用了100%的熔融指数较高的Surlyn树脂制得;H企业样品采用了60%以上Sentry Glas®中间膜回收料和40%左右的上述Surlyn®树脂制得;H企业在回收料洁净度控制上较差,猜测回收料来源以玻璃深加工企业裁边料和废弃料为主。

(5)对H企业的多批次样品性能跟踪测试,可以发现其性能稳定性略有波动,波动的主要原因与废旧塑料的市场情况、各种Surlyn®树脂的成本、客户要求以及生产工艺都有一定的关系。

综合本文分析研究,国内离子聚合物中间膜技术想要有更大的进步,需在合成Surlyn®树脂上加大研发资金投入,与国内大型乙烯共聚物合成厂家深度合作。相信在不久的未来,国内企业在树脂合成上将会有新的突破。