优化零件设计 降低制造成本

2022-01-06杨中凯冯宇佳

□ 张 毅 □ 杨中凯 □ 冯宇佳 □ 王 松

航空工业新乡航空工业集团 河南新乡 453000

1 研究背景

在日常设计工作中,对零件进行合理的优化设计,可以提高工艺性和经济性,对降低产品的生产制造成本能够起到十分重要的作用。特别是在目前产品原材料成本和人力资源成本不断上涨的情况下,优化零件设计、降低制造成本显得尤为重要。笔者对销轴、轴套、端轴、管夹底板四种零件进行优化设计,提高零件的工艺性,降低生产制造成本,最终达到降本增效的目的。

销轴、轴套、端轴、管夹底板是某产品上的四个自制零件,通过对零件进行合理优化,改进制造工艺,使生产制造成本得到不同程度的降低,经济效益明显。

2 销轴

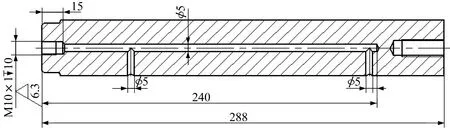

销轴原设计如图1所示。

▲图1 销轴原设计

销轴加工制造的难点是轴端润滑油孔的钻削,属于典型深孔钻削加工,钻削长径比达到48,并且只能从一端钻削加工。在对轴端润滑油孔进行加工时,需要用到φ5加长麻花钻、φ9麻花钻、M10×1细牙丝锥共三种刀具。笔者对销轴进行合理的优化设计,如图2所示。

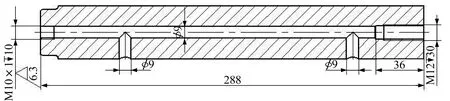

▲图2 优化设计后销轴

将原来的深盲孔优化设计为通孔,右端的M12螺孔对优化设计后的销轴不产生影响,由此将油孔的钻削加工由只能从一端加工优化为从两端均可加工。同时,油孔的直径由原来的5 mm改为9 mm,优化设计后钻削长径比为16,仅仅为原钻削长径比的1/3,在实际制造加工中工艺性和制造成本均有显著降低。优化设计后大大缩短了油孔的加工时间,提高了刀具的刚度,在很大程度上降低了因深孔钻削时钻头折断而产生报废品的概率,同时降低了刀具的成本,在钻削至一定深度后可直接用M10×1细牙丝锥攻螺纹。

3 轴套

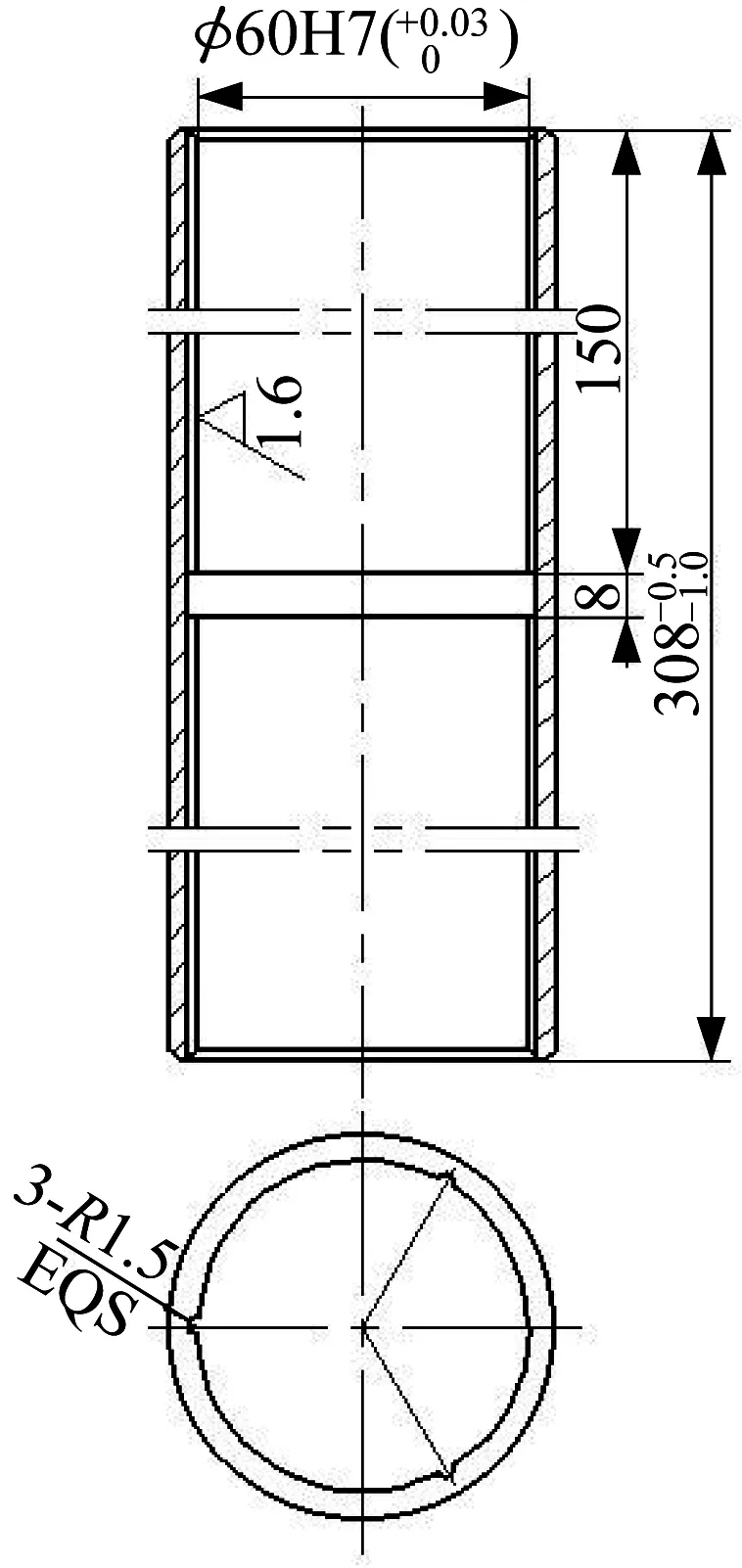

轴套原设计如图3所示。

▲图3 轴套原设计

轴套的优化设计主要是对孔内三条润滑槽进行优化,以降低制造难度,增强润滑效果。原设计在直径仅有60 mm、长度达308 mm的轴套中加工均布三个半径为1.5 mm的油槽,加工难度和成本均很大。因为涉及到三条均布油槽的加工,不同于仅有一条油槽的加工,目前仅可采用小型插床进行分度加工或采用线切割加工油槽。若利用线切割加工,不仅加工成本高,而且加工效果并不理想。因此,较为合适的方法还是采用小型插床来进行分度插削加工,但因孔径小、长度大,不利于观察和测量,成品率较低,制造成本偏高。

直线型油槽的设计在与销轴实际配合中,使用效果并不理想,三条直线型油槽将润滑通路笔直割断,存在先天性设计不合理,因此,更加有必要进行优化设计。优化设计后轴套如图4所示。

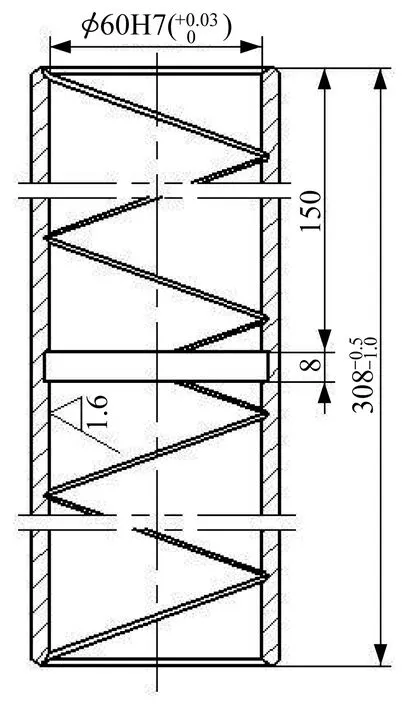

由图4可以看出,优化设计后的轴套相比原轴套,最大不同之处是将φ60孔内的三条均布直线型油槽改为两条相隔180°、沿整个轴套长度方向的连续螺旋型油槽。螺旋型油槽如图5所示。

油槽的加工制造可以在普通车床上进行,采用车削双头大螺距内螺纹的方法便可以非常方便地进行加工,仅需将加工刀具的刀头由车削内螺纹的尖刀改为半径为1.5 mm的外圆弧刀头即可,加工质量和精度均能得到有效保证。同时,油槽对相配合的销轴的润滑效果更好,内部的油路连续、均匀地在整个圆周不同方位实现有效润滑。

▲图4 优化设计后轴套

▲图5 螺旋型油槽

4 端轴

端轴原设计如图6所示。

▲图6 端轴原设计

端轴原设计为一体式结构,采用直径为130 mm的圆钢下料,进行车削加工。因为大部分加工量集中于φ40轴段车削加工,所以材料的利用率很低。同时整个零件的加工余量和加工时间很大部分都用于φ40轴段的车削加工,工艺经济性差,加工制造成本高。优化设计后端轴如图7所示。

▲图7 优化设计后端轴

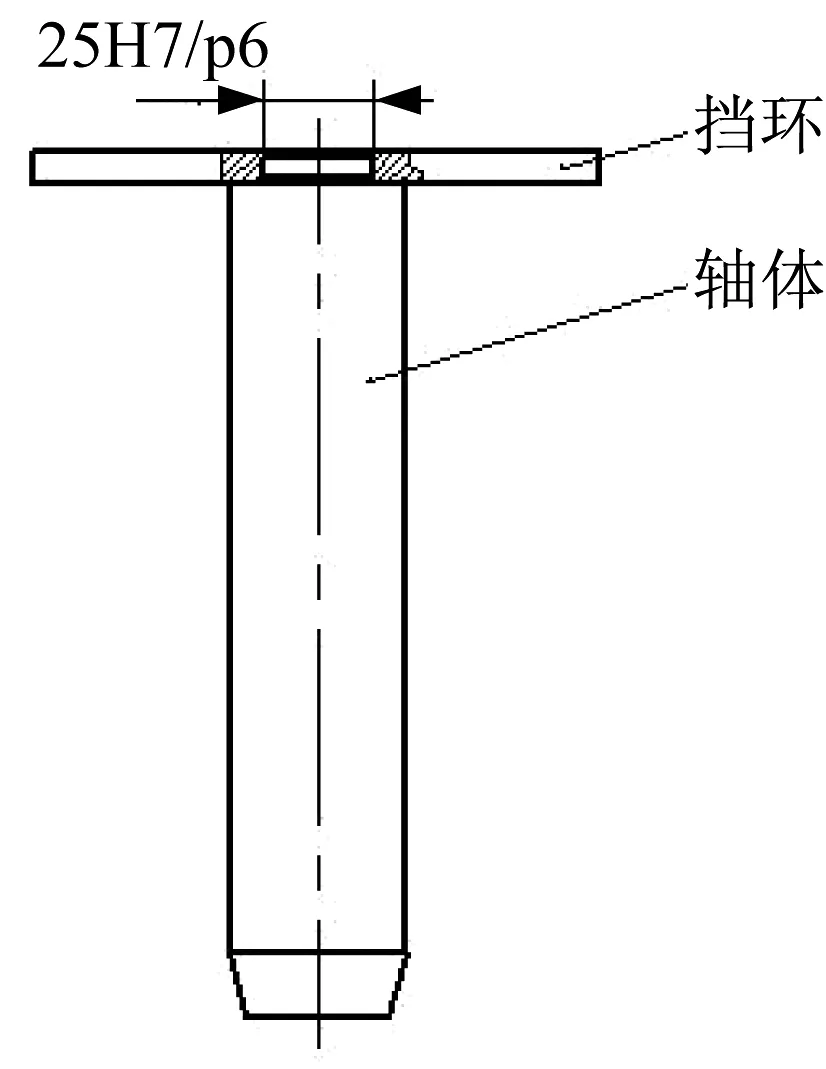

优化设计后端轴分为上下两部分,使用φ25H7/p6过盈配合进行装配,成为整体结构。优化设计与原设计相比,在材料利用率和加工时间上都得到了很大改善。上下两部分加工工序中,只增加了φ25H7基准孔铰削和φ25p6外圆轴段磨削。综合考虑整个端轴的制造成本,相比原采用φ130圆钢整体加工,加工制造成本有很大程度的降低。

5 管夹底板

管夹底板原设计如图8所示。

▲图8 管夹底板原设计

管夹底板原设计为一体式结构,采用厚度为40 mm的板料下料。毛坯在车床上采用四爪单动卡盘装夹,车削出上部φ42圆柱凸台。大部分加工集中于φ42外圆轴段车削加工成形,材料的利用率低。同时整个零件的加工余量和加工时间很大部分都用于φ42外圆轴段车削成形,工艺经济性差,加工制造成本高。优化设计后管夹底板如图9所示。

▲图9 优化设计后管夹底板

优化设计后管夹底板使用组合式结构,分为上下两部分,采用M42×2细牙螺纹连接成为一个整体。与原设计相比,优化设计在材料利用率和加工时间上都得到了很大改善。加工工序中只是在螺母上端增加了38 mm扳手面铣削工序,以便于螺纹连接时的拧紧。优化设计后细牙螺纹保证了良好的螺纹自锁效果,不易产生螺纹连接松动的情况。

6 结束语

笔者对销轴、轴套、端轴、管夹底板四种零件进行优化设计,使生产制造成本不同程度降低,对提高经济效益、降本增效起到积极作用,有助于工程技术人员在日常设计工作中提高工艺经济性和成本意识。