真空炉典型泄漏问题分析与研究

2022-01-06江智轩丁章升王海平

江智轩,邵 锦,丁章升,王海平

(昌河飞机工业(集团)有限责任公司,江西 景德镇 333002)

真空热处理是指将金属工件在1个大气压以下(即负压下)加热的金属热处理工艺,包括低真空、中等真空、高真空和超高真空,真空热处理实际也属于气氛控制热处理。真空热处理可以实现几乎所有的常规热处理所能涉及的热处理工艺,且热处理的质量也会大大提升[1]。与常规热处理相比,真空热处理可实现无氧化、无脱碳、无渗碳并有脱脂除气等功能,从而使加工件达到表面光亮净化的效果,且经真空热处理零件的使用寿命比一般热处理的寿命有较大提高。

1 某台立式高真空气淬炉高真空异常故障

1.1 故障现象

某台立式高真空高压气淬炉在启动三级泵(扩散泵)抽真空后,炉膛内真空度仅能达到39 mTorr,如图1所示,无法满足工艺要求。在以往正常状态时启动扩散泵炉膛内真空度可快速达到1×10-4Torr。触摸屏上的CHAMBER PRESSURE与HI-VAC两栏的显示数据均为真空值,但显示范围不同,分别由低真空规管及高真空规管测量所得。当炉内真空度进入10-3Torr后HI-VAC数据才开始变化。

图1 炉膛内真空度Fig.1 Vacuum degree of furnace

1.2 故障分析

根据现场查看,在启动机械泵及罗茨泵抽真空后,炉膛真空度能够达到50~60 mTorr,启动扩散泵后,炉内真空度有轻微下降趋势,但变化量不大。

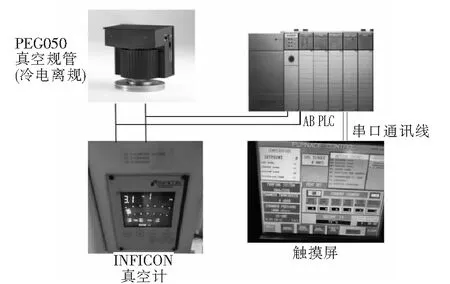

触摸屏数据采集方式如图2所示,真空规管输出电压信号至INFCION真空计,并联至AB PLC,在PLC内部进行模数转换,触摸屏与PLC进行通讯采集PLC内部数据,显示真空度。在故障出现的同时观察真空计读数,与触摸屏显示一致。

引起高真空异常的可能原因有以下几点:1)低真空规管与高真空规管同时损坏,导致信号输出异常,对此进行了真空规管清洗及更换工作,故障现象仍存在;2)扩散泵抽真空系统工作异常;3)炉膛存在泄漏。

图2 真空数据采集模式示意图Fig.2 Schematic diagram of vacuum data collection mode

1.3 故障处理

1.3.1扩散泵抽真空系统工作异常的可能

扩散泵的工作原理是将泵油加热至沸点,油蒸汽在喷射塔组件内向上运动,然后加速朝下穿过喷射喷嘴接触泵的冷却外壁,蒸汽冷凝成液体。蒸汽通过进气口时捕获待排出的气体分子,将其携带至喷嘴,进而通过前级管道将气体分子排出泵外[2],如图3、图4所示。

图3 扩散泵Fig.3 Diffusion pump

图4 扩散泵冷却塔Fig.4 Cooling tower of diffusion pump

针对扩散泵抽真空系统存在异常的可能,查看扩散泵工作时管路各阀门状态均正常,高阀门处于打开状态,油液温度显示正常为230 ℃,油液处于沸腾状态,尝试更换扩散泵硅油,但故障现象仍无改变。

1.3.2炉膛存在泄漏的可能

测试炉膛压升率,关闭扩散泵、罗茨泵、机械泵,短短1 h内炉膛真空从39 mTorr升至正常大气压,证明炉膛存在泄漏点。一般检测真空炉外部泄漏点有两种方法,分别是使用酒精/丙酮进行粗检查和使用氦质谱检漏仪进行精检。

1)使用酒精/丙酮检测外漏法是在怀疑有泄漏的部位喷洒酒精或丙酮,同时观察真空仪表的真空值瞬间是否降低,若降低则此部位存在泄漏。在对不同的部位进行喷洒检查时,不同部位之间要有一定的时间间隔,因为泄漏在真空仪表的读数反应有几秒到十几秒的延迟。这种方法很容易做到,但灵敏度低,当存在比较小的泄漏时就无法检测到[3]。

2)使用氦质谱检漏仪-氦喷枪法检漏[4],将氦质谱检漏仪通过标准密封法兰接口连接在设备罗茨泵附近接口处,启动仪器,用喷枪对设备可能泄漏的部位喷吹氦气,当有漏孔存在时,氦气就通过漏孔→设备抽真空系统→检漏仪抽真空系统→放大器→磁场加速和偏向到质谱室分离→离子接收→最终转换成电流信号被检测转换为泄漏率。一般仪器最小检漏量级可达到5×10-13Pa.m3/s。

本文使用氦质谱检漏仪对设备进行检漏。通过喷枪对炉膛可能泄漏点包括各气动蝶阀、炉门密封、热电偶馈入口、测温馈入接口等密封部位喷吹氦气进行检漏,如图5、图6所示。最终发现在高真空规管处连接的气动阀转动轴处出现泄漏情况,如图7所示。该气动阀的工作过程为设备上电后,此气动阀打开,真空规管与炉膛连接开始测量炉膛真空度。更换此气动球阀后,再次进行抽真空试验,真空度达到2.75×10-5Torr,高真空数值正常,如图8所示,设备恢复正常使用。

图5 氦质谱检漏仪Fig.5 Helium mass spectrometer leak detector

图6 喷枪喷吹氦气Fig.6 Spraying helium from the gun

2 某台卧式真空回火炉冷室真空异常故障

2.1 故障现象

某台WZC-60G型卧式真空回火炉冷室真空度仅能抽到20 Pa左右(正常工作时冷室能抽到2~3 Pa),且关闭真空泵、管路阀门几分钟后真空度快速升高至300 pa以上,确定冷室存在泄漏情况,无法满足正常生产要求。

图7 气动球阀动密封Fig.7 Dynamic sealing of the pneumatic ball valve

图8 高真空数值正常Fig.8 Normal high vacuum values

2.2 故障分析与处理

明确冷室泄漏后,首先使用氦质谱检漏仪对可能泄漏部位包括:炉门密封、冷室充气球阀、电机动密封、安全阀等密封处(如图9方框部位)进行检漏,均未发现外部泄漏点。在冷热室抽真空平衡状态下对冷室进行充气试验,也未发现中间隔热门密封异常。此时考虑冷室内漏的可能性,通过冷室炉门观察窗观察冷室在进行抽真空过程中淬火油液有周期性翻滚的迹象,而淬火油液翻滚导致的原因可能是油液里有渗水[5]。冷室淬火油液下方可能存在油液热交换器漏水和冷室内壁及焊缝漏水等现象。

图9 WZC-60G真空炉示意图Fig.9 Schematic diagram of the WZC-60G vacuum furnace

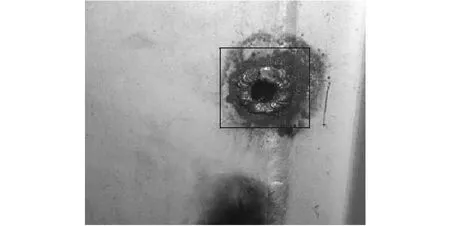

将淬火油液抽出后对冷室进行检查,包括管路接口、焊缝、热交换器管壁等,如图10所示,发现冷室内壁液位计上部连通器炉壁焊缝处有水滴渗出,速率大约一分钟一滴,部位如图11所示,确定此处漏水是造成油液翻滚、真空度无法满足使用要求的根本原因。

图10 冷室管路接头Fig.10 Piping joints in the cold chamber

图11 炉壁焊缝Fig.11 Weld in the furnace wall

发现泄漏点后,在出现漏水的液位计连通器炉壁焊缝处补焊一块钢板,并将外部的液位计拆除,同时制作盲板进行封堵。再次对冷室进行抽真空测试,真空度达到3 Pa以下,压升率正常,满足车间生产要求。

3 总结

真空炉的真空系统结构十分复杂,当出现真空泄漏问题时,通常需要借助专业检漏仪器进行检测,而内漏点更是难以查找。维修人员处理此类问题时需要在现场仔细检查,炉门、管道、阀门、热电偶、真空规管等密封部位并进行逐一排除。同时对于真空炉而言,定期进行压升率检测尤为重要,及时发现泄漏问题及时修理,确保零件热处理质量不受影响。