时效制度对7020铝合金冲击性能的影响

2022-01-06刘兆伟董刘颖李秋梅

刘兆伟,董刘颖,李秋梅,孟 旭,张 伟

(辽宁忠旺集团有限公司,辽宁 辽阳 111003 )

7020铝合金是具有中等强度并且可热处理强化的7xxx系铝合金,具有良好的耐腐蚀性能、焊接性能及容易加工成形等优点[1],其结构件被广泛应用在舰船和交通工具等设备上[2]。随着技术的发展对材料性能的要求越来越高,需要在满足材料强度的同时改善热处理制度来提高韧性,评定材料的冲击承载能力从而用于指导生产实践[3-4]。目前,有关7020铝合金冲击性能的研究较少,本文通过改变时效保温时间和单、双级时效对比,研究时效制度对7020铝合金力学性能和冲击性能的影响。

1 实验材料与方法

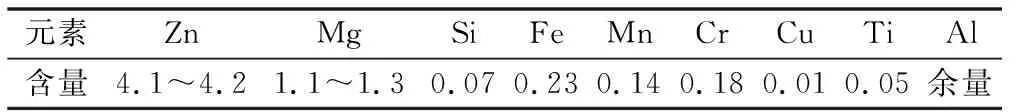

实验材料为厚20 mm的7020铝合金挤压板材,主要化学成分如表1所示。

表1 7020铝合金化学成分(质量分数,%)

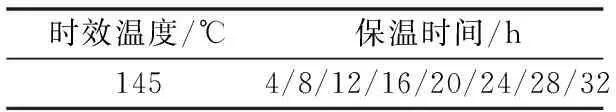

采用电加热空气循环炉进行固溶时效处理,通过无纸记录仪对料温进行监测,保证料温和设定值偏差不超过±3 ℃。固溶温度490 ℃保温90 min,时效制度分为单级时效和双级时效,如表2和表3所示。采用AG-X 100KNH型电子万能试验机测试拉伸性能;采用ZBC2302型摆锤式夏比冲击试验机进行冲击试验,在挤压方向切取夏比冲击实验标准试样,试样尺寸55 mm×10 mm×10 mm,开“V”型缺口;采用SSX-550型扫描电镜观测冲击断口形貌。

表2 7020铝合金单级时效制度

表3 7020合金双级时效制度

2 实验结果

2.1 力学性能

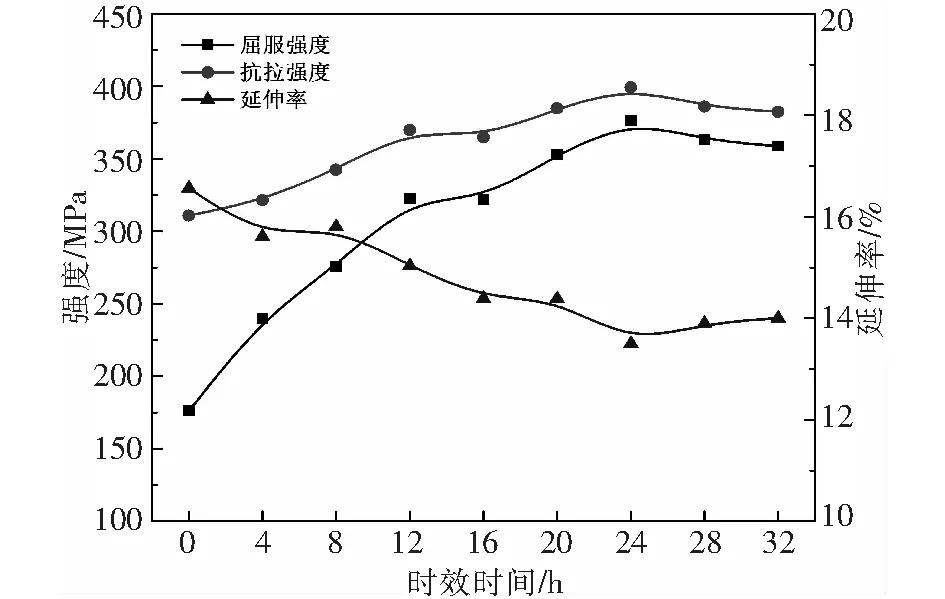

图1为7020铝合金单级时效后的力学性能曲线。可以看出,从T4态到时效态,随着单级时效时间的增加,屈服强度和抗拉强度出现两个峰值;在保温12 h时出现第一个小峰值,在保温24 h时达到第二个峰值,并且第二峰值明显高于第一个,屈服强度和抗拉强度分别为376.3 MPa和399.2 MPa。而随着单级时效时间的增加,延伸率呈先下降后小幅上升的趋势,在保温24 h时达到最小值为13.5%。

图1 单级时效制度下力学性能变化Fig.1 Changes of mechanical properties under single stage aging system

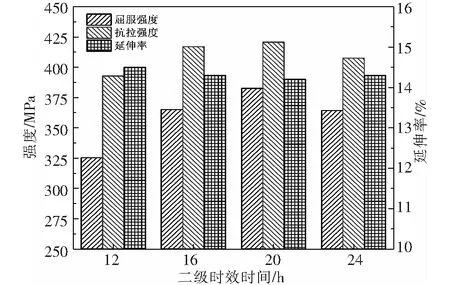

图2为7020铝合金双级时效的不同二级时效时间下的力学性能变化。可以看出,随着二级时效时间的增加,屈服强度和抗拉强度均呈先增后降的趋势。在90 ℃×8 h+145 ℃×20 h双级时效制度下,屈服强度和抗拉强度达到最大值分别为382.6 MPa和420.7 MPa。而延伸率的变化趋势与强度相反,随着二级时效时间的增加,延伸率呈先降后增的趋势,延伸率最小值为14.2%,但总体变化不大。

图2 双级时效制度下力学性能变化Fig.2 Changes of mechanical properties under double stage aging system

相比于单级时效峰值,双级时效屈服强度、抗拉强度和延伸率分别提高6.3 MPa、21.5 MPa和0.7%,90 ℃×8 h+145 ℃×20 h双级时效制度下试样力学性能优于单级时效。

2.2 冲击性能

图3为7020铝合金单级时效的冲击吸收能变化曲线。可以看出,随着时效时间的增加,冲击吸收能呈先降低后小幅度增加的趋势,T4态时试样冲击吸收能为最大值67.2 J,在145 ℃×24 h单级时效制度下冲击吸收能为最小值46.8 J,相比于T4态冲击吸收能下降约30.4%。

图3 单级时效制度下冲击吸收能变化Fig.3 Changes of impact absorbing energy under single stage aging system

图4为7020铝合金双级时效的冲击吸收能曲线。可以看出,随二级时效时间增加,试样的冲击吸收能逐渐降低,但整体下降幅度不大。在90 ℃×8 h+145 ℃×20 h双级时效制度下试样的冲击吸收能为58.6 J,相较T4态下降约12.8%。对比单级、双级时效峰值的冲击吸收能下降率,发现双级时效能有效地降低冲击吸收能的下降幅度。

图4 双级时效制度下冲击吸收能变化Fig.4 Changes of impact absorbing energy under double stage aging system

2.3 冲击断口形貌

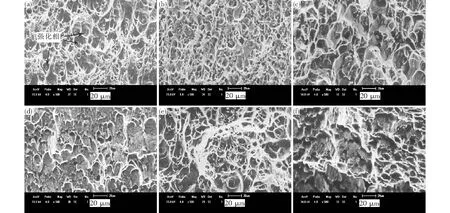

图5为7020铝合金经过单级和双级时效处理后纤维区冲击断口形貌。从图5(a)中T4态冲击断口可以明显看到大小不一、密集分布的韧窝,且在韧窝底部有析出相存在;图5(b)韧窝细小但比较浅;图5(c)韧窝大且浅;图5(d)韧窝数量变少,伴随有解理面产生。

(a) T4态;(b) 145 ℃×8 h;(c) 145 ℃×16 h;(d) 145 ℃×24 h;(e) 90 ℃×8 h+145 ℃×12 h; (f) 90 ℃×8 h+145 ℃×20 h图5 单级和双级时效制度下纤维区冲击断口形貌Fig.5 Morphology of impact fracture in fiber zone under single stage and double stage aging system

对比图5(a)~5(d)可以看出,随着单级时效时间的增加,小且深的韧窝逐渐增大、数量减少,并出现解理面,冲击断口由韧性断裂向脆性断裂转变。对比图5(e)和5(f)的断口形貌,发现双级时效试样的小韧窝较多,由于韧窝的形态决定其冲击性能的好坏,韧窝多且深表明韧性越好,因此双级时效试样纤维区断口形貌表现出冲击韧性明显要好于单级时效。无论单级时效还是与双级时效,断口形貌与冲击吸收能变化趋势一致。

3 分析及讨论

Al-Zn-Mg系合金的时效沉淀顺序[5]为α-Al过饱和固溶体→GP区→η′相→η(MgZn2)相。其中η′是与基体半共格的亚稳定析出相,η为基体非共格的平衡析出相。合金中高强、高韧等优异性能与合金的析出相密切相关[6]。GP区和η′相能够钉扎位错,阻碍位错运动,对合金起到主要强化作用[7]。时效过程分为三个阶段[8]:GP区形成期、GP区转化η′相期和η′相转化η相期。第一阶段随着时效时间的延长合金基体中先沉淀出GP区, GP区对位错运动起到阻碍作用,因此在时效初期合金强度逐渐上升,当GP区数量饱和时达到第一个峰值,该时期对应145 ℃时效0~12 h。第二阶段随着时效的进行GP区不断向η′相转化,此时GP区和η′相共存,η′相为合金主要强化相,所以强度进一步提升,直到转化的η′相数量达到最大值,达到第二个强度峰值,且高于第一个峰值,该时期对应145 ℃时效12~24 h。第三阶段η′相向稳定η相转化,合金强度开始出现下降,该时期对应145 ℃时效24~32 h。双级时效中第一级较低温度时效正是促进GP区在较低温度下形成,增加GP区数量和弥散程度,为第二阶段时效形成主要强化相η′相做铺垫,因此双级时效强度要高于单级时效。弥散强化相数量增多的同时,增大了位错运动的难度,在形变过程中大量位错在强化相周围塞积到一定程度形成裂纹,弥散强化相周围会形成许多细小裂纹,加快了材料断裂,因此强度升高而塑性和韧性下降。

文献[9]中指出6xxx铝合金材料时效后弥散分布的强化相是冲击过程中裂纹源所在,可在断口的韧窝中明显看到这些析出相。随着时效时间增加,强化相质点数量增加,在冲击过程中裂纹源数量增加,降低裂纹扩展需要的能量,裂纹扩展功直接决定材料的冲击韧性[10],因此冲击性能随单级时效时间增加而降低,与延伸率变化趋势相同。双级时效的析出相更加弥散细小,在断裂过程中形成的韧窝比单级时效小且深,因此双级时效试样的冲击性能比单级时效好。

4 结论

1)单级时效145 ℃×24 h下,7020铝合金强度达到峰值;双级时效90 ℃×8 h+145 ℃×20 h下,7020铝合金的屈服强度、抗拉强度和延伸率均高于单级时效峰值,分别为382.6 MPa、420.7 MPa和14.2%。

2)单级、双级时效在时效峰值时冲击吸收能分别为46.8 J和58.6 J,较T4态冲击吸收能分别下降30.4%和12.8%,双级时效能够降低冲击吸收能的下降幅度。

3)随着时效时间的增加,冲击断口由韧性断裂向脆性断裂转变,双级时效下韧窝明显较单级时效小且深。

4)综合考虑力学性能和冲击性能,7020铝合金最佳时效制度为90 ℃×8 h+145 ℃×20 h。