弛豫对热轧双相钢DP600组织和性能的影响

2022-01-06钱京学

钱京学

(江苏沙钢集团,江苏 张家港 215625)

随着汽车行业的迅速发展,能源消耗及环境污染问题得到越来越多的重视[1]。据报道汽车重量每减轻10%,油耗可降低8%~10%,所以环境友好型高强钢得到越来越多钢铁企业和用户的青睐[2-3]。双相钢(DP)作为成熟的先进高强钢,被广泛应用于高冲击吸收性能和高成型的结构和安全件中[4-5]。

双相钢具有良好的加工、冷成型及加工硬化等性能[6-8],其微观组织包含马氏体和铁素体,其中马氏体是硬相,而铁素体是软相。马氏体的体积分数及形貌均会影响双相钢的机械性能,过高的马氏体含量会降低材料的机械性能[9]。热轧双相钢通常采用水冷+空冷弛豫+水冷三段冷却的方式对铁素体和马氏体的配比及形态进行调整。本文研究弛豫温度和弛豫时间对热轧双相钢DP600组织和性能的影响,获得了不同含量的马氏体组织,通过研究其性能及断裂机理,为热轧双相钢的工业化生产提供理论依据。

1 试验材料与方法

试验采用中频真空感应炉,按照材料配比浇注成140 mm×600 mm×100 mm钢锭,采用光谱直读仪进行成分测定,结果见表1。

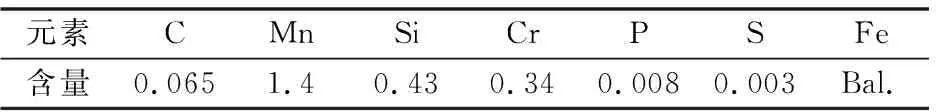

表1 DP600热轧双相钢化学成分(质量百分比,%)

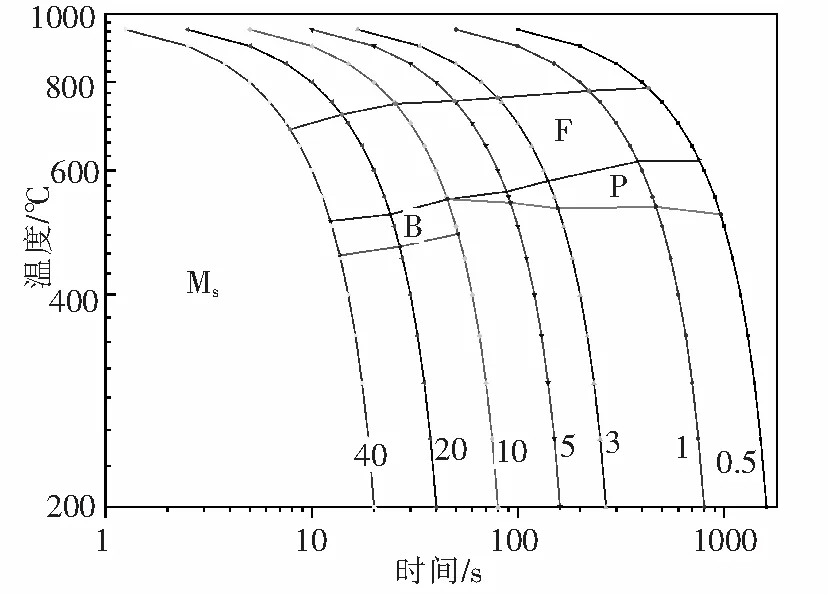

在Gleeble3800热力模拟试验机上进行相变温度的测试,其CCT曲线如图1所示。由图1可看出,810 ℃时奥氏体开始发生相变。为了研究弛豫工艺对组织和性能的影响,采用700 ℃和750 ℃温度进行不同时间的弛豫,以获得不同含量的马氏体组织。

图1 试验钢静态CCT曲线Fig.1 Static CCT curve of test steel

将铸锭在电阻加热炉中加热到1200 ℃保温2 h,再结晶区压下率为80%,未再结晶区的压下率为78%,获得厚度6 mm的热轧板。轧后快速进入水冷,按不同温度和时间分别空冷弛豫,获得一定数量的铁素体后,试样快速冷却到200 ℃以下,残余奥氏体转变马氏体组织,最终获得铁素体和马氏体双相组织。

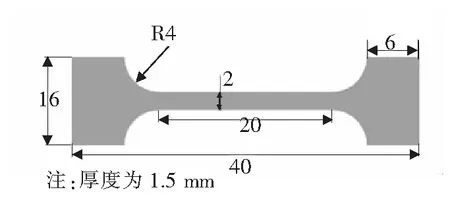

把成品板切成10 mm×10 mm界面全厚度试样,对试样横截面进行打磨、抛光,用4%硝酸酒精溶液对其表面进行侵蚀,利用Axio Imager Z1m型显微镜进行组织观察;马氏体含量利用ImagePro 图形处理软件进行计算统计;沿轧制方向取纵向试样,利用Instron Model 5582 电子万能材料试验机进行拉伸试验。按图2所示加工成纵向原位拉伸试样,然后对试样进行打磨、抛光,并用4%硝酸酒精进行腐蚀,以2 mm/min速率在CS5350型电子万能试验机上缓慢拉伸,对试样出现裂纹的应力集中部位,采用VK9000型激光共聚焦显微镜进行实时观察。

图2 单轴原位拉伸试样 Fig.2 Uniaxial in situ tensile specimen

2 试验结果

2.1 金相组织

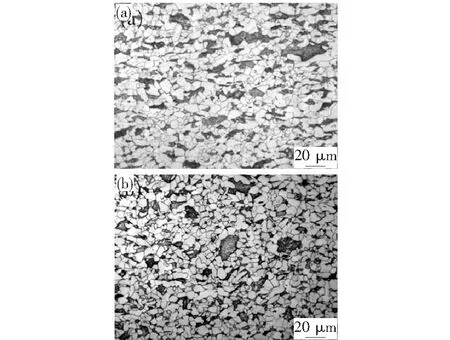

为了对比弛豫温度对试验钢金相组织的影响,设定试验钢终轧温度为850 ℃,轧至厚度6 mm后快速进入水冷。调节前段冷却水量,分别快速冷却至750 ℃和700 ℃弛豫3.5 s,然后快速冷却到室温,不同弛豫温度下试验钢的金相组织如图3所示。可以看出,不同弛豫温度下试验钢组织均由铁素体与马氏体组成,铁素体晶粒细小均匀,马氏体呈团簇形岛状分布在铁素体晶界处。但弛豫温度为700 ℃时,铁素体晶粒更为细小,这主要是因为随着弛豫温度的降低,过冷度增大,形核率增大,晶粒长大速度减慢。同时,因为弛豫时间较短,铁素体转变不充分,残余奥氏体含量较多,导致马氏体的局部团簇。

(a)750 ℃;(b)700℃图3 不同弛豫温度下试验钢的金相组织Fig.3 Microstructure of test steel in different relaxation temperature

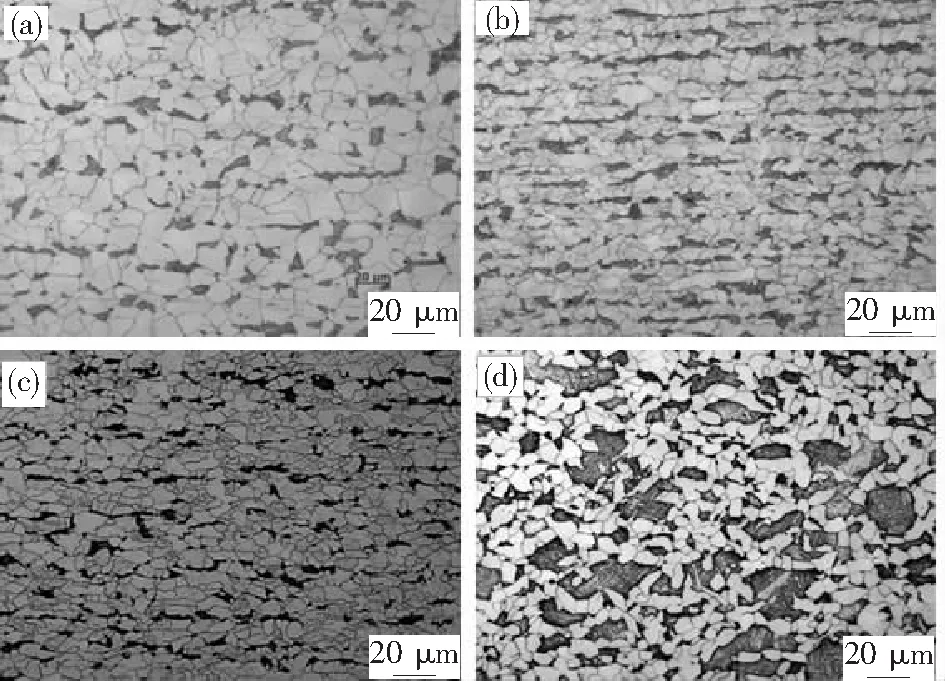

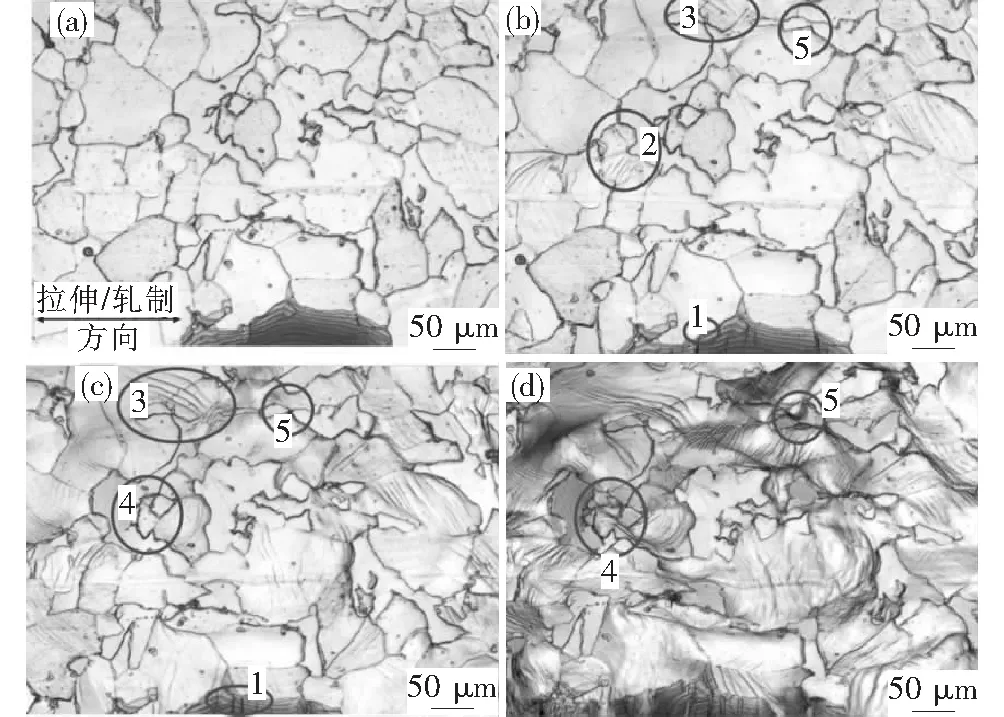

为了对比不同弛豫时间对试验钢金相组织的影响,试验钢轧制工艺见表2,金相组织如图4所示。可以看出,试验钢金相组织均由亮白色铁素体和灰黑色马氏体的双相组织组成。随着弛豫时间的缩短,铁素体晶粒逐渐缩小,1#~4#试样铁素体晶粒平均尺寸分别为 13.6、12.8、11.5和10.3 μm,铁素体晶粒形态由等轴铁素体逐渐向准多边形铁素体转变,铁素体含量逐渐减少。试验钢快速冷却到700 ℃左右时,先共析铁素体首先在过冷奥氏体边界开始析出,随着时间的延长,铁素体晶粒逐渐长大,体积分数增多,未转变的奥氏体中C、Mn含量增多,奥氏体稳定性增加,在随后的快冷过程中生成马氏体,得到F+M的双相钢组织。1#试样因为弛豫时间最长,铁素体生长较为充分,为等轴多边体组织,块状马氏体均匀弥散的分布在铁素体的晶界处。4#试样弛豫时间较短,铁素体析出后来不及长大,沿奥氏体组织晶界分布。马氏体含量随着弛豫时间的减少而逐渐增多,通过imag-pro软件计算可知,1#~4#试样对应的马氏体含量分别为16%、20%、25%和32%,由岛状分布逐渐过渡到条带状、大块聚集分布状态,4#试样出现了明显的板条状的马氏体组织。与4#试样相比,1#试样的弛豫时间较长,剩余奥氏体中碳含量更高,相变点也更低,更容易得到块状的马氏体组织;而4#试样的弛豫时间较短,奥氏体组织中的碳含量更接近试样钢的原始成分,具有更高的Ms相变温度,更容易生成板条状马氏体[10]。该试验钢的变化规律与文献[11]超快冷热轧双相钢研究结果一致。

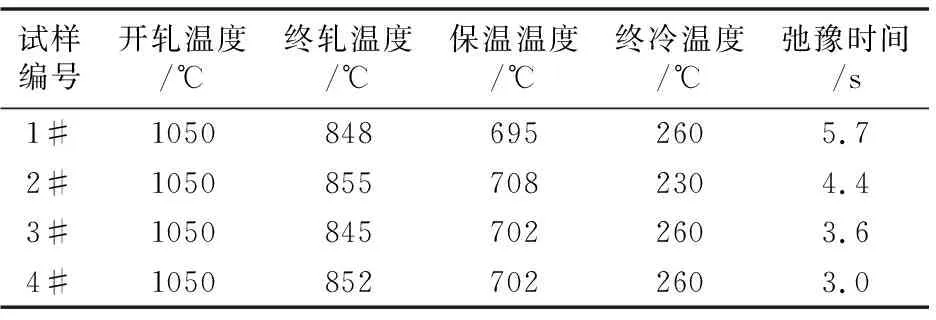

表2 试验钢轧制工艺

(a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样图4 不同弛豫时间下试验钢的显微组织(a) 1# sample; (b) 2# sample; (c) 3# sample; (d) 4# sampleFig.4 Microstructure of test steel in different relaxation time

2.2 力学性能

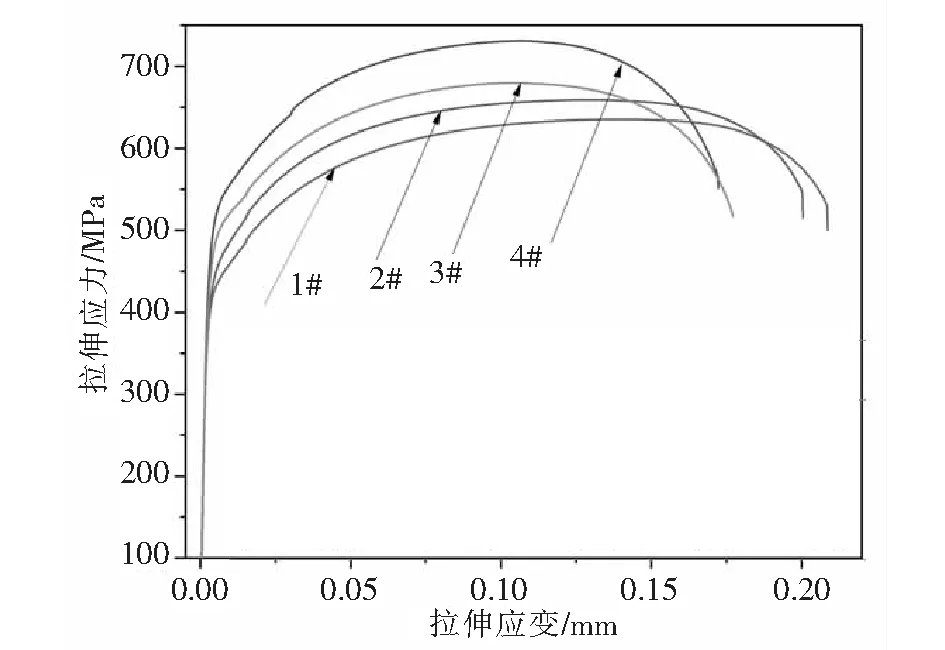

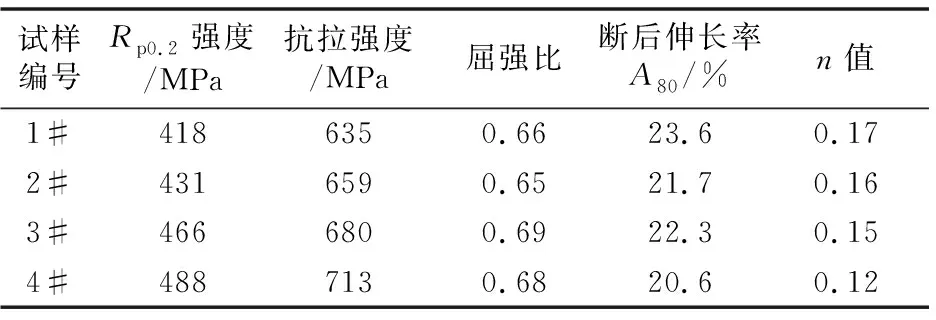

图5和表3分别为试验钢的工程应力应变曲线和拉伸性能。可以看出,1#~4#试验钢应力应变曲线均为连续屈服,由于热轧后的奥氏体经弛豫处理过程中,铁素体生成过程中不断地向奥氏体进行扩散,使得奥氏体中碳含量变高,奥氏体更加稳定,后续产生的马氏体因相变膨胀对周围铁素体进行挤压,从而产生较多的可动位错的原因[12]。随着弛豫时间由3.0 s增加到5.7 s,屈服强度从488 MPa降低至418 MPa,抗拉强度从713 MPa降低至635 MPa,断后延伸率则从20.6 %增加至23.6 %。

图5 试验钢的应力应变曲线及拉伸性能Fig.5 Stress and strain curve and tensile properties of test steel

表3 试验钢拉伸性能

根据文献[13],双相钢中屈服强度主要由塑性流变应力决定,而抗拉强度则主要由马氏体的强度和数量决定。当弛豫时间较短时,马氏体含量高,其抗拉强度也较高。同时,马氏体相变膨胀挤压铁素体组织,当塑性形变在铁素体相中进展时,增加了两相界面处的塑性应变导致阻碍铁素体相继续塑性流变的应力,从而提高屈服强度,表现为弛豫时间3 s时的屈服强度最高,5.7 s时最低。综上所述,当终轧温度为850 ℃左右、弛豫温度为700 ℃左右时,试验钢除弛豫时间短至3.0 s的情况下n值较低外,在3.6~5.7 s弛豫时间内,均可以获得良好的组织性能匹配,满足DP600的技术要求。

3 讨论与分析

为了研究变形过程中铁素体和马氏体的协同变形情况,进行了原位拉伸试验。图6为1#试样的原位拉伸金相组织,图6(a)~6(d)位移依次为0.84、1.14、2.23和3.32 mm。马氏体呈岛状分布在块状铁素体的晶界处。当位移为0.84 mm时,此时铁素体处于弹性形变区,未发现滑移及裂纹,见图6(a);位移为1.14 mm时,在试样的边缘位置图6(b)-1处开始出现微小裂纹,周围也开始出现滑移线,如图6(b)-2处;变形量达到2.23 mm时,裂纹继续增生、扩展,滑移线开始大量出现,在裂纹尖端应力场的作用下,会产生塑性区,在塑性区内应力最大处、当应力超过两项界面结合力时形核,萌生新的微裂纹或者微孔,如图6(c)-5处。当位移达到3.32 mm时,铁素体严重变形,沿拉伸方向伸长,铁素体内的滑移线大量出现,与拉伸轴呈45°,马氏体未见明显变形,但局部因碎裂与铁素体基体剥离(图6(d)-5),产生空洞,在F-M的两相界上出现微裂纹。裂纹扩展结合将导致材料的最终失效。

(a)0.84 mm;(b)1.14 mm;(c)2.23 mm;(d)3.32 mm图6 不同位移下试验钢的原位拉伸组织Fig.6 In-situ tensile structure of steel steel under different displacement

原位拉伸试验结果表明,试验钢中的铁素体软相在变形过程中优先发生塑性变形,导致了拉伸初期较高的加工硬化率和低屈服强度,随后导致马氏体硬相的破碎、形成空洞并连接而导致钢板失效。弛豫温度过高,容易导致晶粒长大;弛豫温度过低,则因冷却过程中铁素体转变不充分导致过多马氏体组织的生成,使其成形能力较差。同样,弛豫时间的长短,对马氏体的形貌和数量也造成了类似影响。结合上述试验结果,试验钢在700 ℃进行3.6~4.4 s弛豫,可有效控制马氏体的体积分数和形态,对延迟裂纹萌生及扩展具有积极的作用。

4 结论

1)通过三段式冷却方法制备力学性能600 MPa级超强双相钢,其显微组织为铁素体和马氏体。

2)弛豫时间由5.7 s减小到3.0 s,铁素体晶粒平均尺寸由13.6 μm降低到10.3 μm,形态由等轴铁素体逐渐向准多边形铁素体转变;马氏体含量由16%增加到32%,抗拉强度由635 MPa增加到713 MPa,n值、延伸率降低。

3)试验钢在拉伸过程中铁素体将发生严重拉长变形、应力增大,马氏体出现局部破碎、微裂纹或者空洞,在两相界面处形核并扩展。