织物喷雾上浆雾化质量评价

2022-01-05王博文林森明岳晓丽陈慧敏

王博文, 林森明, 岳晓丽, 钟 毅, 陈慧敏

(1. 东华大学 机械工程学院, 上海 201620; 2. 东华大学 纺织科技创新中心, 上海 201620)

数字喷墨印花技术是一项快速发展的印染纺织新技术[1]。上浆是织物喷墨印花前重要的前处理工艺,可以抑制喷射在织物上的墨水扩散,提高纺织品印花清晰度、色牢度等[2]。织物类型或组织结构不同,所使用的浆液配方、浆液属性也不同[3]。大部分厂家采用连续印花机、拉幅机或台板等对织物进行刮涂上浆或浸轧上浆,轧余率为60%~80%,易造成织物不平挺或上浆不均匀。浆液里的气泡刮涂或浸轧在织物上时,气泡破裂产生上浆不匀,形成印花疵品[4]。喷雾上浆可有效控制上浆总量和带液率,且使上浆后的织物保持平整、舒展,不出现纬斜、起皱等各种形式的变形。织物上的喷墨印花图案不连续时,还可仅在喷墨印花处进行喷雾上浆处理,减少能源消耗。

织物喷雾上浆工艺的推广,存在两大亟待解决的问题。一是织物上浆用浆液属于非牛顿流体,具有较高的黏度,对温度、切变速率敏感[5],易造成喷雾上浆过程中浆液不易破碎,雾化颗粒不均匀、不稳定。雾化喷涂过程中,液体属性、管路气压、液压或流量等的微小变化,以及喷射系统中各元气件的动态特性等,也会使雾化流场不稳定,继而影响喷涂质量[6]。二是多喷头空间布局复杂,任何一个喷射工艺参数的改变都会影响雾化流量场分布,继而影响喷涂均匀性。国内外学者对水、燃油等液体的雾化发生装置及其雾化流场做了广泛研究。Matouš 等[7]用高速摄影机近距离拍摄喷雾图像,采用点跟踪法获取液体的速度和尺寸,研究喷雾特性并设计和验证了适用于低压条件下雾化黏性燃油的雾化器。Jan等[8]研究了液体空心锥喷雾与周围空气之间的能量传递,并表征流体破碎过程,控制了喷雾空间形态和液滴大小。王青淼等[9]设计了织物喷雾上浆设备,该设备降低了浆料使用量,缩短了烘干时间和能源消耗。杨永利等[10]设计了一种低给液织物上浆机,使上浆量可调。刘福岩[11]设计了一种织物双面上浆机,织物一侧采用辊筒上浆,另一侧采用多个高压喷头喷洒上浆。王锡彬等[12]设计了一种超声高压喷雾上浆装置,利用超声作用提高了上浆率。上述研究仅对低黏度液体的雾化发生装置及其流场特性进行探讨,或对织物喷雾上浆工艺及装备进行设计,但高黏度浆液雾化颗粒极易受雾化喷射系统动态特性的影响而不稳定、不均匀,从而降低织物喷雾上浆质量。

近年来,高速摄像技术和图像处理技术迅速发展,越来越多的企业已成功地将上述技术应用到在线生产与控制中。本文针对织物上浆液特性和织物喷雾上浆需求,采用图像处理技术,对1组同一喷射工况下连续拍摄的浆液雾化流场图像进行识别和计算,评价浆液雾化流场的稳定性和均匀性,从不同尺度分析雾化流场质量,为织物喷浆工艺参数微量调整和织物喷浆质量在线评价提供参考,为连续、大批量织物喷雾上浆提供可能。

1 浆液特性与织物喷雾上浆

1.1 浆液特性

织物类型不同或喷墨印花后的固色方法不同,根据墨水性能和喷墨印花质量要求,上浆使用的浆液配方也不同,配制后的浆液黏度、表面张力等属性存在一定差异,其黏度随液体温度升高或输送时的切变速率增大而下降[3]。

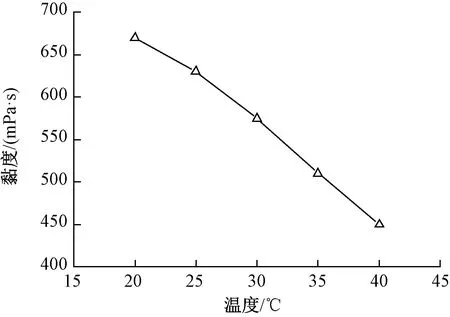

以2.0%海藻酸钠、5.0%尿素、2.0%碳酸氢钠和91.0%水配制而成的棉织物上浆液为例,其黏度与温度的关系如图1所示。可见,当棉织物上浆用浆液温度从20 ℃上升到40 ℃时,其黏度由670 mPa·s 下降到400 mPa·s。加热浆液可以降低其黏度,有利于液滴均匀雾化,但浆液黏度降低会影响与织物的黏合力,使喷墨印花后织物表面的表观得色量和色牢度等降低。

图1 浆液黏度随温度的变化Fig.1 Variation of sizing liquid viscosity with change of temperature

1.2 织物喷雾上浆

常规上浆方式中,都需要以一定压力将浆液填补入织物的纤维结构内。织物喷雾上浆是一种新型上浆方式,其机制是液体流经喷头时,在加压气体作用下形成高速气流,与液体形成相对较大的速度差,使得液柱在气动阻力、黏性力、液体表面张力和惯性力4种力的相互作用下发生分裂、破碎,使液体以极细微的颗粒喷射而出,均匀分散在受喷对象表面[13]。通过合理设置浆液喷射系统的气、液压力比,可以增大浆液切变速率降低浆液黏度,实现黏稠状织物上浆液均匀雾化。雾化后的浆液粒径合适时,可直接填补于空隙之中,在上浆的同时完成织物的预缩,避免织物在以后的印花过程中出现收缩现象,从而达到提高上浆质量、减少能源消耗的目的。通过喷雾的方式还可有效控制上浆总量以及轧余率,在绿色低碳环保的理念下,符合清洁生产的要求,具有广阔的发展前景。

2 浆液雾化图像采集与预处理

2.1 雾化图像采集

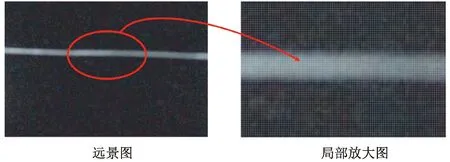

为雾化具有较高黏度的织物上浆用浆液,选用日本明治机械株式会社A-100气动雾化喷头(口径为1.5 mm,耗气量为290 L/min,质量为325 g)。该喷头共有3个入口:1路为浆液入口,另外2路为气体入口。喷头开启时,一路气体顶开液体出口处的顶针,另一路气体与浆液产生相对速度,经2级雾化生成许多微小液滴。图2示出在自主研制的织物喷雾上浆实验装置上采集浆液雾化流场图像的布局图。

图2 浆液雾化流场图像采集Fig.2 Image acquiration of sizing liquid atomization field

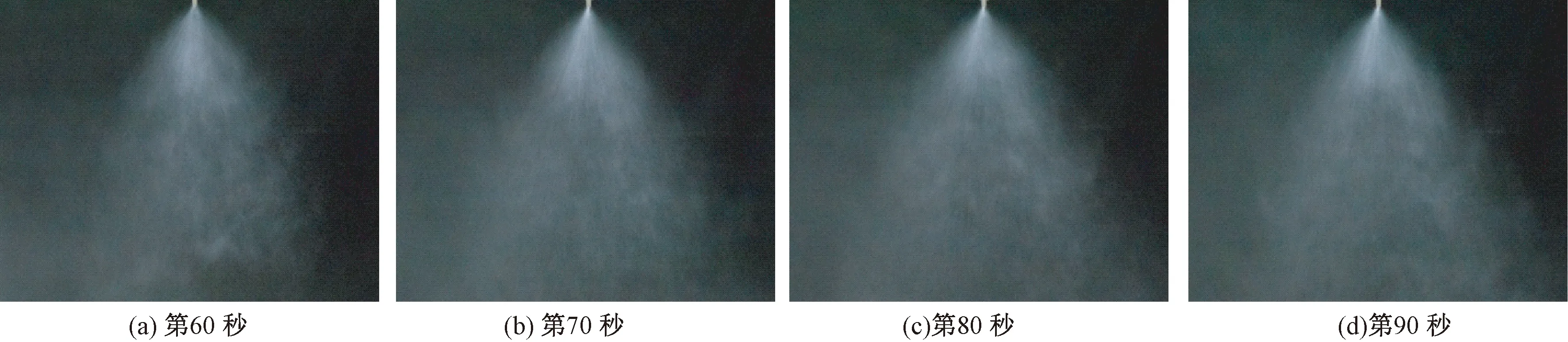

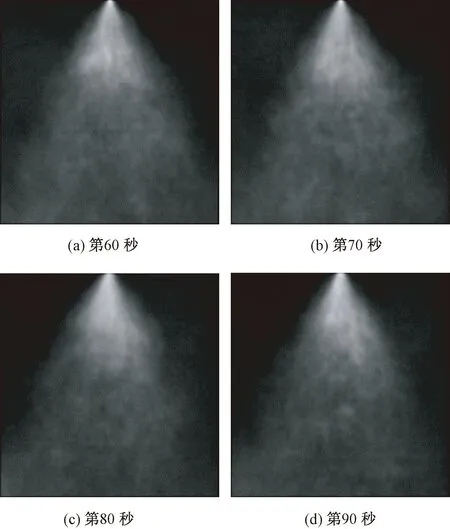

当环境温度为26 ℃时,浆液黏度为625 mPa·s(浆液配方与图1浆液相同)。为增大浆液切变速率,设置喷射系统的气、液压力比为2∶1,即当喷头入口处的气压为0.4 MPa时,浆液压力为0.2 MPa。使用NIKON D7100数码相机拍摄雾化流场图像,图像大小为4 000像素×4 000像素,图像捕获间隔为10 s。拍摄整体浆液雾化流场图像时,相机参数设置为:感光度ISO12800,光圈值2.8,曝光时间1/320 s。 拍摄近织物面局部图像时,相机参数设置为:感光度ISO6400,光圈值3.2,曝光时间1/640 s。为避免气流和其他光源对实验产生影响,图像获取的整个过程须在无干扰气流的暗室中进行,并用一块0.7 m×0.7 m的黑色幕布作为拍摄背景。喷射1 min后,4幅连续的整体浆液雾化流场图像如图3 所示。截取整体图像中位于距喷头出口垂直距离200 mm处的局部图像,近织物面的4幅连续局部浆液雾化流场图像如图4所示。

图3 整体浆液雾化流场图像Fig.3 Full images of sizing liquid atomization field.(a)At 60th second;(b)At 70th second;(c)At 80th second;(d)At 90th second

图4 局部浆液雾化流场图像Fig.4 Local images of sizing liquid atomization field.(a)At 60th second;(b)At 70th second;(c)At 80th second;(d)At 90th second

2.2 整体雾化图像预处理

图像拍摄和传输过程中,不可避免地受到环境、设备等干扰;浆液喷雾透光性明显,导致浆液雾化图像不清晰、边界模糊等。为获得浆液雾化流场图像的数字化信息,需对原始浆液雾化流场图像进行一系列预处理[14]。

整体浆液雾化流场图像预处理时,首先采用Rgb2gray函数将真彩色图像(RGB 值)转换为灰度化图像(灰度值);为消除混杂在图像中的电子电路或脉冲噪声的干扰,采用medfilt2函数对喷雾图像进行中值滤波处理,滤波模板为11×11;为更好地体现喷雾边缘特征,采用imadjust函数将原图像中亮度值小于0.1或大于0.5的部分裁剪掉,并将原图像中亮度值在[0.1, 0.5]的部分映射到[0,1]内。整体浆液雾化流场图像预处理后的图像如图5所示(图5 中(a)、(b)、(c)、(d)分别与图3的(a)、(b)、(c)、(d)对应)。

图5 预处理后的整体浆液雾化流场图像Fig.5 Pretreatment full images of sizing liquid atomization field. (a)At 60th second;(b)At 70th second;(c)At 80th second; (d)At 90th second

2.3 局部雾化图像预处理

拍摄近织物面的浆液局部雾化图像的目的,是为了计算和统计织物受喷位置处浆液雾化液滴的大小、数量及其分布。实验拍摄获取的图像由像素构成,图像上液滴所占的像素多少并不代表液滴的实际尺寸,因此,需要建立图像像素与液滴大小的对应关系,即完成图像像素尺寸标定。选用直径为200 μm 的金属丝作为标定物,标定时金属丝放置于喷嘴正下方200 mm处,金属丝轴线与喷嘴射流轴线正交。放大所拍摄的金属丝图像,金属丝占据约10个像素(见图6),因此,实验图像的标定系数δ为20 μm/像素。

图6 实验系统图像尺寸标定Fig.6 Size calibration of experimental images

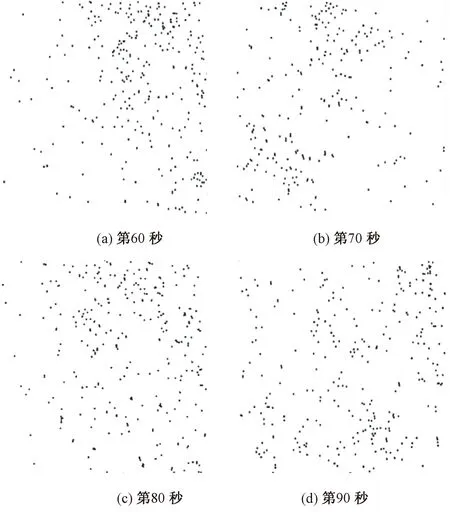

近织物面的局部浆液雾化流场图像预处理时,为减小相机闪光灯照射不均匀或者实验环境存在的光污染,方便识别浆液小颗粒,首先,对于滤波处理前的局部图像,需从原始图像中提取并删除背景图像,即采用Imopen函数从原始图像中提取背景图像(像素的圆盘形结构元素半径取10),采用Imsubtract函数删除提取到的背景图像;然后采用Rgb2gray函数对图像进行灰度化处理;使用medfilt2函数对图像进行中值滤波,模板大小为3×3;为增强浆液颗粒边缘特征,采用imadjust函数将原图像中亮度值在[0.1, 0.4]的部分映射到[0,1]内;采用Im2bw函数对图像进行二值化处理。由于织物喷雾上浆用浆液黏性较大,喷雾图像中会存在一些未雾化的小气泡,其二值化后的图像内部有小黑点,因此,在二值化后的局部图像上,还应填充气泡小黑点并剔除为雾化的小气泡。处理时采用Imfill函数对小黑点进行填充,使用Bwareaopen函数获取气泡颗粒,使用Imsubtract函数减去雾化的小气泡[15]。最后,对预处理后的图像进行图像反转处理,再通过harris角点检测并用黑色圆点标注液滴颗粒在图像上所处的位置。预处理后的局部浆液雾化流场图像如图7所示(图7中(a)、(b)、(c)、(d)分别与图4的(a)、 (b)、(c)、(d)对应)。

图7 预处理后的局部浆液雾化流场图像Fig.7 Pretreatment local images of sizing liquid atomization field.(a)At 60th second;(b)At 70th second;(c)At 80th second;(d)At 90th second

3 浆液流场稳定性评价

为提高织物上浆质量,浆液流场应处于稳定运动状态[16]。织物上浆用浆液黏度较高,雾化流场由混沌状态转化为稳定运动状态时间略长。此外,雾化喷射系统中,电动机、泵、阀等任意一个元器件动态特性的改变,也会影响雾化流场的稳定性。浆液流场稳定时,流场的外轮廓、雾化区域内的流量分布以及近织物面上的上浆量等,都应在较长时间内保持恒定。鉴于织物上浆要求较高,因此,需等雾化流场稳定后方可进行织物喷浆。

以图5所示的预处理后的整体浆液雾化流场图像为研究对象,计算流场雾化角度,分析流场整体图像和局布图像的相似程度,实现浆液流场稳定性评价。

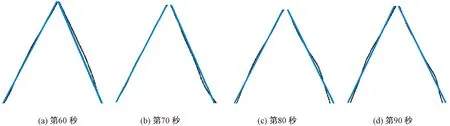

3.1 雾化角度

雾化角度反映了特定工况下雾化流场的喷射范围,是对雾化流场外轮廓的定量描述。轮廓边缘特征是图像的基本特征。液体从喷嘴喷出时,喷雾边缘在空间上呈现近似圆锥的形态。随着与喷口距离的增大,雾化角度有收缩的现象。为提高喷雾边界的辨识度,利于流场轮廓提取,采用图像阈值分割技术,使用Graythresh函数通过最大类间方差法(Otsu)找到灰度图像的阈值,输入到Im2bw函数后获得二值化图像。由于Sobel算子去噪能力好,且能突出边缘特征,提高图像轮廓清晰度,对二值化后的图像使用Sobel算子进行边缘检测。然后对图像进行反转处理,采用最小二乘法拟合直线并计算雾化角, 使用Refline函数将拟合直线的参考线添加到图像中。靠近喷嘴出口处浆液喷雾流场边缘提取后的外轮廓如图8所示(图8中(a)、(b)、(c)、(d)分别与图5的(a)、(b)、(c)、(d)对应)。

图8 浆液雾化流场外轮廓Fig.8 Contours of sizing liquid atomization field. (a)At 60th second;(b)At 70th second;(c)At 80th second;(d)At 90th second

计算图8中各图像的雾化角度分别为50°、50°、51°和50°,即4幅连续拍摄的整体浆液雾化流场图像的喷雾角度基本一致,说明本文2.1节所描述的织物喷雾上浆喷射工况稳定,管路密封性良好,浆液雾化流场基本稳定。

3.2 喷雾图像相似度对比

使用图像相似度对比,量化1组连续拍摄的整体浆液雾化流场图像之间的接近程度,反映浆液雾化流场的整体稳定状况。

图像相似度的计算主要基于像素灰度、图像特征点等特征。常用的图像相似度算法包括SSIM(结构相似性度量)、基于直方图距离的图像相似度、Cosin相似度(余弦相似度)和PSNR(峰值信噪比)等[17]。综合考虑计算速度和计算精度,采用PSNR法对图5所示的相邻2幅图像进行相似度对比,图5(a) 和图5(b)之间的PSNR值为31.353 dB,图5(b)和图5(c)之间的PSNR值为27.021 dB,图5(c) 和图5(d)之间的PSNR值为32.497 dB。

一般来说,PSNR值越大,图像之间的相似度越高。当PSNR值达到32 dB时,图像之间的相似度较高;PSNR值达到40 dB或以上时,图像基本重合。由于织物上浆要求较高,在本文2.1节所描述的织物喷雾上浆喷射工况下,4幅连续拍摄的整体浆液雾化流场图像之间存在一些差异,说明喷射系统的电动机、泵、阀等元气件的动态特性影响着流场内部的稳定性,需进一步研究并编制程序,实现织物喷浆系统气压、液压的精确控制与微量调整,以使浆液雾化流场稳定。

3.3 喷雾图像灰度值曲线对比

使用图像灰度值曲线对比,量化近织物面上浆量的接近程度,反映浆液雾化流场的局部稳定状况。在图5所示的每幅图上,截取距离喷嘴出口200 mm 且与喷嘴轴线方向相垂直的直线,计算4条截线上的灰度值,其灰度值沿图像宽度方向的分布如图9所示。

图9 距离喷嘴200 mm处图像灰度值曲线Fig.9 Grey curves of atomizing image atdistance of 200 mm from nozzle

皮尔逊相关系数(PCCs)用于计算2个变量之间的相关程度,其值介于-1~1之间。当PCCs值大于0.8时,说明2个变量相似度较高;当PCCs值等于1时,说明2个变量一致。使用PCCs值评价图9中4条曲线之间的相关性,曲线a与曲线b之间的PCCs值为0.989,曲线b与曲线c之间的PCCs值为0.960,曲线c与曲线d之间的PCCs值为0.996,均接近于1,说明相邻流场图像在距离喷嘴200 mm处的灰度值曲线很接近,因此从局部邻域看,当织物位于距离喷嘴出口200 mm,且与喷嘴轴线方向相垂直的位置时,在2.1节所描述的织物喷雾上浆喷射工况下,织物上的上浆总量及其分布稳定性较好。

综合雾化角度、整体图像相似度对比、局部图像相似程度对比,反映了织物喷浆系统的管路密封性、系统硬件与喷浆参数微量调整、上浆总量及其分布,为织物连续、稳定喷浆创造了必要条件。

4 浆液流场均匀性评价

待上浆织物的材料不同时,织物对浆液的吸附能力也不同。浆液小液滴大小适合且分布均匀时,可直接填补于纱线和纤维的空隙之中,提高上浆效率,因此,织物表面的上浆质量与入射在织物表面的浆液小液滴的大小及其分布密切相关。

以近织物面距离喷头出口200 mm处的局部浆液雾化流场图像为研究对象,计算液滴粒径,统计液滴数量,分析液滴颗粒的分布,评价浆液流场的雾化均匀性。

4.1 液滴尺寸

液滴粒径D计算公式为

式中:δ为实验图像的标定系数;A为喷雾图像中液滴颗粒的像素面积。

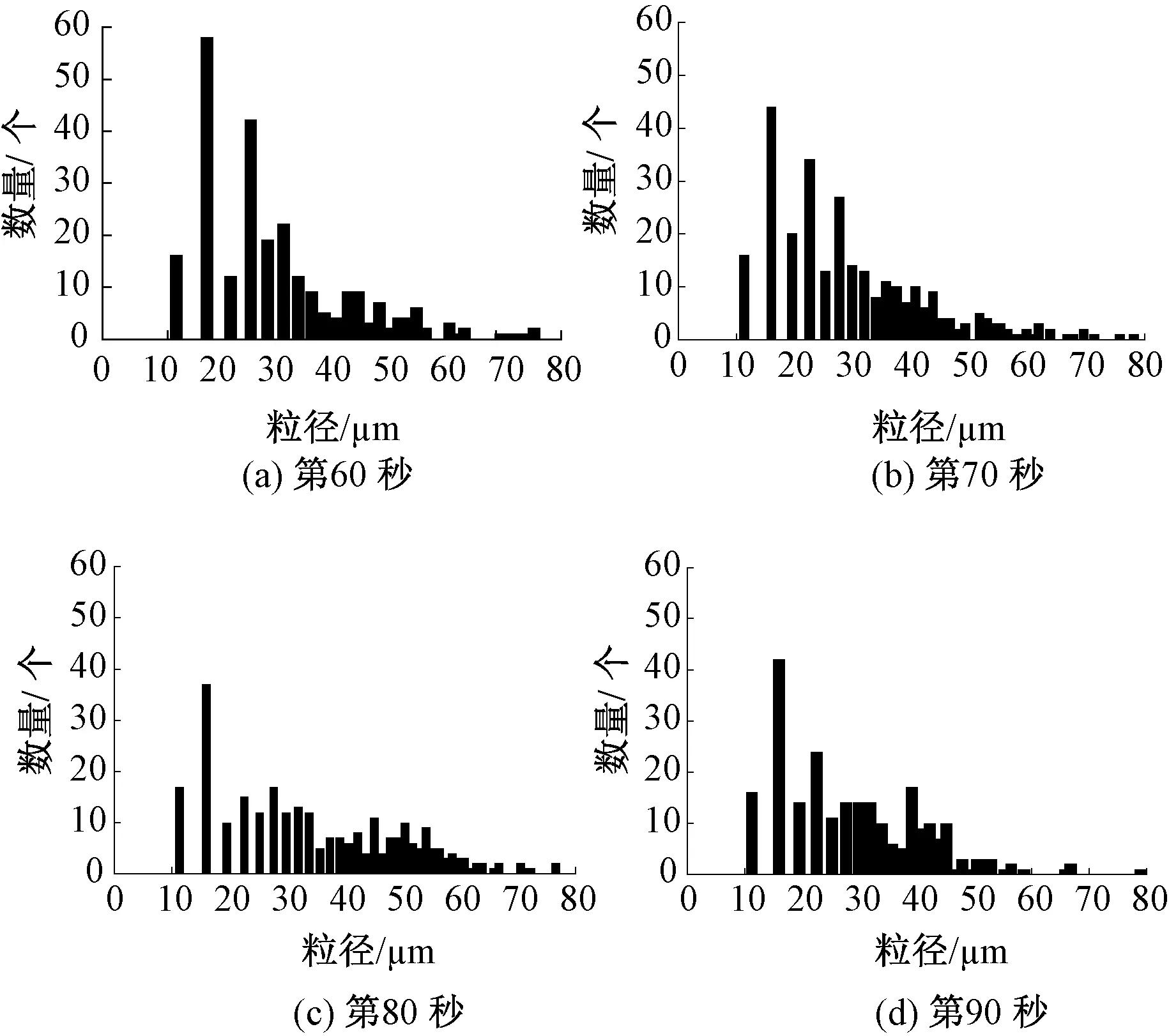

4.2 液滴数量及其分布

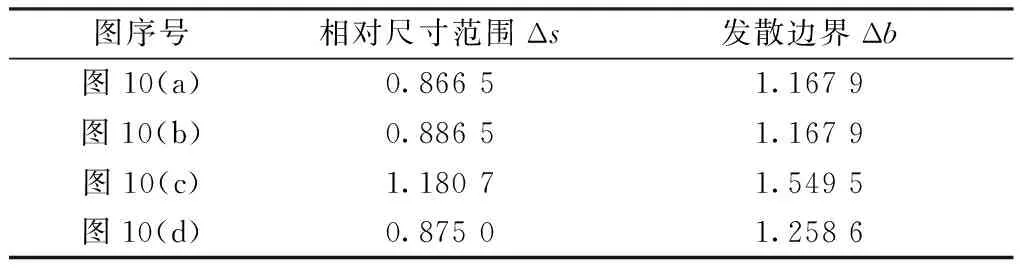

统计液滴数量时,先取1个空矩阵,将每个液滴像素点大小放入其中。根据液滴粒径计算公式计算矩阵中所有液滴颗粒的实际直径。然后使用tabulate函数,统计不同粒径液滴的粒径和数量。最后使用hist函数,构建浆液小液滴粒径尺寸分布柱状图如图10所示(图中的(a)、(b)、(c)、(d)分别与图7的(a)、(b)、(c)、(d)对应)。

图10 浆液液滴粒径分布图Fig.10 Droplet size distributions of sizing liquid atomization field. (a)At 60th second;(b)At 70th second;(c)At 80th second;(d)At 90th second

由图10可知,4幅图中浆液液滴粒径与数量分布规律比较一致,直径小于20 μm的液滴数量较多,同时还存在着较多的直径介于20 ~50 μm的液滴颗粒,直径大于60 μm的液滴数量较少。图10的统计结果表明,雾化高黏性浆液时,在2.1节的喷射参数下,经气动雾化喷头2次雾化后,浆液实现了破碎,但雾化小颗粒大小不是很均匀。

为评价气、液压力比值的合理性,量化浆液雾化均匀性,使用液滴相对尺寸范围、液滴发散边界来描述不同大小的液滴的分布规律[18]。液滴相对尺寸范围Δs用来表达液滴尺寸的发散程度,其值越小说明液滴粒径分布范围越小。液滴相对尺寸范围计算公式为

式中:D0.9为直径,含义为小于该直径的所有液滴体积占总液滴体积的90%,μm;相应地,D0.1为小于该直径的所有液滴体积占总液滴体积的10%,μm;D0.5为中值直径,μm。

图10中尽管大颗粒液滴数量较少,由于其直径较大,评价浆液流场均匀性时,不可忽略大颗粒液滴的影响。液滴发散边界Δb表示最大液滴直径相对于中值直径D0.5的发散程度,其值越小,表示大直径液滴越少。发散边界计算公式为

式中,D0.999表示小于该直径的所有液滴体积占总液滴体积的99.9%,μm。

对图10所示的局部浆液雾化流场液滴颗粒分布进行统计,结果如表1所示。可知,从微观角度看,在2.1节所描述的织物喷雾上浆喷射工况下,4幅连续拍摄的局部浆液雾化流场图像的液滴颗粒分布存在一定差异。其中:图10(a)的Δs、Δb均最小,表明图10(a)的液滴粒径分布范围最小,大直径液滴数量最少,其雾化流场浆液小颗粒分布最均匀;图10(c)的Δs、Δb均最大,表明图10(c)的液滴粒径分布范围最大,大直径液滴数量最多,其雾化流场浆液小颗粒分布最不均匀,不能满足经纬密较高织物的喷雾上浆要求。此时应进一步提高浆液雾化系统的气、液压力比,以增大浆液切变速率,降低浆液黏度,实现浆液高质量均匀雾化。

表1 液滴颗粒粒径Tab.1 Droplet size statistics

5 结 论

本文通过评价浆液雾化流场的稳定性和均匀性量化了浆液雾化流场质量。研究结果表明:单一地对1组连续雾化流场图像进行雾化角度计算以及整体或局部图像相似度计算,均不能保证浆液喷雾流场的稳定性判断。喷雾上浆雾化液滴的大小应根据织物类型、组织结构、经纬密度调整。同时分析浆液雾化流场的稳定性和均匀性,有助于评价织物喷雾上浆质量。

在后续研究中,应在研制的织物喷雾上浆实验装置上增加喷浆参数微量调整控制系统,深入探究适于不同织物上浆需要的浆液的气、液压力参数,实现织物稳定、均匀喷雾上浆。