稳定杆疲劳载荷确立及疲劳寿命分析

2022-01-04刘树辉赵建宏

刘树辉, 赵建宏

(泛亚汽车技术中心有限公司,上海 201201)

随着车辆燃油经济性和动力性能要求提升,整车轻量化已是大势所趋,对底盘零部件轻量化设计提出了更高的要求.制定合理的零部件耐久疲劳载荷,验证轻量化设计零件,已成业内共识.

稳定杆是独立悬架系统重要安全零部件,车辆在转弯或遇阻力下产生侧倾时,能够为车辆快速提供反侧倾力矩,其主要任务是增加低速敏捷性,提高高速稳定性,减小侧倾角,增加舒适性.还可以恰当地分配前、后悬架的侧倾角刚度比值,有助于车辆获得所需的转向不足特性[1].

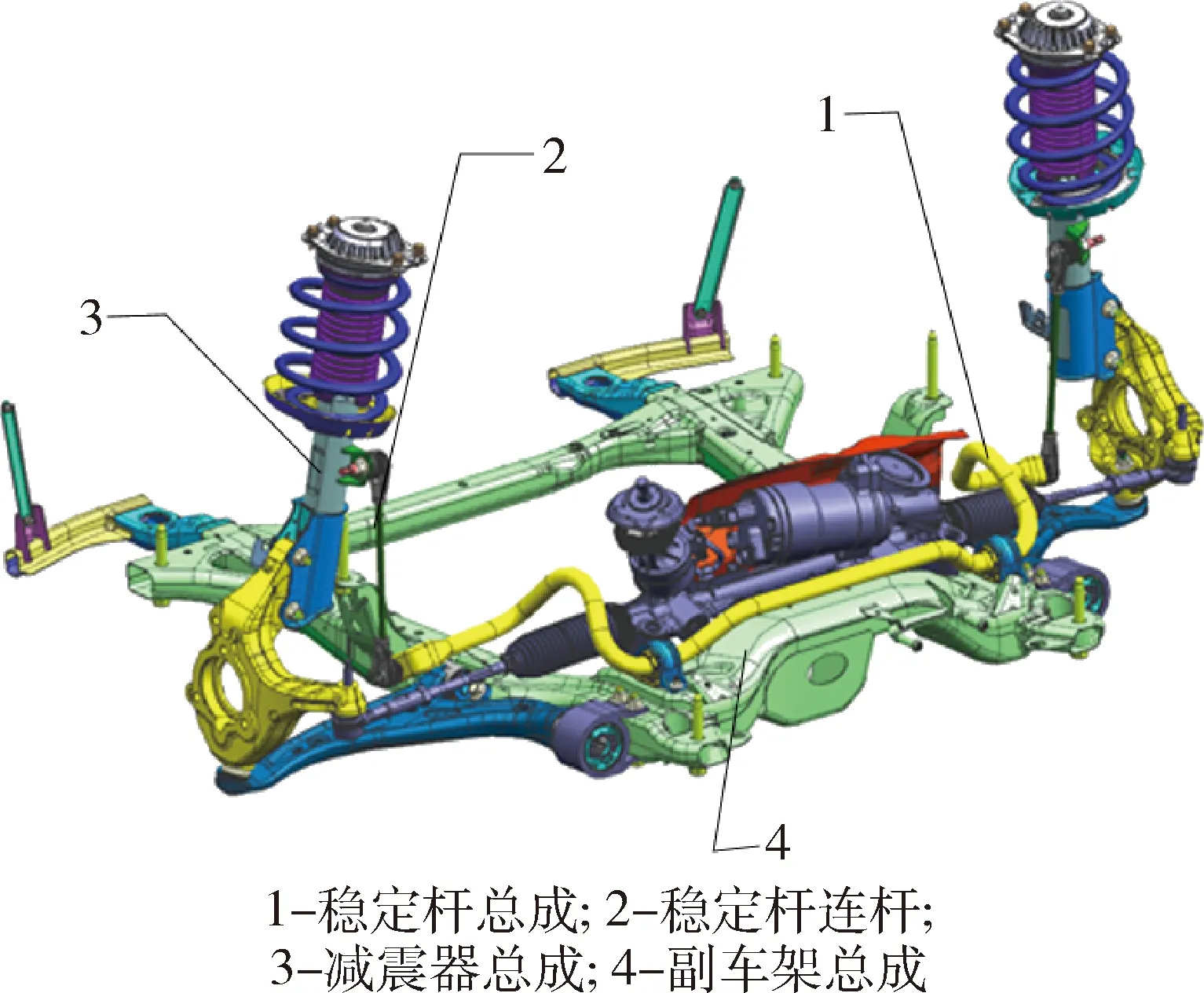

稳定杆横向布置在车辆底部,杆身中部通过橡胶衬套和支架与副车架总成紧固连接,稳定杆两侧端部分别与稳定杆连杆紧固连接,并通过连杆与左右减震器总成连接,其在左右车轮具有垂向相对位移时,随车轮上下摆动.横向稳定杆安装位置及接口零件示意,见图1.

图1 横向稳定杆安装位置示意图

1 试车场载荷采集

稳定杆连杆与稳定杆端头通过紧固件连接.路面不平度激励车轮,载荷沿轮胎、车轮、轮毂轴承、转向节、减震器、稳定杆连杆输入到稳定杆端头.因此,采用稳定杆连杆杆身载荷作为稳定杆端头载荷输入,其数据可靠性和工程经济性以得到业内认可[2].

1.1 稳定杆连杆贴片

采集稳定杆连杆载荷.首先,选择应变片测点位置,并进行表面打磨、划线定位、清洗零件表面、风干、粘贴应变片、胶水固化、贴片质量检查,根据测量需要组桥、检查桥路是否平衡并与零件绝缘、涂抹硅胶保护材料、引出信号线采用单向拉压应变片.测试选择电阻应变片,型号:EA-06-062TZ-350,电阻值为350 Ω,布置方式为沿受力方向对称布置,组全桥.转向拉杆粘贴应变片后状态如图2所示.一般定义应变片受拉方向为正方向,受压方向为负方向,分别对应转向拉杆拉应力及压应力.

图2 稳定杆连杆贴片位置图

将粘贴应变片的稳定杆连杆在标定试验机上载荷和应变标定,获得应变与载荷之间的对应关系,拟合应变-载荷标定曲线,确定标定系数.

1.2 稳定杆连杆载荷采集

试车场道路载荷数据采集通常由专业驾驶员和道路数据采集工程师完成,驾驶员根据试车场规范执行各个试验路面的行车操作,数据采集工程师采集数据并在现场初步确认数据的完整性和准确性.

数据采集车辆根据试车场耐久测试规范进行路谱采集.采集使用HBM-SoMat公司的eDAQ模块化数据采集系统,ADC转换16bit,系统精度≤1%,采样频率可达100 kHz.采谱通道和文件名称使用规范名称,方便大量路谱的处理分析.采谱路面为试车场标准路面,如标准比利时路面、顺时针、ABS制动、长坡桥等路面.

数据采集车辆按规范要求进行整车配重,并按照标准胎压进行设定.对于底盘零部件载荷采集,采样频率一般为1 024 Hz.为确保采集数据真实有效且消除主观因素影响,每个典型路面需要采集4-6次,并且每1-2次更换一名驾驶员.数据采集工程师需要对数据进行检查,确认无采集错误、设备错误等后,再执行下一轮次或路面的采集工作[3].

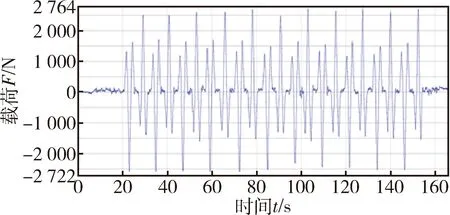

数据采集信号为稳定杆连杆的应变信号,需要根据标定系数,将应变信号转换为载荷信号.试车场扭曲路面采集的稳定杆连杆载荷时域信号如图3所示.

图3 扭曲路面载荷信号

2 路谱载荷信号处理及分析

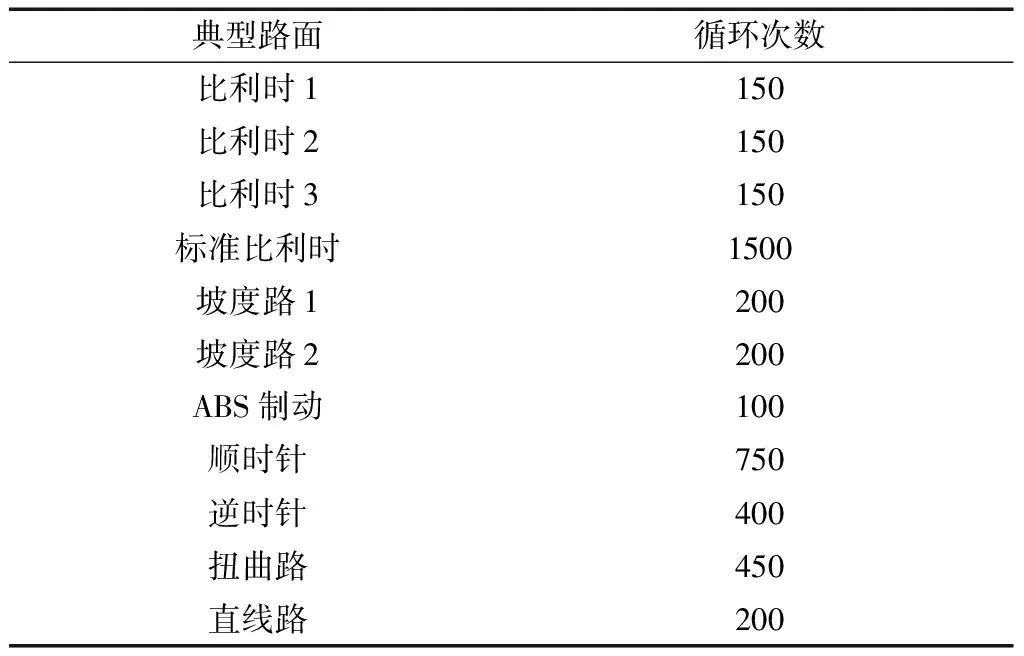

为复现零部件在整车耐久试验中所有路面载荷,且缩短零部件疲劳试验执行时间,需对各路面稳定杆连杆载荷按照一定循环次数进行穿级分析和雨流统计,并按伪损伤等效方法压缩试验执行时间.部分典型路面及循环次数如表1.

表1 部分典型路面循环次数

2.1 路谱载荷信号雨流统计

试车场采集的载荷谱使用前需要注意信号检查和预处理,以剔除异常信号.载荷信号中很多小载荷片段对零件疲劳损伤贡献很小,也要对其进行筛选和剔除,用来缩减仿真计算和耐久台架执行时间.

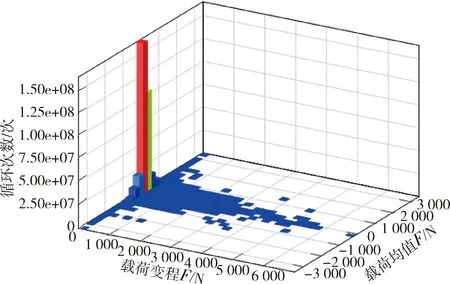

试车场采集的载荷谱是一种随机载荷谱,通常运用统计分析方法对其进行分析与描述.雨流计数法是众多计数法中应用最广泛的一种方法,简称雨流法.通过雨流计数可得到载荷的雨流载荷矩阵,此矩阵包括载荷幅值(Frange)、载荷均值(Fmean)与循环次数(Cycle),其中,block载荷包含多个cycle,block载荷大小由其对应的Frange和Fmean决定,其与载荷极值—极大值Fmax和极小值Fmin关系如下:

(1)

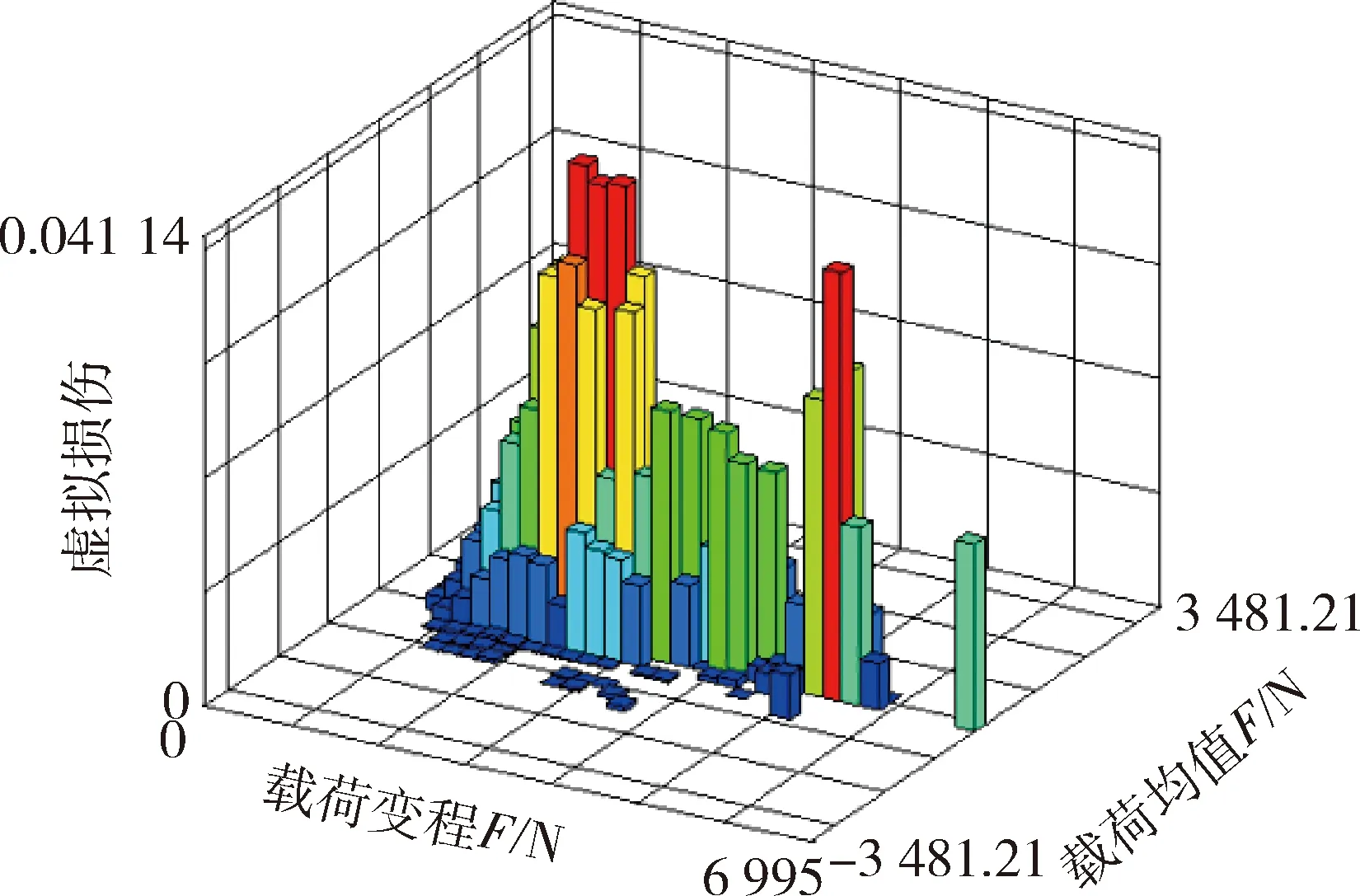

稳定杆连杆载荷雨流统计直方图,见图4.

图4 连杆载荷雨流统计直方图

2.2 虚拟伤计算及试验载荷制定

试车场稳定杆连杆载荷谱雨流计数后,得到的试验载荷及对应的循环次数均较多,采用Palmgren-Miner线性累积与虚拟损伤等效原则选择适合的试验载荷,包括试验载荷Block的级数、大小及对应的循环次数.进而缩短试验执行时间,提高执行效率[4].

Palmgren-Miner线性累积损伤计算方法如下:

(2)

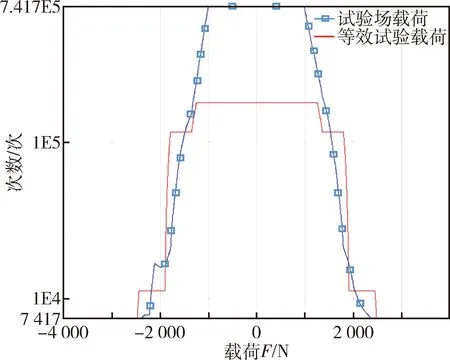

式中:CountsR,M为等效目标Block载荷的循环次数;DamageR,M为等效目标Block载荷的总损伤;∑DamOrigin为需要损伤等效的Block载荷的总损伤;EstCountsR,M为需要损伤等效的Block载荷的总损伤等效为目标(试验)Block载荷的循环次数.材料选择55Cr3.通过雨流计数和Palmgren-Miner线性累积损伤计算方法,连杆试车场载荷虚拟损伤累计直方图见图5.

图5 虚拟损伤累计直方图

通过虚拟损伤等效制定试验载荷时,需要注意载荷大小和载荷循环次数的选择.文中制定多级载荷谱时,提出试验载荷最大幅值不超过试车场载荷峰值的5%,其循环次数可按照实际采集次数的1.5-2倍选取.载荷级数可以选取3-5级,可在满足损伤等效的情况下,通过穿级计数统计对等效试验载荷和试车场载荷进行对比确定.根据上述原则,制定疲劳试验多级载荷谱,见表2.该表内循环次数和为1倍寿命.

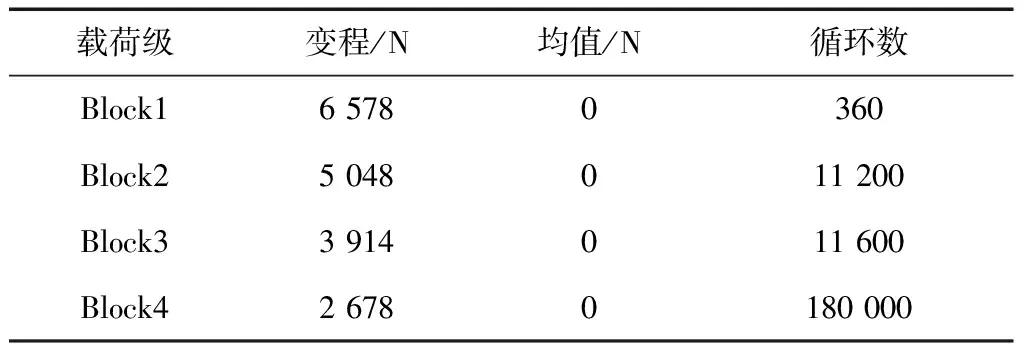

表2 疲劳试验多级载荷谱

等效试验载荷谱与试车场载荷谱穿级计数对比,见图6.

图6 穿级计数对比

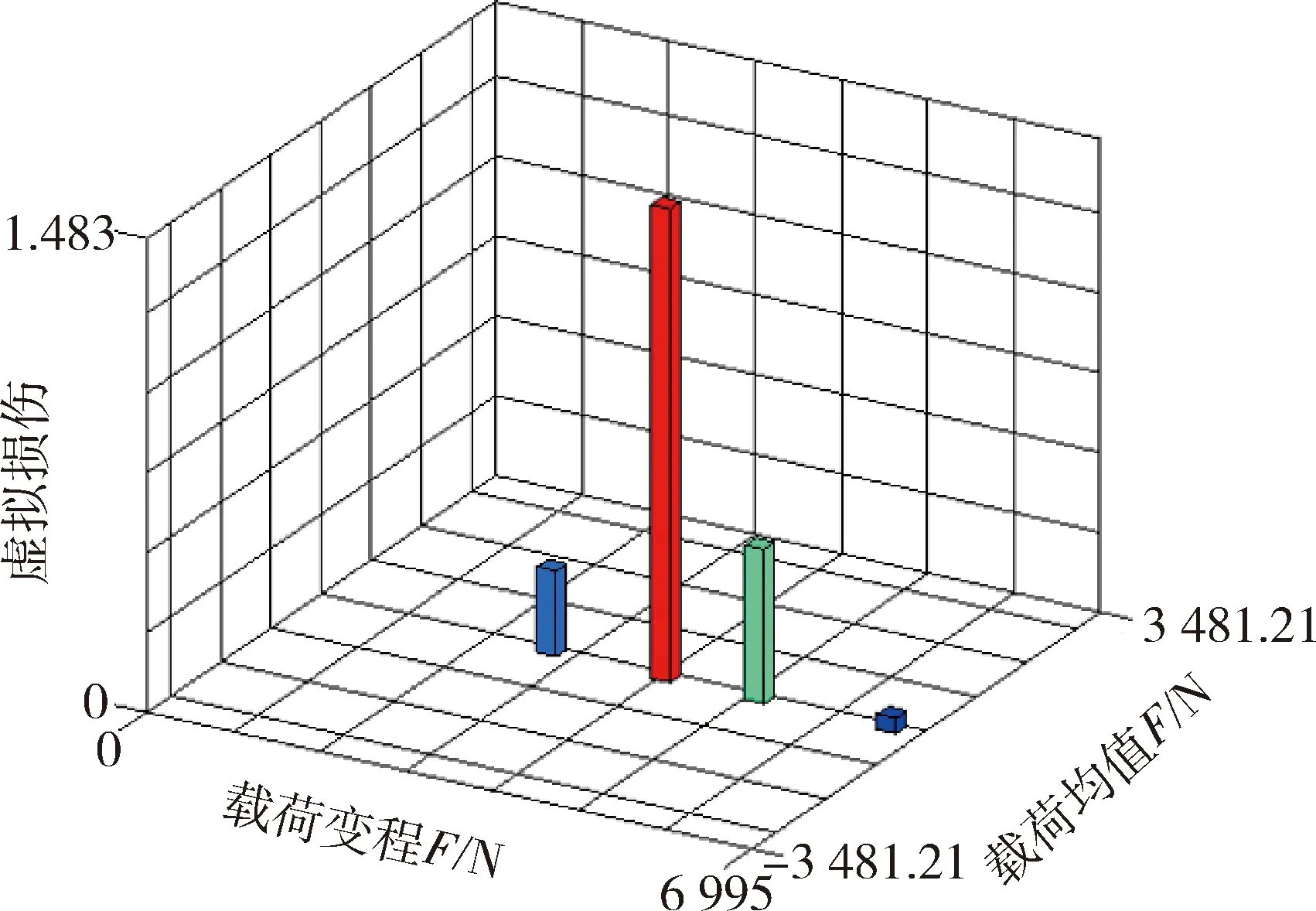

文中等效试验载荷谱虚拟损伤保留为试车场载荷虚拟损伤的2倍,提高疲劳试验虚拟损伤,保留一定的安全裕量.等效试验载荷虚拟损伤直方图见图7.

图7 虚拟损伤直方图

3 疲劳寿命仿真预测

运用HyperMesh软件进行稳定杆有限元模型建立,使用Design life进行仿真寿命分析[5-6].

建立实心稳定杆数模,在HyperMesh中进行有限元模型的建立.该稳定杆为外径26 mm的实心杆,材料采用55Cr3高强度弹簧钢,弹性模量E=2.03×105MPa,抗拉强度σb=1 584 MPa,屈服强度σs=1 488 MPa,泊松比μ=0.3.考虑到表面处理对零件的疲劳寿命有较大影响,材料表面处理选择喷丸处理,更为真实地模拟稳定杆进行喷丸处理后带来的强化效果.稳定杆总成由稳定杆、衬套和卡箍组成.

疲劳分析中,固定约束稳定杆卡箍,稳定杆载荷通过稳定杆连杆加载,在稳定杆两端头处施加反向载荷,按表2载荷顺序加载,进行疲劳寿命预测.

使用Ncode Designlife模块仿真分析获得稳定杆等效累计寿命分布云图及疲劳热点区域,见图8.

图8 稳定杆疲劳热点和寿命云图

由图8可知,稳定杆的等效累积损伤最大值为0.338,小于1,等效疲劳寿命为2.956倍寿命,满足设计要求.疲劳热点在稳定杆靠近卡箍的大圆弧位置,也是预测的稳定杆危险截面区域.疲劳试验中,需要注意该位置易发生断裂失效[7].

4 稳定杆疲劳试验及分析

按照上述稳定杆设计制造实心稳定杆,搭建疲劳试验台架,稳定杆总成固定在疲劳试验台架上,两端端头通过球铰与液压作动器连接,按照表2中的多级载荷谱进行加载,左右侧载荷等幅反向加载,试验工装如图9所示.

图9 稳定杆总成疲劳试验

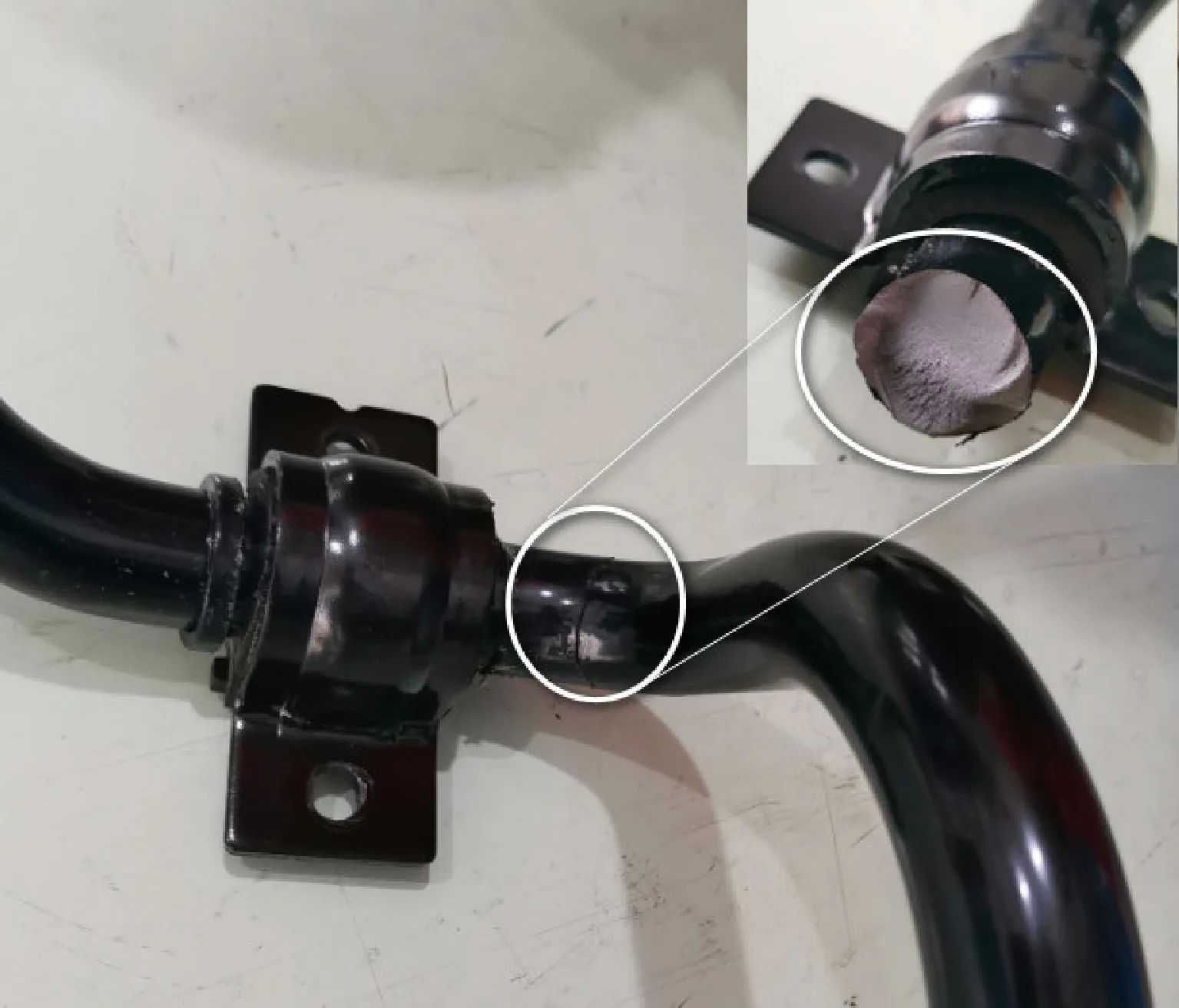

稳定杆总成疲劳试验1倍寿命内未出现裂纹或永久变形,直至进行到814 258次时,稳定杆出现断裂,其疲劳寿命接近于2.6倍寿命,满足设计要求,断裂失效件如图10所示.

图10 稳定杆疲劳试验失效位置

试验件寿命为2.6倍寿命,与仿真预测基本一致.从图10可知,失效位置为稳定杆靠近卡箍的大圆弧位置,疲劳源为大圆弧内侧,与CAE分析危险截面位置和区域一致,即稳定杆疲劳试验载荷制定及疲劳损伤分析可有效地预测稳定杆的危险截面区域和寿命.因此,在稳定杆的前期开发过程中,可利用上述方法对稳定杆的耐久性能进行有效评估.

5 结 论

1)文中介绍了稳定杆载荷路谱的采集过程.稳定杆连杆路谱信号预处理后,通过雨流统计方法对连杆载荷进行数据处理.并按照虚拟损伤等效原理,将试车场载荷等效转换为疲劳试验载荷.提出试验载荷最大幅值不超过试车场载荷峰值的5%,其循环次数可按照实际采集次数的1.5-2倍选取.建议载荷级数选取3-5级.

2)进行稳定杆疲劳寿命分析,搭建稳定杆耐久疲劳台架,按文中方法转换的多级载荷谱进行疲劳试验,断裂位置与仿真预测位置一致,疲劳寿命基本一致.证明文中所述的疲劳载荷制定的多级疲劳载荷谱有效,为整车开发前期的稳定杆疲劳寿命评估提供理论基础.