罐车后防护装置性能仿真与试验研究

2022-01-04王胜伟

王胜伟

(滁州永强汽车制造有限公司,滁州 239000)

油罐车的碰撞安全问题已经受到人们越来越多的关注,而在车辆碰撞过程中,追尾相撞是发生频率较高的事故.在追尾事故中,具有良好阻挡作用和缓冲吸能效果的后防护装置能有效保护追尾车辆,防止小车发生钻入碰撞,提高车辆间的碰撞相容性,对保持高速公路交通的顺畅、减少恶性追尾事故的发生起到积极的促进作用.因此,油罐车后防护装置的改进设计与研究,对提高车辆的被动安全性,改善道路交通安全有着非常重要的意义.

Uikey等[1]对保险杠的结构、材质参数进行参数化试验设计,得到符合相关法规的产品方案.Wen等[2]对填充复合材料的保险杠进行了有限元分析和试验验证,优化设计使之达到保险杠相关法规的要求.目前国内学者大多采用有限元分析和相关试验对保险杠的性能进行分析研究.乘用车领域,王智文、徐中明等[3-5]通过有限元分析和试验验证,得到了优于钢制横梁的铝合金保险杠横梁.马天飞等[6]通过对某乘用车后保险杠刚度强度进行仿真与试验研究,得到了保险杠在大变形及回弹过程中具有良好的恢复性能并能消耗一定的能量.陈涛等[7]通过对两种保险杠的流场进行分析,得到了低风阻后保险杠相比原后保险杠可显著降低风阻.罐车领域,李金、张国胜等[8-11]采用有限元方法和试验验证对车辆后防护装置的碰撞特性和防护性能进行了研究.徐平、李巢等[12]通过ANSYS LS-DYNA软件研发了优于传统保险杠性能的泡沫铝填充结构的后保险杠.

文中以某油罐车具有翻转特性的后防护装置为研究对象,参照《GB11567-2017 汽车及挂车侧面和后下部防护要求》[13]规定的技术要求,利用Workbench建立后防护装置的有限元模型,对其强度性能进行了仿真分析与试验研究,为后防护装置的研究提供参考依据.

1 后防护装置的有限元分析

1.1 有限元数学模型

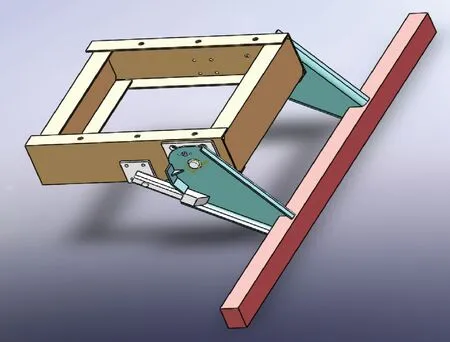

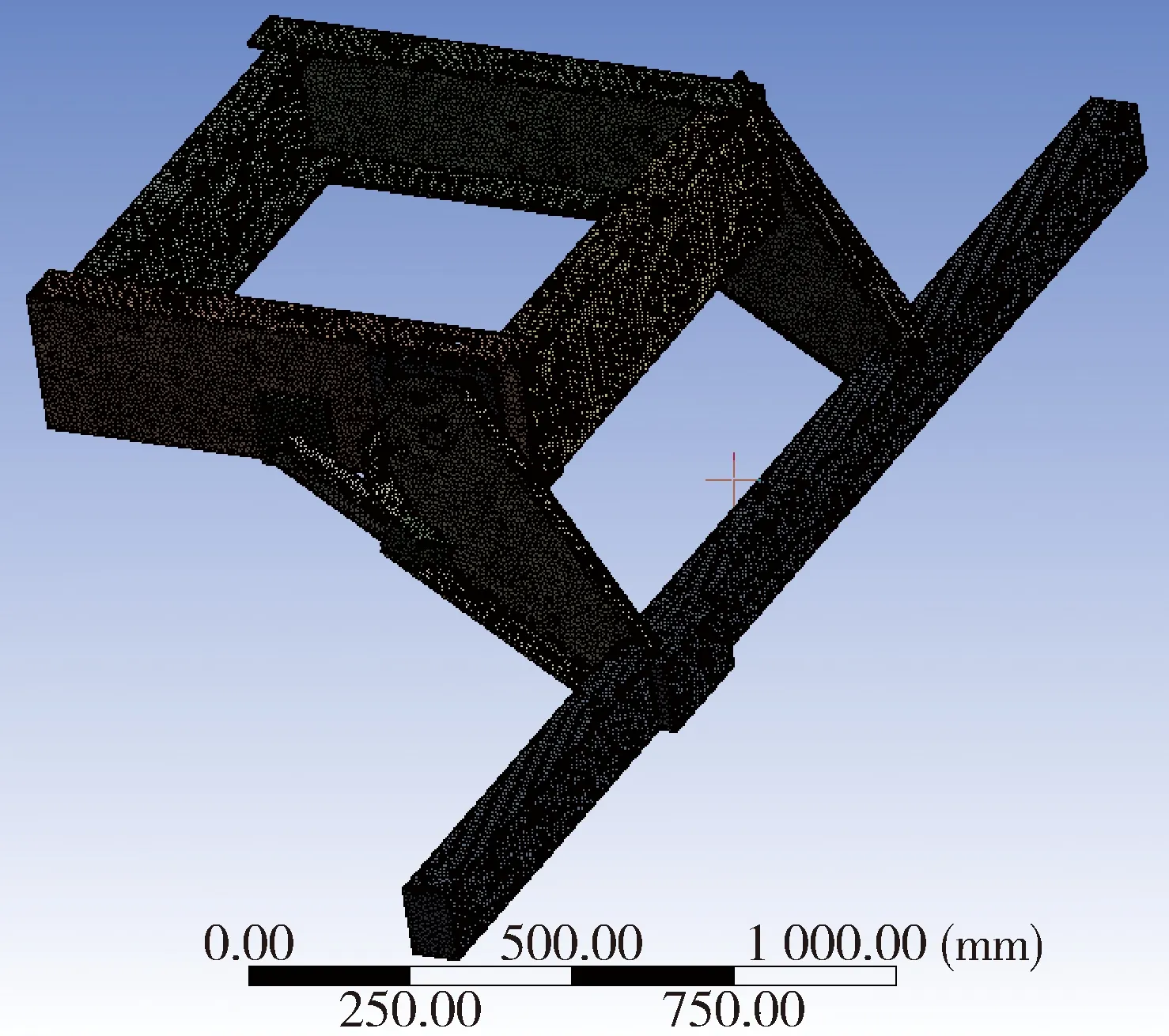

该后防护装置主要由限位装置、固定座、轴套、连接板、旋转板和保险杠等主要部件构成,其三维几何模型见图1.连接板、旋转板和保险杠可围绕轴套实现翻转.建立后防护装置有限元数学模型时,在不影响分析的前提下,对模型进行合理简化.利用Workbench建立后防护装置有限元模型,见图2.单元平均尺寸为5 mm,共计产生单元286 395个,节点数5 588 906个.

图1 后防护装置三维图

图2 后防护装置有限元数学模型

1.2 材料参数的选择

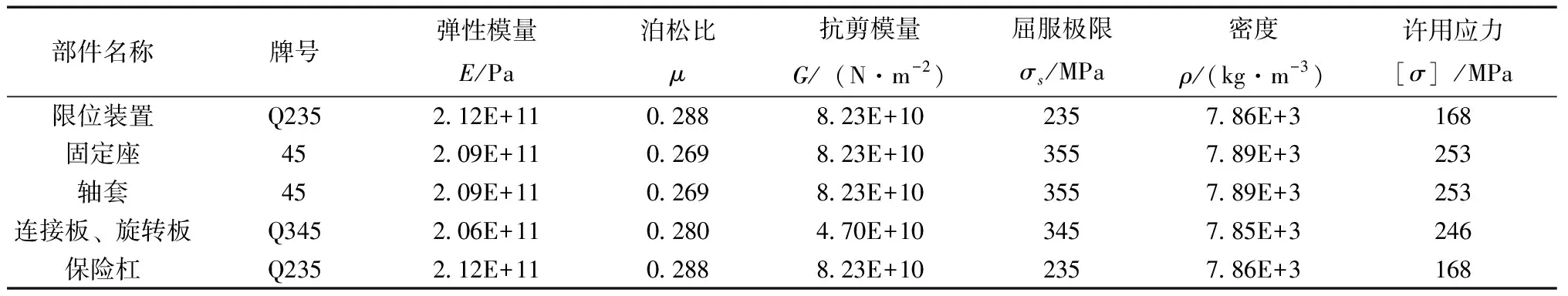

进行后防护装置的静态加载分析时,各部件的材料属性对结构性能分析结果具有重要影响,油罐车后防护装置中各部件的材料属性见表1.

表1 各部件的材料属性

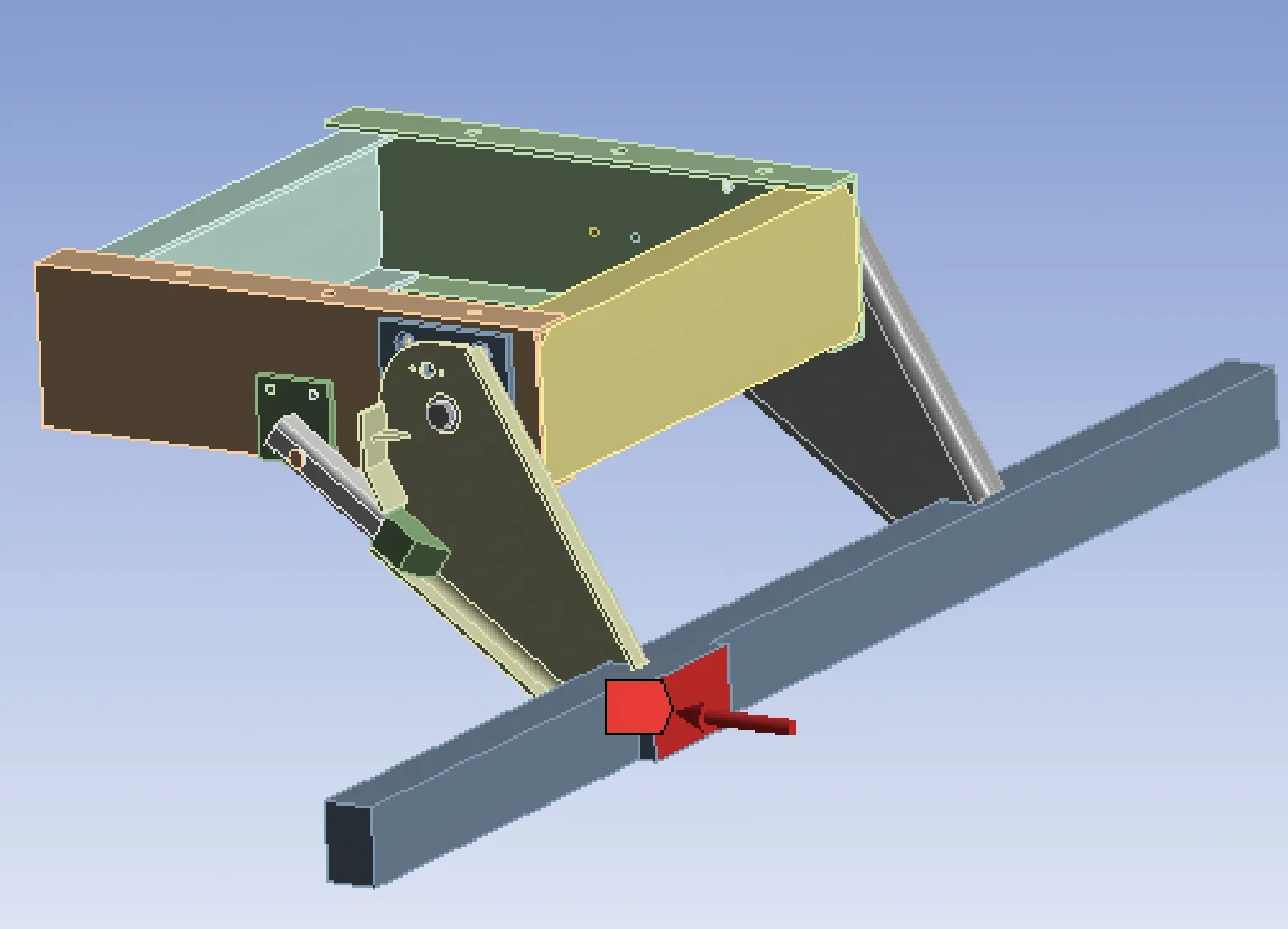

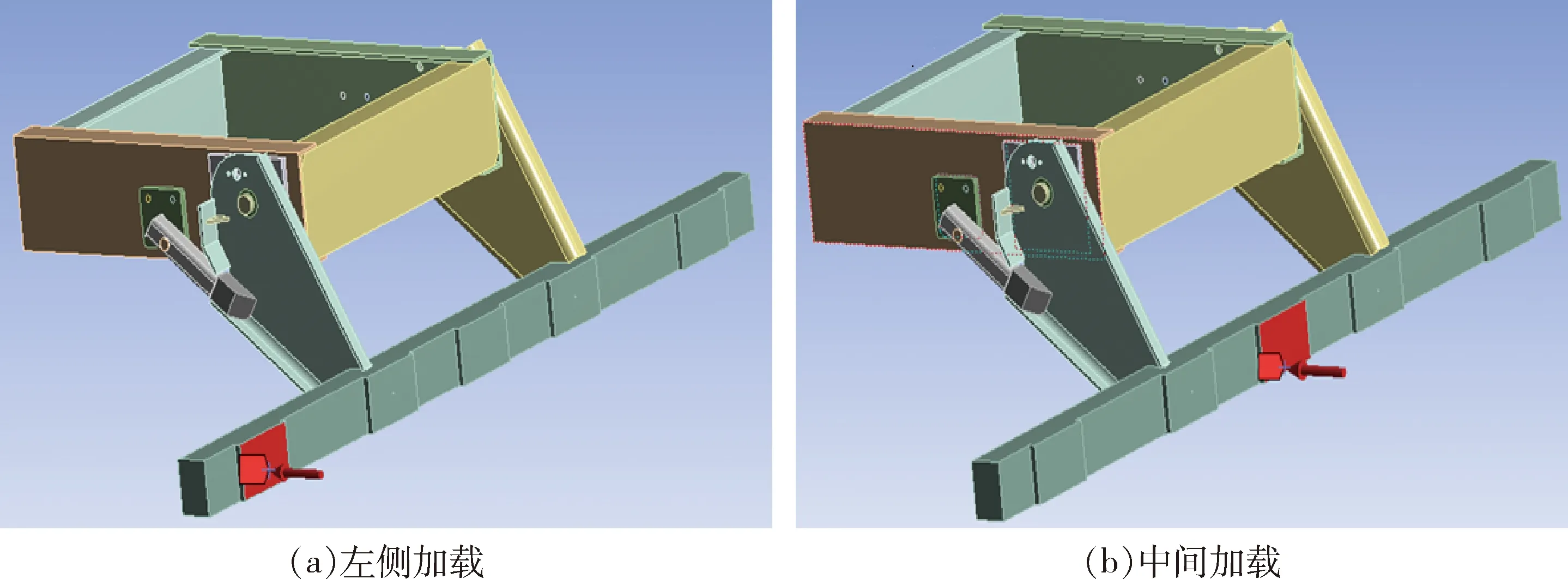

1.3 边界条件的施加

根据GB11567-2017的要求,对后防护装置的有限元模型施加了边界条件.两点加载时的加载区域位于距离旋转板最近的保险杠外端面,分左侧和右侧,由于左侧和右侧属于对称关系,且无需对两点同时进行加载,因此,只需对其左侧点进行加载计算.两点加载100 kN,见图3.三点加载时的加载区域分别位于保险杠外端面的左侧、中部和右侧.由于左侧和右侧属于对称关系,且无需对三点同时进行加载,因此,只需对其左侧和中部分别进行加载计算.三点加载50 kN,见图4.

图3 两点加载(左侧)

图4 三点加载

1.4 后防护静态加载分析结果

(1)两点加载(100 kN)

根据上述步骤在Workbench中加载求解后得到的总变形见图5.

图5 两点加载后的总变形

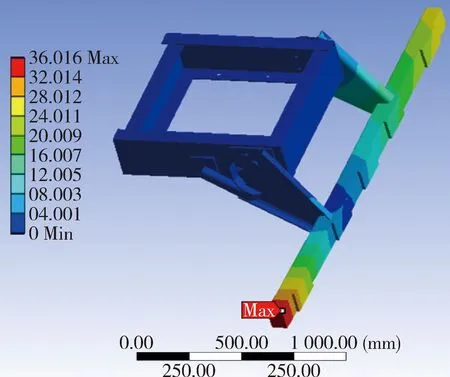

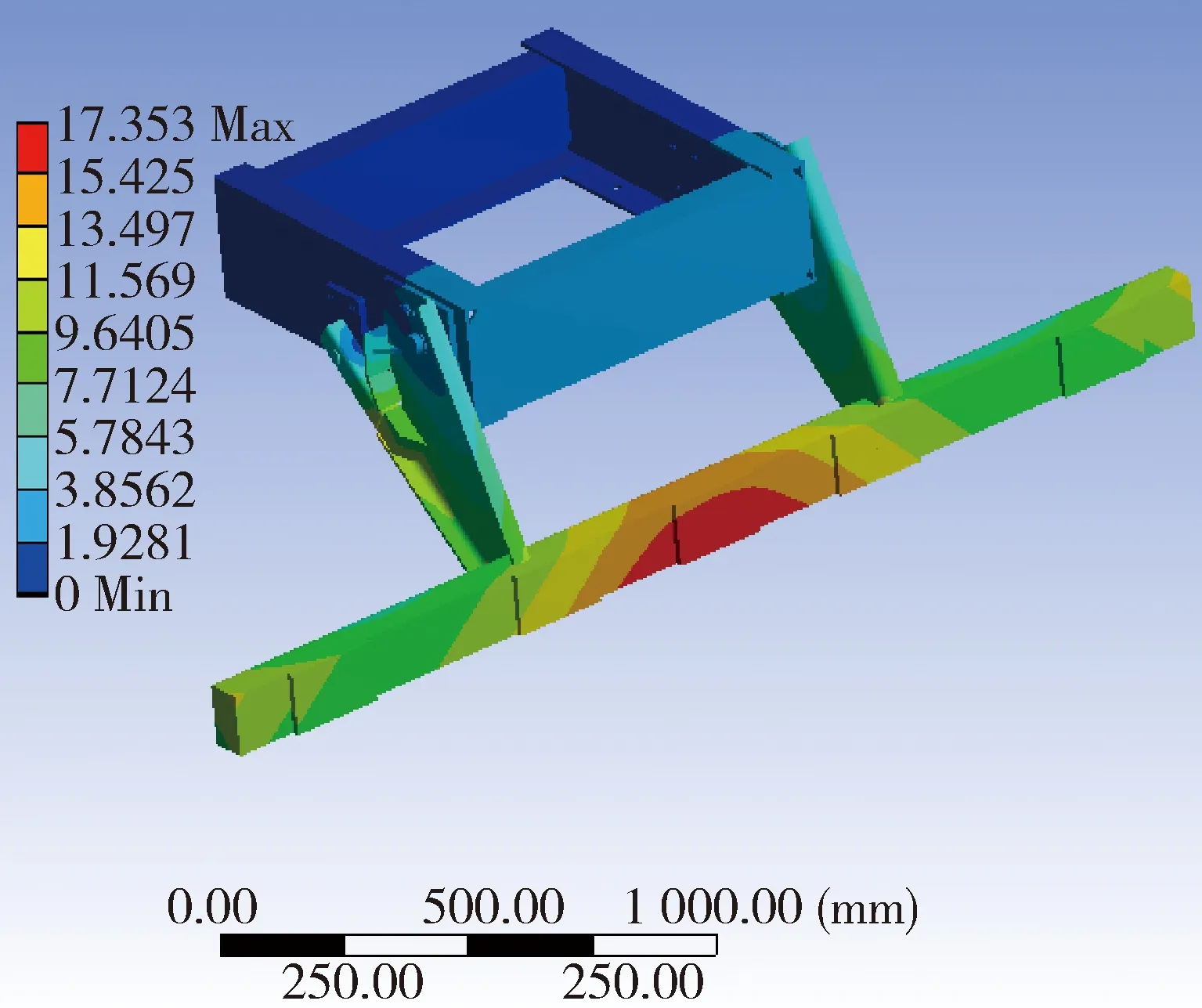

(2)三点加载(50 kN)求解结果

根据上述步骤在Workbench中加载求解后得到的总变形见图6和图7.

图6 三点加载(两端)总变形

图7 三点加载(中间)总变形

由5~7图可以看出,两点加载后的变形量为31.217 mm,三点加载后的变形量分别为36.016 mm、17.353 mm.由于三点加载(两端)相对两点加载时的加载点位置距离旋转板较远,因此,其变形量相对较大,相差量约4.8 mm.三点加载(中间)时,由于两个旋转板对保险杠的变形起到一定的限制作用,因此,其变形量相对较小.

2 后防护装置性能试验验证

2.1 样品情况

后防护装置采用销轴式翻转结构,保险杠横截面为矩形,材质为Q235,外形尺寸为2 400 mm×80 mm×120 mm.

2.2 试验内容

试验在刚性台架上进行,刚性台架见图8.

图8 刚性台架

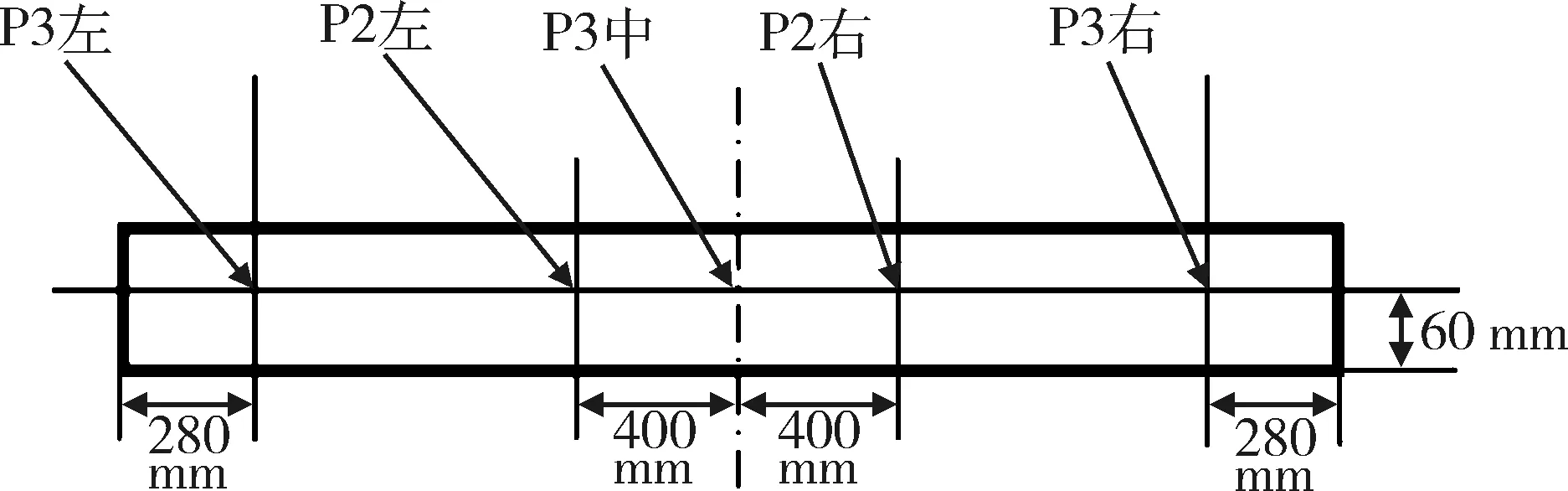

根据《GB11567-2017 汽车及挂车侧面和后下部防护要求》对后防护装置进行加载,具体加载点位置见图9,分别对P3左、P3中、P3右、P2左、P2右施加载荷50 kN、50 kN、50 kN、100 kN、100 kN.

图9 加载点位置

2.3 试验结果

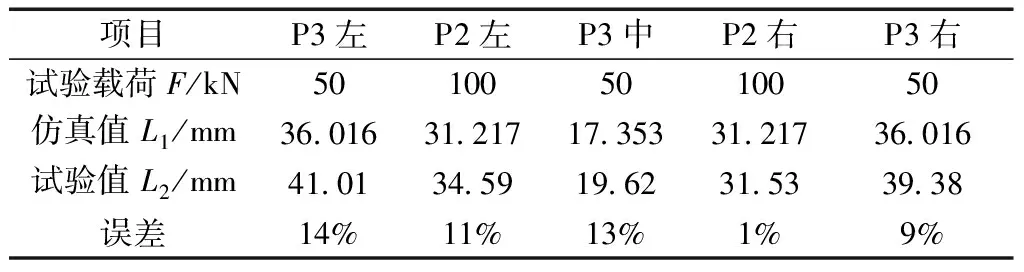

对后防护装置进行三点加载和两点加载,各加载点的试验载荷及变形量等数据见表2.

表2 各加载点的变形量

由表2可以看出,对后防护装置强度进行有限元仿真分析和试验验证,由于试验过程中存在不可控因素,致使两种结果数据存在一些误差,但误差均在合理范围内,因此,有限元仿真和试验验证方法可行.

综合有限元仿真分析和试验验证得到的所有数据,最大变形量为41.01 mm,远小于《GB11567-2017 汽车及挂车侧面和后下部防护要求》的上限(<150 mm),因此,新开发的具有翻转特性的后防护装置满足强度要求.

3 结 论

1)有限元仿真分析和试验验证的结果数据存在误差,但误差在合理范围内,因此,有限元仿真和试验验证方法可行.

2)后防护装置的变形量远小于标准要求值,因此,后防护装置设计合理,满足标准规定的强度要求.