无线电磁波随钻测量系统姿态精度的影响因素分析

2022-01-04王小波

王小波

无线电磁波随钻测量系统姿态精度的影响因素分析

王小波

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

煤矿井下采用水力钻进方式进行碎软煤层瓦斯抽采时,容易出现塌孔、孔壁失稳,电磁波随钻测量系统适用于气体钻进,在碎软煤层瓦斯抽采中逐步得到应用。钻孔轨迹的准确性是影响碎软煤层瓦斯抽采效果的关键,电磁波随钻测量系统使用中,出现轨迹测量精度不够、误差大的现象。为解决这一问题,分析测量系统从设计到应用全过程中影响姿态精度的因素,列举因素产生的原因及解决方案,重点针对钻进现场出现的电磁波系统精度问题进行分析。通过现场采集数据、分析曲线趋势规律,确定造成误差大的原因为测量短节与外无磁钻杆不同轴,设计现场自校准方法和流程要求。提出查表补偿法和拟合函数法2种校准方式,对2种方法的原理、方法选择以及相关参数计算给出了说明。最后采用拟合函数法对实测数据进行了校准修正,修正后的姿态数据精度达到0.2°,解决了无线电磁波随钻测量系统在使用中的姿态精度不高问题,满足碎软煤层瓦斯抽采轨迹测量精度要求。

电磁波随钻测量;姿态测量精度;同轴误差;测斜校正

煤矿井下煤与瓦斯突出、突水是煤矿生产过程中的主要灾害,在碎软煤层中尤为突出,这类煤矿的数量很多,占比也很高[1]。利用近水平定向钻孔抽采瓦斯、进行探放水是保障煤矿安全的有效方法[2-3]。煤矿碎软煤层煤质软、破碎、透气性较差,顺煤层钻进时煤层处于欠平衡状态,尤其采用孔底液动螺杆定向钻进施工时,经常出现坍塌卡钻、沉渣卡钻,造成卡钻埋钻事故[4-5];采用水力驱动螺杆马达的高压水也极容易造成塌孔无法成孔[6-8]。针对碎软煤层定向钻进遇到的问题,科技人员开展了大量的研究工作,在碎软煤层钻进中,采用风压空气钻进技术[9],解决上述问题,在淮南、淮北等矿区碎软煤层中广泛应用,最深孔达到了400多m,已成为碎软煤层钻孔施工的主要技术,取得了良好的应用效果。电磁波随钻测量技术既适用液动螺杆钻进,还适用风动螺杆钻进,可以弥补液动随钻测量系统的不足,是解决钻孔横穿软煤工作面的设备保障[10-11]。

电磁波随钻测量技术主要是依靠地层介质和钻杆来进行数据传输,在孔中将测量的数据加载到电磁波载波信号上,电磁波载波信号沿着地层和钻杆向孔口传播,在孔口将检测到的电磁波中的测量信号卸载解码、计算得到姿态测量数据[12-13]。

电磁波随钻测量技术的姿态测量精度直接决定了定向钻孔的施工效果,姿态测量精度偏差大,会对钻孔定向指导造成极大的影响。笔者将无线电磁波全过程影响姿态精度的因素逐条进行论述分析,提出影响姿态精度的因素和相应的解决对策方案,确保电磁波随钻测量系统的测量精度满足定向钻进要求。

1 钻孔姿态测量与定向钻进技术

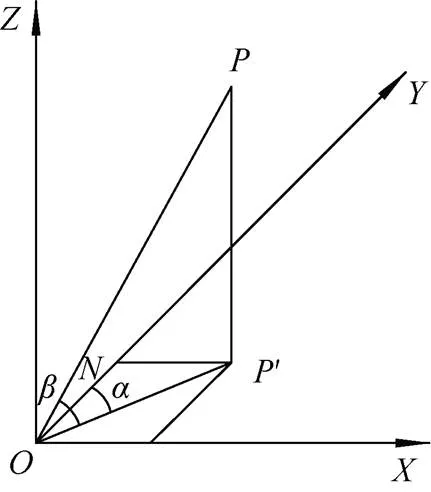

图1 钻孔轨迹姿态

钻孔轨迹即钻头在钻进过程中形成的空间钻孔路径。以测点为基础绘制的钻孔轨迹基本为折线,钻孔轨迹与实际轨迹吻合程度取决于测点的密集程度。在造斜组合钻具中,弯曲工具的2个轴线组成的平面,定义为工具面,工具面与铅垂面夹角为工具面向角,定义沿钻进方向顺时针旋转增加,如图2中所示。

图2 姿态基本参数

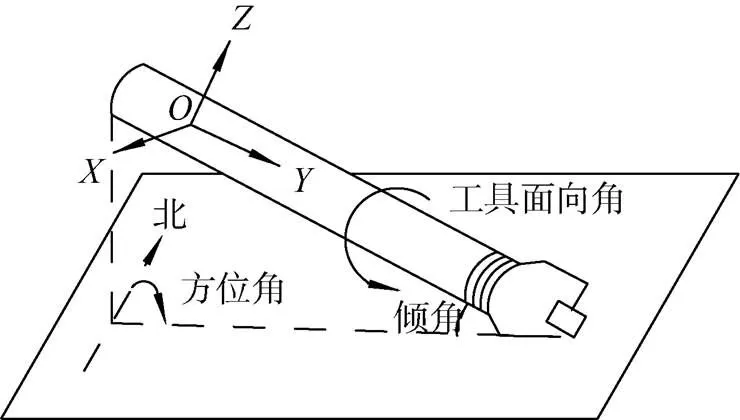

电磁波随钻测量系统的姿态测量组件是由三轴磁通门传感器和三轴重力加速度计组成,3个相互垂直的坐标轴分别安装加速度传感器和磁传感器,构成姿态测量系统,通过坐标旋转确定唯一的钻孔姿态参数[15-16],如图3所示。

图3 传感器安装

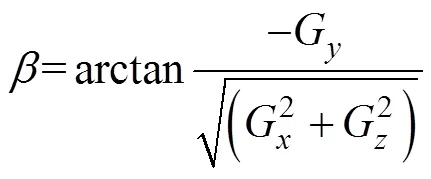

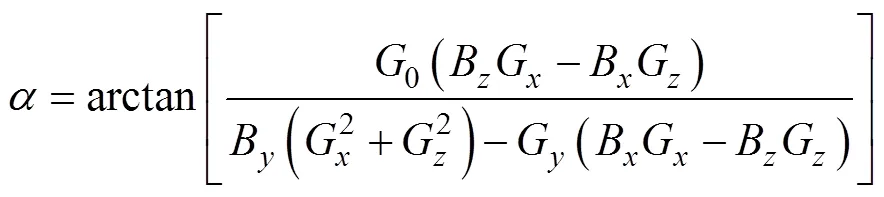

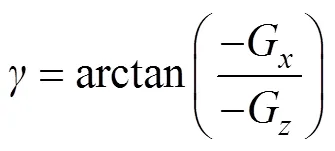

式中:G、G、G为加速度传感器所在轴的3个分量测量值,m/s2;B、B、B为地磁场的3个分量测量值,T;0为重力加速度值,m/s2。

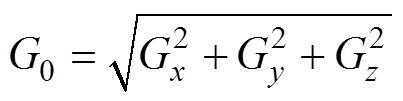

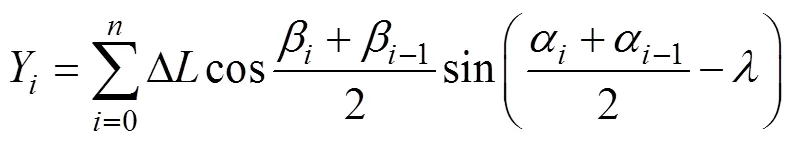

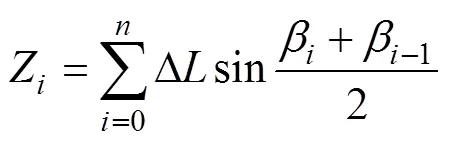

定向钻进过程中,一般3 m或6 m测量一次钻孔轨迹,轨迹计算时,将2个相邻测点的姿态值的平均值作为进尺的姿态值计算直线段,设测点P的坐标(,,),则其坐标计算如下[18]。

式中:Δ为测点之间的距离,m;为主设计方位角,(°)。

定向钻进是通过改变造斜件螺杆弯角工具面来造斜,利用钻孔造斜轨迹设计来实现,如图4所示。

图4 造斜角分布

按照常规定义,当工具面调整到Ⅰ、Ⅳ区域里时,倾角增大,工具面调整到Ⅱ、Ⅲ区域里时,倾角减小[19-20]。当工具面向角为0°或 180°时,造斜强度最大。当工具面调整到Ⅰ、Ⅱ区域里时,方位向右,工具面调整到Ⅲ、Ⅳ区域里时,方位角向左。当工具面向角为90°或 270°时,则左右强度最大。

2 设计精度影响因素与解决方案

无线电磁波随钻测量系统姿态测量精度影响因素可分为测量短节设计精度和系统应用引入误差精度。测量短节设计精度主要有以下方面:

①传感器和基准电源器件自身精度受到元器件制作时工艺不同引起的误差,选择不同的测量传感器,其稳定性、温度特性、响应时间及抗冲击能力等都不同,这些差异都会影响传感器测量精度。因此,设计时,应优先采用品牌较好的器件,必要时对批次进行测试核准。

②测斜仪结构系统误差主要是由于测量系统传感器敏感轴的不正交、与仪器坐标轴不重合等因素引起的,不正交角和不重合角实际都是小角度,很难或几乎不能通过测量确定,而且是非线性问题,通过分析,采用最优化技术的无约束条件下多变量函数的寻优方法,变量轮换法确定不正交角,单纯形加速法确定不重合角,能有效地确定这些参数,从而达到校正精度[21]。

③随机振动和采集不当带来的误差由于测量传感器在采集时,受到瞬间干扰或特殊振动等,使得采集到的样点数据不准从而带来误差。这种误差需要建立采集样点数据判别准则和一次多样点的方式采集数据,进行判别、剔除解决。具体是采用软件设计同一点静态下采集多次样点数据,对采集样点异常点自动剔除,对采集样点稳定部分的数据再进行均值处理,理论上,测量数据越多,准确率越高。

④传感器干扰传感器在使用、运输过程中,尤其是磁传感器抗磁干扰性能差,容易受到外界强磁环境影响,发生超差的情况。这种情况一般在测量短节设计时,在传感器外围增加消磁电路和采用误差修正来解决外界对传感器的影响。

⑤普通钢质钻杆对测量短节的干扰 钢质钻杆距离测量短节较近时,会使测量短节周围的磁环境发生畸变,测量短节测量的精度也会受到影响。通常采用的办法是增加上下无磁钻杆,在设计时根据钻杆的磁性情况以及测量短节对应精度要求,确定无磁钻杆配备长度,减少误差。

⑥测量短节标定在出厂时对测量短节进行标定,用于补偿磁传感器、加速度传感器因安装、漂移和随机误差等引入的误差[22]。出厂测量短节标定的精度要求、标定现场磁环境、标定台架、标定数据密度等都影响着数据的精度。这个环节是测量短节出厂前必备的环节,也是测量短节出厂前的综合校准环节。

以上6种影响因素采取合理的处置方法,在产品结构和工艺定型后,也就确定了测量短节系统的重复误差水平。

3 钻场实钻影响因素及数据分析

在煤矿井下现场实钻时,测量短节与无磁钻杆管间的同轴度也会影响探管测量精度,这些影响因素有的还导致较严重精度误差,以往认为测量短节精度就是轨迹测量精度,致使这部分误差容易被忽视。当这种情况严重时,测量结果会被判定为测量系统故障。这也就是常说的“孔中不准,标定架上准”的原因。

如某矿井实施无线电磁波定向钻进作业,在钻进过程中,发现相邻的不同测量点倾角数据变化过大。通常钻孔倾角弯曲强度应不大于0.05 rad/6 m (3°/6 m);钻孔方位角弯曲强度应不大于0.035 rad/6 m(2°/6 m)。现场测量数据不符合弯曲强度要求,钻孔测量人员对测试数据分析后,质疑无线电磁波随钻测量系统的可靠性。

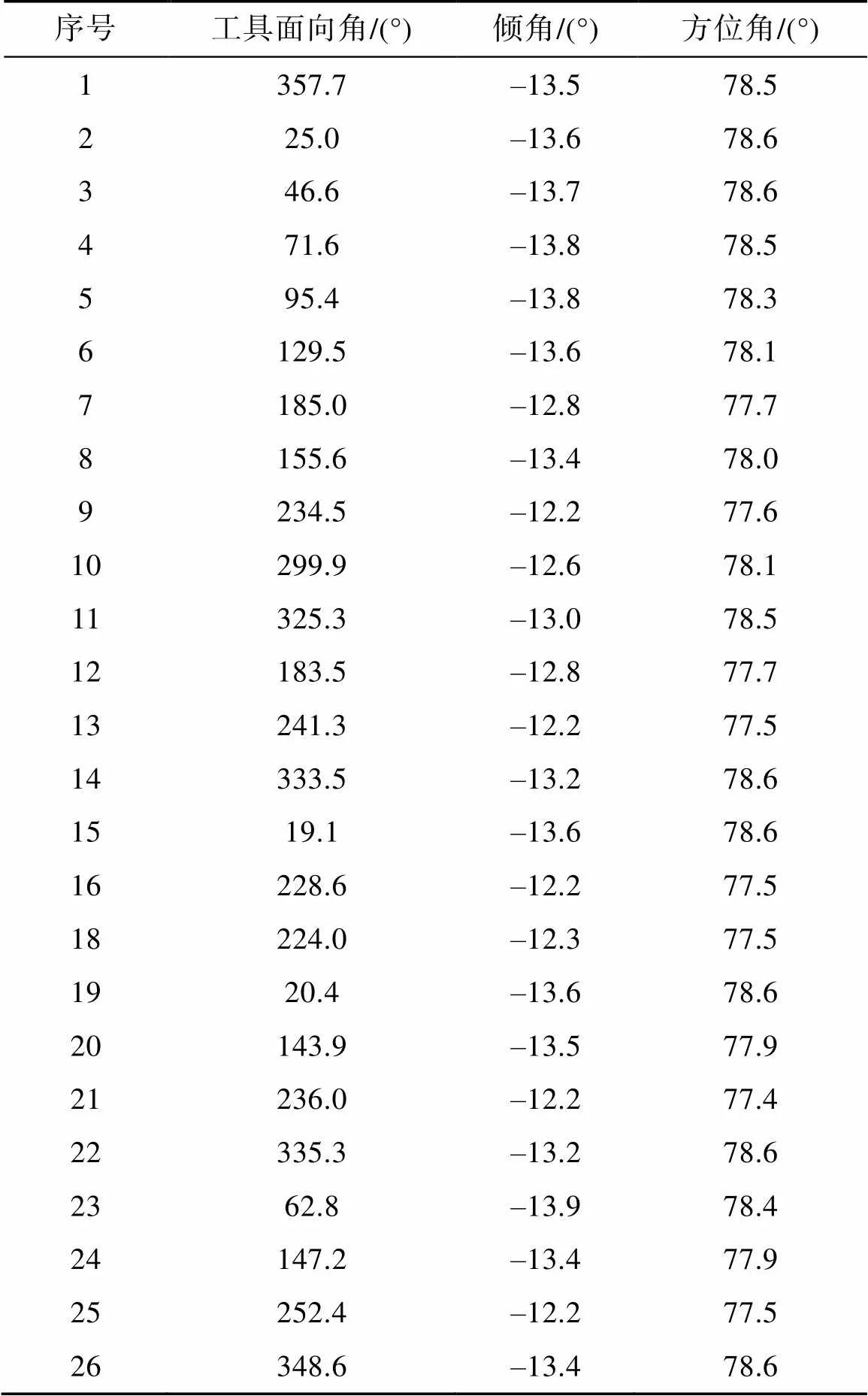

测试人员收集原始数据、测试情况和井下工况条件。在井下钻场,现有钻孔深度(100 m)位置,钻机处于未给进状态,连续多圈旋转钻具实施姿态数据测量。现场采用感应线圈接收方式,随机停机,静置测量了共26组不同工具面的倾角、方位角,数据见表1。

表1 同一位置不同工具面实测姿态数据

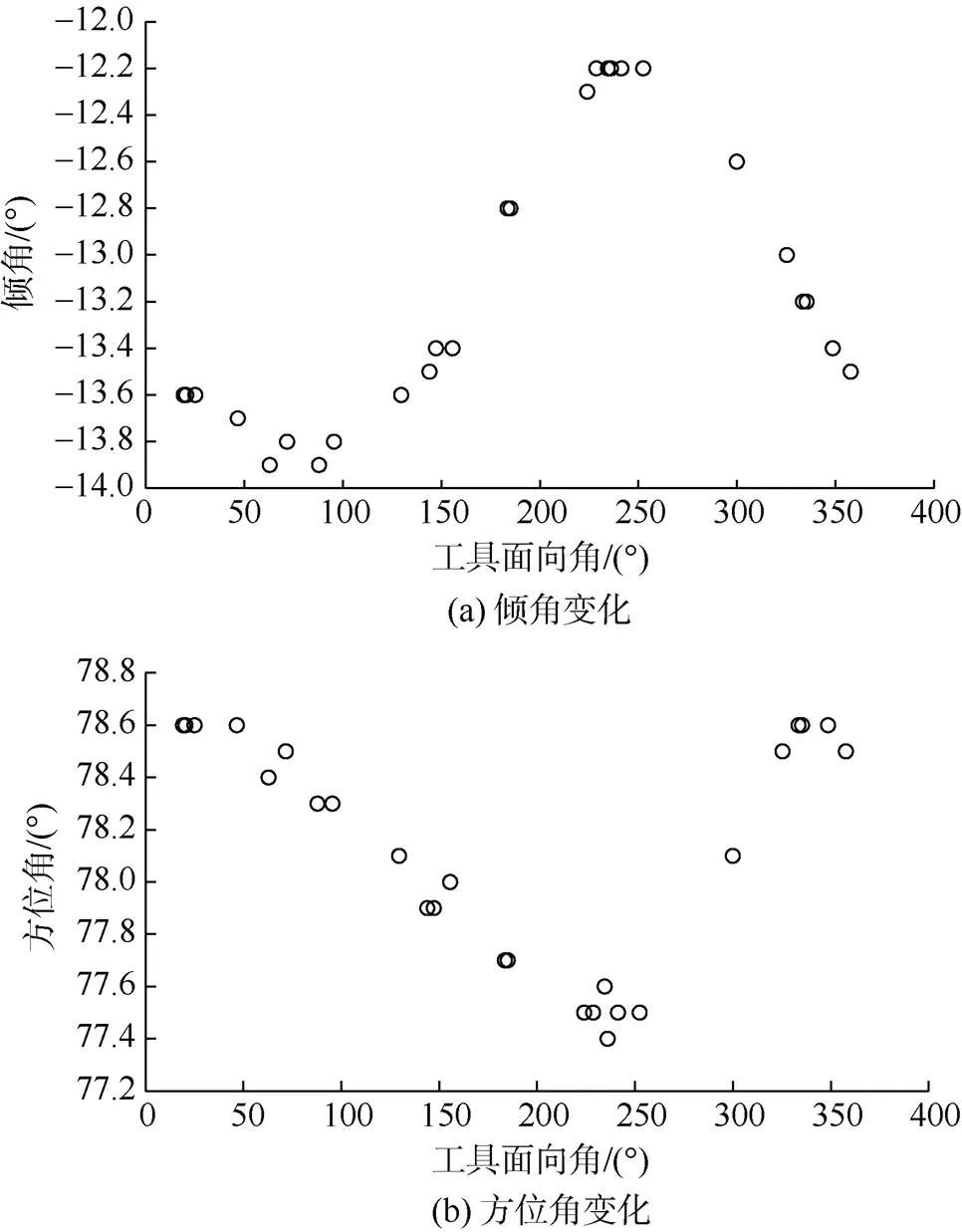

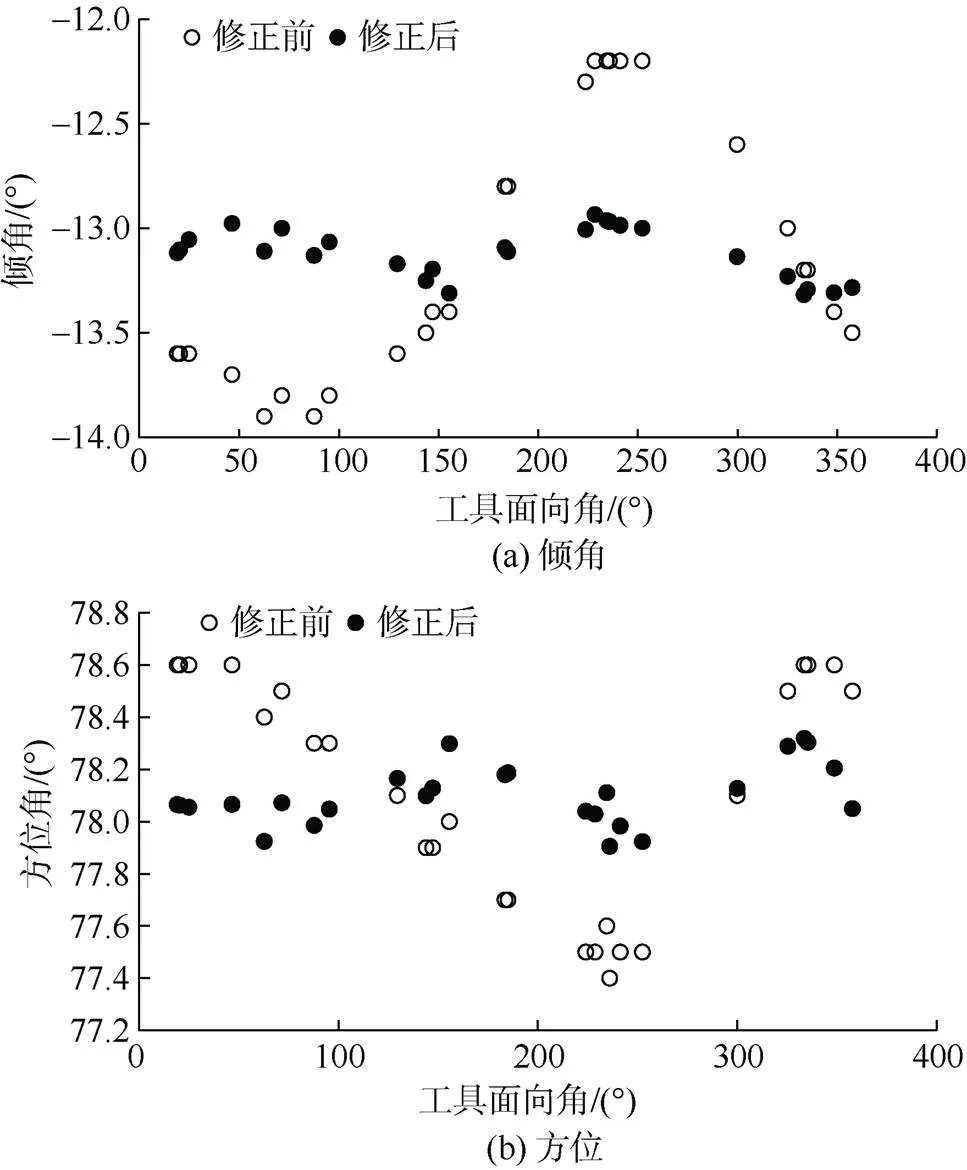

由于是随机停机,不同圈数的工具面向角值也是随机产生,实测数据在图表中较为分散,不利于分析。因此,对所有的数据按照工具面向角数据从小到大进行了排列,再按照工具面变化分别对倾角和方位角的数据变化趋势进行成图,如图5所示。

通过数据分析及曲线,可以看到:

① 尽管是不同圈数的数据,但倾角、方位角的误差变化随着工具面变化有着明显的规律。即倾角在工具面向角70°时呈现低谷,在250°附近呈现高峰。方位角在工具面向角220°附近呈现低谷,在30°呈现高峰。波峰和波谷工具面相差约为180°,能够呈现出较为明显的规律和走势。

图5 同一位置不同工具面姿态变化

②按照不同时刻测量的数据来分析,不同圈数相近工具面向角测点的倾角最大误差不超过0.1°(工具面向角62.8°和71.6°),方位角最大误差为0.2°(工具面向角234.5°和236°)。可以看出,无线电磁波系统的重复测量精度对照本文表述的6种设计误差,补偿处理较好,完全满足无线电磁波测量系统设计需求。

针对图5中的测点变化趋势,分析造成上述原因,初步判定是由于外钻杆与测量短节不同轴造成,不同轴会使图2和图3所示模型中的轴不垂直于轴与轴的平面。此时,利用式(1)—式(7)计算得出的姿态和轨迹变化量也就不准确。

现场提钻查看测量系统,测量短节与无磁钻杆四周受力不均,拆装时有憋劲情况,主要原因是无磁钻杆变形或内部的测量短节变形,因此,测量短节与无磁钻杆的同轴度已经无法保证。

4 姿态数据误差修正

根据上述分析,数据修正主要依据倾角、方位角的变化趋势,综合考虑变形的原因,建议在无线电磁波测量系统测量工艺中,增加现场校准环节。校准是在钻孔开孔完成后,将电磁波探管随钻进入孔中,正式钻进前,对无线电磁波探管姿态测量进行校准。校准方法是在不给进情况下,在同一钻孔深度(>10 m),旋转钻具,在工具面向角0°~360°范围内多次测量倾角、方位角,记录并建立姿态校准数据表。建议标校准数据表中测点数不少于12个点,且尽可能均匀分布到钻杆轴向垂直平面的4个象限(即约每30°,布置1个测点)。考虑到现场情况和操作人员的技术能力,数据修正方式可选择查表补偿法和拟合函数法。

查表补偿法是根据姿态校准数据表,建立工具面的补偿表。补偿表的基值是数据波动的中心值,基值减去校准数据表中不同工具面的倾角和方位角得到的数值确定为补偿值。正常实钻测量时,根据工具面的位置就近查表,在测量的数值上加补偿值即可进行误差修正。这种修正方法,对测点的均匀度和数据要求较高,测点均匀度和数据多少决定了修正的精度高低。该方法虽然操作难度小,但每次需要查表校准。

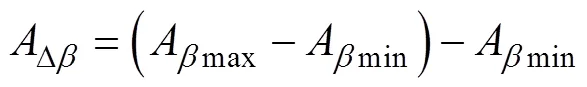

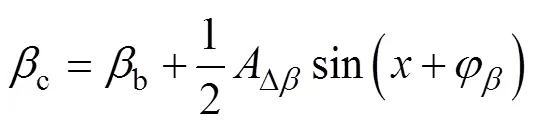

拟合函数法是利用数据波动规律建立补偿函数,无磁钻杆和测量短节不同轴具有旋转特性,其规律与正弦函数较为接近,因此,采用拟合正弦函数进行补偿。倾角、方位角修正函数的基本幅值为倾角、方位角各自变化的平均值,当标定点在工具面0°~360°范围内分布均匀波峰波谷明显可见时,也可采用1/2波峰和波谷差值。倾角、方位角误差波动值分别按照下面公式计算。

初相角的选择是利用角度变化趋势选定,初相角初步选定后,利用建立的数据进行测试,选择修正后的幅度变化最小时的相角作为函数的初相角。基值、波动值、初相角确定后,修正函数也就确定。

拟合函数法技术分析难度稍大,但函数确定后,可以导入到定向钻进轨迹设计计算表中,直接按照设计轨迹进行定向钻进,不再需要其他干预。

表2 姿态数据修正前后对比

修正后的倾角、方位角随工具面向角变化趋势,如图6所示。

图6 姿态数据修正前后对比

从表2和图6中可以看出,补偿后倾角精度达到±0.2°,方位角精度达到±0.2°。倾角、方位角在同一位置变化很小,基本不受工具面旋转的影响。补偿后的现场采集数据达到了定向钻进的精度要求。

5 结论

a.明确了无线电磁波随钻测量系统出厂前器件自身精度、结构系统误差、随机振动和采集不当、传感器干扰、普通钻杆干扰、测量短节标定等的6种影响因素,并给出了相应的处理方法。

b.根据现场测试数据分析,发现不同工具面倾角和方位角数据具有明显的旋转变化规律,确定误差原因是测量短节与无磁钻杆不同轴造成的;根据数据特性提出现场校准数据采集方法和技术要求。通过数据分析,纠正短节精度就是钻孔测量精度的错误认识。针对不同轴问题,建议在现场仪器组装完成入孔后,对孔中测量部分进行校正,确保仪器测量精度。

c.根据不同轴造成的因素精度考虑到钻场的条件和操作人员的技术能力,提出查表补偿法和拟合函数法两种修正方法,就补偿方法和计算给出说明。现场人员依据情况选择合适的校准方法,能够使得测量的数据更加准确。倾角和方位角校准修正后,精度均控制在±0.2°,满足碎软煤层轨迹控制精度要求。

d.本次在无线电磁波随钻测量施工工艺上,增加校准流程对不同轴进行补偿,但主要依靠人员手动事后去补偿,仅解决了施工现场遇到的问题,没有达到主动预防目的,后续将在测量软件中增加现场实测前自标定环节,完成入孔后自动标定,提高随钻测量精度。

[1] 胡省三,成玉琪. 21世纪前期我国煤炭科技重点发展领域探讨[J]. 煤炭学报,2005,30(1):1–7.

HU Shengsan,CHENG Yuqi. Discussions on key development fields of China’s coal science and technology at early stage of 21st century[J]. Journal of China Coal Society,2005,30(1):1–7.

[2] 胡千庭.“先抽后采”是确保煤矿安全高效生产的重要条件[R/OL].[2019-03-16].

HU Qianting. “Pumping before mining”is an important condition to ensure safe and efficient production of coal mine[R/OL]. [2019-03-16].

[3] 中国煤炭工业技术委员会煤矿安全专家委员会. 煤矿瓦斯治理和利用先进技术及示范[M]. 徐州:中国矿业大学出版社,2009.

Coal Mine Safety Expert Committee of China Coal Industry Technical Committee. Meikuang Wasi Zhili he Liyong Xianjin Jinshu ji Shifan[M]. Xuzhou:China University of Mining and Technology Press,2009.

[4] 张杰,蒋玉玺,姚宁平. 九里山矿井下定向钻孔卡钻事故处理实践[J]. 煤矿安全,2012,43(11):125–127.

ZHANG Jie,JIANG Yuxi,YAO Ningping. The practice of sticking accident treatment for directional drilling in Jiulishan coal mine[J]. Safety in Coal Mines,2012,43(11):125–127.

[5] 方俊,李泉新,许超,等. 松软突出煤层瓦斯抽采钻孔施工技术及发展趋势[J]. 煤炭科学技术,2018,46(5):130–137.

FANG Jun,LI Quanxin,XU Chao,et al. Construction technology and development tendency of gas drainage borehole in soft and outburst seam[J]. Coal Science and Technology,2018,46(5):130–137.

[6] 袁亮. 低透气性煤层群无煤柱煤与瓦斯共采理论与实践[M]. 北京:煤炭工业出版社,2008.

YUAN Liang. Theory and practice of integrated pillarless coal production and methane extraction in multiseams of low perme ability[M]. Beijing:China Coal Industry Publishing House, 2008.

[7] 张镇,孙永新,付玉凯,等. 松软破碎煤体瓦斯抽采钻场预加固技术研究与应用[J]. 煤炭工程,2019,51(8):44–47.

ZHANG Zhen,SUN Yongxin,FU Yukai,et al. Study and application of pre-reinforcement of soft and breaking coal mass in gas drainage drilling field[J]. Coal Engineering,2019,51(8): 44–47.

[8] 刘京科. 矿用电磁波随钻测量仪在定向钻进中的应用[J]. 煤炭技术,2019,38(4):174–177.

LIU Jingke. Application of mining electromagnetic wave drilling measuring instrument in directional drilling[J]. Coal Technology,2019,38(4):174–177.

[9] 殷新胜,刘建林,冀前辉. 松软煤层中风压空气钻进技术与装备[J]. 煤矿安全,2012,43(7):63–65.

YIN Xinsheng,LIU Jianlin,JI Qianhui. Medium wind pressure air drilling technique and equipments in soft coal seam[J]. Safety in Coal Mines,2012,43(7):63–65.

[10] 邵养涛,姚爱国,张明光. 电磁波随钻遥测技术在钻井中的应用与发展[J]. 煤田地质与勘探,2007,35(3):77–80.

SHAO Yangtao,YAO Aiguo,ZHANG Mingguang. Application and development of electro-magnetic telemetry in drilling operation[J]. Coal Geology & Exploration,2007,35(3):77–80.

[11] 王力,姚宁平,姚亚峰,等. 煤矿井下碎软煤层顺层钻完孔技术研究进展[J]. 煤田地质与勘探,2021,49(1):285–296.

WANG Li,YAO Ningping,YAO Yafeng,et al. Research progress of drilling and borehole completion technologies in broken soft coal seam in underground coal mine[J]. Coal Geology & Exploration,2021,49(1):285–296.

[12] 汪凯斌. YSDC矿用电磁波随钻测量系统及在煤矿井下空气钻进中的应用[J]. 煤矿安全,2019,50(7):153–156.

WANG Kaibin. YSDC mine-used electromagnetic wave measurement while drilling system and its application in air drilling for soft coal seam[J]. Safety in Coal Mines,2019,50(7): 153–156.

[13] 蒋必辞,汪凯斌,潘保芝,等. 煤矿井下电磁波无线随钻测井软件设计与实现[J]. 煤田地质与勘探,2016,44(6):152–158.

JIANG Bici,WANG Kaibin,PAN Baozhi,et al. Design and implementation of LWDEWCM software[J]. Coal Geology & Exploration,2016,44(6):152–158.

[14] 张典荣,李静,张佳,等. 新型多用钻孔测斜仪的研制及应用[J]. 西安科技大学学报,2018,38(2):224–229.

ZHANG Dianrong,LI Jing,ZHANG Jia,et al. Development and application of new type multi-usage borehole inclinomlter[J]. Journal of Xi’an University of Science and Technology,2018,38(2):224–229.

[15] 郭爱煌,薛忍霞. 矿井全方位钻孔测斜仪的数值计算与误差校正[J]. 物探化探计算技术,1997,19(1):50–55.

GUO Aihuang,XUE Renxia. Numerical calculation and error correction of all-directional borehole inclinometer in coal mine[J]. Computing Techniques for Geophysical and Geochemical Exploration,1997,19(1):50–55.

[16] 邢馨婷,熊磊,赵君辙,等. 加速度计温度补偿方法[J]. 计测技术,2008,28(1):51–52.

XING Xinting,XIONG Lei,ZHAO Junzhe,et al. Study of accelerometer temperature compensation method[J]. Metrology and Measurement Technology,2008,28(1):51–52.

[17] 燕斌. MEMS加速度传感器在矿用随钻轨迹测量系统中的误差校正[J]. 煤田地质与勘探,2017,45(4):144–148.

YAN Bin. Error correction of MEMS acceleration sensor used for trajectory measurement while drilling system[J]. Coal Geology & Exploration,2017,45(4):144–148.

[18] 姚宁平,张杰,李泉新,等. 煤矿井下定向钻孔轨迹设计与控制技术[J]. 煤炭科学技术,2013,41(3):7–11.

YAO Ningping,ZHANG Jie,LI Quanxin,et al. Tracing design and control technology of directional drilling borehole in underground mine[J]. Coal Science and Technology,2013,41(3):7–11.

[19] 姚宁平. 我国煤矿井下近水平定向钻进技术的发展[J]. 煤田地质与勘探,2008,36(4):78–80.

YAO Ningping. Development trend of nearly horizontal directional drilling technology in coal mines of China[J]. Coal Geology & Exploration,2008,36(4):78–80.

[20] 张迎接,赵永哲,杨忠,等. 煤矿井下倾斜地层近水平定向钻孔造斜段轨迹设计[J]. 煤田地质与勘探,2019,47(2):27–30.

ZHANG Yingjie,ZHAO Yongzhe,YANG Zhong,et al. Trajectory design of oblique section in nearly horizontal directional hole in inclined formation in underground coal mine[J]. Coal Geology & Exploration,2019,47(2):27–30.

[21] 江浩,燕斌. 基于PNI磁感式传感器的钻孔测斜仪的研制[J]. 煤田地质与勘探,2016,44(4):132–135.

JIANG Hao,YAN Bin. Borehole inclinometer based on PNI magnetic induction sensor[J]. Coal Geology & Exploration,2016,44(4):132–135.

[22] 薛琴. 双轴倾角传感器在钻孔测斜仪中测量算法的校正[J]. 煤田地质与勘探,2007,35(6):70–73.

XUE Qin. Measurement algorithmic adjustment of 2-axis inclinometer in borehole inclinometer[J]. Coal Geology & Exploration,2007,35(6):70–73.

Factors affecting the attitude accuracy of wireless electromagnetic wave MWD system

WANG Xiaobo

(Xi’an Research Institute Co. Ltd., China Coal Technology and Engineering Group Corp., Xi’an 710077, China)

In broken soft coal seams of coal mine where hydraulic driving directional drilling is used, hole collapse and hole wall instability are easy to occur. Electromagnetic wave measurement while drilling system is suitable for gas driving drilling, so it is widely used in broken soft coal seams. The accuracy of drilling trajectory is the key to gas drainage effect in broken soft coal seams. In the use of electromagnetic wave measurement while drilling system, the phenomenon of insufficient accuracy and large error of trajectory measurement appears irregularly. In order to solve this problem, this paper analyzes all the factors that affect the attitude accuracy of wireless electromagnetic wave MWD system from design to application, lists the influence sources and treatment schemes one by one, and focuses on the accuracy problems of electromagnetic wave MWD system in drilling field. By collecting data and analyzing the trend of the curves, the causes of the problems are determined, and the self calibration method and process requirements are designed. At the same time, two calibration methods of look-up table compensation method and fitting function method are given, and the principle, method selection and related parameter calculation of the two methods are explained. Finally, the fitting function method is used to calibrate and correct the measured data, and the accuracy of the corrected attitude data was better than 0.2°, which solved the problem of poor attitude accuracy of the wireless electromagnetic wave MWD system and met the requirements of the measurement accuracy of gas extraction trajectory in broken soft coal seams.

electromagnetic wave measurement while drilling; attitude measurement accuracy; coaxial error; inclination correction

语音讲解

TD76

A

1001-1986(2021)06-0258-07

2021-03-09;

2021-07-18

中煤科工集团西安研究院有限公司科技创新基金项目(2018XAYZD03)

王小波,1978年生,男,陕西咸阳人,硕士,副研究员,从事矿用物探仪器技术开发研究工作. E-mail:wangxiaobo@cctegxian.com

王小波. 无线电磁波随钻测量系统姿态精度的影响因素分析[J]. 煤田地质与勘探,2021,49(6):258–264. doi: 10.3969/j.issn.1001-1986.2021.06.031

WANG Xiaobo. Factors affecting the attitude accuracy of wireless electromagnetic wave MWD system[J]. Coal Geology & Exploration,2021,49(6):258–264. doi: 10.3969/j.issn.1001-1986.2021.06.031

移动阅读

(责任编辑 聂爱兰)