三维角联锁织物增强头盔壳体的制备及其抗冲击性能研究

2021-12-31陈晓钢BILALZAHID

高 欢 陈晓钢 BILAL ZAHID 季 涛

1. 南通大学,江苏 南通 226000; 2. 曼彻斯特大学, 曼彻斯特 M13 9PL,英国; 3. NED工程技术大学, 卡拉奇 75270,巴基斯坦

头盔主要用于人们在军事、警务、消防、运动和休闲等活动中对头部进行保护,以减轻各种形式的外部冲击,避免佩戴者受到伤害。据英军统计,战场上佩戴头盔可降低19%的死亡率[1]。伊拉克战争时期,美军因头颈部受伤害而导致的伤亡约占70%[2]。我国每年道路交通事故死亡人员中,头部损伤约占66%,骑摩托车和自行车者头部损伤占比更高[3],而骑行时佩戴头盔可降低85%的头部受伤风险[4]。

现代头盔大多由高性能纤维增强复合材料制成。与传统的金属材料和热塑性材料相比,复合材料头盔壳体不仅有效地减轻了质量,还显著地提高了防护性能。常规的复合材料头盔壳体多选用二维织物,即先将织物切成大小不一的条状,再采用手糊法平铺于阴模之上,固化后形成头盔壳体[5-6]。Min等[7]比较了连续与不连续纤维增强复合材料的抗冲击性能。结果表明,连续纤维增强复合材料对冲击能量的吸收值较不连续纤维增强复合材料提高了19.3%,原因与后者的纤维不连续,导致材料应力集中,降低了材料对冲击能量的吸收有关。Cox等[8]研究表明,采用整片三维织物增强的复合材料比二维层压材料具有更好的抗分层性。王彦杰等[9]研究了芳纶针织物制作头盔壳体的手糊成型方法。谢婉晨[10]研究了采用阴模模具在真空辅助条件下制备头盔壳体的方法。

本文将利用三维角联锁织物良好的可模塑性[11],采用真空辅助悬垂技术(VADT)和真空辅助树脂传递模塑(VARTM)工艺相结合的方法,使用阳模模具,制备由整片织物增强的头盔壳体,并研究其抗冲击性能。

1 试验部分

1.1 增强用三维角联锁织物的织造

经纱和纬纱均选用168 tex 的Twaron®芳纶长丝,其主要性能包括密度1.44 g/cm3、抗拉强度3.6 GPa、 断裂强度2.45 N/tex、模量80.0 GPa、断裂伸长率3.3%等。

利用George Wood Shepshed Leics织布机织造三维角联锁织物,上机图如图1所示。织物组织采用五层角联锁结构,经纱密度为8.5根/cm,纬纱密度为26.0根/cm,门幅70 cm。织造过程中向长丝喷水以减少单丝的缠绕与打结。

图1 三维角联锁织物的上机图

1.2 复合材料头盔壳体的制备

将制得的三维角联锁织物覆于头盔壳模具之上。由于VARTM工艺过程中易造成织物的不平整,因此先采用VADT对覆盖于模具之上的织物进行处理,再采用VARTM工艺加以成型。

VADT具体操作过程:

(1) 头盔壳模具表面先覆盖隔离膜,再铺放已裁剪成70 cm×70 cm的三维角联锁织物。因角联锁结构具有可模塑性,故施加适当的拉力可使三维角联锁织物与模具充分贴合。

(2) 对模具边缘处的织物涂覆环氧树脂,用折叠夹固定,剪去超出模具外的多余织物。

(3) 制作真空袋包覆头盔壳模具,抽真空,撤去折叠夹,使织物完全贴附于头盔壳模具之上,以避免后续注塑过程中织物褶皱的形成。

(4) 放置24 h,等待环氧树脂固化。

(5) 剥去真空袋,用剪刀修剪模具外多余的织物,所得包覆芳纶织物的头盔壳体模具照片如图2所示。

VARTM工艺操作过程如图3所示,具体为:

(1) 将VADT处理获得的包覆芳纶织物的头盔壳体模具裹上一层脱模布[图3b)],表面覆盖导流网[图3c)],导流螺旋管放于顶部[图3d)]。

图2 VADT处理后所得头盔壳体

(2) 树脂导管放置于模具一侧的下方,作为树脂入口;真空管放置于模具另一侧的上方,连接真空泵,作为空气和多余树脂的出口。将塑料膜覆盖于头盔壳体之上,制成真空袋[图3e)]。

(3) 打开真空泵,将真空袋内真空度抽至-0.1 MPa。 将IN2环氧树脂与AT30硬化剂(Easy CompositesTM)按质量比100∶30混合均匀,注入树脂导管,使织物在真空条件下充分浸渍 [图3f)]。

(4) 室温下放置24 h,待树脂固化后脱模,即制得复合材料头盔壳体(图4)。

图3 VARTM工艺制备复合材料头盔壳体的过程

图4 采用VADT与VARTM工艺制得的复合材料头盔壳体

本文将利用三维角联锁织物,采用VADT和VARTM工艺,制备单层和双层复合材料头盔壳体。

1.3 头盔壳体的性能测试

1.3.1 厚度

按照PSDBProtectiveHeadwearStandardforUKPolice(2004)[12]标准测试单层头盔壳体的厚度。以基本平面(外耳道和眼窝下缘水平的平面)、冠状中平面、矢状中平面为基准(图5),在头盔壳顶部、后部和侧面取2 cm×2 cm的区域,用螺旋千分尺测量头盔壳厚度,每个部位测5次, 结果取平均值。

图5 头型基本平面示意

1.3.2 密度

按照BS EN ISO 1183-1∶2019[13]标准测试单层头盔壳体的密度。取头盔顶部、后部和侧面尺寸为2 cm×2 cm的试样各5块,分别测量试样在空气中的质量(m1)和水中的质量(m2)。取水的密度(ρ水)为0.998 g/cm3,根据式(1)计算出试样的密度(ρs):

(1)

1.3.3 曲率

通过Rhinoceros建立单层头盔壳体的几何模型(图6)[14]。图6中,P点是头盔壳体上两条互相垂直的弧线的交点。d和l分别为头盔壳体上弧线对应的高度和弦长。根据勾股定理可推导出弧线对应的半径R的计算式[式(2)],再根据半径R可计算出头盔壳体表面P点的曲率C[式(3)]。由于P点是取两条互相垂直的弧线的交点,故P点对应两个曲率即双曲率C1和C2。

图6 头盔壳体集合模型

(2)

(3)

1.3.4 抗冲击性能

根据NIJ 0104.02[15]标准,使用Dynatup 8200落锤冲击测试机测试单层头盔壳体的抗冲击性能,落锤质量取4.66 kg。本文分别以5.6、15.6和25.6 J的冲击能量对单层头盔壳体的3个部位即侧面、后部和顶部进行冲击测试;以25.6 J的冲击能量对双层头盔壳体的3个部位即侧面、后部和顶部进行冲击测试。利用能量吸收率(η)和力衰减系数(fatt)表征头盔壳体的抗冲击性能,其中fatt用于表征材料对碰撞的阻挡效果。

(4)

式中:E——吸收能量;

K——冲击能量。

(5)

式中:Ft——抗冲击试验中从头盔壳体内表面收集并测得的传递力,即剩余冲击力;

F——没有试样的情况下直接作用于砧板的冲击力。

2 结果与讨论

2.1 单层头盔壳体的厚度

经测试发现,单层头盔壳体侧面和后部的平均厚度均为0.988 mm,顶部的厚度为0.890 mm。顶部的厚度较侧面和后部薄,这与三维角联锁织物的剪切特性有关[16]。头盔壳体的顶部是织物的非剪切区域,而侧面和后部在悬垂时会出现剪切现象。真空成型的过程中,非剪切区域的三维角联锁织物具有更多的可压缩空间。

2.2 单层头盔壳体的密度

经测试得到,单层头盔壳体顶部、侧面和后部的密度分别为1.219、1.216和1.213 g/cm3。不同部位的密度接近,表明VADT和VARTM工艺相结合,可制备质地均匀的复合材料头盔壳体。

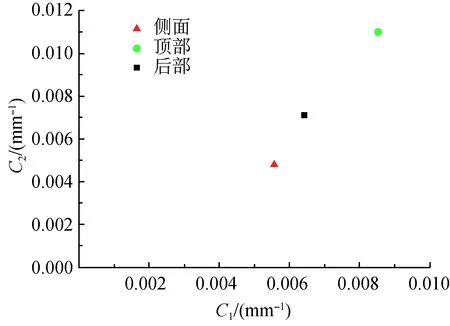

2.3 单层头盔壳体的曲率

图7显示了头盔壳体侧面、后部和顶部三个点的双曲率。可以看出,头盔壳体顶部位置的双曲率最高,头盔侧面的双曲率最低。

图7 头盔壳体不同部位的双曲率

2.4 头盔壳体的抗冲击性能

2.4.1 能量吸收率

图8为单层头盔壳体三个部位即侧面、后部和顶部对不同冲击能量的能量吸收率;图9对比了单层和双层头盔壳体三个部位对25.6 J冲击能量的能量吸收率。

图8 单层头盔壳体不同部位对不同冲击能量的能量吸收率

图9 单层和双层头盔壳体不同部位对25.6 J冲击能量的能量吸收率

从图8可以看出,单层头盔壳体不同部位的能量吸收率有显著区别。单层头盔壳体受撞击时,顶部吸收的能量最多,侧面吸收的能量最少。其中,当冲击能量为5.6 J时,单层头盔壳体顶部的能量吸收率达69.81%。这一方面是由于头盔壳体受撞击时冲击能量以应力波的形式向四周传递,头盔顶部到边缘的距离较长,能量能散布在更宽的区域上。另一方面是由于头盔壳体系穹顶形结构,壳体曲率对抗冲击性能有很大的影响。曲率越大,抗冲击性能越好。顶部的曲率相较于头盔壳体的其他部位大,故顶部的能量吸收率高。这一规律已在文献[14]中得到佐证。

图9也显示了双层头盔壳体受到撞击时顶部吸收的能量最多、侧面吸收的能量最少的特性。此外,双层头盔壳体较单层头盔壳体的能量吸收率有所提高,其中,顶部的能量吸收率比单层头盔壳体顶部高出5.11%。这是由于头盔壳体中增强纤维含量越高,则应力波传递速度越快,扩散的冲击能量越多,故能量吸收效果越好[17]。

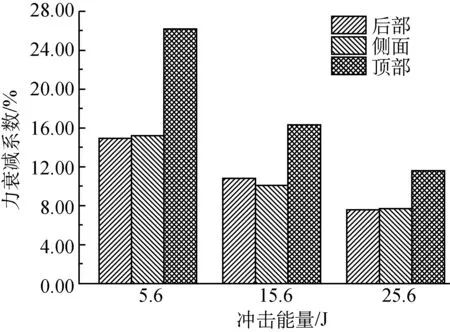

2.4.2 力衰减系数

材料受到冲击时,能量会从受冲击的材料的一面传递到材料的另一面。在这过程中,试样对冲击力也起到了阻挡作用。力衰减系数可表征试样对冲击力的阻挡效果,力衰减系数越高则试样对冲击力的阻挡效果越好。对于同一厚度的复合材料,测得的剩余冲击力与冲击速度呈正比[18],即冲击速度越大,所产生的冲击能量越大,传递到防护材料另一面的剩余冲击力越大。

图10显示了单层头盔壳体三个部位即侧面、后部和顶部对不同冲击能量的力衰减系数;图11对比了单层和双层头盔壳体三个部位对25.6 J冲击能量的力衰减系数。

图10 单层头盔壳体不同部位对不同冲击能量的力衰减系数

图11 单层和双层头盔壳体不同部位对25.6 J冲击能量的力衰减系数

由图10可知:力衰减系数随冲击能量的增加而减小;单层头盔壳体顶部的力衰减系数始终高于侧面和后部,且侧面和后部的力衰减系数无显著差异。其中,当冲击能量为5.6 J时,单层头盔壳体顶部的力衰减系数达26.09%。

由图11可知:双层头盔壳体的抗冲击表现与单层头盔壳体相同,头盔壳体顶部的力衰减系数始终高于侧面和后部。这一表现与曲率有关,高曲率区域其支撑、拉伸和压缩负载性能好,故对冲击能量的阻挡效果明显。与单层头盔壳体相比,由双层织物增强的双层头盔壳体中纤维体积分数较高,加之纤维的弹性模量远大于树脂的弹性模量,故双层头盔壳体表现出更大的力衰减系数。其中,双层头盔壳体顶部的力衰减系数为单层头盔壳体顶部的1.25倍。

此外,随着冲击能量的增加,最大冲击力增大且冲击作用时间减少,即冲击力增速增大,冲击力峰值提前,故对材料造成的冲击损伤增大。

3 结论

(1) 以168 tex的芳纶长丝织造的三维角联锁织物作为头盔壳体的增强材料,再采用VADT和VARTM工艺相结合的方法,可制作出光滑无褶皱的复合材料头盔壳体。

(2) 头盔壳体不同部位的曲率不同,其抗冲击性能也不同。头盔壳体顶部的曲率最高,其冲击防护性能更好,侧面和后部的防护效果不及顶部。当冲击能量为5.6 J时,单层头盔壳体顶部的能量吸收率和力衰减系数均达到最高(分别为69.81%和26.09%)。提高头盔壳体后部和侧面的曲率可改善头盔壳体的整体防护性能。

(3) 在25.6 J冲击能量的作用下,双层头盔壳体比单层头盔壳体表现出更好的抗冲击性能,其顶部位置的能量吸收率较单层头盔壳体顶部高出5.11%,力衰减系数为单层头盔壳体的1.25倍。