一体式非织造吸液芯体的制备及其性能研究*

2021-12-31靳向煜

张 楠 靳向煜 赵 奕

东华大学产业用纺织品教育部工程研究中心,上海 201620

随着我国三胎政策的开放和老龄化的快速步入,我国个人卫生用品市场迅速扩大。婴儿纸尿裤市场的零售总额由2013年的238.3亿元增加至2018年的555.4亿元,复合年均增长率为18.4%[1]。成人失禁用品,其主要品类为纸尿裤和尿垫,市场规模从2013年的31.7亿元增长至2018年的70.3亿元,复合年均增长率为17.3%。数量巨大且快速增长的老龄人口及新生婴儿逐步成为我国个人卫生用品市场庞大的消费群体[2]。

个人卫生用纸尿裤主要由面层、导流层、吸收芯层和底膜组成。其中,吸收芯层发挥着纸尿裤最为主要的吸液保液功能,其吸收量的大小将直接影响纸尿裤的吸液质量[3]。市面上的吸收芯层主要分传统芯体与复合芯体两类。前者吸液后易起坨断层,影响多次吸水性;后者由高吸水树脂与蓬松布层铺组合而成,缺少绒毛浆纤维对液体的传导,所以当高吸水树脂超过一定质量时,复合芯体吸收尿液后易形成凝胶,导致尿液吸收扩散不良[4],堵塞液体下渗通道。复合芯体是近些年发展较快的一种芯体,为避免其吸液后产生凝胶现象,一种方法是改变芯体中高吸水树脂的分布,如专利CN110464547A[5]中介绍了一种立体复合芯体,即在撒粉的同时喷涂热熔胶,再经立体模具固定成型,最终制成具有一定立体形状且间隔排列的吸水层,只是该方法采用热熔胶包裹高吸水树脂后芯体吸水性能受影响,且工艺复杂,实操性欠佳;另一种方法是增加导流结构,如专利CN206822784U[6]中介绍了一种具有压痕或切痕结构的吸收芯体,其吸收区设有多处沿芯体纵向的痕线结构,可促进液体纵向扩散,但其拉伸强度低,难以满足高速生产线要求。

黏胶纤维吸湿性强,且纤维表面沟槽多,毛细作用强,用于吸收芯层中可起到类似输送管道的作用;中空涤纶的空腔结构能增大纤维的刚度,提高热风非织造芯体的回弹性,使芯体吸液后不易塌陷,芯体多次吸液性能提高[7-8];热风非织造布有一定的厚度和蓬松度,吸液迅速,能暂存自身质量10倍以上的液体,并具有极好的抗回渗性[9]。液体在不同孔隙内的填充速率表现不同,孔隙越大则填充速率越快。在下层纤维网规格相同的条件下,上层纤维网孔隙大时液体穿透时间较短[10]。

本文将选用黏胶纤维、中空涤纶及亲水聚烯烃双组分(ES)纤维为原料,采用上层为粗纤维、下层为细纤维的复合纤网结构,利用梳理成网、在线撒粉和热风加固技术,制备免起坨、无阻塞且吸液效果优良的一体式非织造吸液芯体。

1 试验部分

1.1 原料

本试验原料包括黏胶纤维、中空涤纶、亲水ES纤维(其皮层为聚乙烯PE、芯层为聚丙烯PP)和高吸水树脂(SAP)。其中:黏胶纤维长度为38 mm,线密度为1.67 dtex,由唐山三友兴达化纤有限公司提供;中空涤纶长度为64 mm,线密度为6.67 dtex,由中国石化仪征化纤股份有限公司提供;两种亲水ES纤维,长度为51 mm、线密度为6.67 dtex及长度为38 mm、线密度为2.22 dtex,皆由山东德润新材料科技有限公司提供;高吸水树脂,型号为BC283,平均粒径为270 μm,由台塑工业(宁波)有限公司提供。试验原料的表面形态如图1所示。

图1 试验原料的扫描电镜(SEM)照片

1.2 试样制备

试样的制备具体分为上、下纤网层的制备。其中,上纤网层选用线密度为1.67 dtex的黏胶纤维、6.67 dtex的中空涤纶和6.67 dtex的亲水ES纤维;下纤网层选用线密度为1.67 dtex的黏胶纤维、6.67 dtex的中空涤纶和2.22 dtex的亲水ES纤维。

首先分别将纤维原料进行混合开松后,喂入双道夫杂乱梳理机中成网;接着,将高吸水树脂颗粒通过在线撒粉装置均匀加入到纤网中;最后,将上、下纤网层复合,喂入热风小样机中进行加固。其制备工艺流程如图2所示。

1.3 试验方案的确立

正交试验前已对课题进行了单因素试验,初步确定了单因素4个变量(即纤维质量配比、上下纤网层复合结构、热风温度及热风时间)的较优范围。对单因素试验结果进行极差分析,按显著性排序选出了正交试验的3个因素——纤维质量配比[A1为50%亲水ES纤维+ 48%黏胶纤维+2%中空涤纶、A2为50%亲水ES纤维+44%黏胶纤维+6%中空涤纶、A3为50%亲水ES纤维+40%黏胶纤维+10%中空涤纶],热风温度(B1为133 ℃、B2为135 ℃、B3为137 ℃)及热风时间(C1为110 s、C2为120 s、C3为130 s),并选定上、下纤网层质量组合形式为200 g+100 g。

接着进行正交试验。确定试验为三因素三水平试验,不考虑交互作用,3个因素共占3列,故选取三水平正交表L9(34)最为合适,并设有1空列,可作为试验误差以衡量试验的可靠性。正交试验表设计如表1所示,其中L代表正交设计,9代表试验总次数,3代表各因素水平数,4代表因素个数(包含此试验的3个因素与空白列)。

图2 试样制备工艺流程

1.4 性能测试

1.4.1 吸液倍率

参照GB/T 24218.6—2010《纺织品 非织造布试验方法 第6部分:吸收性的测定》标准,取试样尺寸为100 mm×100 mm,称取干燥试样质量m1,接着将其完全浸没于纯水中,1 min后立即取出并垂直悬挂2 min,称取此时的试样质量m2。吸液倍率Lc用试样所吸收的液体质量与试样干燥质量之比表示,具体见式(1)。每种试样测5次,结果取平均值。

(1)

1.4.2 多次吸收速度

参照HLJ-TM-35纸尿裤国际理化性能测试方法,将尺寸为200 mm×100 mm的试样正面向上平放于试验台上,试样中间部位的上方放置一标准放液漏斗,漏斗下口中心距试样表面垂直距离为8 mm。往漏斗中加入纯水30 mL,打开漏斗节门至最大,同时开始计时,记录第一次液体全部被吸收的时间t1,以表征第一次吸收速度。静置5 min后,重复上述步骤,记录第二次液体全部被吸收的时间t2,以表征第二次吸收速度。每种试样测5次,结果取平均值。

1.4.3 回渗量

参照GB/T 28004—2011《纸尿裤(片、垫)》标准,准备上滤纸与下滤纸,称取干燥上滤纸质量m3,将尺寸为200 mm×100 mm的试样正面向上平放于下滤纸上。试样中间部位上方放置一标准放液漏斗,漏斗下口中心距试样表面垂直距离8 mm。往漏斗中加入纯水30 mL,打开漏斗节门至最大,5 min后重复上述步骤,10 min后将上滤纸放于试样表面,并放置标准压块,加压1 min后立即称取上滤纸质量m4。回渗量M以上滤纸试验前后的质量差表示:

M=m4-m3

(2)

1.4.4 表面形态

采用DXS-10ACKT型扫描电子显微镜,观察一体式非织造吸液芯体的表面形态。

2 试验结果与分析

正交试验中,各因素不同水平参数组合对应不同指标(吸液倍率、多次吸收速度、回渗量)。数值的平均值用k来表示。如当测试指标为吸液倍率时,k1、k2、k3分别为各因素第一水平、第二水平及第三水平所对应的吸液倍率的平均值。k1、k2、k3的值与该因素的水平变动对试验指标的影响相关。比较其值的大小,可判断该因素各水平对试验指标的影响程度。

2.1 吸液倍率

正交试验中,9组试样吸液倍率的测试结果见表2,考虑试验指标为吸液倍率,k值越大越好。

表2 正交试样的吸液倍率测试结果

纤网浸入测试液体后,纤维吸收部分液体,纤网中的孔隙储存部分液体,高吸水树脂吸收大部分液体。表2中:纤维质量配比列k1值最大,k2、k3较小且依次减小,这是因为黏胶纤维质量分数越大、中空涤纶质量分数越小时,芯体纤维吸收的液体就越多,即吸液倍率越高;热风温度列k1值最大,k2、k3较小且差异很小,原因可能是随着温度的升高,亲水ES纤维表层软化熔融量逐渐增大,纤维交叉点处黏结面积增大,本试验中亲水ES纤维质量分数达50%,大量的黏结使纤网产生一定的收缩,高吸水树脂在纤网中被包裹得更紧实,液体的传递与吸收受到影响,故吸液倍率下降[11]。热风时间列k2值最大,k1值次之,k3值较小。

为进一步验证最优工艺参数是否是在试验误差很大的情况下得出,以及各因素水平的变化是否对测试指标具有显著影响,以空白列为误差项对吸液倍率进行方差分析,即将数据的总变异分解成因素引起的变异和误差引起的变异两部分,构造F检验。F检验中统计量F值是各因素均方与误差均方的比值,结果如表3所示。方差分析结果表明,各因素对吸液倍率的影响程度均显著,且显著程度排序为热风温度>纤维质量配比>热风时间,各因素最优工艺参数可选取为A1B1C2。

表3 正交试样吸液倍率方差分析结果

2.2 多次吸收速度

正交试验9组试样多次吸收速度的测试结果如图3所示,用吸收时间表征吸收速度。

图3 正交试样1#~9#多次吸收速度测试结果

由图3可看出:第一次吸收速度和第二次吸收速度变化趋势几乎一致,从1#到9#,两次吸收速度变化都呈先减少后增大再减少最后增大的变化趋势。其中,试样3#多次吸收速度最优。在试样1#~3#、4#~6#和7#~9#中,试样7#~9#两次吸收速度数值的k值均最大,分别为9.58、9.78,试样1#~3#两次吸收速度数值的k值均最小,分别为7.71、7.30。考虑到试验指标为多次吸收速度,该值越小越好,确定选取纤维原料配比第一水平A1为佳;在试样1#、4#、7#,2#、5#、8#和3#、6#、9#中,试样3#、6#、9#两次吸收速度数值的k值均最小,分别为7.37、8.10,故确定选取热风温度第三水平B3为佳;在试样1#、6#、8#,2#、4#、9#和3#、5#、7#中,试样3#、5#、7#两次吸收速度数值的k值均最小,分别为7.08、6.97,故确定选取热风时间第三水平C3为佳。

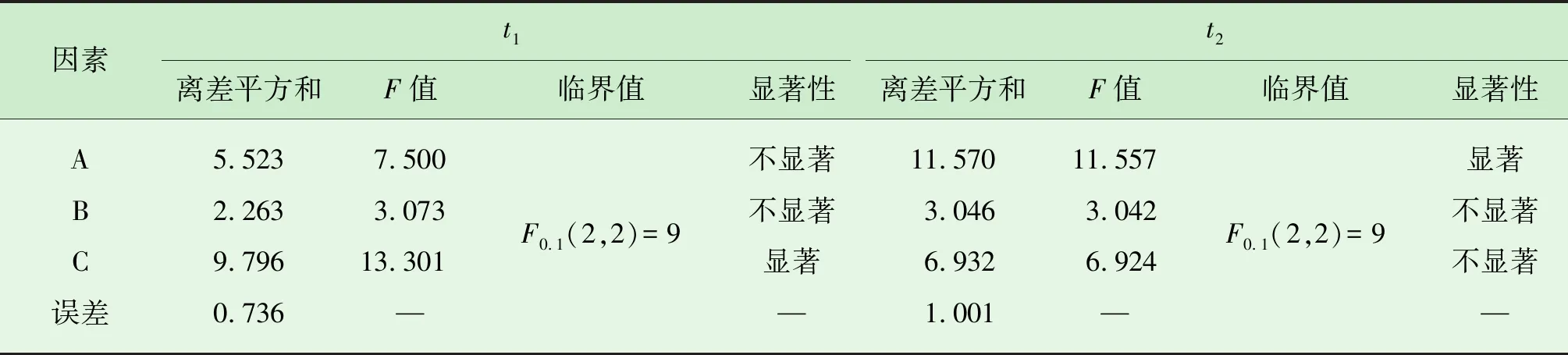

对正交试样多次吸收速度进行方差分析,结果如表4所示。纤维原料配比对t2影响显著,纤维原料配比优水平选取A1;热风时间对t1影响显著,热风时间优水平选取C3;热风温度对t1和t2影响不显著,这可能是因为热风温度与热风时间之间存在交互作用,而这部分误差归为随机误差,热风温度优水平仍选取B3。综合来看,多次吸收速度最佳工艺参数仍以A1B3C3为佳。

表4 正交试样多次吸收速度方差分析结果

2.3 回渗量

正交试验9组试样回渗量的测试结果如图4所示。

图4 正交试样回渗量测试结果

分析回渗量时,正交试验的k值越小,显示其抗回渗性能越优。由图4可以明显看出,在试样1#~3#、4#~6#和7#~9#中,试样4#~6#回渗量k值最大,试样7#~9#次之,试样1#~3#最小,故确定纤维原料配比以A1为佳;在试样1#、4#、7#,2#、5#、8#和3#、6#、9#中,试样3#、6#、9#回渗量k值最大,试样1#、4#、7#回渗量k值最小,故确定热风温度以B1为佳;在试样1#、6#、8#,2#、4#、9#和3#、5#、7#中,试样1#、6#、8#回渗量k值最大,试样3#、5#、7#与试样2#、4#、9#回渗量k值近似相等且较小,故确定热风时间以C2或C3为佳。

对正交试样回渗量做方差分析,结果如表5所示。纤维原料配比对回渗量的影响最显著,纤维原料配比优水平选取A1,热风温度与热风时间对回渗量的影响并不显著,考虑实际生产成本及生产效率等因素,热风温度优水平选取B1,热风时间优水平选取C2。综合来看,回渗量最佳工艺参数以A1B1C2为佳。

表5 正交试样回渗量方差分析结果

2.4 表面形态

以工艺参数为A1B1C2即50%亲水ES纤维+48%黏胶纤维+2%中空涤纶、热风温度133 ℃及热风时间120 s制备的一体式非织造吸液芯体为例,图5为其表层SEM照片。

从图5可以看出:高吸水树脂较均匀地分散在热风纤网中,高吸水树脂粒径比纤网孔隙大得多,且纤网中的亲水ES纤维皮层熔融冷却后在纤维交叉点处产生了黏结点,将高吸水树脂固定在纤网中,形成了高吸水树脂立体分布于纤网中的一体结构。

工艺参数A1B1C2制备的一体式非织造吸液芯体两次吸液后表面及截面照片如图6所示,可以看到:两次吸液后芯体表面平整度高,无起坨断层现象,吸液区域近似圆形,说明纤网中高吸水树脂分布均匀度高。

图6 一体式非织造吸液芯体两次吸液后的照片

为进一步验证本试验制备的一体式非织造吸液芯体是否具备良好的吸液性能,将其与市面上的2种热销品牌纸尿裤进行对比(表6),其中试样①为国外品牌纸尿裤吸收芯层,试样②为国内品牌纸尿裤吸收芯层,试样③为本试验制备的芯体。测试溶液为0.9%(质量分数)氯化钠溶液,两次吸收速度测试量均为40 mL。表6的结果表明,本试验制备的芯体吸液倍率介于试样①与②之间且远大于试样②;其两次吸收速度分别比试样②快45.54%和33.61%,比试样①快29.82%和9.01%。

表6 三种吸收芯层吸液性能对比

3 结论

以黏胶纤维、中空涤纶和亲水ES纤维为原料,经梳理成网、在线撒粉及热风加固工艺,制备吸液后表面平整度高且无凝胶现象的一体式非织造吸液芯体。

(1) 就吸液倍率而言,各因素显著性排序为热风温度>纤维原料配比>热风时间,最佳工艺参数为50%亲水ES纤维+48%黏胶纤维+2%中空涤纶、热风温度133 ℃及热风时间120 s。

(2) 就多次吸收速度而言,纤维原料配比与热风时间对其影响显著,最佳工艺参数为50%亲水ES纤维+48%黏胶纤维+2%中空涤纶、热风温度137 ℃及热风时间130 s。

(3) 就回渗量而言,纤维原料配比对其影响显著,最佳工艺参数为50%亲水ES纤维+48%黏胶纤维+2%中空涤纶、热风温度133 ℃及热风时间120 s。