静电纺纳米PVDF/熔喷PLA复合材料的驻极及过滤性能研究*

2021-12-31蒋文雯莫慧琳赵紫瑶尤祥银臧传锋张海峰

蒋文雯 任 煜 莫慧琳 赵紫瑶 尤祥银 臧传锋 张海峰

1. 南通大学纺织服装学院,江苏 南通 226019;2. 江苏丽洋新材料股份有限公司,江苏 南通 226019

随着世界范围内工农业生产的高速发展,人类生活环境的污染被加剧,如近年来国内部分城市雾霾天气增多,空气中悬浮颗粒物数量严重超标,这些都严重威胁着人类的身体健康。研制过滤效率高、压力损失小且具有特殊捕集功能的过滤材料,是提高空气净化器工作效率的重要途径,其中驻极纤维过滤材料是该领域研发的热点。驻极体是一类能够长久存储空间电荷和偶极矩的电介质材料[1-2]。纤维过滤材料通过驻极处理后,过滤效率大幅度提高。驻极体空气过滤材料在过滤过程中依靠库仑力直接吸引气相中的带电微粒并将其捕获,或通过诱导中性微粒产生极性再将带电微粒捕获,从而更有效地过滤具有致癌作用的亚微米级粒子[3-4]。

聚偏氟乙烯(PVDF)是一种疏水性的线型结晶性聚合物,具有优良的化学稳定性、耐辐射性和耐热性,电阻率约为1016~1017Ω·m,是优良的介电体,电荷存储性能优异,现已成功应用于化工、生物、医药、水处理等领域。PVDF是强极性体,与其他材料相比,它能获得最大的等效面电荷密度。驻极体PVDF在压电和热释电材料领域已经得到广泛的应用[5]。

目前,国内外还未有关于静电纺PVDF纳米纤维驻极性能的研究报道。本课题采用可生物降解的聚乳酸(PLA)熔喷非织造材料作为基材,先通过静电纺丝方法制备纳米PVDF/熔喷PLA复合材料,再采用外置式电晕放电法对纳米PVDF/熔喷PLA复合材料进行驻极处理,以获得高效低阻的新型驻极非织造过滤材料。

1 试验部分

1.1 材料与设备

PVDF粉末,相对分子质量在100万左右,法国阿科玛公司生产;N,N-二甲基甲酰胺(DMF),分析纯,上海润洁化学试剂有限公司生产;丙酮,分析纯,上海化学试剂研究所生产。

PLA熔喷非织造材料,面密度25 g/m2,南通大学熔喷设备制备。

DW-P503高压直流电源,东文高压电源(天津)有限公司生产;DF-101S集热式恒温加热磁力搅拌器,邦西仪器科技(上海)有限公司生产;ROC-MB300型熔喷机,南通丽洋新材料开发有限公司和南通大学联合开发;DZ4型静电电位计,日本西西帝株式会社生产;KYKY-2800型扫描电子显微镜,中科院科学仪器发展有限公司生产;AFC-131滤料测试台,德国TOPAS公司生产。

1.2 样品制备

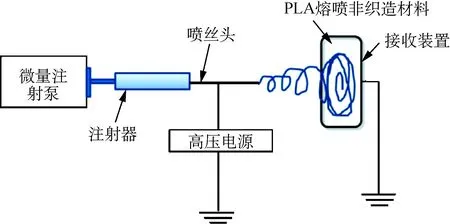

采用自制的静电纺丝装置(图1)进行静电纺丝。以不同质量的PVDF粉末为溶质、DMF和丙酮为溶剂,在DF-101S集热式恒温加热磁力搅拌器中加热至40 ℃,搅拌至充分溶解后获得PVDF质量分数不同的PVDF纺丝液,其中VDMF∶V丙酮=8∶2。接着,以PLA熔喷非织造材料为接收介质,通过静电纺丝方法制备纳米PVDF/熔喷PLA复合材料。其中,PVDF纺丝液中的PVDF质量分数分别为13%、15%、17%和19%,纺丝电压为15 kV,接收距离为15 cm,纺丝流量为0.005 mL/min。

图1 静电纺丝装置示意

1.3 驻极处理

采用外置式电晕放电方法对纳米PVDF/熔喷PLA复合材料进行驻极处理,具体方法及处理装置参考文献[6]。上极板针尖到下极板的距离为55 cm,驻极电压为10 kV,处理时间分别为1、2、3、4和5 s。

1.4 测试方法

1.4.1 微观形态

试样经喷金处理后放入样品室,采用KYKY-2800型扫描电子显微镜观察试样的表面形貌。

1.4.2 表面电位

采用DZ4型静电电位计测试试样表面的静电位。

1.4.3 过滤性能

采用AFC-131过滤效率测试仪测试试样的过滤效率及过滤阻力。其中,气溶胶流速设置为85 L/min。

2 结果与分析

2.1 纳米PVDF/熔喷PLA复合材料的表面形貌

图2显示了不同PVDF质量分数的纺丝液静电纺制备的纳米PVDF/熔喷PLA复合材料的表面形貌。从图2可以发现,纳米PVDF/熔喷PLA复合材料表面的纳米PVDF纤维膜分布均匀。该纺丝液中,丙酮具有较低的黏度和表面张力,在DMF中加入一定比例的丙酮有利于降低静电纺用纺丝液的黏度和表面张力,从而使静电纺丝顺利进行。调节纺丝液的质量分数,可以调控纳米纤维的表面形貌和直径。当纺丝液中PVDF质量分数为13%时,所得纳米PVDF纤维膜中出现了颗粒状的串珠结构[图2a)]。这是由于当PVDF质量分数较低时,纺丝液的表面张力较小,黏度过低,射流在运动过程中很难形成稳定的泰勒锥,故无法拉伸成形,纺丝液易滴落到接收介质上形成串珠状的形貌。当纺丝液中PVDF质量分数增加至15%时,纺丝液的黏度和表面张力增加,纳米PVDF纤维膜中纤维平均直径为0.42 μm且直径分布均匀[图2b)]。当纺丝液中PVDF质量分数增加到17%时,纳米PVDF纤维膜中纤维直径增加到0.61 μm,纤维直径的分布逐渐变得不均匀[图2c)]。当纺丝液中PVDF质量分数为19%时,纳米PVDF纤维膜中出现了明显的串珠结构[图2d)],这与纺丝液黏度和表面张力过大,射流不易分裂,部分液滴未分裂就落在了接收介质表面有关。

图2 不同纳米PVDF/熔喷PLA复合材料表面形貌

2.2 驻极前后纳米PVDF/熔喷PLA复合材料表面静电位的变化

基于2.1节的分析,本文选择对PVDF质量分数为15%的纺丝液静电纺制备的纳米PVDF/熔喷PLA复合材料进行电晕放电驻极处理,以研究其表面静电位及过滤性能。

图3显示了电晕放电驻极处理过程中,电晕放电时间对纳米PVDF/熔喷PLA复合材料表面静电位的影响规律。从图3可以看出,未开始驻极时,纳米PVDF/熔喷PLA复合材料表面静电位较低,这是静电纺丝过程中PVDF纳米纤维表面电势有所残留的缘故[7]。随着电晕放电时间的增加,纳米PVDF/熔喷PLA复合材料表面沉积的电荷密度增加,表面静电位开始增加。但超过一定时间后,纳米PVDF/熔喷PLA复合材料表面的电荷密度达到饱和,针尖下方的高密度电荷被排斥并向其他电荷密度较小的地方转移,故复合材料的表面静电位有所下降[8]。

图3 电晕放电时间对纳米PVDF/熔喷PLA复合材料表面静电位的影响

2.3 驻极对纳米PVDF/熔喷PLA复合材料过滤效果的影响

图4将驻极前后的纳米PVDF/熔喷PLA复合材料对不同粒径颗粒物的过滤效率,与接收介质——纯PLA熔喷非织造材料进行了对比。从图4可以看出:纯PLA熔喷非织造材料对于粒径在2.00 μm及以上的颗粒物具有良好的过滤效果,过滤效率接近100.0%,这与熔喷非织造材料具有纤维线密度小、比表面积大、孔隙率高等特点有关,但它是一种广泛应用的粗效过滤材料,对粒径在0.20~0.25 μm的微小颗粒物的过滤效果不佳,过滤效率仅76.1%。驻极前后的纳米PVDF/熔喷PLA复合材料的过滤效率比纯PLA熔喷非织造材料显著提高,这与静电纺纳米纤维膜具有孔隙率高、比表面积大、吸附性和过滤性强等特点有关[9-10]。特别是对于粒径大于1.00 μm的颗粒物,驻极前后的纳米PVDF/熔喷PLA复合材料的过滤效率都达到了100.0%。未驻极的纳米PVDF/熔喷PLA复合材料对粒径在0.20~0.25 μm的颗粒物的过滤效率不理想,仅在89.6%;而驻极纳米PVDF/熔喷PLA复合材料的过滤效率有了进一步提高,其对粒径在0.25~0.35 μm和0.20~0.25 μm的颗粒物的过滤效率分别达99.7%和98.5%。这是因为驻极纳米PVDF/熔喷PLA复合材料表面存在大量的静电荷,基于静电吸引作用,许多细小带电颗粒被强烈吸附,不带电的颗粒也会在驻极体形成的电场感应作用下产生极化,被吸附到复合材料纤维上,从而过滤效率提高。驻极纳米PVDF/熔喷PLA复合材料由于利用了静电的捕集作用,其捕集效率比普通纤维过滤材料要高很多,尤其是对于机械捕集效率低的亚微米级粒子,捕集效果更为显著[11]。

图4 3种材料对不同粒径颗粒物的过滤效率

过滤阻力也是过滤材料的重要物理性能之一,其受过滤材料孔径和孔隙率的共同影响[12]。图5为驻极前后的纳米PVDF/熔喷PLA复合材料及纯PLA熔喷非织造材料过滤阻力的变化情况。和纯PLA熔喷非织造材料相比,驻极前后的纳米PVDF/熔喷PLA复合材料的过滤阻力都显著增加,这与静电纺所得微纳米级的PVDF纤维直径较熔喷PLA纤维小很多有关。纤维直径越小,材料单位体积内的纤维根数就越多,纤网平均孔径就越小,空气通过材料时受到的阻挡作用越大。但驻极前后的纳米PVDF/熔喷PLA复合材料的过滤阻力几乎没有变化,这与电晕放电驻极处理过程中,纳米PVDF/熔喷PLA复合材料中由纤维构成的三维网络状孔隙结构没有发生较大的变化有关。

图5 3种材料过滤阻力比较

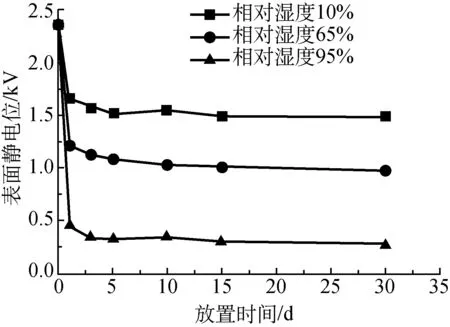

2.4 驻极效果稳定性分析

将驻极纳米PVDF/熔喷PLA复合材料分别存放于相对湿度分别为10%、65%和95%的环境中,测试30 d内驻极纳米PVDF/熔喷PLA复合材料表面静电位衰减情况,结果如图6所示。第1天,驻极纳米PVDF/熔喷PLA复合材料的表面电荷便快速衰减。随着放置时间的增加,驻极纳米PVDF/熔喷PLA复合材料表面电荷衰减的速度趋于缓慢。第5天, 驻极纳米PVDF/熔喷PLA复合材料表面静电位趋于稳定。这是由于电晕放电驻极处理后,驻极复合材料中会含有空间电荷和极化电荷这两种电荷。在存储的过程中,空间电荷会逐渐减少,但极化电荷将一直存储在驻极复合材料中,因此驻极纳米PVDF/熔喷PLA复合材料的表面静电位会呈现先下降后趋稳的态势[13-14]。此外,在较高相对湿度环境中存储的驻极纳米PVDF/熔喷PLA复合材料,其表面电荷衰减的程度明显大于在较低相对湿度下存储的驻极纳米PVDF/熔喷PLA复合材料。

图6 不同相对湿度中存储驻极纳米PVDF/熔喷PLA复合材料的表面静电位

为进一步比较相对湿度对驻极PVDF/熔喷PLA复合材料过滤效率的影响,测试并比较了驻极纳米PVDF/熔喷PLA复合材料在相对湿度为10%、65%和95%的环境中存储30 d的过滤效率(图7)。从图4和图7可以看出,与刚经电晕放电驻极处理的纳米PVDF/熔喷PLA复合材料相比,存储在3种不同相对湿度环境中的驻极纳米PVDF/熔喷PLA复合材料的过滤效率都有所下降,这是存储后驻极纳米PVDF/熔喷PLA复合材料的表面电荷衰减引起的。同时,存储在相对湿度较低环境中的复合材料的过滤效率比存储在相对湿度较高的复合材料下降幅度小。进一步分析图7还能发现,当颗粒物的粒径大于1.00 μm时,不同相对湿度环境中存储的驻极纳米PVDF/熔喷PLA复合材料的过滤效率未发生衰减,这与粒径大于1.00 μm的颗粒物在通过过滤材料时,机械沉积占主导作用有关。对于粒径在0.20~0.25 μm的颗粒物,存储30 d后,在10%相对湿度环境中的驻极纳米PVDF/熔喷PLA复合材料的过滤效率仍然能达到96.4%,而在95%相对湿度环境中的驻极纳米PVDF/熔喷PLA复合材料的过滤效率仅达到91.3%,这与存储环境相对湿度越大,驻极复合材料的表面电荷衰减越显著,其对微小颗粒物的静电捕获能力下降有关。但是各种湿度环境中存储的驻极纳米PVDF/熔喷PLA复合材料的过滤效率仍然高于未驻极纳米PVDF/熔喷PLA复合材料。

图7 驻极纳米PVDF/熔喷PLA复合材料在不同相对湿度环境中30 d后的过滤效率

3 结论

通过静电纺丝方法制备纳米PVDF/熔喷PLA复合材料,再对其进行电晕放电驻极处理,可获得驻极高效过滤材料。随着电晕放电时间的增加,纳米PVDF/熔喷PLA复合材料表面静电位呈现先逐渐增加后又下降的趋势。驻极纳米PVDF/熔喷PLA复合材料的过滤效率显著提高,但过滤阻力没有显著变化。驻极处理后1 d,驻极纳米PVDF/熔喷PLA复合材料的表面电荷发生快速衰减;随着存储时间的增加,表面电荷衰减趋于缓慢,并在驻极处理后的第5天表面静电位趋于稳定。较高相对湿度环境中存储的驻极纳米PVDF/熔喷PLA复合材料表面电荷衰减的程度明显大于较低相对湿度环境中存储的驻极纳米PVDF/熔喷PLA复合材料。表面电荷的衰减导致驻极纳米PVDF/熔喷PLA复合材料过滤效率下降,但存储30 d后驻极纳米PVDF/熔喷PLA复合材料的过滤效率仍高于未驻极的纳米PVDF/熔喷PLA复合材料。