不同解冻方式对冷冻豆沙包面团特性及产品品质的影响

2021-12-31王秋玉章海风朱文政薛盼盼沙文轩苏嘉敏周晓燕

王秋玉, 章海风, 朱文政, 薛盼盼, 沙文轩,苏嘉敏, 周晓燕

(扬州大学 旅游烹饪学院/江苏省淮扬菜产业化工程中心, 江苏 扬州 225000)

面团冷冻技术可以有效延长面制品的货架期,保证产品的新鲜度,并且在一定程度上降低产品成本[1-2]。目前,面团冷冻技术已逐步取代复杂的传统手工工艺成为面制品实现工业化生产的主要方式[3],然而,冷冻处理会导致酵母菌失去活性,面团结构受到破坏,面团品质变差等一系列问题[4]。

近年来,国内外学者主要从冷冻条件、冷冻储存条件以及模拟运输过程中的温度波动等因素对冷冻面团品质的影响进行了大量研究[5];此外,也有相关研究集中在优化冷冻面团配方(酵母、改良剂、抗冻剂等)来提高产品的品质,如Rezaei等[6]通过改变酵母的生长阶段和速率来提高酵母的活力,Tao等[7]研究添加防冻剂以及优化冷冻速度改善冷冻面团品质等。冷冻面团的解冻是面团烹调加工之前的一个核心环节,解冻方式与面团以及最终产品的质量密切相关[8]。Tao等[9]在研究解冻处理的改性小麦淀粉对面团性质和面包品质的影响中发现,解冻会破坏淀粉的完整性,导致淀粉中浸出物丢失;Zhang等[10]认为,冷冻面团的品质在解冻过程中也会发生变化。与面团配方、冷冻和冷冻储存条件的研究相比,对冷冻面团解冻方式的研究较少,并且这些研究主要是以馒头、面包等无馅料产品为研究对象,而对有馅料类面制品的研究在很大程度上被忽略。面团包裹馅料后其面筋网络结构与不包裹馅料面团的面筋网络结构存在区别,因此有必要进行相关研究来阐明不同解冻方法对带馅类冷冻面团的理化性质以及产品品质的影响。

包子产品质量主要由包子面皮和馅料品质决定[11]。为了重点解决解冻方式对冷冻包子面皮的影响,本文首先对冷冻豆沙包开展研究,豆沙馅心与肉馅、菜馅以及混合馅心相比较为单一,更能突出面团性质的变化。本研究拟对不同解冻方式处理后的豆沙包生坯面团水分分布、热力学特性、流变学以及加热后的豆沙包的水分流动性、质构、色差和蒸煮品质进行分析,并对豆沙包生坯面团理化性质与成品品质进行关联性分析,从而探讨冷冻豆沙包在不同解冻方式下的品质变化情况,希望得出科学有效的解冻方式,为冷冻豆沙包的工业化生产与品质调控提供理论基础和实际指导。

1 材料与方法

1.1 试验材料

金龙鱼麦芯粉,益海嘉里粮油食品工业有限公司;耐高糖活性干酵母粉,乐斯福酵母上海有限公司;豆沙馅料、绵白糖,购于扬州市麦德龙超市。

1.2 仪器与设备

MK- HKM200型和面机,松下电器(中国)有限公司;DZM- 180型电动压片机,海鸥电器有限公司;MDF- U53V(N)型速冻冰箱,伊莱克斯股份有限公司;MDF.US3VfNl型超低温冰箱,日本三洋公司;BS210S(1/10000)型分析天平,北京赛多利斯天平有限公司;BCD- 620型冰箱,青岛海尔股份有限公司;SPl8.S型醒发箱,珠海三麦机械有限公司;SCQ- 6210E型数控加热型超声波机,上海声彦超声波仪器有限公司;光合SHZ- 82型气浴恒温振荡器,上海平轩科学仪器有限公司;NN- GF352M型智能微波炉,松下电器(中国)有限公司;TMS- PRO型质构仪,美国FTC公司;哈克MARSIII型流变仪,赛默飞世尔科技公司;ACCUFAT- 1050型低磁场磁共振分析仪,江苏麦格迈医学科技有限公司;200F3型差示扫描量热仪,德国NETZSCH公司;NH310型电脑色差仪,深圳市三恩时科技医学科技有限公司;HD- 3A型水分活度测定仪,无锡市华科仪器有限公司。

1.3 试验方法

1.3.1冷冻豆沙包生坯面团的制备

制备冷冻豆沙包生坯面团的配方和工艺流程均参照朱在勤等[12]的方法并稍作调整。

配方:面粉500 g,酵母粉7.5 g,泡打粉7.5 g,绵白糖25 g,温水290 mL。

工艺流程:将面粉、干酵母、泡打粉、绵白糖用水溶化,和面(室温18 ℃)、发酵(温度38 ℃,相对湿度75%,10 min),压面机压制,制皮、包馅、成型、醒发(温度38 ℃,相对湿度75%,30 min),迅速置于-38 ℃的速冻机中速冻1 h,调至-18 ℃冷冻24 h。

1.3.2解冻处理

将冷冻豆沙包生坯面团从-18 ℃的冰箱中取出,做解冻处理,待面团解冻至中心温度为4 ℃时[9],取出。解冻方式参数设置如下:

冰箱冷藏解冻:冰箱温度设置为4 ℃。超声辅助解冻参考李银丽[13]的方法并稍作调整:超声波的频率为20 kHz,温度恒定为35 ℃,工作间歇比为30 s:30 s,超声功率密度为60 W/L。恒温恒湿解冻:醒发箱的湿度为80%,温度为35 ℃。恒温气浴震荡解冻:温度30 ℃,振荡频率60 Hz。微波解冻:频率100 W,时间15 s。

1.3.3豆沙包熟坯面团的制备

豆沙包面团解冻后,立即取出置于烧开的蒸锅上蒸制15 min,停火2 min,取出豆沙包,冷却40 min,待测。

1.3.4豆沙包生坯面团品质测定

1.3.4.1 水分分布与迁移的测定

利用低场磁共振分析仪测定冻融处理后豆沙包面团中的水分分布。将冻融处理后的包子用镊子去除外皮和馅心,准确称取10 g内部面团,用聚四氟乙烯带小心包裹后置于专用核磁管中,封口膜封口,放在恒温核磁磁场的射频管道中,测每个面团样品的弛豫时间。采用OnePulse和CPMG脉冲序列测定样品中自旋- 自旋弛豫时间T2。样品采集参数设置:接收增益为435,回波间隔为200 μs,采样点数为1 500,扫描次数为64,间隔时间为2 000 ms。每个样品重复测定3次。

1.3.4.2 动态流变特性的测定

将冻融处理后的包子用镊子去除外皮和馅心,准确称取5 g内部面团,利用动态流变仪测定弹性模量G′与黏性模量G″。频率扫描条件:取直径为 35 mm的平板,实验温度为25 ℃,间隙为1 mm,扫描频率范围为0.1~10 Hz;将样品置于两块平板之间,多余部分刮掉,然后立刻在样品边缘涂上一层硅油,以防止水分蒸发,静置5 min。每个样品重复测定3次。

1.3.4.3 热特性的测定

利用差示扫描量热仪(DSC),参考汤晓娟[14]的方法,准确称取(10±1 mg)内部面团,放入密封的DSC专用铝盒中,测试时迅速将铝盒放置到DSC测试槽中,用一个空铝盒作为参照物。DSC仪器预设至25 ℃,以5 ℃/min的速率从预设的25 ℃降至-20 ℃,并保持1 min,然后以5 ℃/min的升温速度至20 ℃。对应的热力学特性用软件Universal Analysis 2000分析,每个样品重复3次。

可冻结水含量参考刘锐等[15]的方法计算[见式(1)]。

Wfro=ΔH/ΔH0×100%。

(1)

式(1)中:Wfro可冻结水的百分比;ΔH0为纯水的热焓值,334 J/g。

1.3.5豆沙包熟制品品质测定

1.3.5.1 水分分布与迁移测定

将1.3.3处理后的豆沙包,利用低磁场共振分析仪测定其熟面坯水分分布,方法及参数设置参考1.3.4.1。

1.3.5.2 质构特性的测定

利用质构仪,参考Eckardt等[16]的方法测定包子坯皮内部的质构。将1.3.3处理后的豆沙包用镊子去除表皮和馅心,用模具压成厚度为10 mm,直径为30 mm的均匀薄片,取压制好的样品,用P35压盘式探头进行质构测试。具体参数为:距离30 mm,测试前速率3 mm/s,测试速率1 mm/s,测试后速率1 mm/s,下压程度60.00%,测试力0.08 N,2次压缩时间间隔3 s。每个样品重复测定6次,剔除最大值和最小值,求平均值。

1.3.5.3 色泽的测定

利用电脑色差仪,参考刘树萍等[17]的方法对包子样品表皮色泽进行测定。包子的色泽由亮度(L*)、红度(a*)、黄度(b*)表示。每个样品测量6次,结果取平均值。

1.3.5.4 水分活度的测定

将1.3.3处理后的豆沙包,去除表皮和内部馅心,用镊子夹成碎屑状,放入水分活度仪中测定,读取平衡后的数据,每个样品测量3次。

1.3.5.5 蒸煮损失试验评价

豆沙包的蒸煮特性研究,参考Liu等[18]的方法。对1.3.3处理后的豆沙包测定蒸煮损失率、质量、体积。豆沙包的体积采用油菜籽置换法测量,根据比容等于体积与质量之比求出豆沙包比容。

1.4 数据处理

实验数据取平均值,并采用 Excel 2010软件进行处理;用Origin 2021Pro软件绘图,SPSS 23.0 软件进行单因素方差分析。

2 结果与分析

2.1 冷冻豆沙包生坯面团品质分析

2.1.1不同解冻方式对冷冻豆沙包生坯面团水分分布的影响

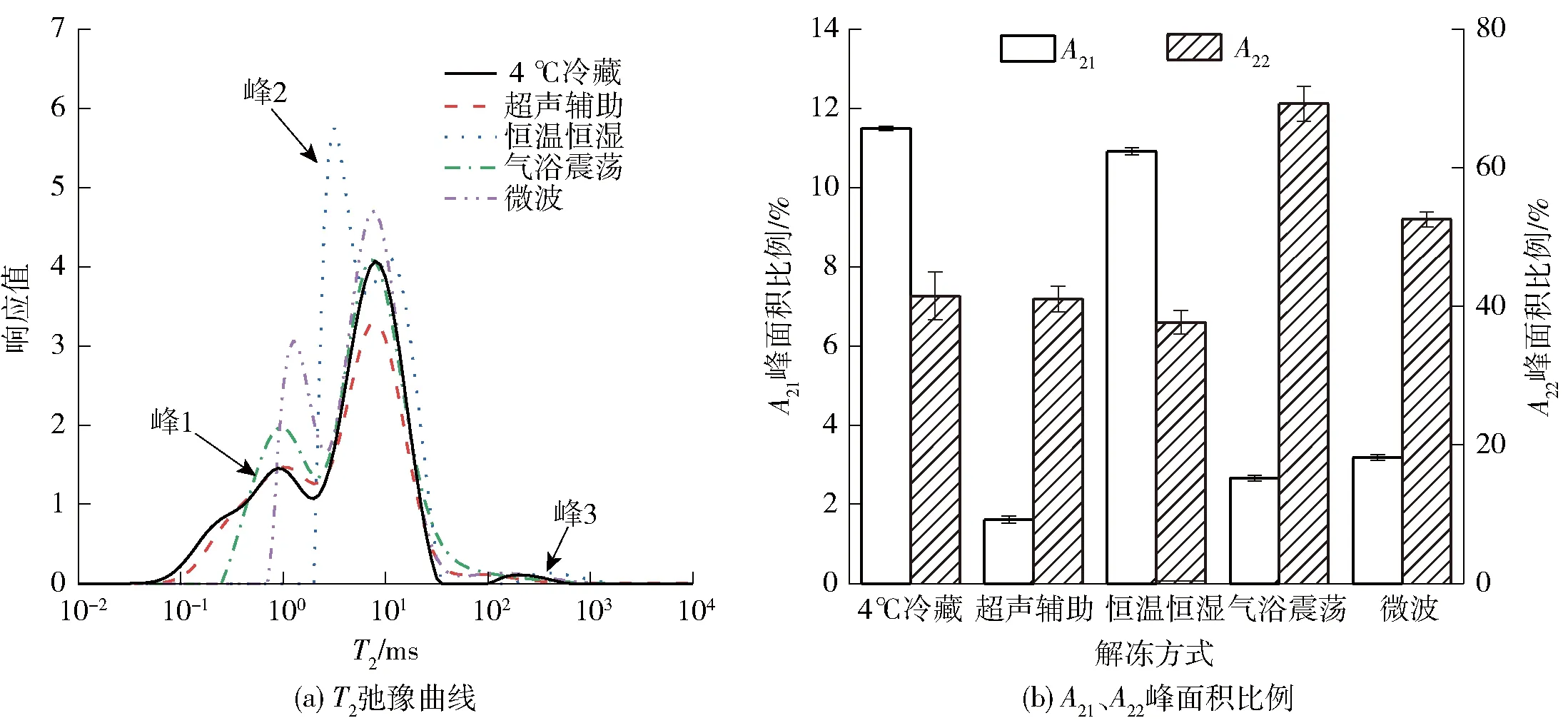

不同解冻方式对冷冻豆沙包生坯面团水分分布的影响见图1。图1(a)为5 种解冻方式处理的冷冻豆沙包生坯面团水分的T2反演图,图中每个曲线上都有3个弛豫峰,代表着样品中水分存在的3种形态[15]:T21(峰1)表示深层结合水,T22(峰2)表示弱结合水,T23(峰3)表示自由水。T21和T22的峰面积相对含量比例分别对应A21、A22。由图1(b)可以看出,5种不同解冻方式处理的面团水分形态及分布存在差异:从A21比例来看,按解冻方式,A21比例由高到低依次为4 ℃冰箱冷藏解冻、恒温恒湿解冻、微波解冻、气浴震荡解冻、超声辅助解冻;从A22比例来看,按解冻方式A22比例由高到低依次为气浴震荡解冻、微波解冻、4 ℃冰箱冷藏解冻、超声辅助解冻、恒温恒湿解冻。4 ℃冰箱冷藏处理组的强结合水损失最小,这是由于冰箱的温度较为稳定,面团内部淀粉颗粒与面筋结构结合更为紧密[19],所以A21不易转化成弱结合水或者是自由水;超声辅助解冻组,由于超声波的空化效应和机械效应导致介质流动,提高了解冻的效率[13],因此面团内部的强结合水受到影响,散失较快,削弱了面团的保水能力导致A21含量较少;恒温恒湿组,由于高湿度的环境防止了水分的流失,结合水束缚能力增强,所以弱结合水含量最少;气浴震荡组,密闭的空间以及均衡的振荡频率加速了面团冰晶的融化,水分也快速地发生了迁移,所以导致此组的持水性较差,但具体的内部结构变化还有待进一步研究;微波处理组,与其他学者研究结果相一致[9],微波加热不均匀的性质,导致面团内部有的已经趋于成熟而有的部位仍有冰晶存在,所以在微波解冻的样品中明显观察到较高的A21损失。

图1 不同解冻方式处理的冷冻豆沙包生坯面团水分分布变化情况

2.1.2不同解冻方式对冷冻豆沙包生坯面团流变学特性的影响

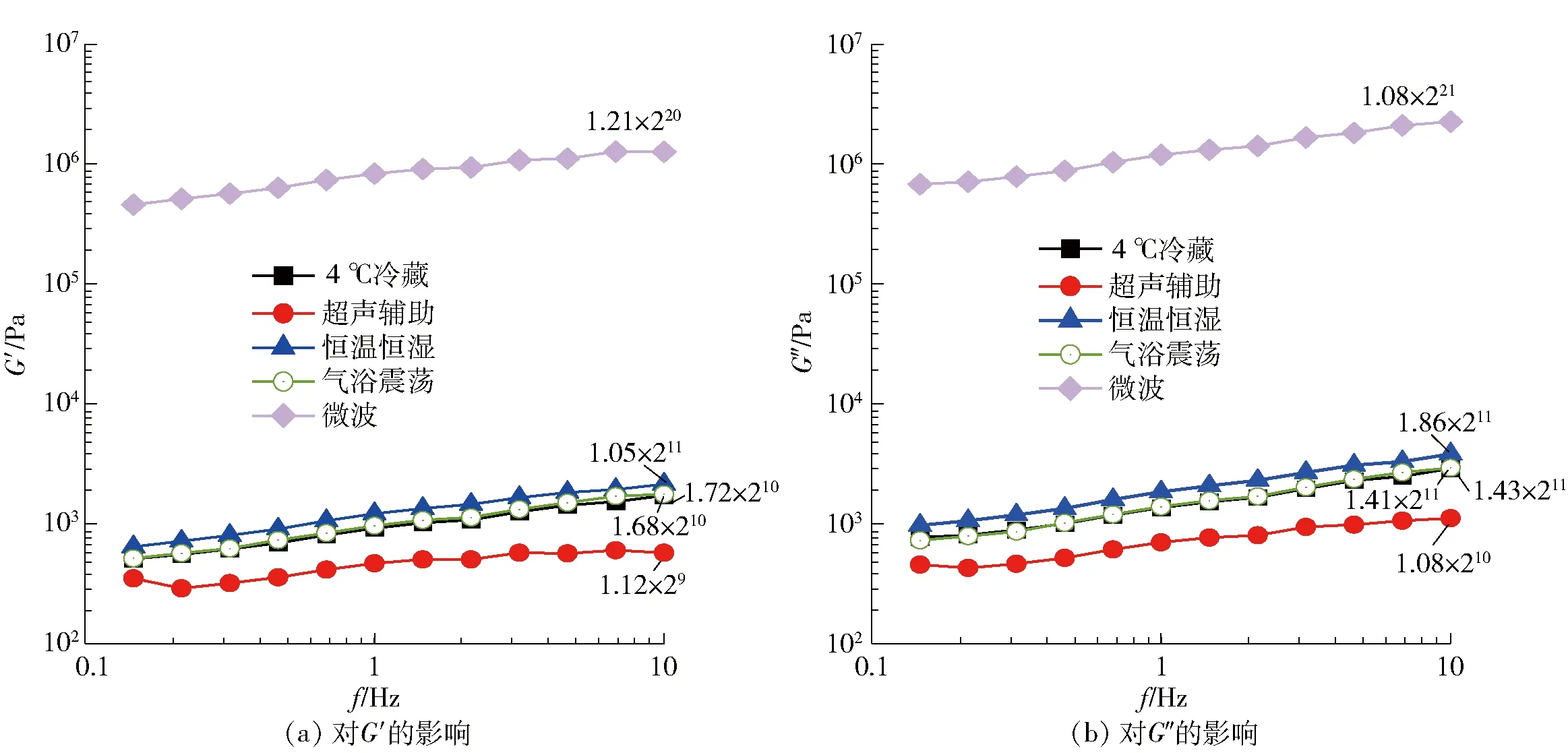

图2是从动态流变学的角度研究了不同解冻方法对面团黏弹性的影响。由图2可知,所有处理组的面团样品,G′和G″值都有随频率增加而增加的趋势。Wang等[20]认为,更高的弹性和较低的黏性会使面团形成稳定的网络结构,而本研究所有处理组面团样品G′值均低于G″值,表现出更高的黏性特征,这可能是豆沙包冷冻生坯经过预发酵以及冷冻环境等因素使面团网络结构发生变化导致的。微波解冻样品与其他处理组间表现出较大的差异,其样品黏弹值最高,是因为微波处理的面团内部解冻比外部快,其硬度值增加,所以其弹性模量表现出最大值(最高频率10 Hz处的G′达到1.21×220Pa);其次是恒温恒湿处理组,由于解冻环境使样品水分增加,所以其黏性模量也较高;4 ℃冷藏组与气浴震荡组差异不显著,表现出相似的弹性和黏性;而超声辅助解冻面团的黏弹值最低(10 Hz处的G′为1.12×29Pa,G″为1.08×210Pa),由于超声波的作用可以缩短松弛时间,诱导成核,减少大冰晶的比例,从而减少解冻过程中对面筋分子结构的破坏[21],所以面团黏弹性也较其他组较低,说明此组面团的可塑性较好[22]。

图2 不同解冻方式对冷冻豆沙包生坯面团弹性模量、黏性模量的影响

2.1.3不同解冻方式对冷冻豆沙包生坯面团热力学特性的影响

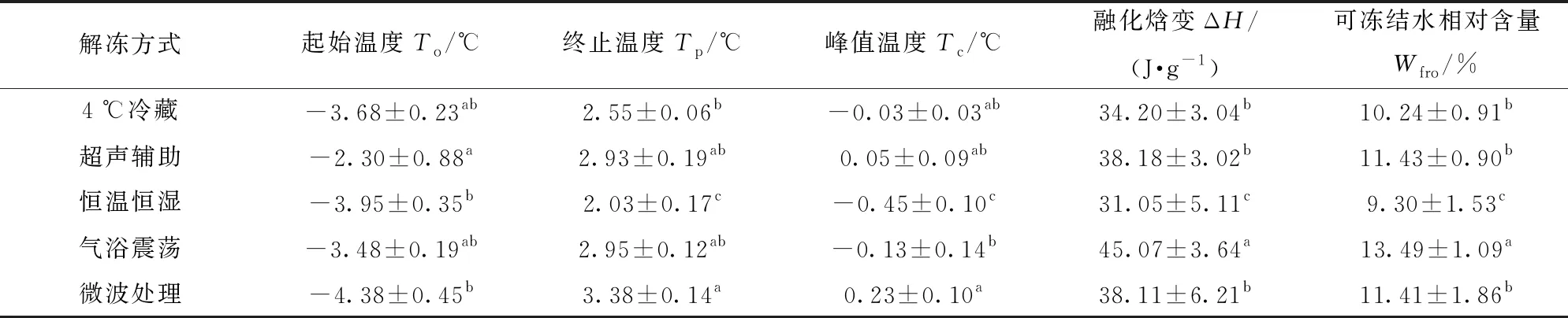

不同处理组解冻的面团中水分融化焓变、可冻结水的测定结果如表1。由表1可知,不同处理方式解冻的面团中起始温度、终止温度、峰值温度和可冻结水含量差异显著。可冻结水含量变化的趋势按解冻方式从高到低为:气浴震荡组、超声辅助解冻组、微波处理、4 ℃冷藏组、恒温恒湿处理组。可冻结水相对含量与强结合水的比例呈负相关(r=-0.645)。与其他3组相比,恒温恒湿解冻方式与4 ℃冷藏解冻方式表现出较低的面团初始温度和变性焓值。Maity等[23]认为ΔH值越小,对冷冻产品的保护效果越好,同时对天然蛋白的损害越小,说明这两种解冻方式减少了对面团内的蛋白质损伤,对面团具有相对的保护作用。

表1 不同解冻方式对冷冻豆沙包生坯面团热特性的影响

2.2 豆沙包产品品质分析

2.2.1不同解冻方式对豆沙包熟面坯水分分布及水分活度的影响

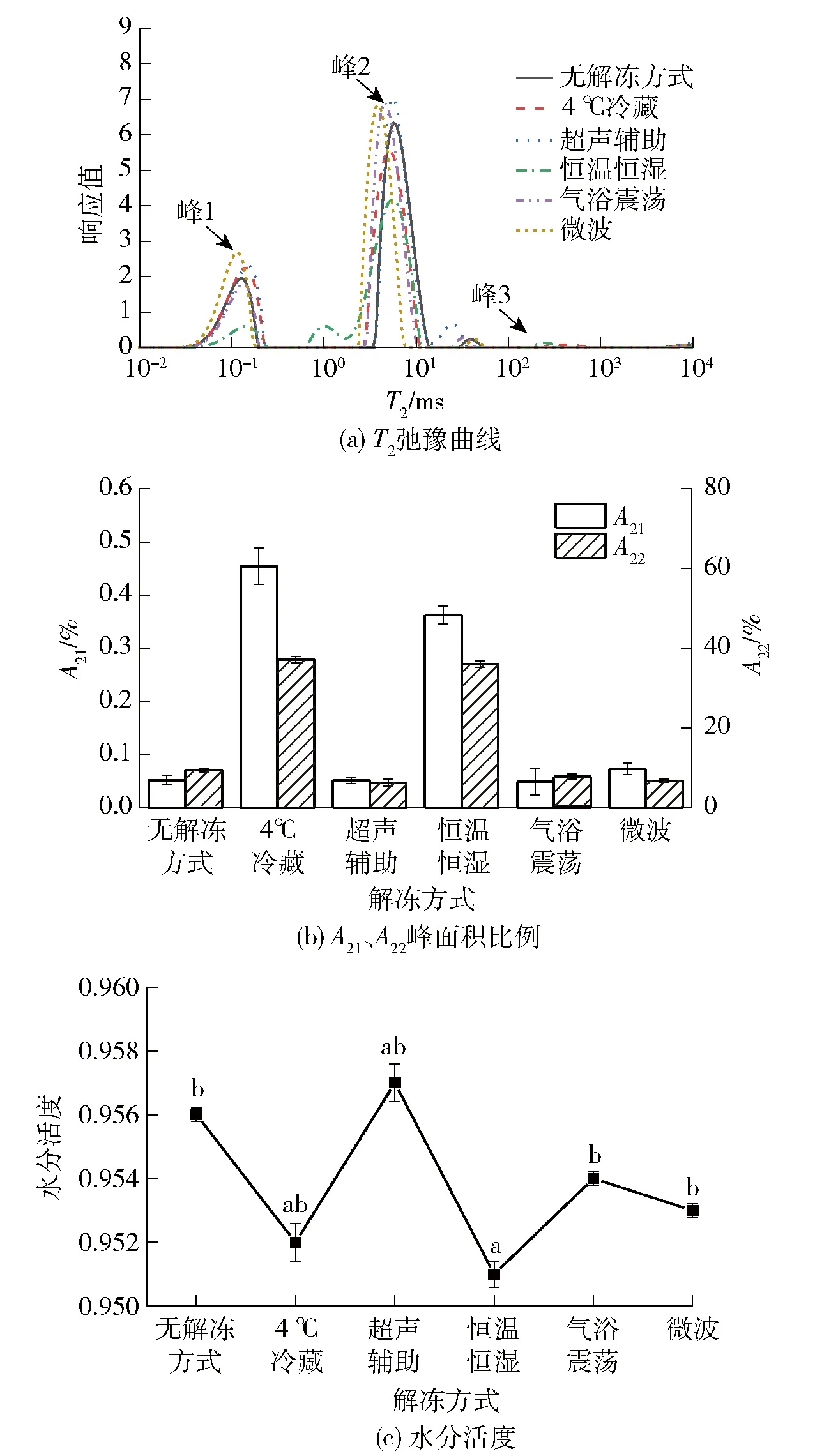

图3为豆沙包成品熟面坯的水分分布及水分活度变化状况。由图3(a)可以看出,不同解冻方式处理的豆沙包熟面坯的水分弛豫曲线存在差异。由图3(b)可知,不同处理组的A21和A22存在差异,A21含量按解冻方式由高到低依次为:4 ℃冰箱冷藏解冻、恒温恒湿解冻、微波解冻、气浴震荡解冻、超声辅助解冻、无解冻方式;A22含量按解冻方式由高到低依次为:4 ℃冰箱冷藏解冻、恒温恒湿解冻、无解冻方式、气浴震荡解冻、微波解冻、超声辅助解冻。熟面坯的深层结合水以及弱结合水的趋势和峰值积分比例与冷冻豆沙包生坯相比较,两者的深层结合水含量呈极显著正相关(r=0.988),弱结合水含量则呈负相关 (r=-0.594)。由图3(c)可知,不同解冻方式处理的豆沙包熟面坯水分活度呈显著差异(P<0.05),并且由相关性分析可知,不同解冻方式处理的豆沙包熟面坯的水分活度与深层结合水含量呈显著负相关(r=-0.767)。结果表明:4 ℃冰箱冷藏解冻和恒温恒湿解冻可以使冷冻豆沙包在蒸制后水分结合状态更加紧密,不易流动,有利于提升产品品质。

图3 不同解冻方式对豆沙包熟面坯的水分分布变化及水分活度的影响

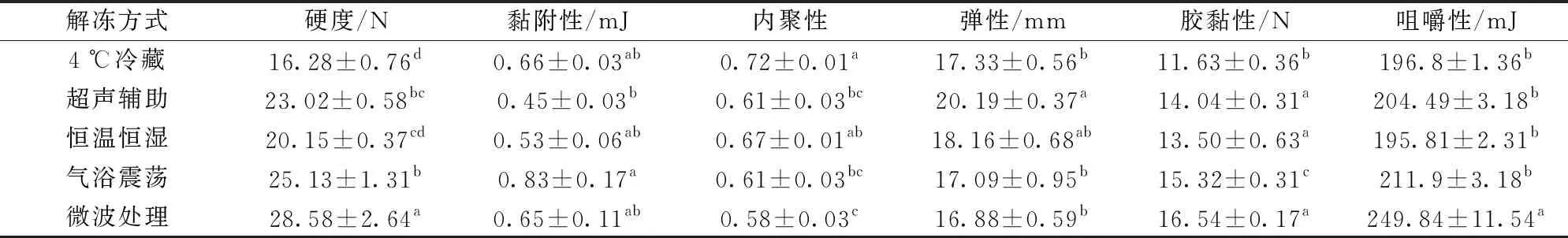

2.2.2不同解冻方式对豆沙包熟面坯质构特性的影响

不同解冻方式对豆沙包熟面坯质构特性的影响分析结果见表2。由表2可知,不同解冻方式处理的冷冻豆沙包蒸熟之后的产品质构参数有显著差异(P<0.05)。微波解冻面团由于弹性和延展性下降,导致制成的豆沙包熟制品硬度、咀嚼性较高,其次是气浴震荡解冻,在4 ℃冷藏以及恒温恒湿条件下解冻可以得到质地柔软的豆沙包,这与杨静洁等[24]的研究结果相同;超声辅助处理通过超声波穿透豆沙包的内部组织进行解冻,改善了豆沙包的弹性。本结果表明,超声辅助处理可以使豆沙包熟制品弹韧,4 ℃冷藏以及恒温恒湿条件可以提高豆沙包熟制品的质构品质,气浴震荡处理的豆沙包熟制品咀嚼性较高,微波处理的豆沙包熟制品最硬、最有嚼劲。

表2 不同解冻方式对豆沙包熟面坯质构品质的影响

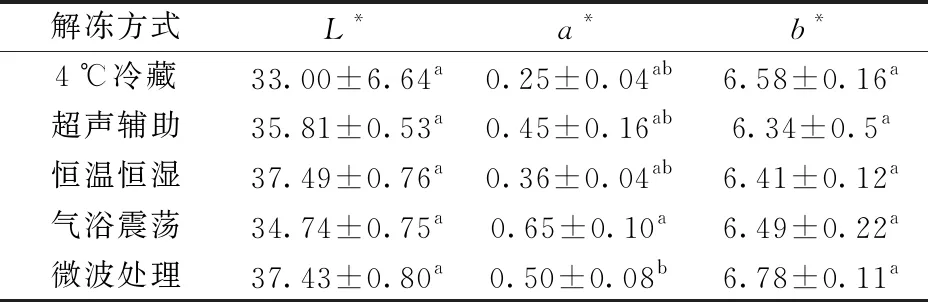

2.2.3不同解冻方式对豆沙包熟面坯色泽品质的影响

不同解冻方式对豆沙包熟面坯色泽品质的影响分析结果见表3。由表3可以看出,不同解冻方式处理后制作的产品色泽品质指标均具有显著差异(P<0.05)。恒温恒湿、微波解冻的方式提高了豆沙包表皮的亮度,具有较高的L*值;气浴震荡解冻的豆沙包熟制品具有较高的红度值(a*),其次是超声辅助和微波解冻,可能是受震荡、超声波、微波等频率影响使豆沙馅不断渗透在面团内部结构中,导致蒸制成熟后颜色受豆沙的影响而变红[25];黄度值(b*)较高的是微波处理组,这可能是因为微波处理受热不均匀且波动幅度较大,局部瞬时高温,导致淀粉糊化不足,产生美拉德反应而缺乏颜色形成造成的[26]。本研究表明,恒温恒湿解冻后的豆沙包L*较大,a*和b*较小,色泽较好、较稳定。

表3 不同解冻方式对豆沙包熟面坯色泽品质的影响

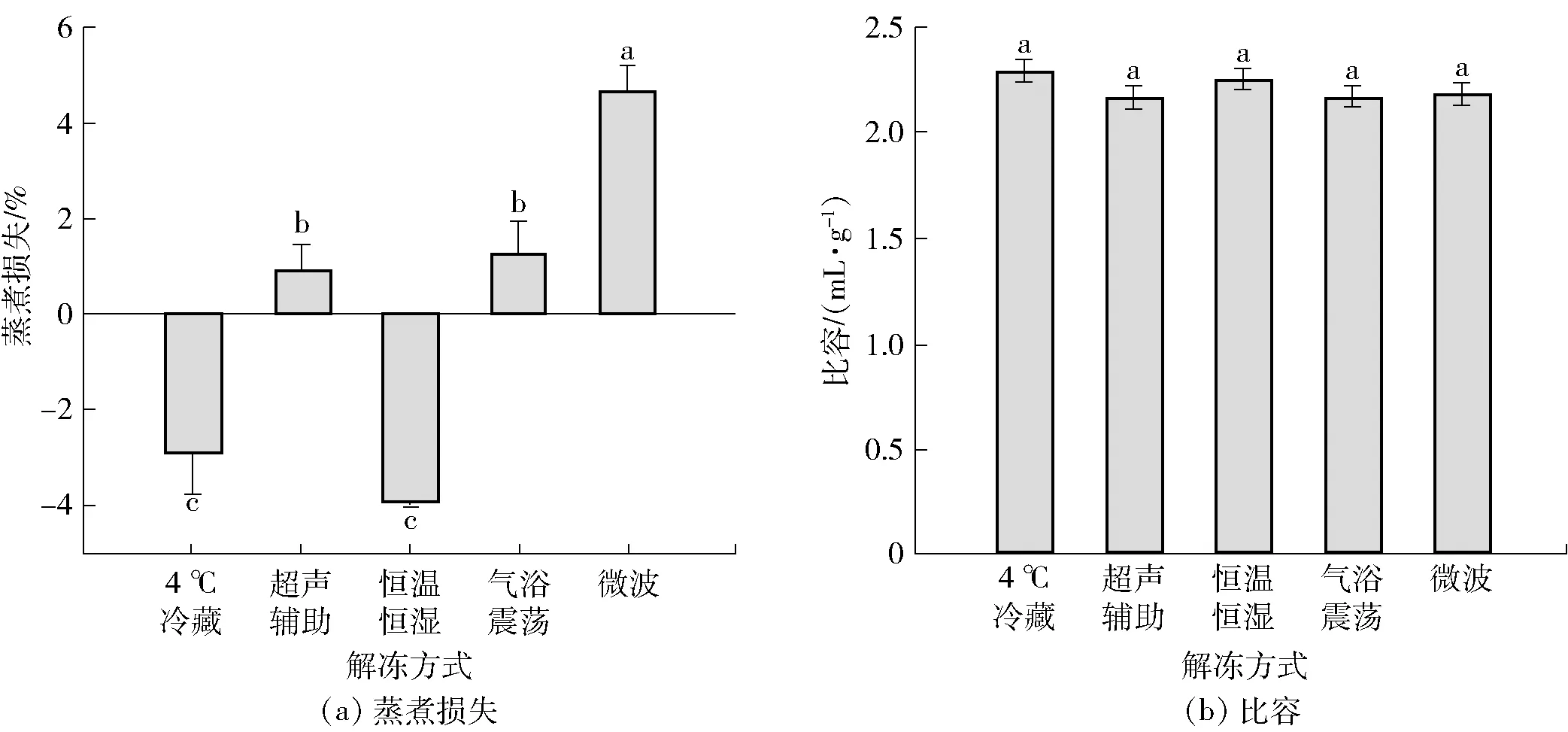

2.2.4不同解冻方式对豆沙包熟面坯蒸煮特性及比容的影响

不同解冻方式对豆沙包成品蒸煮品质及比容的影响见图4。由图4(a)可知:4 ℃冷藏解冻与恒温恒湿解冻,这两种解冻方式使样品与周围水蒸气的分压差较小,且温度波动不大,所以处理后的豆沙包成品的水分没有损失,这是由于蒸制过程中豆沙包表面水分含量下降,水蒸气在核心区凝结,从而增加了水分含量[27];微波解冻的豆沙包成品蒸煮损失最大,因为微波处理导致豆沙包水分含量迅速降低,导致水分流失严重[28],其次蒸煮损失率较高的是超声辅助处理和气浴震荡处理组,由于超声以及气浴处理过程中的温度、风速和热辐射等因素影响了产品的失水率,这与Phimolsiripol等[29]对冷冻面团在恒温和变温储存条件下失重的研究结果是一致的。由图4(b)可知,豆沙包的比容与蒸煮损失呈显著负相关(r=-0.763),与产品质构的硬度呈显著负相关[30](r=-0.835),也就说明,豆沙包体积越小,其硬度值就越高,蒸煮损失就越大。

图4 不同解冻方式对豆沙包熟面坯蒸煮特性及比容的影响

3 结 论

采用4 ℃冷藏解冻、超声辅助解冻、恒温恒湿解冻、气浴震荡解冻和微波解冻等解冻方法对冷冻豆沙包生坯面团的理化特性以及蒸制成熟后的产品品质进行了分析。不同解冻方式处理的冷冻豆沙包生坯面团水分分布差异显著,4 ℃冷藏解冻和恒温恒湿解冻这两组的结合水含量比例较高;冷冻面团的流变特性受解冻方式的影响较大,超声辅助解冻处理组的黏弹性最低,而微波解冻呈现出最高的黏弹性趋势;解冻后的面团生坯,除4 ℃冷藏解冻和恒温恒湿解处理组外,其余处理组的可冻结水含量百分比较高。不同解冻处理冷冻生坯面团蒸制成熟后结合水含量、硬度、弹性、咀嚼性、亮度、红度、黄度、蒸煮品质差异均显著,5种处理方式中,4 ℃冷藏解冻和恒温恒湿解冻处理组的成品结合水含量始终较高,质构特性参数最稳定,产品的比容较高,蒸煮特性较好,色泽品质也较好。

本研究旨在为食品工业更深入地了解不同解冻方法在冷冻面团品质的应用及相关影响方面提供一定的理论基础。也有相关研究表明,冻藏和复热对豆沙包的皮、瓤、馅的品质均有影响[31],本文主要以豆沙馅心为主要试验对象对面团特性以及豆沙包熟制品展开研究,如何调控其他馅料的冷冻生坯包子(如肉包、青菜包)在解冻过程中的包子面皮的品质变化,改善馅料存在的问题并且提高整体产品解冻质量有待于更进一步的研究。