饲料厂箱装辅料搬运机器人的概念化设计

2021-12-31姚艳萍姚鑫奇

姚艳萍,姚鑫奇

(太原科技大学 机械工程学院,太原 030024)

饲料行业是关系到人民群众肉类食品供应的民生产业。随着畜牧养殖业的发展,饲料供给量在不断增加。自动化饲料生产系统,不仅能节约劳动成本,还能保证各种辅料按要求配比,提高饲料质量。本文针对某饲料加工厂辅料存储间特殊工况,具体分析存储间布局,采用概念化设计方法,设计一种质量轻、搬运速度快、运行稳定、满足该实际工况需要的辅料箱搬运机器人,从而替代人工搬运,提高自动化程度,降低劳动成本。

1 工况分析

要求以远程控制的方式实现,将辅料箱从存储间的一角区域沿固定路线搬运到对角区域,并按要求放置,且在搬运过程中辅料箱需经过两次红外计量扫描。

1.1 机器人运行路线

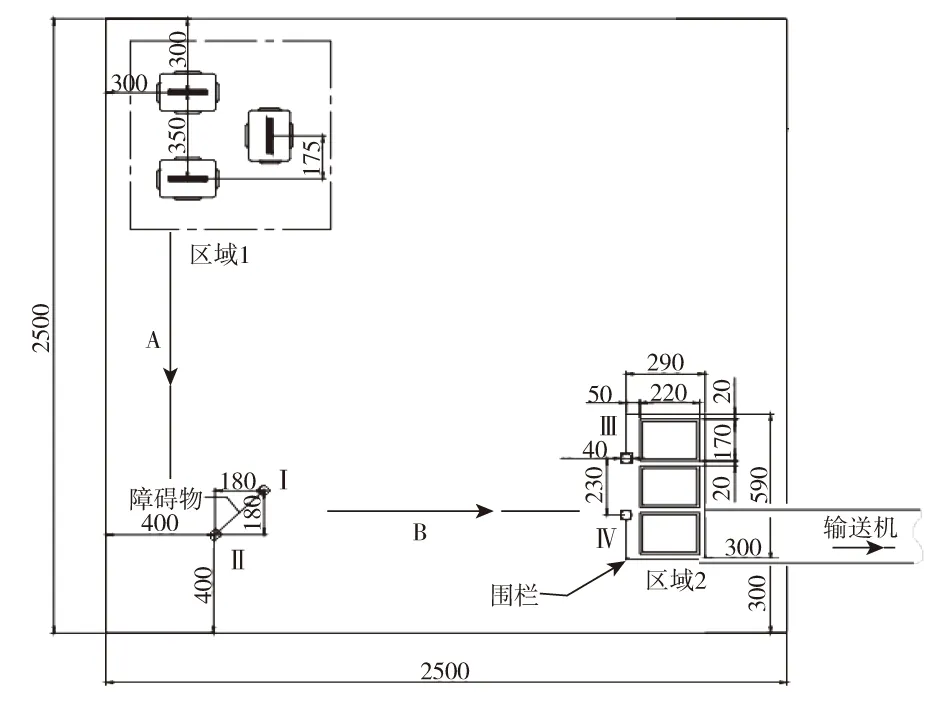

存储间内部布局如图1所示,存放辅料箱的区域1和辅料箱上生产线的区域2处于对角位置,区域2连接输送机械。

图1 存储间内部布局Fig.1 Internal layout of storage compartment

1.2 辅料箱外形特征

辅料箱重2 kg,方形外形,大小为225 mm×172 mm×108 mm,带吊装结构,属于小整理箱,如图2所示。

图2 辅料箱外形尺寸Fig.2 External dimensions of auxiliary materials box

2 功能设计

要求搬运机器人从区域1搬取辅料箱,沿线路A运行,并从红外扫描仪I和Ⅱ之间穿过,继续沿路B运行,并从红外扫描仪Ⅲ和IV之间穿过,将辅料箱放置于输送机上料区段2,机器人再原路返回搬取辅料箱,全程自动化控制,实现无人化辅料箱搬运。

3 功能实现

3.1 机器人取货装置

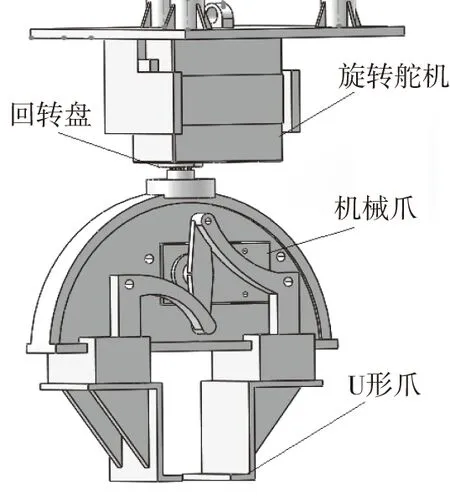

针对辅料箱自带吊装带的结构特点,机器人设计机械爪式的取货装置,该取货装置由机械爪1、旋转舵机2、回转盘3、U形爪头4组成,如图3所示。机械爪的截面形式为U型,可以很好的与辅料箱吊装带相配合,机械爪的运动方式通过舵机的转动来完成,舵机可以正反转,带动铰链接的传动机构来实现机械爪的张开和闭合,可以抓取不同方向上的辅料箱,无需人力去对准辅料箱的吊装结构,提高了抓取效率。

图3 取货装置Fig.3 Pickup device

3.2 机器人升降装置

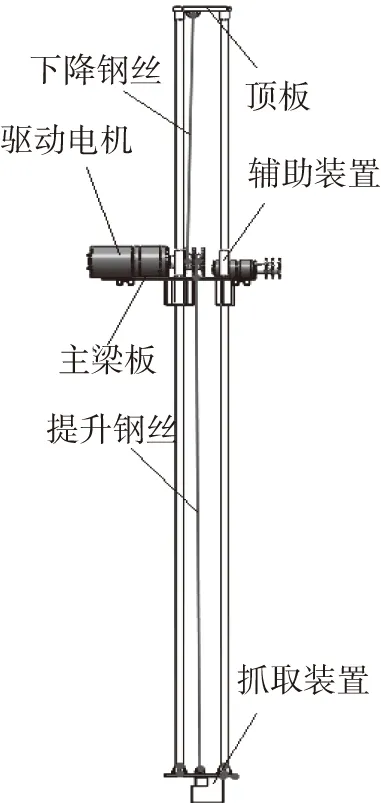

升降装置用来实现取货装置及辅料箱的上下运动,如图4所示,采用三角形布置的钢管,利用三角形的稳定性限制升降装置水平面方向的移动,解决了取货装置在上下运动时晃动的问题,提高了整机的平稳性。取货装置的升降通过钢丝绳的收放来控制,驱动电机1安装在主梁2上,并在电机卷筒上绕有钢丝绳,钢丝绳一端7与取货装置装置3连接,钢丝绳另一端6与顶板4相连[1-3]。通过驱动电机的正反转实现取货装置的起升与下放。

图4 升降装置Fig.4 Lifting device

3.3 机器人小车装置

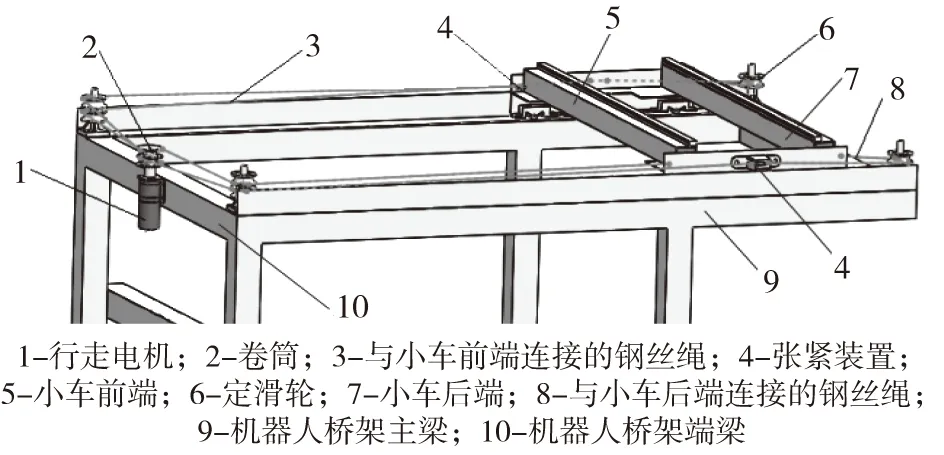

小车装置用来实现取货装置的左右运动,如图5所示,小车装置的行走电机1、卷筒2装在机器人桥架的端梁10上,钢丝绳3和8绕在卷筒2上[4-5],钢丝绳的一端3通过安装在对面端梁上的两个定滑轮6与小车的前端5相连,钢丝绳的另一端8通过定滑轮与小车的后端7相连,当驱动电机驱动卷简转动时,钢丝绳一端绕进、一端绕出,小车沿机器人桥架主梁9上的导轨移动,电机正反转,即可实现小车的前进和后退,钢丝绳通过小车梁两侧的弹簧张紧装置4进行张紧,保证了小车在主梁上准确定位[6]。

图5 小车牵引装置Fig.5 Trolley traction device

小车采用运动稳定性很高平行双导轨结构[7-8],且升降装置驱动电机、卷筒放在小车梁上,如图6 所示。为增加取货装置及辅料箱在起升和下降时的稳定性,利用SCS柱形滑块与圆柱轴配合使用[9-11]。SCS柱形滑块呈三角布置,安装在小车承重板的下边,用柱形套筒呈三角形布置安装在承重板的上边,这样可以使金属杆在通过承重板时增加平稳性。

图6 小车结构Fig.6 Trolley structure

小车采用水平轮导轮,使轮缘与机器人桥架主梁轨道侧面的滑动摩擦转化为滚动摩擦,减少车轮与轨道的磨损[12-14]。

3.4 机器人行走装置

行走装置采用可实现全方位运动的麦克纳姆轮,为了减少空间占有,轮胎的布置使用嵌入式结构,使前后轮的布置不超过车体本身,如图7所示,并且轮胎的行走设有微调模式,可以更好的控制微小距离上的移动。

图7 机器人行走装置Fig.7 Robot running gear

3.5 控制系统

控制系统由主控模块、传感模块、电源模块、电机驱动模块及测速模块组成,通过STM32F103单片机实现搬运机器人的自动化操作。编程部分包括,辅料箱外形识别、颜色识别、地面灰度检测、运动控制等算法,同时规划了搬运机器人的行走路线,使系统实现自动定位、辅料箱抓取、沿固定线路并通过红外扫描计量等一系列动作。

3.6 试运行结果

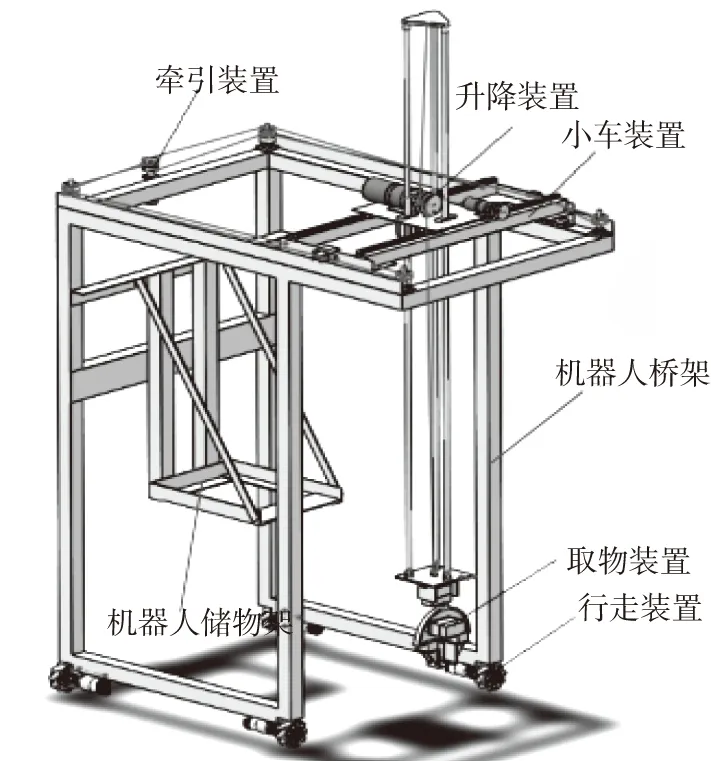

将机器人桥架3、小车装置4、升降装置5采用铆接的方式组装,形成如图8所示的悬臂机器人,机器人在不旋转的情况下可以将辅料箱精准地放置在区域2的输送机上料区。机器人桥架内部设有储物架7,通过升降装置的升降运动和小车的横向运动,抓取装置将辅料箱抓起,并放置在机器人储物架上,可以一次性装运多个辅料箱,极大地提升了搬运效率。

图8 机器人模型图Fig.8 Robot model

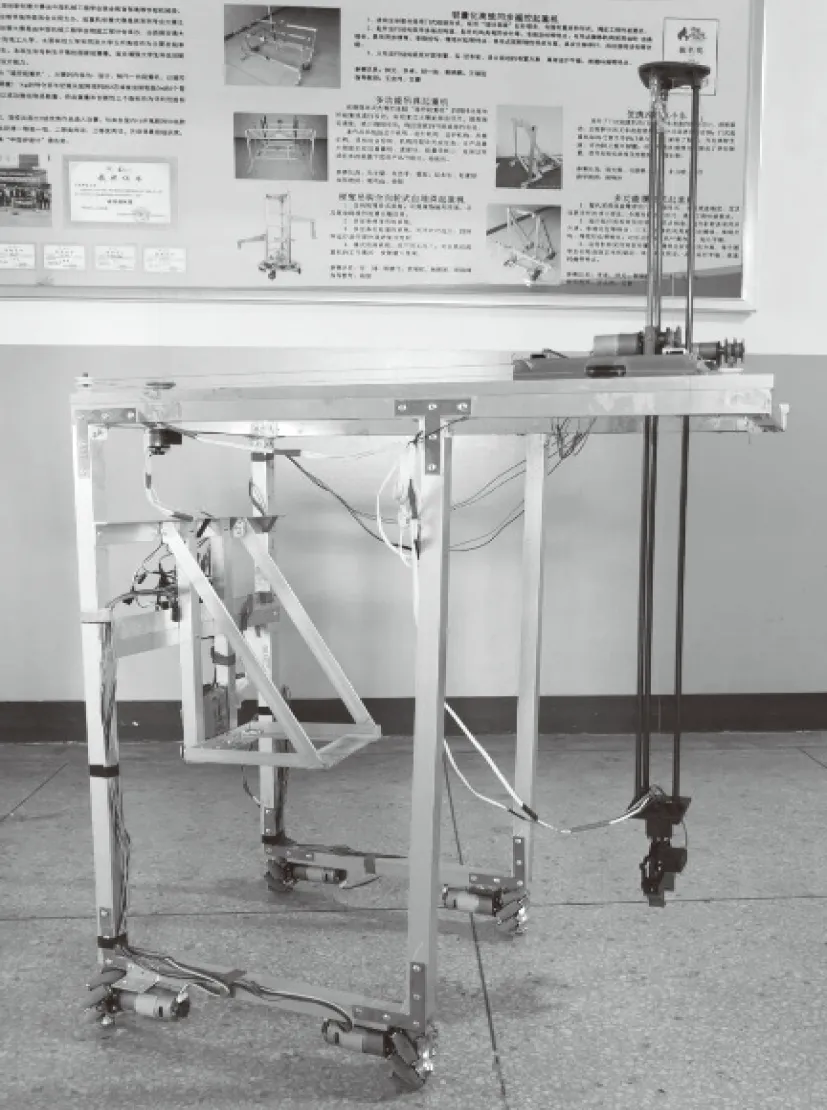

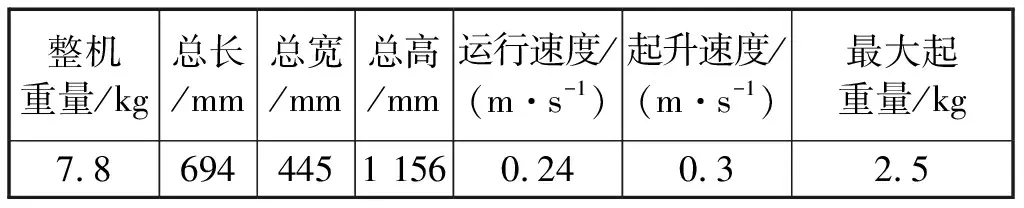

在概念化设计的基础上制造机器人样机,如图9所示,样机参数见表1.运行样机进行现场测试,该机器人运行稳定,能精准抓取辅料箱,能按指定路线在规定时间内完成指令性工作。

图9 机器人样机Fig.9 Robot prototype

表1 机器人样机参数

4 强度分析

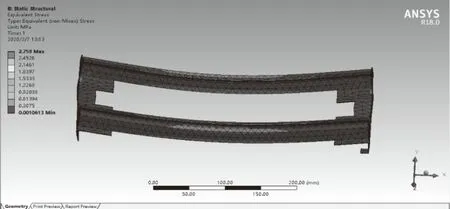

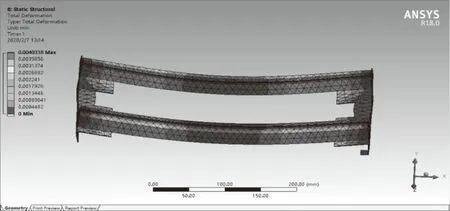

为使机器人能安全可靠的运行,对机器人桥架的主梁部分进行ANSYS静力学仿真研究,得到机器人搬运辅料箱时最大应力发生在桥架主梁的中间部分,最大值为2.759 MPa,最大形变发生在桥架主梁的中间部分,最大值为0.004 mm,如图11所示。机器人搬运辅料箱时,桥架主梁满足强度和刚度要求。

图10 主梁结构应力图Fig.10 Stress diagram of main girder

图11 主梁结构形变图Fig.11 Structural deformation diagram of main girder

5 结论

为满足饲料加工厂辅料存储间特殊工况,通过概念化设计,合理设计并配置机器人取货装置、升降装置、小车运行装置、机器人运行装置,并对机器人桥架主梁进行有限元分析,在此基础上制造机器人样机,经过现场运行测试,该机器人运行稳定,能精准抓取辅料箱,能按指定路线在规定时间内完成指令性工作。

该机器人代替人工和其他搬运设备,实现了辅料箱的高效搬运,证明该设计方案的可行性,提高了饲料加工厂的自动化作业程度,降低了劳动成本,为特殊工况小型搬运机器人的设计提供了新思路。