基于STM32F4的换热站控制系统的设计

2021-12-31张一波董增寿常春波

张一波,董增寿,常春波

(太原科技大学 电子信息工程学院,太原 030024)

我国北方地区城市供暖消耗能源多为燃煤,根据统计,供暖消耗用煤每年达到约4亿吨标准煤,约占我国社会能源总消耗的20%,减少供热耗能对国家节能减排和可持续发展有重大意义。换热站作为供热系统的核心,连接一次网与二次网并进行热力交换,其控制性能的优良与否决定了系统能源利用率以及供热效率的高低。当前市场上的换热站控制系统多以PLC或DDC为核心控制单元,但是功能单一且成本较高。

针对上述问题,本文设计采用了ARM公司以Cortex-M3为内核的STM32F407单片机作为主控芯片,利用嵌入式系统的可移植性、可靠性、稳定性等优点设计主控制器、接口扩展板及通信模块,采用组态软件设计人机界面,通过模糊PID控制方式有效提高了系统对换热站温度控制的实时性和环境适应性。在满足用户端供热温度的前提下,提高供热效率,降低供热成本及功耗。

1 换热站控制系统分析

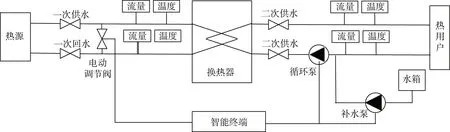

换热站连接于供热管道一次网与二次网,用于调整和保持热媒参数,如压力、温度和流量等,其运行状况直接影响整个供热系统的效率[1],系统结构如图1.

图1 换热站系统结构图Fig.1 Structural diagram of heat exchange station system

由图1可以看出从热源流出来的热水通过一次网管道经过换热器将热能传递给二次网中的循环水,两者进行热能交换,温度下降后经一次回水管道回到热源的锅炉进行再次加热。二次管道中的循坏水经过换热器温度提升后到达热用户,之后再进入二次网回水管道再与换热器中的一次热水进行热量交换,如此循环。

基于STM32的换热站监测和控制系统主要功能如下:

(1)在换热站供热过程中,存在大量的一二次管网运行数据,如温度、压力、流量等模拟量参数,需要通过相应得传感器对这些模拟量进行实时采集和处理[2-3]。

(2)换热站控制器根据输热管网运行状况,对管网中循环泵、补水泵、电调阀、泄压阀等进行控制,使热网内热量均匀分配,同时使系统对热负荷和室外温度的变化有较强的鲁棒性[4]。

(3)采用手动操作或自动控制,以保证系统发生故障时可以通过手动操作实现控制[5]。

2 基于STM32的硬件系统设计

2.1 系统监测数据

该换热站系统采集十五路输入量分别是五种温度量(一二次供水温度、一二次回水温度、室外温度),四种压力量(一二次供水压力、一二次回水压力),两种频率量(循环泵+补水泵),两种电流量(循环泵+补水泵),一种水箱水位量,一种电调阀开度。

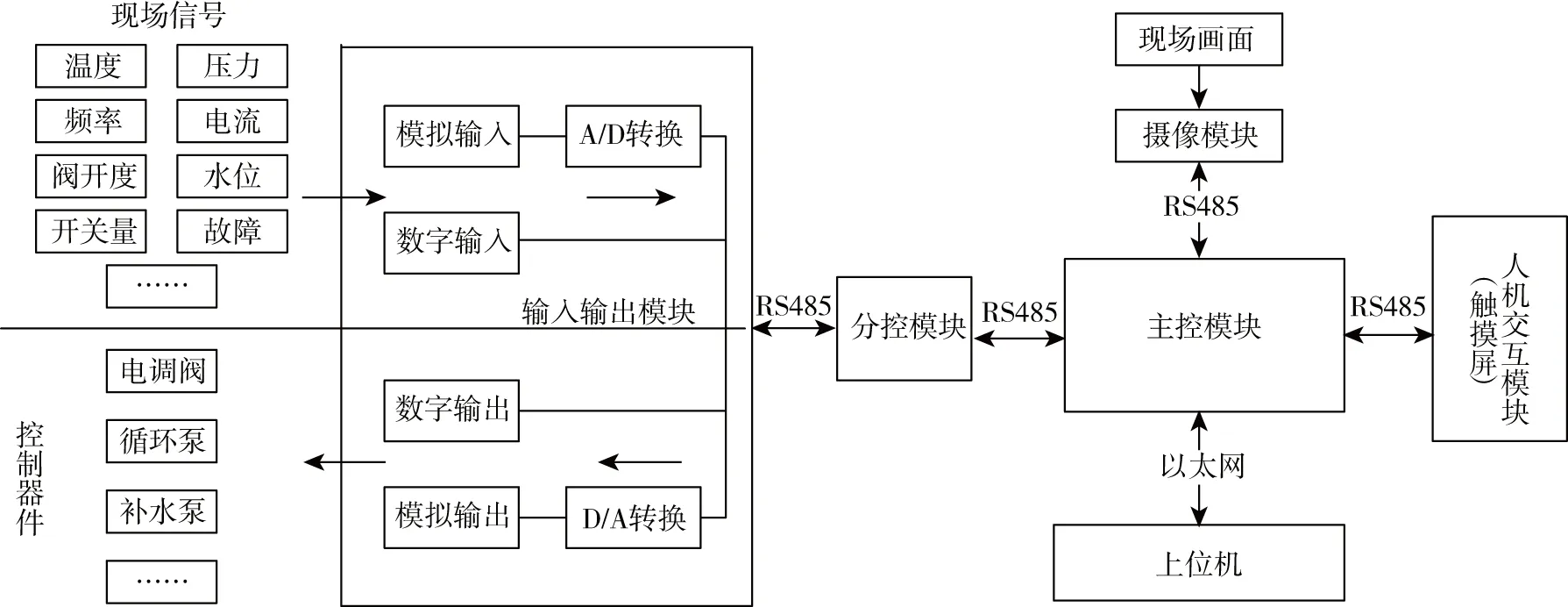

换热站控制系统在硬件设计上分为主控模块板,模拟输入输出,数字输入输出,人机交互模块,通信模块。每个模块板都有对应的输入保护,电源防接反保护和控制信号数字隔离部分。如图2.

图2 硬件设计系统结构图Fig.2 Hardware design system structure diagram

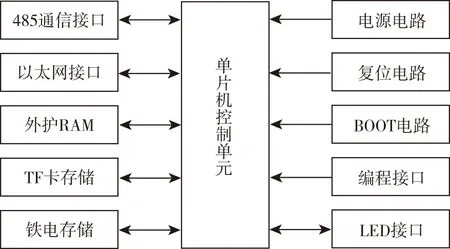

2.2 主控模块

采用STM32F407ZET6作为主控芯片,工作电压为3.3 V,电源采用24 V直流电源经B2405S电源模块输出两路5 V电源,一路供电给485通信,另一路经TPS70933输出3.3 V为主芯片供电。通过3路485通信接口分别与工业屏、分控器以及485变频器连接通信,同时设计有网口供系统接入互联网进行信息的交换处理。如图3为主控模块结构图。

图3 主控模块结构图Fig.3 Structure of main control module

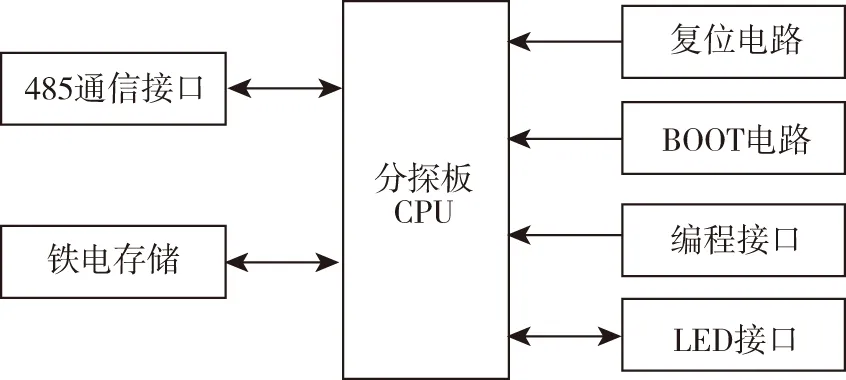

2.3 分控模块

分控模块由两路485接口分别与主控板和下层采集板通信。实现以下功能:(1)获取下层采集板的数据,(2)对下层采集板进行配置,(3)对循环泵,补水泵,电磁阀等器件进行控制,(4)将采集的数据发送至主控器,(5)获取主控器对分控器的配置。如图4为分控模块结构图。

图4 分控模块结构图Fig.4 Sub-control module structure diagram

2.4 模拟输入输出模块

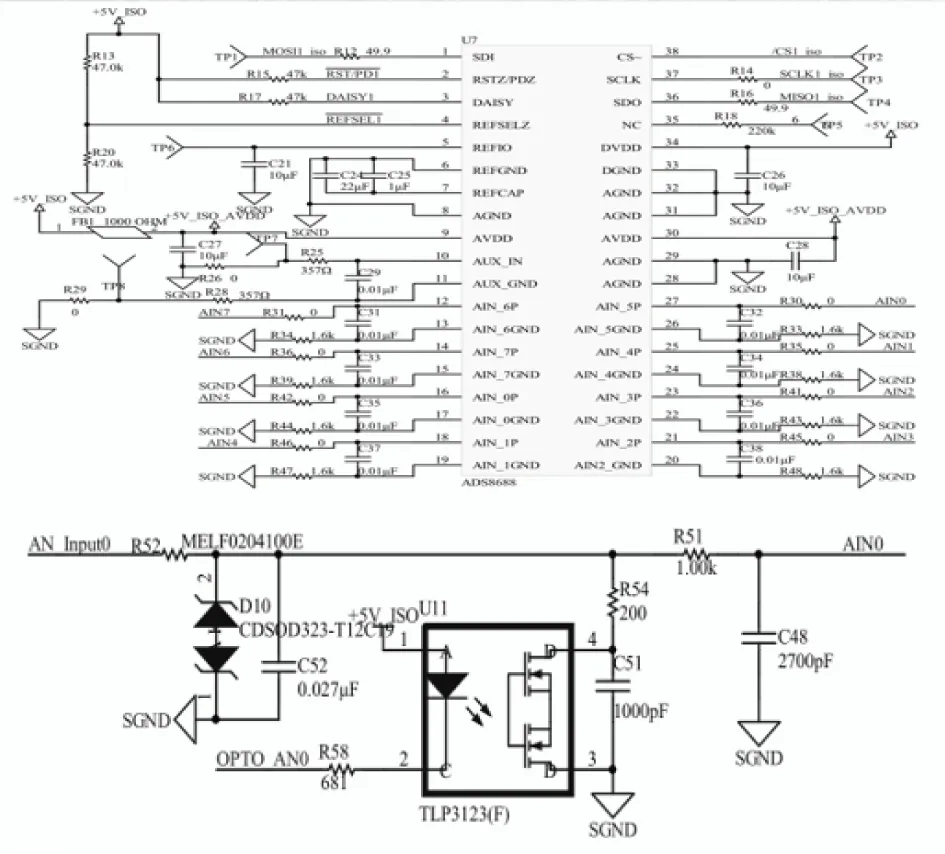

模拟量输入板采用模数转换器ADS8688, ADS8688是带5 V单电源并支持双极输入的8路16位的模数转换器,采用5 V单模拟电源供电时,器件上的各输入通道均可支持±10.24 V、±5.12 V和±2.56 V的实际双极输入范围以及(0~10.24)V和(0~5.12)V的单极输入范围,模拟输入电路如图6.

图5 模拟输入电路Fig.5 Analog input circuit

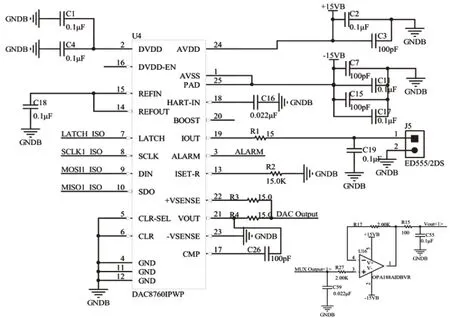

换热站控制器通过数模转换器输出模拟信号对电调阀开度、循环泵运行频率、补水泵运行频率进行控制。模拟量输出板采用模数转换器DAC8760,该模块采用单个电压输出模式的DAC8760和一个多路选择器,后面接有保持电容器和缓冲级来实现八通道输出。采用采样保持S&H的概念,通过单一数字模拟转换器DAC生成多路输出。DAC8760 提供4 mA至20 mA、0至20 mA或0至24 mA的电流输出,或者(0~5)V、(0~10)V、±5 V或±10 V的电压输出[6],允许超限10%(0~5.5)V、(0~11)V、(±5.5 V或±11 V),模拟输出电路如图6.

图6 模拟输出电路Fig.6 Analog output circuit

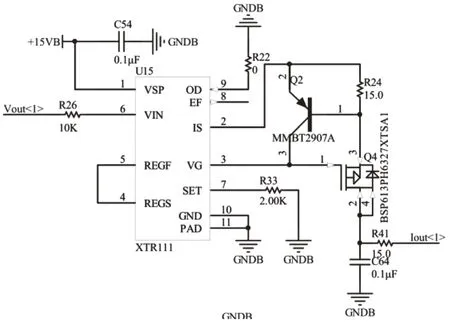

XTR111是一款精密电压至电流转换器,适用于标准4 mA至20 mA电流回路,如图7.该器件用于驱动外部P-MOSFET,确保高输出阻抗和宽的电压范围(电压余量仅为电源电压以下2 V),同时使MOSFET的热耗散远离转换器芯片,从而获得高目标精度。

图7 (4~20)mA电流回路Fig.7(4~20)mA current loop

2.5 数字输入输出

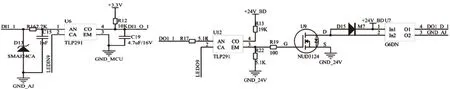

换热机控制器数字输入实现16路数字量输入,其中包括一二次侧循环泵、补水泵工频和变频运行信号和循环泵补水泵自动信号以及6个故障状态。数字输出模块实现14路数字量输出[7]。图8为数字输入/输出模块电路。图左是一路开关量输入电路,其中TLP291是光电耦合器,使两端信号完全隔离。同时将SMAJ24CA并联到光耦两端,防止电压发生过大突变。C15与R构成低通滤波器,减小干扰。图右是一路开关输出量电路,通过驱动继电器实现数字输出D15是整流二极管,能够承受较强的正向电流,保护继电器。NUD3124的作用是驱动继电器。

图8 数字输入/输出电路Fig.8 Digital input/output circuit

2.6 人机交互模块

本换热站控制系统采用的人机交互方式为触摸屏,本文选用威纶通公司的一款触摸屏,型号为MT6103iP,该屏为10.1英寸分辨率1 024*600TFT LCD,内置储存内存及万年历COM2及COM3的RS-485 2W 支持 MPI 187.5K,内建电源隔离。通过Easy Builder Pro软件来进行开发。如图9为监控主界面和补水泵、循环泵操作界面。

图9 监控及操作界面Fig.9 Monitoring and operation interface

2.7 通信模块

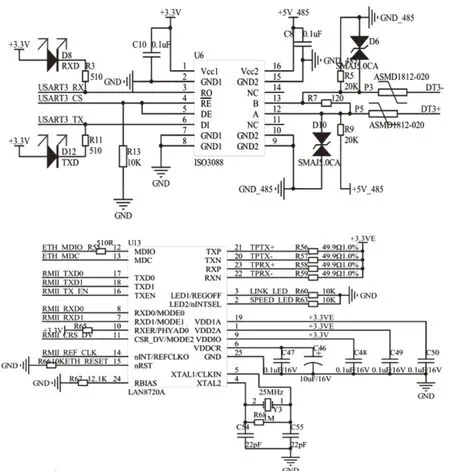

在本换热机控制系统中,采用RS-485和工业以太网两种通信方式。采用STM32F103C8T6作为专用通信控制器,与上位机和主控芯片进行数据传输。图10为RS-485/以太网的通信电路图。

图10 RS-485/以太网通信电路Fig.10 RS-485/ Ethernet communication circuit

(1)RS-485(支持Modbus协议)

RS485/Modbus是现在广泛使用的一种串行通信协议,实施简单方便,价格便宜,在本文用于主控模块与触摸屏,模拟输入输出,数字输入输出与控制器的通信。Modbus协议针对RS485定义数据传输波特率115 200,1位停止位,8位数据位,无奇偶校验。其中ISO3088为隔离式半双工RS-485收发器。

(2)以太网

LAN8720A是低功耗10/100 M以太网芯片,I/O引脚电压符合IEEE802.3-2005标准,支持通过RMII接口与以太网MAC层通信,内置10-BASE-T/100BASE-TX全双工传输模块,支持10 Mbps和100 Mbps[8].LAN8720A可以通过自协商的方式与目的主机最佳的连接方式(速度和双工模式)[8-9]。

3 换热站软件系统设计

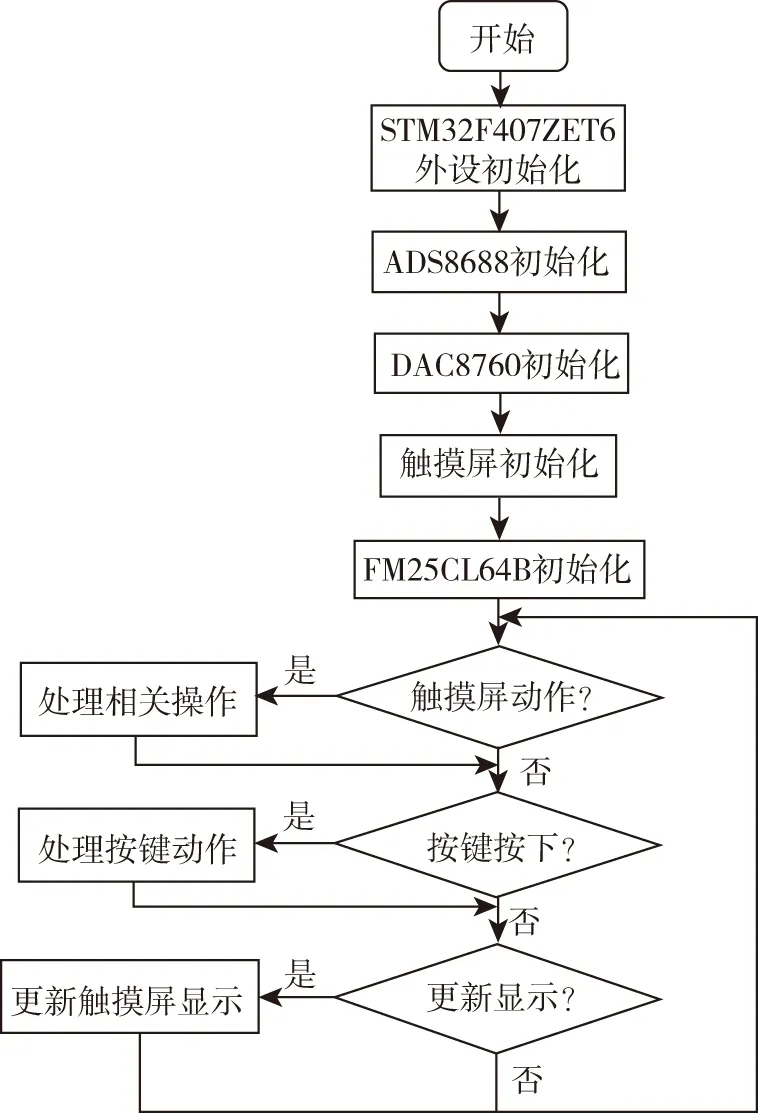

3.1 主程序设计

主程序包括资源的初始化及主循环,程序流程图如图12.

图11 主程序流程图Fig.11 Main program flowchart

图12 输入/输出程序流程图Fig.12 Input/Output program flow chart

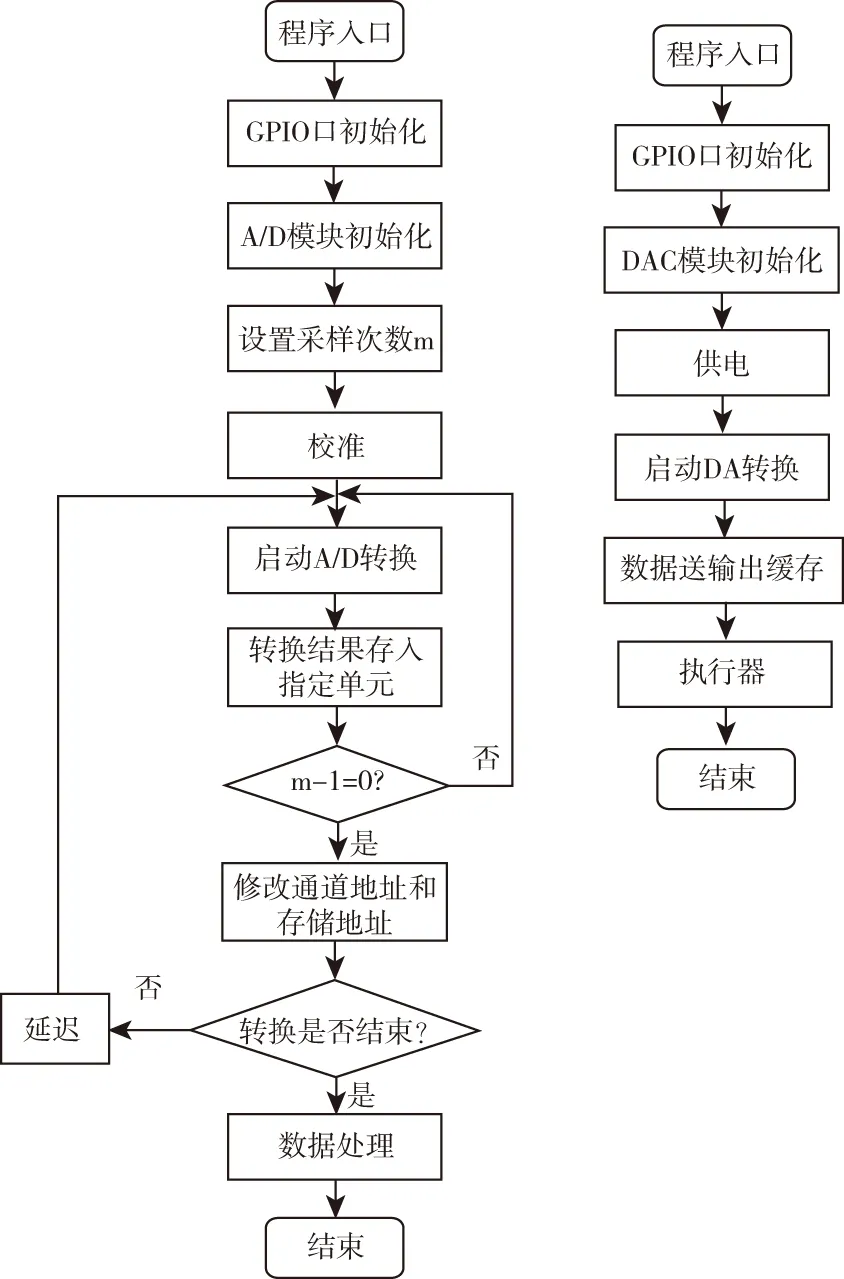

3.2 输入输出模块设计

数字量直接通过GPIO引脚读取和输入,模拟输入依靠AD转换芯片ADS8688,模拟输出依靠DA转换器DAC8760.流程图如图13.

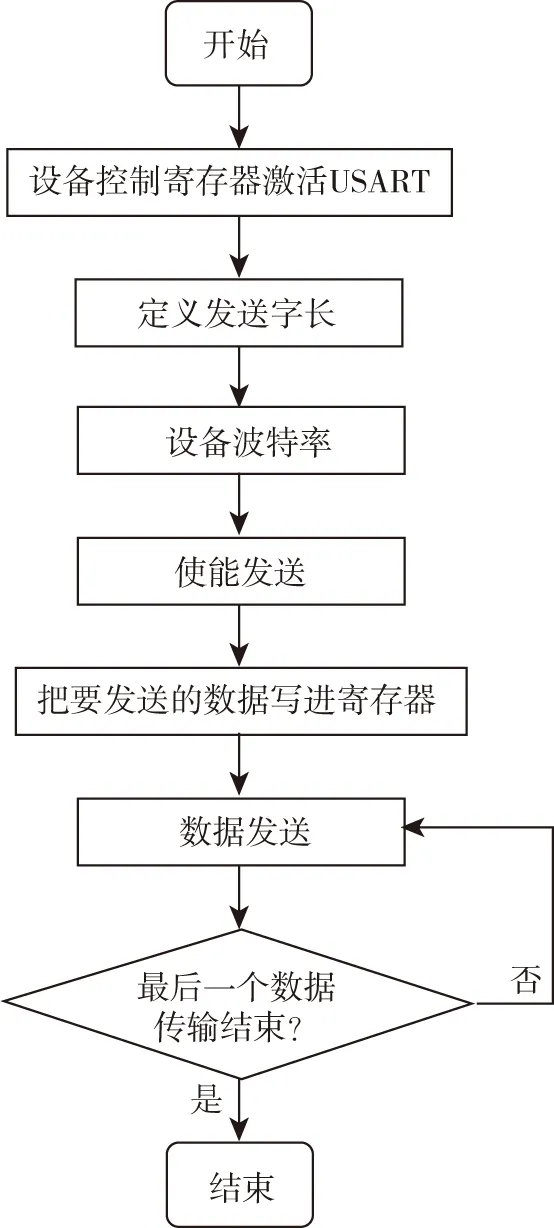

3.3 Modbus设计

RS485和以太网采用Modbus协议来实现通信[10],Modbus通信协议采用RTU,它的消息帧格式主要有地址、功能码、数据、校验码构成,如表1.

表1 Modbus帧格式

485通信流程图如图13.

图13 485配置流程图Fig.13 485 configuration flow chart

3.4 PID方案设计

PID控制器有固定的模型,控制精度高,实现方便的优点;模糊控制是一种直接采用现场工作人员的经验以及相关知识的控制规则,使用于非线性,大滞后系统的控制方法[11]。因此本文采用模糊PID 控制方案,对PID系数的变化量ΔP,ΔI,ΔD进行模糊推理,实现相应的温度PID 控制。本文研究的换热站二次供水温度为(40~60)℃,初始最大误差(E)为[-20,20],误差变化率(EC)为[-0.4,0.4].根据换热站调节规律,取ΔP基本论域为[-10,10],ΔI基本论域为[-0.5,0.5],ΔD基本论域为[-20,20].

参考相关文献[12],采用以下模型进行仿真:

(1)

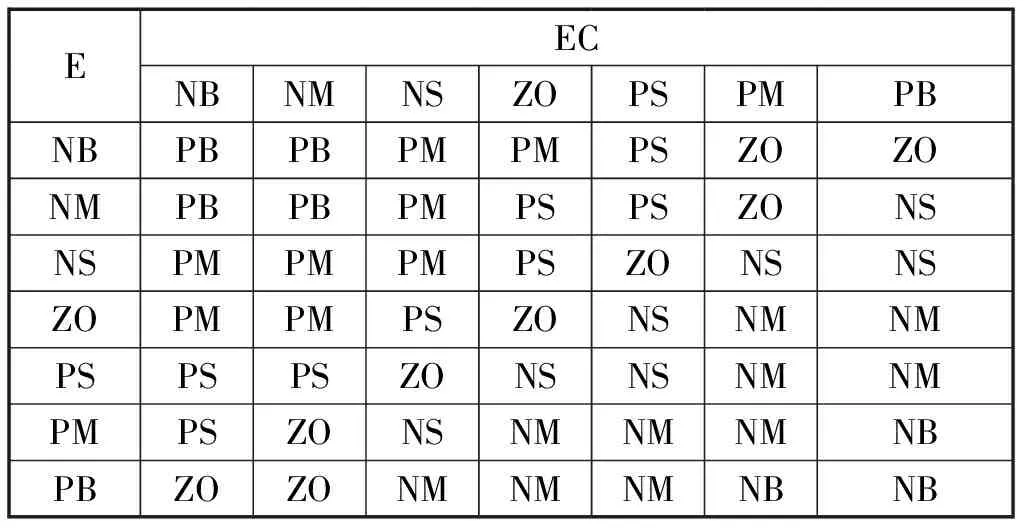

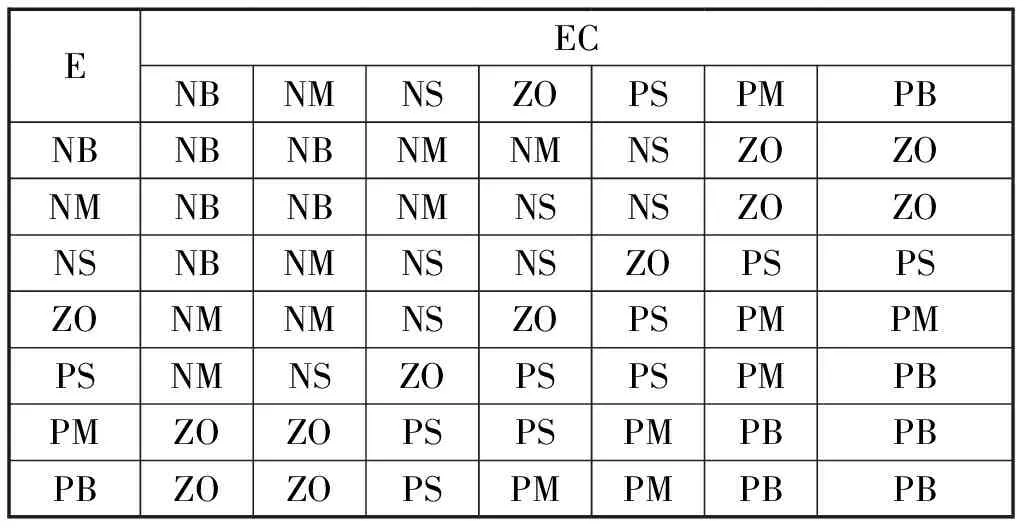

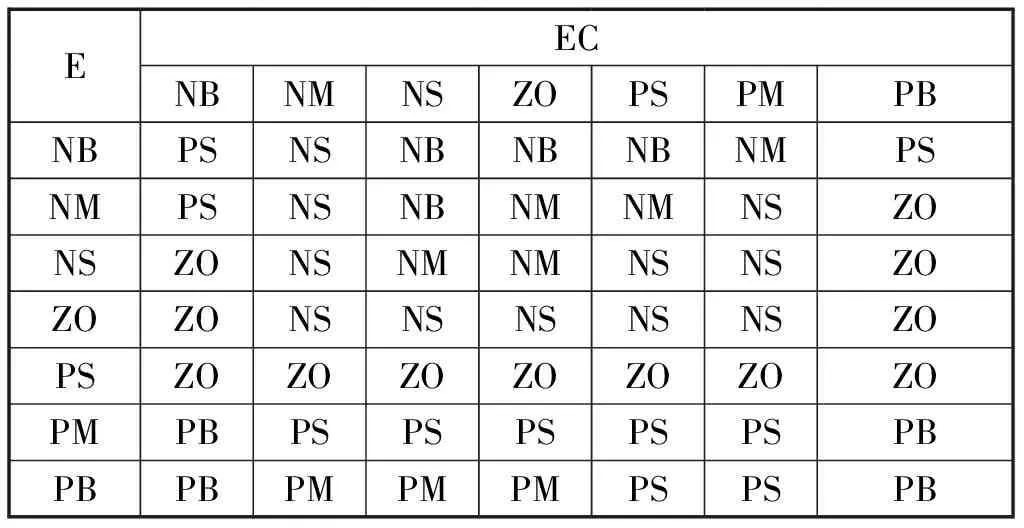

采用模糊控制规则如表2-表4.

表2 ΔP模糊规则表

表3 ΔI模糊规则表

表4 ΔD模糊规则表

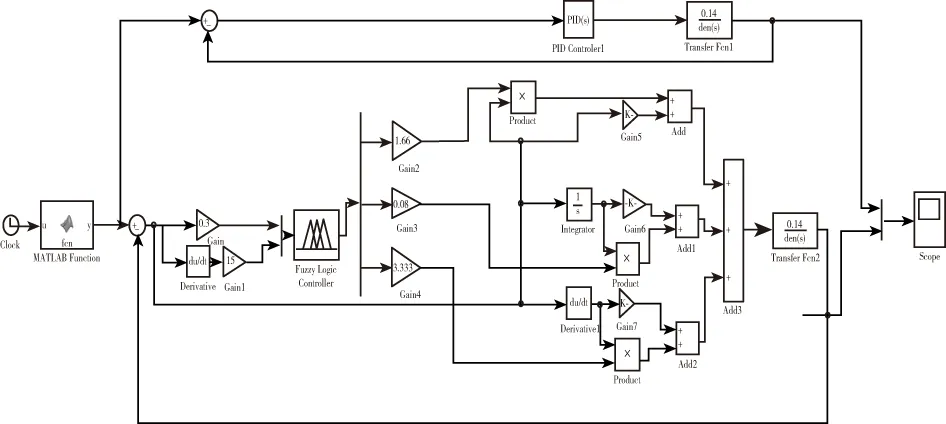

在本文采用MATLAB中自带的模糊工具箱建立两输入(E,EC)三输出(ΔP,ΔI,ΔD)的三角形隶属度模糊控制系统,并用Simulink建立相应的仿真模型,如图14所示。

图14 Simulink仿真模型Fig.14 Simulink simulation model

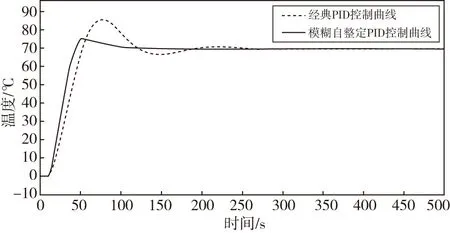

图15为仿真结果图,由仿真结果可以看出采用模糊控制PID与传统PID相比,超调量较小,系统响应时间较短,可以应用于换热站智能温度控制算法。

图15 仿真结果Fig.15 Simulation results

4 结论

本文设计的换热站控制系统可实现小区供热管网运行工况的全面监测,以二次管网供水设定温度为目标,采用模糊PID算法实现换热站的智能控制,有效提高了小区的供热效率,改善供热品质。