碳纤维直径测定方法的研究

2021-12-30孙闪闪文治天瞿晓吉陈建明方允伟郝郑涛

孙闪闪,文治天,瞿晓吉,陈建明,方允伟,郝郑涛

(南京国材检测有限公司,南京 210012)

0 前言

碳纤维由腈纶、粘胶、芳纶和聚酰亚胺等纤维做原料,经高温氧化碳化而成,是一种含碳量在90%以上的特种纤维。碳纤维的拉伸强度约为2 000~7 000 MPa,拉伸模量为200~700 GPa,密度约为1.5~2.0 g/cm3,比铝轻,同体积下质量不到钢的1/4,强度是铁的20倍[1],具有高比强度、高比模量、耐疲劳、质轻、耐腐蚀、耐高温、抗摩擦、导电性能好、热膨胀系数小等特性。作为增强材料与树脂、金属、陶瓷及炭等材料复合,制成先进复合材料,被广泛应用于航空航天、体育休闲、增强塑料、压力容器、建筑加固和风力发电等领域。

纤维直径是纤维性能的一项重要评价指标。不少学者发现纤维直径对纤维强度、复合材料强度[2]及结构性能均有影响[3,4]。目前碳纤维直径的测量方法主要有光学显微镜投影法、电子显微镜扫描法、激光衍射法和计算法等。不同的测量方法由于仪器设备、测试原理和测量精度不同,导致测量结果存在一定的偏差。本文从以下几个方面对碳纤维直径进行研究:(1)在理论上分析了测量精度与试验次数的关系;(2)通过实验研究了试验次数对碳纤维直径测量结果的影响;(3)分别对2种不同规格的碳纤维研究了纤维表面浸润剂对碳纤维直径测试结果的影响;(4)分析了光学显微镜投影法和计算法两种不同测量方法对碳纤维直径测量结果的差异;(5)计算出各测量结果的不确定度。得出的相关结论对碳纤维直径的测量和研究具有一定的参考价值。

1 实验部分

1.1 原料

聚丙烯腈基碳纤维:3K和12K,江苏恒神股份有限公司生产。

1.2 仪器

光学显微镜:BM1000型号,南京江南永新光学有限公司,如图1a所示;

真密度仪:upyc1200e型号,美国康塔公司,如图1b所示;

密度梯度柱:DC02型号,英国Lloyd公司,如图1c所示。

图1 仪器设备

1.3 测试原理

1.3.1 光学显微镜投影法纤维直径测试原理

将样品剪成长度小于25 mm的短纤维置于载玻片上,滴加甘油使样品束分开成单丝状态。将载玻片放置光学显微镜的载物台上,选择合适的物镜和目镜,调节焦距直至得到清晰的图像,通过电荷耦合元件CCD接入计算机系统,直接测出纤维直径。

1.3.2 计算法纤维直径测试原理

根据碳纤维纱线的密度、线密度及制造商提供的纱线中单丝的根数,按照式(1)计算出纤维直径:

式中:

d——纤维直径,μm;

t——碳纤维纱线线密度,tex;

ρ——碳纤维纱线的密度,g/cm3。

c——碳纤维纱线中单丝的根数。

其中,碳纤维纱线的密度可由气体比重瓶法或密度梯度柱法测定。

1.3.2.1 气体比重瓶法纤维密度测试原理

气体比重瓶法测量纤维密度是由真密度仪测得。真密度仪是基于气体方程PV=nRT,测量出气体仅在样品池时的压力值P1和气体进入附加空间后的压力值P2,根据已知附加空间体积Va和样品池体积Vc,按照式(2)计算出碳纤维纱线的体积V(单位cm3),再由已知碳纤维纱线的质量m(单位g),计算出纤维密度。

式中:

V——碳纤维纱线体积,cm3;

Va——附加空间体积,cm3;

Vc——样品池体积,cm3;

P1——气体仅在样品池时的压力,Pa;

P2——气体进入附加空间后的压力,Pa。

1.3.2.2 密度梯度柱法纤维密度测试原理

基于悬浮原理,将2种密度不同而又能相互混溶的液体按一定比例适当混合,由于分子扩散及受地心引力的作用使混合后的溶液从上部至下部的密度逐渐变大,在恒定温度下达到平衡后形成密度梯度液。利用不同标准浮子悬浮在密度梯度柱的不同高度值,标定每溶液层的密度,得到密度-高度关系曲线,然后将样品投放入密度梯度液中,平衡后,根据样品在密度梯度液中的高度值,根据曲线计算出样品密度。

2 理论分析与实验结果分析

2.1 测试精度与试验次数关系的理论分析

对有限次重复性测量,是以算术平均值作为测量结果,而算术平均值是真值的近似值。在相同条件下对同一量值作多组重复的系列测试,由于误差的存在,每一系列测试的算术平均值不会完全相同,而是围绕着被测量的真值上下波动,具有一定的分散性。算术平均值的标准差则是表征同一被测量的各个独立测量列算术平均值分散性的参数,作为算术平均值分散性的评定标准。算术平均值的标准差也即为算术平均值的标准不确定度。

设在同一条件下,对被测量进行n次等精度测量,得测量列xi(i=1,2,…,n),均值 ,标准差σ。

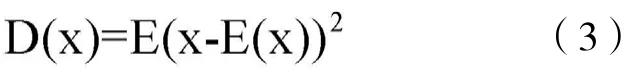

根据方差D(x)和期望E(x)的关系

可得到:

算术平均值的标准差

即在n次测量的等精度测量列中,算术平均值的标准差为单次测量标准差的1/,当测量次数n愈大时,算术平均值愈接近被测量的真值,测量精度也愈高。

根据式(4)作出σx--n关系曲线,如图2所示。

图2 σx--n关系曲线

由σx--n关系曲线可知,当n<5时,随着测量次数n增大,算术平均值的标准差的减小幅度较大;当n>10时,随着测量次数n增大,算术平均值的标准差减小的非常缓慢,即当n>10时,由于测量次数的增加,测量精度提高不明显,但是测试成本将会大大提高。因此,在满足测量精度的前提下,一般情况下测量次数在n=10左右较为适宜。

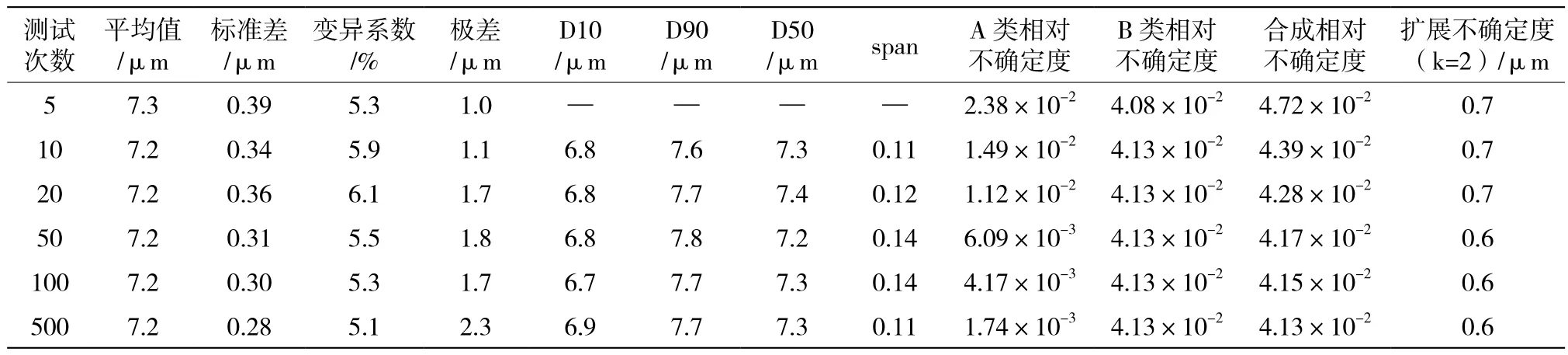

2.2 光学显微镜法测量碳纤维直径

按照GB/T 29762-2013《碳纤维 纤维直径和横截面积的测定》方法B对去浸润剂的3K碳纤维测试其纤维直径,测试样品次数分别为5、10、20、50、100、500,分别计算其平均值、标准差、变异系数、极差、span,其测定结果与不确定度如表1所示。

表1 碳纤维直径测试结果及不确定度

其中,在累计分布中,D10表示小于某一纤维直径值的百分含量为10%,D50表示小于某一纤维直径值的百分含量为50%,D90表示小于某一纤维直径值的百分含量为90%,span=(D90-D10)/D50表示纤维直径的波动程度,来看纤维直径分布的宽窄,相对于变异系数,span可以避免数据尾部带来的波动,不容易受分布两端测量值的影响[5]。

不确定度来源于以下2个方面[6]:

A类不确定度:碳纤维直径重复测量引入的不确定度;

B类不确定度:显微镜的示值偏差和分辨率引入的不确定度。

根据表1中结果可知,随着测试次数的增加,测试结果极差增大,主要是由于测试次数增加,测到更粗更细的纤维几率增加。但标准差和变异系数趋于稳定,碳纤维直径测量统计引入的A类不确定度逐渐减小,直至可以忽略不计,而显微镜的示值偏差和分辨率引入的B类不确定度占主导地位,扩展不确定度逐渐变小并稳定在0.6μm,纤维直径的测试均值和波动程度趋于一致。测试次数为10次较为适宜,要提高纤维直径的测量精度,需采用精度更高的仪器设备,与第2.1章节分析结论一致。

2.3 纤维表面浸润剂对碳纤维直径测试结果的影响

本文对2种不同规格的碳纤维纱线利用光学显微镜分别测试其含浸润剂和去浸润剂时的纤维直径,共4组试样进行测试,每组样品测试次数均为100次,其测定值和不确定度如表2所示。其中,在去除纤维表面浸润剂时利用索氏萃取法,80 ℃丙酮中萃取2 h。

表2 浸润剂对碳纤维直径测试结果的影响

根据表2可知,碳纤维含浸润剂与不含浸润剂纤维直径的测量结果差异较小,可认为纤维表面浸润剂对碳纤维直径的测试结果基本没影响。但是去除浸润剂可使纤维不易粘连,容易分散,便于纤维直径的测量操作。

2.4 计算法测量碳纤维纤维直径

2.4.1 碳纤维密度不同方法测试结果

本文对2种不同规格且去除浸润剂的碳纤维纱线分别采用气体比重瓶法和密度梯度柱法测试纤维密度,每种方法分别测试5个有效数据,其测试结果与不确定度如表3所示。

表3 碳纤维密度测试结果及不确定度

其中:气体比重瓶法利用真密度仪测试样品密度,其不确定度来源于以下几个方面:

A类不确定度:碳纤维密度重复测量引入的不确定度;

B类不确定度:

①电子天平测量质量引入的不确定度;

②样品体积测量引入的不确定度;

③数值修约引入的不确定度。

利用密度梯度柱法测样品密度不确定度来源于以下几个方面[7]:

A类不确定度:

碳纤维密度重复测量引入的不确定度;

B类不确定度:

①拟合校准曲线引入的不确定度;

②恒温水浴温度引入的不确定度;

③标准玻璃浮子引入的不确定度;

④数值修约引入的不确定度。

根据表3中结果可知,密度梯度柱法测量结果的不确定度主要是由B类不确定度引入的,故在利用密度梯度柱法测量纤维密度时溶液的配置至关重要。气体比重瓶法和密度梯度柱法测试出碳纤维纱线密度结果基本一致,气体比重瓶法相较密度梯度柱法测试纤维密度,具有数据均匀性好、不确定度计算简便、扩展不确定度较小、测试成本低、测试周期短、不使用化学试剂安全环保、数据处理简单方便等优点,另外密度梯度柱法三废处理困难。

2.4.2 碳纤维线密度测试结果

按照GB/T 7690.1-2013《增强材料 纱线试验方法 第1部分:线密度的测定》对3K和12K 2种不同规格且去除浸润剂的碳纤维纱线测试其线密度,每种规格纱线测试6个有效数据,其测试结果及不确定度如表4所示。

表4 碳纤维线密度测试结果及不确定度

其中不确定度来源于以下几个方面:

A类不确定度:碳纤维线密度重复测量引入的不确定度;

B类不确定度:

①钢直尺测量长度引入的不确定度;

②电子天平测量质量引入的不确定度;

③碳纤维线密度数值修约引入的不确定度。

根据表4中结果可知,碳纤维线密度的不确定度主要是由重复测量引入的A类不确定度,而仪器设备及数值修约引入的B类不确定度可以忽略不计。

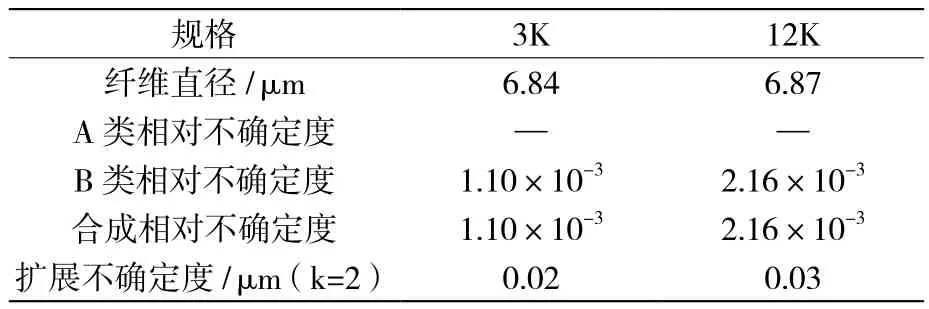

2.4.3 通过计算测定纤维直径

根据第2.4.1章节中气体比重瓶法测出碳纤维密度、第2.4.2章节中测出的碳纤维线密度及制造商提供的纱线中单丝的根数,按照式(1)计算出纤维直径,其计算结果与不确定度如表5所示。

表5 通过计算测定纤维直径结果及不确定度

其中不确定度来源于以下几个方面:

B类不确定度:

①碳纤维线密度测试引入的不确定度;

②碳纤维密度测试引入的不确定度。

计算法测量纤维直径的不确定度主要由线密度测量引入的不确定度决定,密度测量引入的不确定度忽略不计。

2.5 光学显微镜法和计算法纤维直径测定结果比较

比较表2和表5光学显微镜法和计算法纤维直径的测定结果,并按式(5)计算En值,结果如表6所示。

表6 光学显微镜法和计算法纤维直径测定结果比较

其中:

X——光学显微镜法纤维直径测量平均值,μm;

Y——计算法纤维直径测量平均值,μm;

UX——光学显微镜法纤维直径测量的扩展不确定度,μm;

UY——计算法纤维直径测量的扩展不确定度,单位μm。若En≤1,则2种方法的测量结果在统计学意义上无差异。

分析表6可知,光学显微镜法测量的扩展不确定较大,计算法测量的扩展不确定度较小。3K和12K 2种不同规格的碳纤维,不同测试方法测量结果的En值均小于1,故2种测量方法测试结果在统计学意义上无差异。

3 结论

(1)在相同条件下对同一量值作多次测量时,一般情况下测量次数在n=10左右较为适宜。要提高纤维直径的测量精度,需采用精度更高的仪器设备。

(2)是否含浸润剂对碳纤维直径的测量结果基本没影响。

(3)气体比重瓶法和密度梯度柱法测试纤维密度结果基本一致,气体比重瓶法测量数据均匀性好、不确定度计算简便、扩展不确定度较小、测试成本低、周期短、不使用化学试剂、可直接读出测试结果、数据处理简单方便等优点,更简便实用。

(4)光学显微镜法和计算法纤维直径的测量结果在统计学意义上无差异。